对海洋工程结构钢来说,海洋飞溅区是腐蚀最严重而防护最薄弱的区带。飞溅区腐蚀给海洋钢结构带来严重损害。合金化是提高钢在飞溅区耐蚀性的最简单、有效的方法。1951 年美国开发了耐飞溅区腐蚀的Mariner钢(0.5Ni-0.5Cu-0.1P)。之后日、中等国都成功研发了自己的耐飞溅区腐蚀钢,但没有研发在飞溅区耐蚀性优异的高耐飞溅区腐蚀钢。随着我国人工成本不断上涨,需要研发高耐飞溅区腐蚀钢,以延长钢结构使用寿命,降低其维护成本。日本新日铁公司从20世纪80年代开始研发新型耐盐腐蚀耐候钢,1998 年成功开发了在海滨高盐环境中具有优异耐蚀性的耐候钢(3%Ni-0.4%Cu)。

飞溅区上接海洋大气区。造成钢在海水飞溅区腐蚀严重,可以说是由于盐分多湿润时间长,这基本与海洋大气区的腐蚀情况类似。因此,研发高耐飞溅区腐蚀钢可以参考3%Ni 耐候钢。目前,耐飞溅区腐蚀钢研究和开发的文献[中,钢的Ni 含量都不大于1%。本文通过飞溅区暴露实验,采用X射线衍射(XRD) 和电子探针显微分析(EPMA) 技术,研究了2%和3%Ni 钢锈层的相组成、锈层截面的微观形貌、微区成分和元素面分布等特性,讨论了Ni 对钢飞溅区锈层及耐蚀性的影响。

1 实验方法

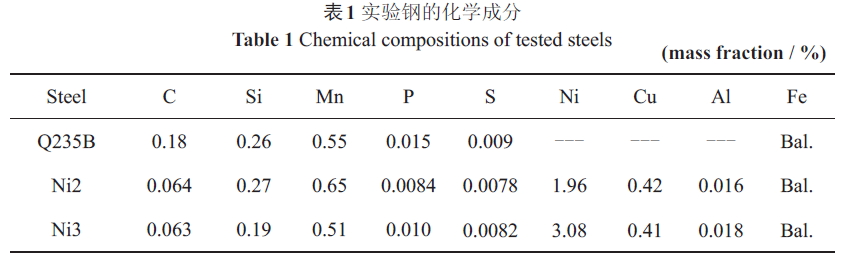

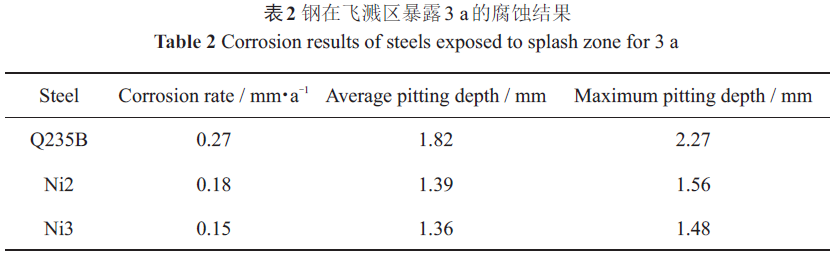

实验钢共3 种,Ni2 钢,Ni3 钢及Q235B 钢,其化学成分列于表1。试样尺寸100 mm×50 mm×(4~6) mm,表面磨光,粗糙度Ra为3.2 mm。试样地点为青岛小麦岛,海水平均温度13.7 ℃,平均盐度31.5,平均气温12.3 ℃。试样固定在飞溅区试样架上,试样高度在平均高潮位以上0.5~1.2 m,实验时间3 a。

实验方法执行GB/T 5776-2005。实验结束后,取下试样,按GB/T 16545-1996 酸洗除去腐蚀试验试样的锈层,由失重计算腐蚀速率。按GB/T 6384-2008测量平均点蚀深度和最大点蚀深度。取下锈层分析试样。刮取外锈层和内锈层,分别研成粉末。用D/max-2500PC 型XRD 分析锈层的相组成,阳极为钼靶。切割锈层分析试样,进行真空镶嵌,打磨抛光后,用JXA-8800R 型EPMA 观察锈层的截面形貌,分析内、外锈层微区成分,分析元素面分布。

2 结果和讨论

2.1 腐蚀结果

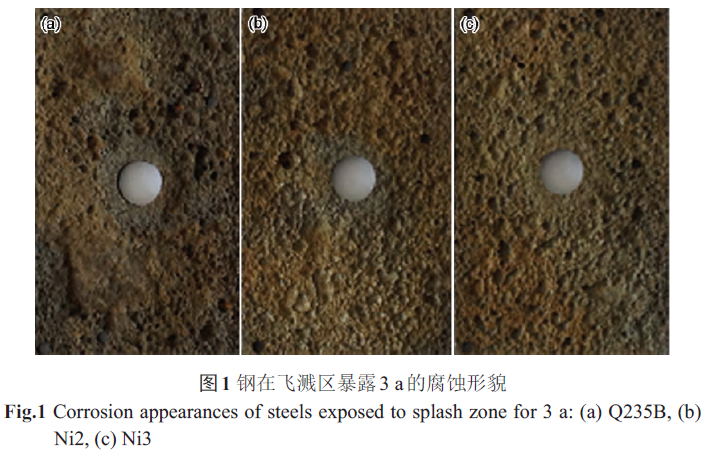

表2 为实验钢在飞溅区暴露3a 的腐蚀速率和点蚀深度。可以看出,Ni2 钢和Ni3 钢的腐蚀速率、平均点蚀深度和最大点蚀深度比Q235B 钢都有大幅度下降。Ni3 钢的腐蚀速率、平均点蚀深度和最大点蚀深度小于Ni2 钢。Ni2 钢和Ni3 钢暴露3 a 的腐蚀形貌也不同于Q235B 钢,见图1。Q235B 钢有蚀坑和大的溃疡坑,Ni2 钢和Ni3 钢有蚀坑,溃疡坑的直径和深度都比Q235B 钢小。以上结果表明,Ni2钢和Ni3 钢在飞溅区的耐蚀性比碳钢大幅度提高。Ni3 钢的耐蚀性高于Ni2 钢。

2.2 锈层相组成

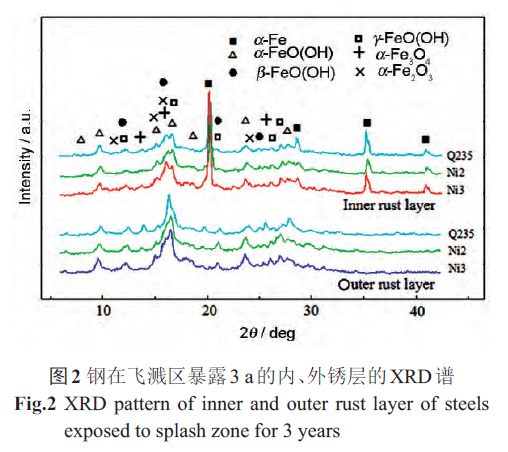

图2 是3 种钢在飞溅区暴露3 a 的外锈层和内锈层的XRD谱。可以看出,3 种钢的外锈层的相组成主要有α-FeOOH、β-FeOOH、γ-FeOOH、α-Fe3O4和α-Fe2O3,另外还有非晶态物质。3 种钢的外锈层中α-FeOOH含量大于γ-FeOOH和α-Fe3O4,β-FeOOH和α-Fe2O3含量较少。 在3 种钢的外锈层中,α-FeOOH含量大小顺序为Ni3 钢>Ni2 钢>Q235B,而α-Fe3O4含量为Ni3 钢<Ni2 钢<Q235B;β- FeOOH、γ-FeOOH 或α-Fe2O3 含量接近。这表明,在钢中添加2%~3%Ni 能增加外锈层中的α-FeOOH的含量,减少α-Fe3O4含量。在钢的锈层中,α-FeOOH是保护性锈层的主要构成相[7],α-FeOOH/γ-FeOOH的比率增加,锈层保护性提高。

内锈层的相组成除与外锈层相同之外,还含有α-Fe。这说明内锈层中有未腐蚀的钢基体颗粒。在图3 能观察到内锈层中有未腐蚀的钢基体颗粒。刘大杨等认为,这是由于局部腐蚀纵横交叉扩展,使一部分未参加腐蚀反应的金属小颗粒因周围金属被腐蚀而脱离基体,进入内锈层中。在3 种钢的内锈层中α-Fe 含量不同,其顺序为Q235B>Ni2 钢≈Ni3 钢。这表明,Q235B的局部腐蚀比含镍钢严重,致使它的内锈层中有更多的未腐蚀的金属小颗粒。除α-Fe 外,在3 种钢中内锈层中,同一相的含量基本相同;与外锈层同一相的含量相比,内锈层中β-FeOOH、α-Fe3O4含量明显减少,其它相基本相同。

2.3 锈层截面的微观形貌和微区成分

图3 是3 种钢在飞溅区暴露3 a 的锈层截面微观形貌。在飞溅区的腐蚀类型为全面腐蚀,腐蚀表面不均匀。由图3 看出,试验钢的腐蚀表面有蚀坑和小的蚀孔。在钢内锈层中能观察到与钢基体相同颜色和亮度的点,这些点是没腐蚀的钢基体颗粒。3种钢的锈层都存在裂纹、孔洞等缺陷。含镍钢锈层中的裂纹和孔洞比Q235B钢细小,锈层比Q235B致密。这表明,添加2%~3%Ni 能减小钢飞溅区锈层中的裂纹和孔洞,提高锈层的致密度。

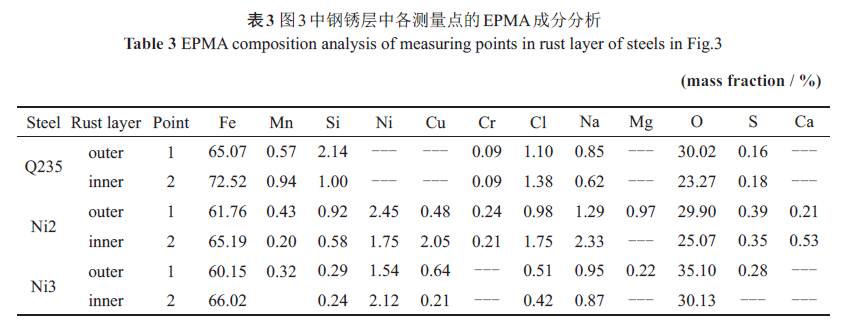

表3 是图3 中3 种钢锈层中各测量点的微区成分分析结果。点1 处于外锈层,点2 处于内锈层。锈层中除含有钢的成分Fe、Mn、Si、Ni 和Cu等外,还有海盐的成分Cl、Na、Mg 和Ca 等。含镍钢锈层中的Ni 或Cu含量差别较大,说明Ni 和Cu在锈层中分布不均匀。从锈层的Ni/Fe、Cu/Fe 的比值看,有些点的比值大于钢基体的比值,即Ni 和Cu 有富集现象。Q235B 钢锈层中的Cl 含量比两种含镍钢高,Na 和Mg含量比含镍钢低。

2.4 锈层截面元素面分布

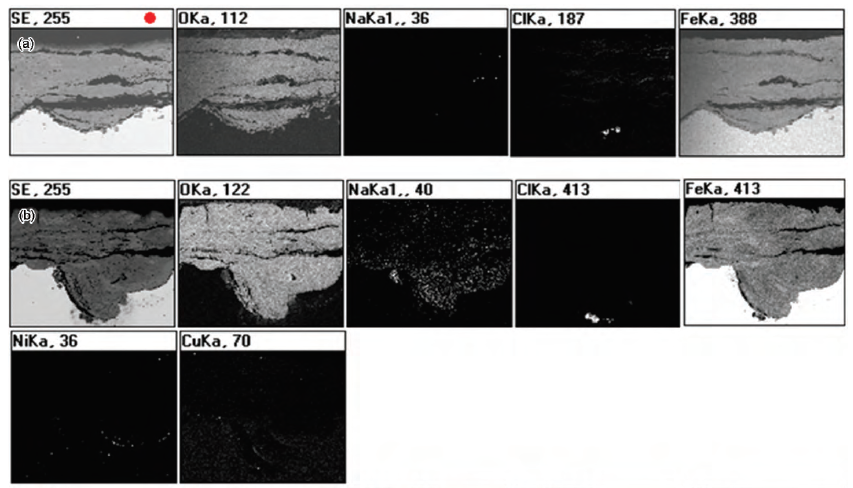

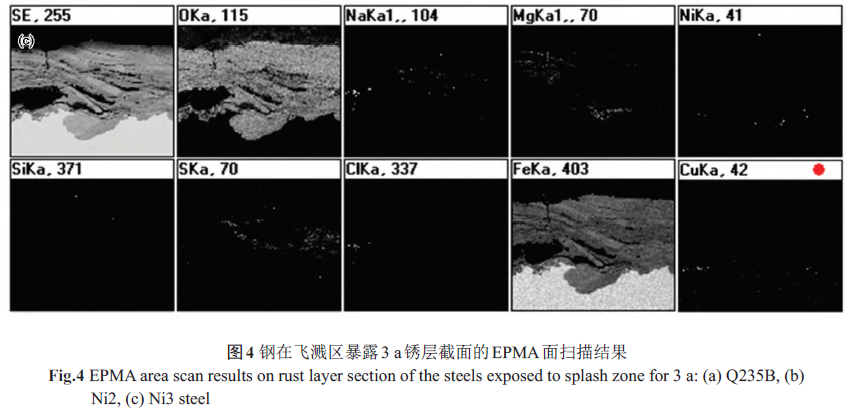

图4 是3 种钢锈层截面的EPMA元素面扫描结果。结果显示,Na+、Mg2+和Cl-在锈层中有富集,但这些离子在3 种钢锈层中的含量、富集程度、富集形态和分布等存在差别。Ni2 钢和Ni3 钢锈层中的Na+和Mg2+富集程度比Q235B钢高得多,Cl-富集程度比Q235B钢低得多。这与微区成分分析结果一致。表明添加2~3%Ni 有利于盐分中的Na+和Mg2+向锈层和钢基体界面渗透,对Cl-渗透有抑制作用。Cl?是加速腐蚀的离子,抑制Cl-渗透进入锈层到达腐蚀界面,能减轻钢的腐蚀。kimura 等分析了Fe-3.0%Ni-0.40%Cu 耐候钢暴露9 a 的锈层,认为Ni 部分取代Fe3O4中Fe 的位置,生成Fe2NiO4,从而使得锈层具有阳离子选择性,抑制Cl-渗透,保护了基体。

在Q235 钢锈层中,Na+有富集点,富集点主要分布在锈层的裂缝处。在Ni2 钢锈层中有Na+富集,富集区弥散分布。在锈层中自外向内,Na+富集区的数量逐渐增多,面积逐渐增大。在Ni3 钢锈层中,有Na+、Mg++富集,富集区弥散分布在锈层中。Cl-在锈层中高度富集。在Q235B 钢和Ni2 钢的锈层中,Cl-的高度富集区在蚀孔内。可以认为这与钢铁在含Cl-中性介质中发生局部腐蚀时蚀孔内Cl-的富集相似。蚀孔内溶解的Fe++水解生成H+,导致蚀孔内pH 值下降。为了保持蚀孔内的电荷平衡,Cl-不断向孔内迁移,导致孔内Cl-富集。pH值降低和Cl-富集都加速钢的腐蚀。与Q235B钢和2%Ni钢的情况不同,3%Ni 钢的锈层中的Cl-的高度富集区在锈层的孔洞处,没看到蚀孔内有Cl-明显富集。 即添加3%Ni,使钢蚀孔中的Cl-富集程度显着降低。由此可知,Ni3 钢的点蚀发展速度比Q235B 钢和Ni2 钢小。

在含Ni 钢的锈层中,Ni 在腐蚀界面附近有富集区,主要分布在蚀坑内。在含镍钢内锈层中有Cu的富集点或富集区。Cu 是提高钢的耐飞溅区腐蚀性的有效元素。在耐飞溅区腐蚀钢中Cu的添加量通常为0.15%~0.5%。曹国良等研究表明,在内锈层中,在宏观阴极区,Cu可细化内锈层的晶粒,从而促进保护性锈层的形成;在蚀坑内,富集在锈层夹杂物的周围,对锈层的裂纹和孔洞有修复作用;Cu 可提高蚀坑内基体的电位,从而提高钢的耐点蚀性能。

2.5 Ni 对钢飞溅区耐蚀性的影响

综合以上讨论得出,钢中添加2%~3%的Ni,能使飞溅区锈层中的α-FeOOH含量增加,外锈层中的裂纹和孔洞减小,锈层的致密度提高;有利于盐分中的Na+、Mg2+向锈层和钢基体界面渗透,对Cl-的渗透有抑制作用。这些影响都能提高锈层的保护性,从而提高钢的耐蚀性。添加3%Ni,使蚀孔中的Cl-富集程度显着降低,提高钢的耐点蚀性能。含镍钢中的Ni 在蚀坑内富集,可提高蚀坑内基体的电位,从而提高钢的耐点蚀性能。结合Ni 对锈层的影响和暴露腐蚀实验结果可以看出,加入2%~3%Ni,能大幅度提高钢在飞溅区的耐蚀性。

3 结论

(1) 添加2%~3%Ni,使钢飞溅区暴露3 a 的锈层中的裂纹和孔洞减小,锈层的致密度提高;使钢飞溅区外锈层中的a-FeOOH的含量增加。

(2) 2%~3%Ni的加入,有利于盐分中的Na+、Mg2+向锈层和钢基体界面渗透,对Cl-的渗透有抑制作用。添加3%Ni,使钢的蚀孔中的Cl-浓度显着降低。

(3) 加入2%~3%Ni,能大幅度提高钢在飞溅区的耐蚀性。

更多关于材料方面、材料腐蚀控制、材料科普等方面的国内外最新动态,我们网站会不断更新。希望大家一直关注中国腐蚀与防护网http://www.ecorr.org

责任编辑:王元

《中国腐蚀与防护网电子期刊》征订启事

投稿联系:编辑部

电话:010-62313558-806

邮箱:fsfhzy666@163.com

中国腐蚀与防护网官方 QQ群:140808414

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62313558-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414