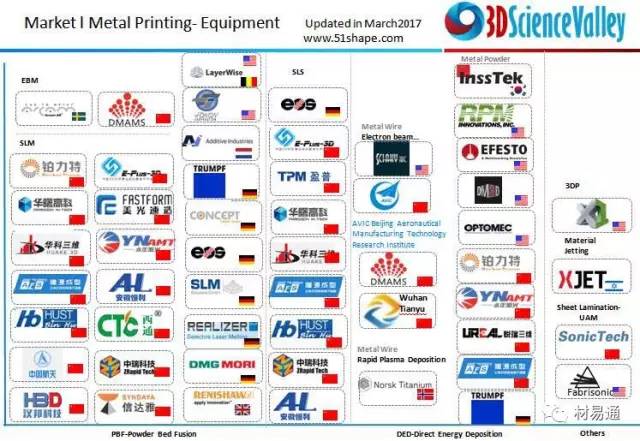

图片来源:3D科学谷

让我们来看一下目前在世界上占有一席之地的这些金属增材制造设备:

1、德国的EOS

EOS是金属增材制造领域的领导者,通过使用高能量的激光束再由3D模型数据控制来局部熔化金属基体同时烧结固化粉末金属材料并自动地层层堆叠以生成致密的几何形状的实体零件。这种零件制造工艺又叫作直接金属激光烧结技术Direct Metal Laser-Sintering(DMLS)。通过选用不同的烧结材料和调节工艺参数,可以生成性能差异变化很大的零件,从具有多孔性的透气钢,到耐腐蚀的不锈钢再到组织致密的模具钢(强度优于铸造或锻造)。这种离散法制造技术甚至实现直接制造出非常复杂的零件,避免了用铣削和放电加工,为设计提供了更宽的自由度。

2、德国的Concept Laser

德国Concept Laser公司在激光融化技术领域处于领先地位,该公司拥有LaserCUSING?技术专利。Concept Laser 主打的X系列1000R工业级3D打印平台,在构建尺寸在在激光熔融金属加工领域中是最大的。X系列3D打印平台用于汽车和航空航天大尺寸部件的快速制造(相对而言)。

3、美国的Sciaky

Sciaky于2009年开发了一种新型的电子束直接生产技术(Electron Beam Direct Manufacturing, EBDM ),可使用的金属材料包括钛、钽、不锈钢和因科镍合金等。普通的电子束成型技术跟选择性激光烧结技术(SLS)类似,只是用高能电子束代替了激光来烧结铺在工作台的金属粉末,从而使物体成型。而Sciaky公司的技术独到之处则在于:它将打印材料直接送进打印头,用电子束在直接在机头熔融并打印材料。所以Sciaky公司的EBDM技术可以说是一滴一滴的打印金属物品的,其物品制作的精度和质量都非常高,更关键在于它基本不产生任何废料,节省了大量的原材料——考虑到金属的价格,这对降低成本有非常大的作用。

4、英国的雷尼绍(Renishaw)

雷尼绍的激光熔融快速成型技术是使用高能光纤激光直接根据3D CAD生产高密度金属零件的创新型制造工艺。零件由各种微细金属粉末在严格控制的空气环境中经过完全熔化后制成,熔化制造时金属层厚度从20~100μm不等。

5、西安铂力特

C919大型民用客机翼身组合体静强度研究试验首项试验在中航工业强度所阎良新区121试验室所顺利完成。首项试验为偏航机动100%限制载荷试验,试验加载平稳协调、载荷准确,约束点的载荷反馈结果与理论计算相符。翼身组合体静强度测试的顺利通过,意味着铂力特公司制造的大型合金激光成形件的各项性能指标满足航空标准,得到了专家和客户的一致认可。

6、美国的3D Systems

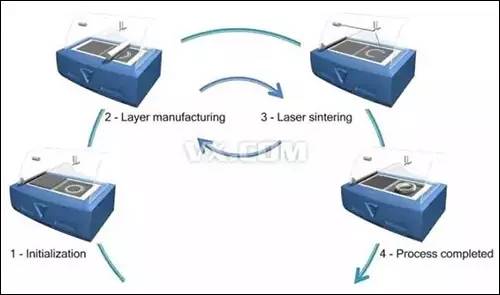

PhenixSystems设备的技术流程

3D Systems作为世界上市值最大的3D打印公司,使用的是用激光烧结金属粉末层的技术,可用的材料包括不锈钢、钛、钴铬合金及工具钢等。在40余种的产品型号中,直接金属制造的打印机产品仍属少数。3DSystems在2013年7月份以1500万美元收购了法国的PhenixSystems(EPA:ALPHX)81%的股份。这家公司2000年成立,所提供的3款3D打印设备的技术路线也是通过激光来烧结层层铺叠的金属粉末,金属粉末利用自己公司的专利技术生产,包括不锈钢、非铁合金和贵金属等,同时也可以使用SINT-TECH公司提供的马氏体钢和铬钴合金粉末。除了机械零部件外,所制造的设备还可应用于生产无镍钴铬的假牙。

7、瑞典的Arcam

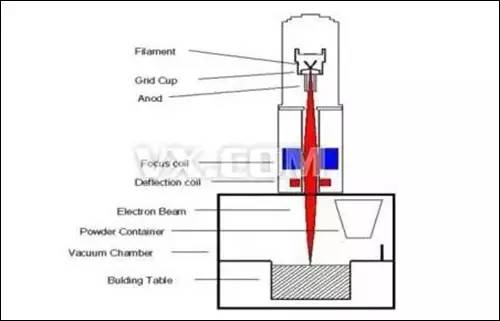

电子束快速成型技术示意图

Arcam是一家瑞典企业,于1997年成立,在NASDAQOMX斯德哥尔摩上市(STO:ARCM),该公司采用的是电子束快速成型技术而非激光快速成型。与激光相比,电子束的能量更大,因此融化金属粉末的速度更快;对于表面反光的零件,电子束更有优势;另外,电子束的能量转换效率高,更节省能源。总体而言,制造出的零件质量更高。但是,电子束的缺点在于需要在真空环境中使用,比起激光所需要的惰性气体保护,要求更为复杂;电子束枪的使用没有激光器方便。主要针对的是航天工业和外科整形市场,同时提供多种型号的钛合金粉末和钴铬合金粉末。在外科整形市场上,ArcamAB公司自2007年以来,在全球已提供了3万件以上的植入物。

8、美国的Exone

Exone(NASDAQ:XONE)成立于2005年,提供两种增材制造系统,分别用来打印砂模和金属零件,技术分别起源于德国一家叫做Generis和MIT。砂型的尺寸最大能够做到1800×1000×700mm,而金属的尺寸能够做到780×400×400mm。其所采用的是最早被称作“3D打印”的技术,即用喷头在砂型或者金属粉末中打印粘接剂,扫描成型。对于金属材料,将打印出的模型去掉多余部分,然后在炉中加热去除粘接剂,同时融化金属粉末使之粘结,必要时进行二次加热去除材料中的空隙。除了沙子和金属外,还可以制作玻璃制品。

9、美国stratasys并购SigmaLabs

作为3D打印公司的龙头Stratasys,目前并未有能够制造金属的产品,但是他们表示将通过并购等方式进入到此领域。而SigmaLabs是一家由LosAlamos国家实验室的科学家成立的公司,在OTC市场上交易,提供3D打印技术的软件平台,目前正在与GE合作开发金属零部件的打印技术。

10、江苏永年

江苏永年激光成形技术有限公司成立于2012年,坐落于江苏省昆山市高新区机器人产业园;是由清华大学颜永年教授团队发起成立。主要从事3D打印技术、激光成形技术、工业机器人技术及设备的研发、设计、制造、销售和技术服务,是一家集金属3D打印设备与工艺研发、制造及应用的高新技术企业。主营产品为3大类:激光选区熔化SLM设备、激光熔覆沉积成形LCD系统集成和金属3D打印应用及服务。

11、湖南华曙高科

湖南华曙高科技有限责任公司(Hunan Farsoon High-Technology Co.,Ltd)位于长沙国家高新技术产业开发区麓谷,创建于2009年,是工业级3D打印技术的领航企业。公司专业从事选择性激光烧结(SLS)设备制造、材料研发生产和加工服务,服务于汽车、军工、航空航天、机械制造、医疗器械、房地产、动漫、玩具等行业。

12、武汉滨湖机电

武汉滨湖机电技术产业有限公司是由武汉市科委、华中科技大学(原华中理工大学)和深圳创新投资集团共同组建的高科技有限责任公司,公司地处武汉中国光谷,从事机电一体化设备的研究、开发、生产和销售,是集科工贸于一体的高新技术企业。

13、武汉天昱

武汉天昱智能制造是一家立足金属3D打印、金属部件修复与再制造、工业智能系统等领域,集定制生产、设备研发、技术服务于一体的高新技术企业。天昱智造由中钢集团中钢设备有限公司注资控股,运用国际首创的金属微铸锻3D高效打印核心技术与物联网、智联网紧密结合,致力于打造高端智能装备制造与技术服务的一流企业。

值得重视的是传统的CNC机加工设备厂商也先后进入到增材制造领域,包括如下:

1、德国的DMG

德马吉森精机LASERTEC 65 3D在5轴数控加工中心上开发组合激光沉积焊接的AM(增材制造)功能。适合加工的金属粉体材料包括不锈钢、难切削材料因康镍合金(镍基合金的一种)等。设备适用于飞机零部件和医疗设备零部件相关的复杂工件(加工对象物)制造与修理。激光沉积焊接采用2千瓦二极管激光,数控铣削加工和激光加工可完全自动切换,相当于传统数控加工和3D打印增材制造的结合,用增材制造的方法在一台机床上把形状“堆积”起来,再用数控加工的方法进行轻切,把多余的不符合精度要求的物料切除。

2、日本沙迪克公司(Sodick)

沙迪克于2014年7月16日宣布开发出了使用金属材料加工的3D打印机“OPM250L”,将于2014年10月开始销售。这款打印机采用金属光成型复合加工方法,将利用激光熔融凝固金属粉末的沉积成型与基于切削加工的精加工组合在一起。沙迪克已就这种加工技术与松下签署了授权协议,同时还在自主开发相关技术,已申请了5项专利。

3、日本的马扎克(Mazak)

Integrex i-400am采用的是激光烧结增材制造方法,光纤激光热源熔化金属粉末,熔覆头(即喷嘴)通过读取CAD定义的模型来熔融材料,该系统还可以加入不同类型的金属对象,可以修复现有的磨损或损坏的部件尤其象修复航空涡轮叶片,可以极大的节约成本。在数控机械加工方面,INTEGREX I-400AM提供了完整的5轴功能可以轻松地处理固态坯料或铸件、圆形零件,高异形零件和棱柱零件,以及那些经过增材制造处理之后的零件。

更多关于材料方面、材料腐蚀控制、材料科普等方面的国内外最新动态,我们网站会不断更新。希望大家一直关注中国腐蚀与防护网http://www.ecorr.org

责任编辑:王元

投稿联系:编辑部

电话:010-62313558-806

中国腐蚀与防护网官方 QQ群:140808414

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414