D.C.Jiles 赵培征 陈城

摘要:本项目主要是研究磁性检测方法在核反应压力容器钢疲劳寿命评价中的应用。基于铁磁性材料的机械性能与磁性能密切相关,可以通过测量材料的磁性能来监控这些试样在循环加载下的疲劳累积损伤变化。试验结果表明通过磁性技术无损监测材料疲劳损伤是可能的。例如,在载荷控制的高周疲劳测试中发现,在疲劳过程中塑性应变与矫顽力呈对数累积。基于两个经验系数可以确定矫顽力与疲劳循环次数的定量关系,这取决于测试条件与材料特性。同时发现在某一特定的条件下预测钢结构疲劳失效是可能的。在应变控制低周疲劳试验中,巴克豪森发射,矫顽力以及磁滞损耗的临界变化都发生在材料疲劳寿命最后的10~20%期间。

1引言

铁素体钢作为一种被广泛使用工程结构材料,其磁性能非常敏感于机械性能变化。巴克豪森效应,磁声发射和磁滞现象等技术已经被用来评估材料的机械状态,包括应力作用,塑性变形,蠕变损伤和疲劳损伤。由于这些技术的发展,鉴于核电设施部件疲劳损伤累积,磁性无损检测技术被期望用于解决核电设施关键部件的疲劳累积损伤问题。

众所周知,疲劳失效因其具有隐蔽性而成为一个非常严重的问题。疲劳损伤研究表明磁滞无损检测技术可以被用来连续监控钢结构疲劳累积损伤,矫顽力和剩磁在材料最后10%疲劳寿命里特别敏感于残余寿命。这个敏感性表现为磁滞参数--矫顽力和剩磁的突变,发生在材料即将失效的任何可见信号之前。

本项目研究的目标:调研新的磁性无损检测技术在核工业钢结构部件疲劳损伤检测评估中的应用,来验证磁性无损检测技术现场评估钢结构机械性能变化的可行性。如果这种方法被证明:能够准确地辨别材料的疲劳累积损伤,并能评估其残余疲劳寿命,这对核电站设施的维护成本和安全操作的影响将十分巨大。

2试验方法

以常见的压力容器钢A533B钢为研究对象,加工了四十个具有特殊形状的两个检测端的拉伸试样,进行拉伸试验,硬度试验,然后在低周和高周疲劳区域不同条件下集中进行疲劳试验,在整个疲劳寿命期间进行磁性能测试。

磁滞测试技术和巴克豪森测试技术,作为很好的检测方法来检测这些钢试样机械性能变化。在该项目中,我们基于这两种方法:检测结果的解释能力、测试结果的可重复性及测试的简易性,评定了巴克豪森测试方法与磁滞测试方法的优缺点。

3 材料实验室模拟加载条件下的疲劳研究

3.1疲劳测试

在高周和低周疲劳体制下对未处理的原始试样进行了测试,测试得出S-N,ε-N曲线,并记录了材料在适当疲劳体制下的应力应变回线。疲劳测试在Ames实验室,通过一个计算机控制,20KIPS,液压伺服MTS测试系统下进行测试。该装置通过计算机连接来数据获取和控制卡片。软件设计用于在载荷或应变振幅控制下进行疲劳测试,并记录载荷和应变数据。由于能同时读取和控制数据,测试变量(载荷或应变振幅)始终保持恒定,用记录的数据设定控制信号。

磁性特征对外在测试条件非常敏感。在磁性能测试过程中,疲劳测试停止在上行冲程或下行冲程有很大的不同。为了保持结果的可比性,MTS控制软件被修改为:随着一个完整疲劳周期完成,启动和停止磁性能测试。对于低周和高周疲劳测试,载荷或应变都是呈正弦曲线的,且频率被设置在1到4Hz之间。在疲劳寿命预设间隔中断疲劳试验进行磁性能测试。(按照线性和对数增量来选择间隔)。

3.2疲劳分析

疲劳寿命的定义是在载荷控制疲劳测试下试样完全失效或应变控制疲劳测试中载荷降低50%所需要的循环数。 疲劳寿命被用来解释材料抵抗应力和循环载荷的能力。

在测试过程中,连续记录载荷和应变数据。由于在疲劳寿命的后期形成稳定的微裂纹,刚度损耗会导致经常发生应变控制疲劳试验中的载荷水平下降以及载荷控制疲劳试验中的应变数据增大。为了辨别磁性参数变化的根源,对比记录数据和磁性测试结果,从而研究磁性无损检测技术对疲劳损伤评估的敏感性。

4结果

研究结果总结如下:在应变控制和载荷控制疲劳试验中观察到了磁性能的显著变化。在应变控制疲劳测试中磁滞参数在疲劳寿命最后的10-20%处有个突变,然而,在载荷控制疲劳试验中它们的变化却是连续的。巴克豪森效应测试表明巴克豪森振幅在两种疲劳试验的情况下连续变化。进一步研究表明在载荷控制高周疲劳试验中,矫顽力,剩磁和磁滞损耗等磁滞参数随着疲劳循环次数的对数呈线性变化。因此基于这两个经验系数可以得到矫顽力和疲劳寿命的量化关系。

4.1机械性能测试

在从大型型钢技术-CE板材中切取的两个样品上,进行拉伸试验以确定材料的屈服强度和极限抗拉强度。0.2%屈服强度=369MPa,极限抗拉强度=536MPa,对这两个样品的碎片进行洛氏硬度试验。洛氏硬度的平均值为88RB。

4.2 应变控制低周疲劳试验

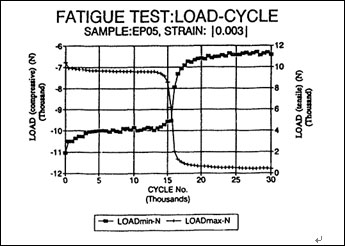

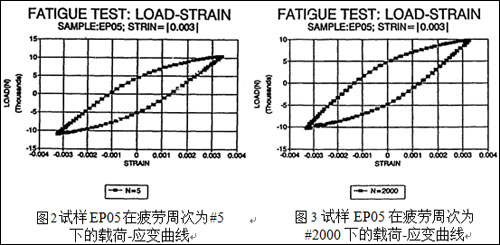

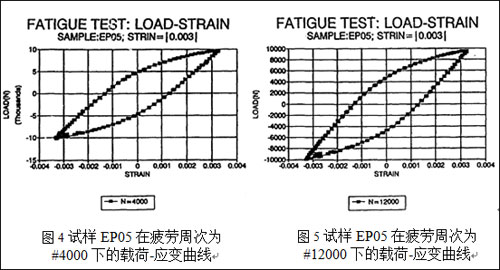

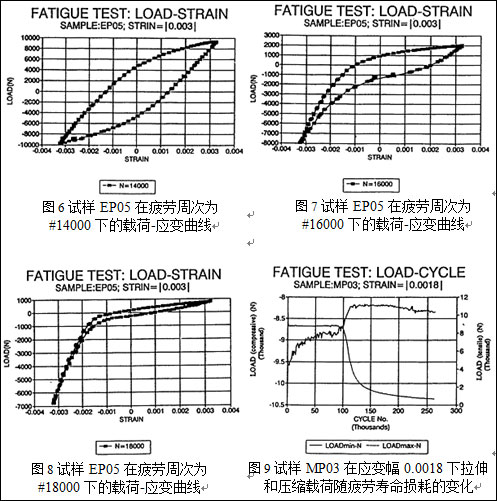

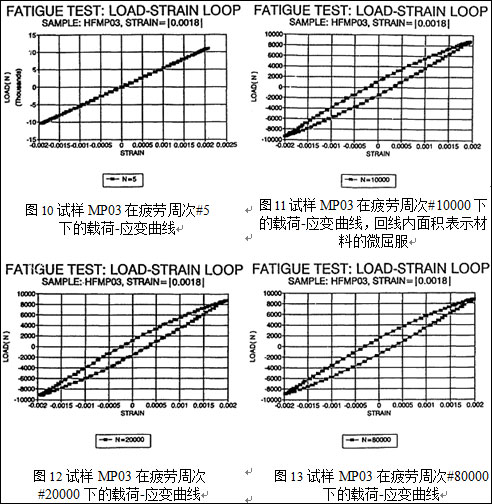

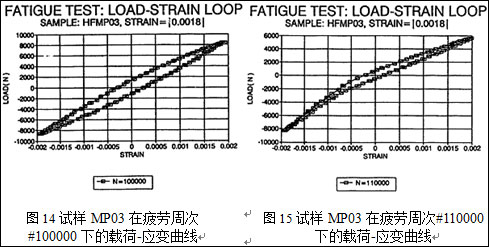

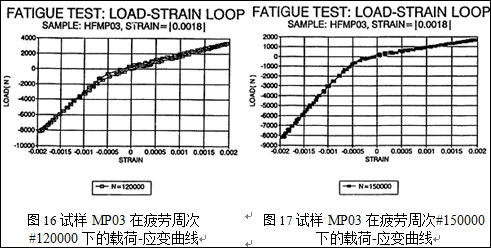

疲劳试验最初是在从0.0015到0.007不同应变等级下进行。在一个预设置的疲劳循环数后获得机械滞后回线。这些回线可用来确定疲劳试验是在低周载荷下进行还是在高周载荷下进行,观察回线的变形还可以用来发现宏观裂纹形成的开始。图1是一个典型的S-N曲线,图2-8给出一系列应变幅0.003的EP05试样的机械滞后回线。从图2中可以看出低周疲劳下,在疲劳寿命早期发生机械滞后。从图7中可以看出在1600次应力循环之前宏观裂纹开始扩展。试样MP03在更小的应变幅0.0018下有类似的疲劳测试结果如图9-17。可以看出试样MP03,在高周疲劳测试实验中,宏观裂纹形成在110000次应力循环之前。

图1试样EP05在应变幅0.003下拉伸压缩载荷随疲劳寿命损耗的变化。#p#副标题#e#

选择0.003应变幅是因为便于系统研究低周疲劳对钢磁性能的影响。在这个应变级别,从滞后回线中可以看出很明显的塑性应变,疲劳寿命(失效前)大约在15000周次。#p#副标题#e#

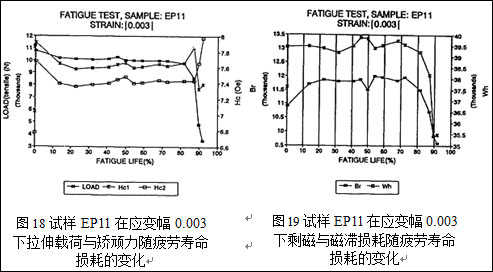

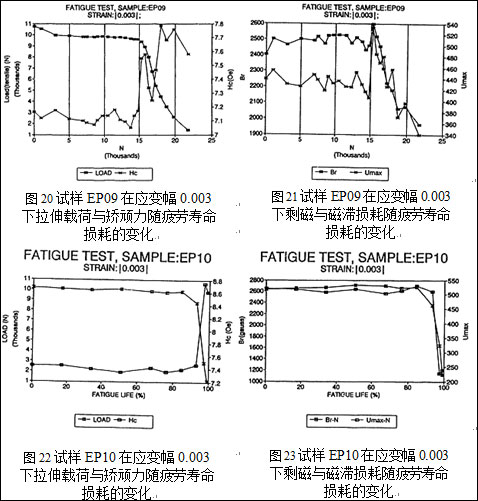

在整个疲劳寿命中在预置间隔用放像机测试磁滞参数。EP11试样在0.003应变幅下的测试结果如图18-19。EP09和EP10试样也有类似的结果如图20-23.可以看出在疲劳寿命早期阶段,作为疲劳软化结果,矫顽力适当降低。然后矫顽力和其他磁滞特性参数在绝大多数疲劳寿命保持稳定。这个稳定区域占寿命的80-90%。最后10-20%的寿命,磁滞特性参数急剧变化。根据载荷的轮廓,最后阶段对应宏观裂纹形成,伴随一个需要获得一个恒定应变幅的载荷下降。期望主体显微结构在初始疲劳软化之后是稳定的,疲劳中间阶段磁性参数无变化与这一解释一致。

4.3巴克豪森效应测试

巴克豪森效应测试是为了研究探测疲劳损伤甚至宏观裂纹扩展之前,巴克豪森信号对疲劳耗费寿命的关系。

这种试验研究的合理解释是疲劳失效主要从材料表面开始。由于滑移带在试样表面挤入挤出会导致高表面应力----微裂纹形核,随后将形成一条宏观裂纹并在试样中扩展。如果是这样的话,最重要特性就是监测表面应力。根据巴克豪森效应特性,其有效频率范围为20到300kHz,巴克豪森效应在钢中有一个很浅的渗透范围,对应的渗透范围通常0.05-0.2mm,这意味着巴克豪森效应测试确实只能给出材料表层的信息。因此,这项技术对探测疲劳损伤过程是可行的,因而巴克豪森效应测试很好的适用于这类的表面研究。

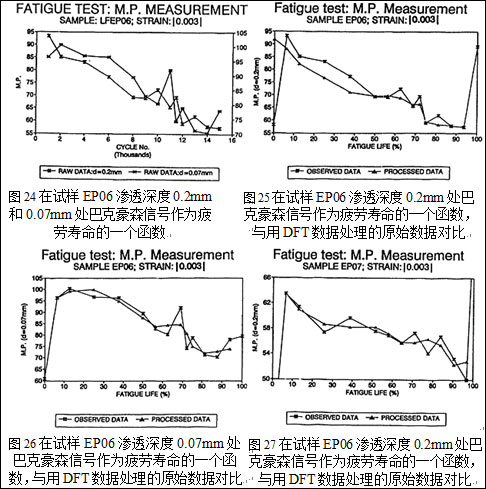

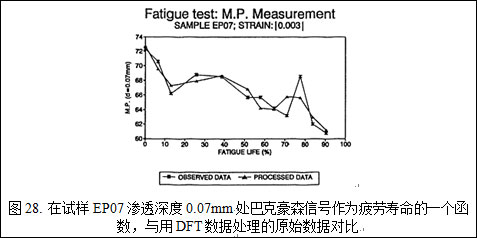

应变幅0.003的应变控制疲劳试验中,使用应力仪探测巴克豪森振幅。测试结果如图24-28.可以看出巴克豪森振幅在整个疲劳寿命过程中连续变化。这些结果表明基于巴克豪森信号的变化,整个疲劳寿命可以分成三个阶段。

第一阶段(疲劳寿命的10%),巴克豪森振幅增长。这个增长是循环载荷下位错缠结的破坏导致的疲劳软化的结果。因此磁化过程中的不连续变化(包括巴克豪森信号)将会由于两个钉扎点间磁畴壁跳跃振幅的增大而变大。

第二阶段(20-90%疲劳寿命),巴克豪森信号连续降低。这可能是由于位错朝着表面运动的结果。当表面位错密度变大,在两个钉扎点间磁畴壁可以经历更小的跳跃,不连续磁化中更小的变化将被期待,导致巴克豪森信号变小。

第三阶段(最后10%的疲劳寿命)巴克豪森信号随着应力循环周次迅速增加,这是宏观裂纹形成的结果。当宏观裂纹出现在表面时,会发生一些作用,例如,裂纹表面出现环状磁畴。所有这些因素都可以考虑成巴克豪森信号振幅变化的根源。

这些测试结果表明,如果巴克豪森信号可以很好的表征表面损伤程度,那么预测疲劳失效甚至在第三阶段之前是可能的。然而由于磁畴壁的随机运动,巴克豪森信号结果的可重复性不是很好。(只有3/5样品的巴克豪森信号显示了相同的趋势。)

4.4磁滞测试和巴克豪森效应测试的对比

磁滞技术,在直流条件下,测试材料整体磁性能。磁滞参数,如矫顽力,剩磁,初始磁导率和最大微分磁导率对显微结构和体应力非常敏感,但是表征的是材料整体测试的一个平均值。磁滞参数测试数据是可重复性的,波动很小。测试结果很容易解释且确实能查明宏观裂纹扩展的开始。

另一方面,巴克豪森效应技术是一种表面敏感技术。它对材料的表面状态很敏感,表征材料表面0.2mm深薄层的性能。通过监测由疲劳损伤引起的表层性能降级,来预测宏观裂纹扩展前疲劳失效。在某些测试条件下这比磁滞测试有优势。但是,由于巴克豪森发射随机性的特征,观察到的巴克豪森振幅存在相当大的波动(因此要使用先进的信号处理技术来减少噪声部分),且重复性没有磁滞测试好。同时巴克豪森结果的解释也很困难。

上面描述的疲劳试验中,两种技术都对检测疲劳损伤有效。每个都有一些优点。如果我们能适当的结合这两种技术,可以更精确的预测剩余寿命。#p#副标题#e#

4.5载荷控制疲劳试验

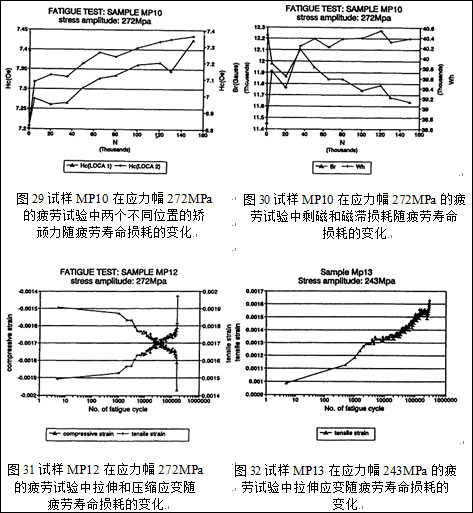

不同的应力幅下进行载荷控制疲劳试验,主要是高周疲劳体制。在整个耗费的疲劳寿命预设的疲劳循环数下进行磁性能测试。272MPa应力级别下的测试结果如图29-30。在应力控制下,磁性能连续变化,甚至出现疲劳软化后仍连续变化。这一结果与应变控制下的测试结果不同。矫顽力是疲劳监测过程中最有用的参数。

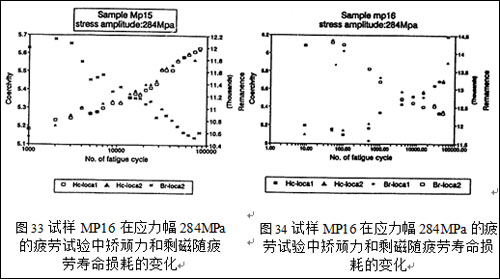

进一步疲劳试验表明在载荷控制疲劳试验中,最大拉应变和最大压应变随疲劳循环数的对数呈线性累积,试验结果如图31-32。基于塑性应变通常与材料的矫顽力成线性关系,在单向应力加载中至少有一个小区域,发展一个关联应力循环周次与矫顽力的现象关系。方程预测了矫顽力与疲劳周次的对数呈线性关系。两个以上样品在恒应力幅下进行疲劳试验,根据疲劳周次对数在预设的间隔中测试磁参数。测量结果如图33-34。这与附录A1.6中方程描述的简单现象关系相匹配,表现了磁性能(如矫顽力)与疲劳周次对数之间的直接关系。

很明显A533B钢在受循环应力时经受疲劳软化。这可以通过一个例子证明,当在应变控制疲劳过程中,在开始的几百周次中载荷明显下降。然而,在载荷控制疲劳过程中,矫顽力增大,表明发生了磁硬化。通常磁硬化也伴随着机械硬化。所以材料经历一个机械软化伴随一个磁硬化的观察结果是不被期望的。事实上,这种看似对立的现象可以通过鲍申格尔效应解释。当A533B钢疲劳失效时,会产生额外的位错作为磁畴壁运动的钉扎点,从而增大矫顽力。然而,在循环应力下,位错在晶界或析出物处堆积,形成位错缠结。在逆向载荷作用下,在缠结后缘的位错更容易从晶界和析出相处移动,导致材料性能的明显软化。

5结论

应变控制疲劳试验主要是在低周疲劳状态下进行,而载荷疲劳试验在高周疲劳状态下进行。在应变控制疲劳试验中,磁性能在疲劳寿命的初期和末期发生显著变化,这是分别是由于疲劳软化和微裂纹稳定扩展的原因。另一方面,在载荷控制疲劳试验中,微裂纹减少拉伸试样有效截面,可以导致从一个应力循环周次到下一个周次应力幅逐步增加,这会产生额外的位错可以钉扎磁畴壁,矫顽力随疲劳周次增加而增大。

磁性检测方法对于这种钢的机械性能降级无损评估是一种极具前景的无损评估技术。本项试验表明:在应变控制疲劳试验中,在疲劳寿命最后的10%阶段,矫顽力和其他磁滞参数有一个巨大变化;在载荷控制疲劳测试条件下,矫顽力在整个疲劳寿命期间随疲劳周次的对数呈线性增长。虽然巴克豪森效应对疲劳寿命的损耗也很敏感,但是其信号十分嘈杂且其可重复性不是十分令人满意。此外,很难解释巴克豪森信号的变化。另一方面,在磁滞曲线中呈现的磁化,可以通过钢中磁畴壁/缺陷相互作用来解释。

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62313558-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414