现代海船船体绝大部分由钢质材料焊装而成,船舶营运的特殊环境使船舶船体和机械设备的腐蚀破坏相当严重。据加拿大运输安全委员会(Transportation Safety Board of Canada)对1995年到2004年发生的事故原因统计,船体结构损害导致的事故平均约占总数的8%,而其中有相当一部分是由于船舶腐蚀造成船体强度降低引起的。一项由英国海洋工程营运公司BRITOIL所作的失效分析表明:在所有设施失效的例子中,33%是由腐蚀造成的。根据船舶具体情况,从防护效果、要求、施工难易程度以及经济性等各个方面出发,选择船舶防腐蚀方法,进行合理的防腐蚀设计,对于增强船舶抗腐蚀的能力,确保营运安全,具有重要的意义。

目前,国内外船舶防腐的主要方法是有机涂料、牺牲阳极及外加电流保护或者它们的组合等几种传统的方法。由于安全的原因,船舶上一般采用的是牺牲阳极阴极保护,外加电流阴极保护一般不被采用。安装较多阳极块会增大船舶航行阻力,造成过度保护,少了则保护不足,船体仍然遭受腐蚀。因此,必须安装适量的阳极,这就需要进行合理的设计。

根据阴极保护的原理,在对金属实施阴极保护的时候,为了到达最佳的保护效果,需要注意阴极保护的最小保护电位和最小保护电流密度两个主要参数。而在实际中考虑到其它因素的影响,还要选择合理的最大保护电位和最大保护电流密度。

1. 最小保护电位

为使腐蚀完全停止,必须使被保护的金属电极电位极化到活泼的阳极“平衡”电位,即保护电位,对于钢结构这一电位就是铁在给定电解质溶液中的平衡电位。保护电位有一定的范围,铁在海水中的保护电位在-0.80~-1.0V 之间,当电位大于-0.80V时,铁不能得到完全的保护,该值称为最小保护电位。选择保护电位需根据已有的实验数据和经验加以确定。

我国近年来规定钢船在海水中的保护电位为- 0.75~-0.95V( Ag/AgCl电极),最佳保护范围为-0.85~-1.0V,其保护情况如表1所示。

表1 钢船体在不同保护电位下的保护效果

| 保护电位(V) | 保护效果 |

| 低于 -1.00V | 过保护,无锈蚀,但漆膜鼓泡脱落严重 |

| -0.85V~-1.00V | 达到理想保护效果,无锈蚀, 漆膜完整 |

| 大于-0.85V | 保护不足,有锈蚀,电位越向正方向增加,锈蚀越严重 |

2. 最小保护电流密度

采用阴极保护时使金属的腐蚀速度降到允许程度所需要的电流密度值,称为最小保护电流密度。最小保护电流密度与最小保护电位相对应,要使金属达到最小保护电位,其电流密度不能小于该值,而如果所采用的电流密度远远超过该值,则有可能发生“过保护”。

最小保护电流密度与被保护的金属种类,腐蚀介质的性质,保护电路的总电阻,金属表面是否有覆盖层及覆盖层的种类,外界环境条件等因素有关,必须根据经验和实际情况作出判断,表2列出了我国近年来使用的保护电流密度值,表3列出了英国 WILSON TAYLOR 公司提供的各类船舶的保护电流密度一般指数。

| 防护对象 | 金属或合金 | 介质 | 保护电流密度 |

| 海船 | 钢质船体(有涂层) | 海水 | 8~18 |

| 钢质舵板( 漆膜不完整) | 海水 | 150~250 | |

| 青铜螺旋桨 | 海水 | 300~400 | |

| 渔船 | 钢质船体 | 海水 | 15~20 |

| 钢质舵板 | 海水 | <250 | |

| 铜质螺旋桨 | 海水 | <900 |

| 船舶种类 | 新造船舶 | 运营船舶 |

| 破冰船 | 25 | 30 |

| 挖泥船 | 24 | 27 |

| 凹鼻拖船 | 22 | 24 |

| 拖网渔船 | 22 | 24 |

| 拖轮 | 18 | 22 |

| 滚装渡船 | 14 | 20 |

| 沿海船舶 | 14 | 20 |

| 其它远洋船舶 | 12 | 15 |

| 远洋船舶(特涂船舶) | 10 | 15 |

(1) 按实际保护对象确定最大保护电位

实际被保护的金属结构有一定的长度、宽度和面积,阳极和被保护的结构表面的距离不可能完全一致。阳极电流到达距阳极最远的部位所流经的电解质都起电阻的作用,引起电位下降。为了使阴极最远处得到最小保护电位,则需提高阳极和被保护金属间的电位差,以补偿那部分电位降的损失,被保护金属在阳极附近的部位必然得到较高的保护电位。实践证明,阴极电位越负,阴极附近的电解质中的pH值越高,碱性越强。电位负至析氢电位时,则在阴极表面有氢气析出。如果是涂料和阴极保护联合应用的情况,就必须考虑涂料涂层的耐碱性。一般油性和沥青系涂料的耐碱性差,阴极电位不能负于-0.80V。各种涂料允许的最大保护电位如表4所示。

| 涂料种类 | 允许最大保护电位(V) |

| 油性涂料 | -0.80 |

| 聚氯乙烯涂料 | -1.00 |

| 环氧系涂料 | -1.50 |

| 有机富锌涂料 | -1.30 |

| 无机富锌涂料 | -1.30 |

(2) 按经济性原则确定最大保护电流密度

试验得知,保护效率、保护电流和保护电位三者之间有一定的关系。保护效率随保护电位变负而提高的趋势是逐渐变慢,而保护电流密度随保护电位变负而提高的趋势是加快的。这就势必在一定的保护效率以后,若在提高一点保护效率,则保护电流密度要增加很多。总电流强度为被保护金属面积与电流密度的乘积,这时电力消耗则大大增加,就会显得不经济。所以必须合理地选择最经济的保护电位和保护电流密度值作为选择保护电源的输出额定电流的计算参数。

牺牲阳极保护设计任务是确定合理的保护参数,选择牺牲阳极材料、使用寿命及规格尺寸,计算阳极需要数量,正确布置和安装阳极。

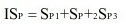

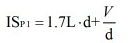

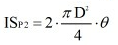

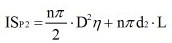

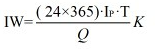

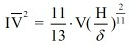

所需保护电流铵下式计算:

保护电流密度根据结构和构件的材质,表面状态、使用环境等不同,由试验和使用经验加以选择(见表2和表3)。

2. 牺牲阳极材料种类选择和所需重量计算

船舶的建造说明书中对牺牲阳极材料一般都有明确规定,设计中应该遵守这些规定。若没有这些规定,则应该根据被保护构件的材质、使用环境及各种阳极的特性、安装部位、价格等作出选择,阳极材料选定后,按照下式计算所需阳极总质量:

在牺牲阳极保护中,当阳极消耗到一定数量后,残存的牺牲阳极所发出的电流量就达不到保护电流的要求,起不到保护作用的残存阳极材料,约占安装阳极总重的10%~20%,在计算时用安全系数加以考虑。

3. 阳极几何形状、尺寸、重量和数量的确定

牺牲阳极有平板状、条状等各式各样的形状,关于牺牲阳极的形状、尺寸、净质量,已经有国家标准。锌合金牺牲阳极见GB4950~4951-85,铝合金阳极见GB4948~4949-85。对于牺牲阳极块,各国船级社都有各自的规定,在进行阴极保护设计时,必须认真执行该船所入船级社的规范的有关规定。一般而言,船体外板、螺旋桨、舵、海底阀箱等的保护应该选用平板状阳极,压载水舱选用长条状阳极。

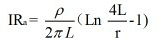

所需阳极的数量与每块牺牲阳极的电流发生量有关,牺牲阳极的发生电流量一般可以从有关标准或者标准附录中查到,若查不到, 则确定阳极电流发生量,一般采用欧姆定律:

海水的电阻率,一般与海水温度有关系,降低温度将增大海水电阻率。世界几个海区的电阻率如表5所示:

| 海域 | 水的电阻率Ω·cm | 水温℃ |

| 墨西哥湾 | 20 | 22 |

| 美国西海岸 | 24 | 15 |

| 库克湾 | 50 | 2 |

| 北海 | 26 | 12 |

| 波斯湾 | 15 | 30 |

| 印度尼西亚 | 19 | 24 |

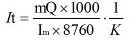

4. 牺牲阳极使用寿命估算

每块阳极的使用寿命取决于阳极的净重、阳极消耗率及在 使用寿命期间阳极平均电流发生量,可以用下式估算:

5. 牺牲阳极的布置

牺牲阳极的布置应该遵循以下原则:

(1)船体外板所需的牺牲阳极应该均匀对称的布置在舭龙骨和舭龙骨前后的流线上,以减少船体附加阻力;

(2)螺旋桨和舵所需的牺牲阳极应均匀的布置在艉部船壳板及舵上,距螺旋桨叶梢300mm范围内的船壳板上和单螺旋桨船的无阳极区不得布置牺牲阳极;

(3)海底阀箱、声纳换能器阱所需的牺牲阳极应布置在箱、阱内部。

6. 牺牲阳极的安装

牺牲阳极可采用焊接或螺栓固定两种方式安装,一般说来焊接固定方法简单、安装牢度高、接触电阻小,而螺栓安装容易更换,更换时可不损坏周围及钢板反面的涂层。

牺牲阳极的安装应该注意以下几点:

(1)在安装前阳极背面要涂一道绝缘漆,在安装处的船体表面加涂绝缘漆或加垫其它绝缘物,防止因阳极背面腐蚀而脱落,也使背面不起作用,阳极使用面积与设计数值一致;

(2)阳极表面严禁涂漆或沾污,在涂漆和下水前加以保护;

(3)安装时阳极要焊在指定位置,阳极背面要紧压船壳表面,铁脚烧焊处要补涂油漆。

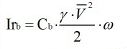

7. 阳极附加阻力估算

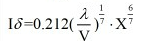

在船体上安装凸出的牺牲阳极或阳极组,对船舶航行产生附加阻力,因而影响航速,增加了燃料消耗。附加阻力计算最可行的方法是在分析每个凸出元件造成的局部粗糙度的基础上,按下式估算:

迎面而来的水流平均速度由下式决定:

边界层的厚度为:

牺牲阳极的阴极保护是船舶船体防腐蚀最为广泛应用的技术,但是目前的阴极保护设计还停留在人工设计阶段,在计算机技术高度发达的今天,如何结合计算机技术,根据船舶漆层、航行区域等具体情况具体要求,开发船舶牺牲阳极阴极保护技术设计方案的智能计算机设计软件,节省人力,提高经济效益以及效率,是今后研究工作的重点。

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62313558-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414