位承君,葛红花,徐学敏,陶洁婷

上海电力学院,上海热交换系统节能工程技术研究中心,上海高校电力腐蚀控制与应用电化学重点实验室,上海,中国,200090

Email:weichengjun88@126.com

作者简介:

位承君,1986年4月出生,河北人,硕士研究生,现就读于上海电力学院应用化学专业,上海市腐蚀科学技术学会会员,中国电机工程学会会员,上海热交换系统节能工程技术研究中心、上海高校电力腐蚀控制与应用电化学重点实验室实验员。主要研究方向为电厂水处理,金属腐蚀与防护。参与上海市科委2008重点科技攻关项目:封闭式热交换系统除垢缓蚀节能关键技术研究和工程示范;上海市技术标准专项:工业蒸汽锅炉节能节水成套技术工艺标准制定;2010联盟计划:反渗透制水系统物理阻垢杀菌技术研究;上海市科委2010年重点科技攻关项目:水处理反渗透设备高效阻垢节水关键技术研究与工程示范,在国内外发表论文4篇,申请专利3项。获上海市研究生学术论坛二等奖,上海世博会志愿者之星称号。

摘 要:通过对某脱硫烟气凝结液的组成分析,发现其主要成份为稀硫酸。根据分析结果配制了两种实验模拟液。采用极化曲线和交流阻抗谱研究了模拟脱硫烟气凝结液中碳钢和不锈钢渗铝处理对耐蚀性能的影响。实验结果显示:渗铝处理可以大幅度提升碳钢在两种模拟液中的耐蚀性能,腐蚀速度下降98%以上;但渗铝处理不能提高不锈钢在模拟液中的耐蚀性能。模拟液pH值对碳钢、渗铝碳钢和渗铝不锈钢的耐蚀性能有直接影响。

关键词:脱硫烟气凝结液;渗铝;腐蚀;极化曲线

1 引言

上海市重点科技攻关项目(No: 08DZ2201400, 10DZ2210400)资助。

燃煤中含有一定量的硫,根据其存在形态可分为有机硫、无机硫(包括硫铁矿硫和硫酸盐硫)和单质硫。有机硫、硫铁矿硫及单质硫在燃煤燃烧时均参加反应,主要生成SO2,其中约1%到5%氧化成SO3。近年来,我国的燃煤锅炉大部分采用石灰石-湿法脱硫工艺,脱硫后的烟气仍残留少量的SO2、SO3气体,且脱硫后的烟气温度一般都在硫酸露点以下,因此会在烟气中形成硫酸凝结露液,pH值一般在2到4之间,引起锅炉尾部管道设备严重腐蚀[1]。目前锅炉尾部烟道和烟囱主要的防腐蚀工艺有采用耐蚀性材料、内衬泡沫玻化砖、喷涂防腐涂料等方法[2,3],但都存在一定的局限性。根据电力规划总院2009年对226个电厂烟囱的调查发现[4],目前我国脱硫烟囱所采用的13种防腐方案中有10种方案由于防腐材料本身的质量、施工质量等原因造成烟囱出现不同程度的损坏现象;出现开裂、冲刷或脱落、酸液渗漏等问题较严重的烟囱占烟囱总数的20%以上;根据相关规定,烟囱结构应满足设计基准期50年要求,排烟功能设计应满足工艺系统设计寿命30年的要求。但目前有的工程仅投运2个月即出现严重腐蚀。一般来讲,锅炉尾部管道的防腐蚀工艺应遵循以下原则:防腐界面应为完整的一体,不存在酸液侵蚀的漏洞;防腐层与基体应保持热膨胀的一致性;防腐材料与基体的粘结强度高;施工工艺成熟简单[5]。碳钢和不锈钢作为锅炉尾部管道的常用材料,如何提高耐蚀性能成为十分关键的问题。有文献表明[6],钢材经渗铝后,其合金相硬度较高,具有较好的耐磨性;合金层表面的渗层对基体起到了阴极保护作用,提高了其耐腐蚀性能。本文采用电化学方法研究渗铝对碳钢及不锈钢耐蚀性能的影响。

2 实验部分

2.1 实验材料与测试溶液

四种研究材料由某厂提供,分别为20#碳钢、渗铝的20#碳钢、304不锈钢和渗铝的304不锈钢。

将从烟气管道收集的凝结水样进行分析,主要分析参数有电导率,pH值以及影响腐蚀的主要阴离子(Cl-、CO32-、HCO3-、SO42-)浓度。

根据现场烟气凝结液的组成配制两种实验模拟液,分别记作1#和2#。配制模拟液所需硫酸,硫酸钠均为分析纯。

2.2电化学测试

将研究材料加工成面积为1×1 cm的试片,工作面背面焊上导线,用环氧树脂封装非工作面,实验前用0-6号砂纸逐级打磨光亮后,用酒精脱脂,再用去离子水冲洗。

实验采用三电极体系。以研究材料制成的电极为工作电极,铂电极为辅助电极,参比电极为饱和甘汞电极。所有实验均采用PARSTAT 2273电化学工作站及相应的配套测试软件。分别在两种不同pH值的模拟液进行实验,控制水温为65℃。将制备好的工作电极浸入模拟液,稳定一定时间后,进行交流阻抗谱和极化曲线的测定。

3 结果与讨论

3.1 烟气凝结液分析及模拟液配制

表1为某厂锅炉烟气凝结液的水质分析结果以及两种实验模拟液的主要组成。

表1. 烟气凝结液分析结果及模拟液组成

| 参数 | 模拟液 | ||

| 烟气冷凝液 | 1#模拟液 | 2#模拟液 | |

| pH值 | 3.7 | 3.7 | 2.0 |

| 电导率(μs/cm) | 2500 | 2500 | 4800 |

| Cl-(mg/L) | 0 | 0 | 0 |

| CO32-(mg/L) | 0 | 0 | 0 |

| HCO3-(mg/L) | 0 | 0 | 0 |

| SO42-(mg/L) | 627.5 | 764.4 | 883 |

由表1可见,烟气凝结液呈酸性,主要阴离子为SO42-,判定原液的主要成分为稀硫酸。锅炉烟气脱硫后仍含有少量SO2、 SO3气体,与烟气中的水汽反应生成亚硫酸和硫酸,亚硫酸被烟气中的氧气进一步氧化,最终生成硫酸。

pH值和电导率是影响凝结液侵蚀性的主要因素,1#模拟液配制时取了与烟气凝结液相同的pH值和电导率,主要成分为硫酸及硫酸钠;2#模拟液进一步降低了pH值,主要测试溶液pH值对材料耐蚀性能的影响。

3.2电化学性能比较

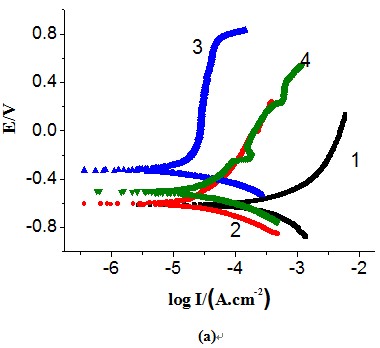

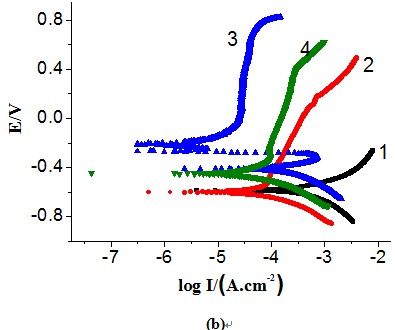

图1为四种材料分别在pH值为3.7和2的1#和2#模拟液中的极化曲线,表2为通过极化曲线得到的腐蚀电流密度Icorr和腐蚀速度的深度指标VL。

由表2可见,不论是在pH值为3.7的1#模拟液中,还是在pH值为2.0的2#模拟液中,四种材料中不锈钢的腐蚀速度均最小,碳钢的腐蚀速度最大(比另三种材料大约2个数量级),而两种渗铝材料的腐蚀速度相近。在两种模拟液中四种材料的耐蚀性能从优到劣依次为:不锈钢 > 渗铝碳钢 ≈ 渗铝不锈钢 > 碳钢。

从以上结果可以看出,碳钢渗铝后耐蚀性能得到了较大的提升,如未渗铝碳钢在1#测试液中的腐蚀速度为34.60mm/a,渗铝后腐蚀速度下降至0.43 mm/a,腐蚀速度下降幅度明显。而不锈钢表面渗铝后未见腐蚀速度的降低,主要原因是不锈钢本身的耐蚀性能优异,其在1#测试液中的腐蚀速度为0.25mm/a,而渗铝后的腐蚀速度为0.59mm/a,这应该是表面的铝在测试液中的腐蚀速度。

比较四种材料在两种模拟液中的腐蚀速度,可以发现,随着模拟液pH值的下降,四种材料的腐蚀速度均有增大的趋势,其中渗铝碳钢 、渗铝不锈钢、碳钢变化明显,碳钢和渗铝碳钢的腐蚀速度增大一倍以上,渗铝不锈钢的腐蚀速度也增大近一倍,而不锈钢的腐蚀速度变化不大,说明pH值对材料的耐蚀性能有直接影响。

渗铝碳钢和渗铝不锈钢的极化曲线、腐蚀电流密度均非常相近,在本文实验条件下这两种材料的电化学性能反映的其实是表面的渗铝层的性能。#p#副标题#e#

图1. 四种材料在模拟液中的极化曲线

表2. 测试材料在模拟液中的腐蚀速度

| 模拟液 | 碳钢 | 渗铝碳钢 | 不锈钢 | 渗铝不锈钢 | |

| 1#模拟液 | 开路电位(mV) | -617 | -605 | -286 | -501 |

| Icorr(μA/cm2) | 2957.2 | 36.8 | 21.4 | 50.4 | |

| VL(mm/a) | 34.60 | 0.43 | 0.25 | 0.59 | |

| 2#模拟液 | 开路电位(mV) | -578 | -602 | -309 | -448 |

| Icorr(μA/cm2) | 6943 | 74.4 | 22.46 | 88.9 | |

| VL(mm/a) | 81.2 | 0.87 | 0.26 | 1.04 | |

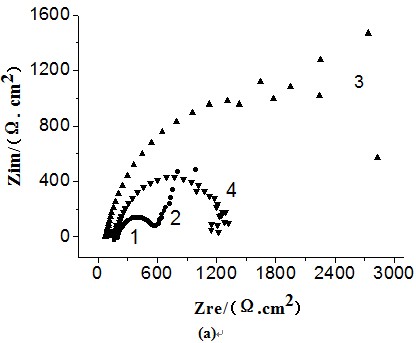

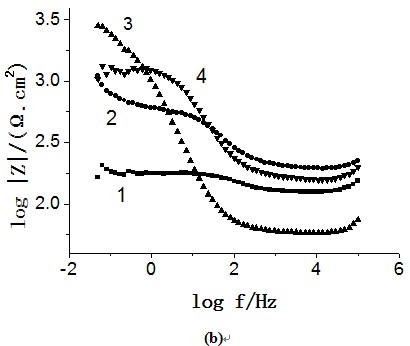

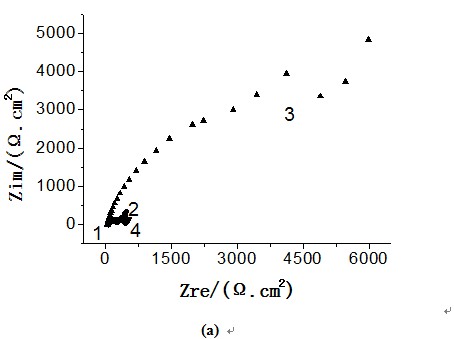

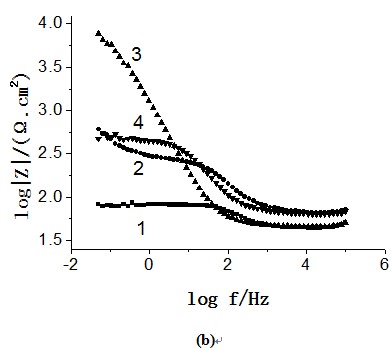

图2和图3分别为四种材料在两种模拟液中的交流阻抗谱,表3为根据交流阻抗谱拟合得到的电极/溶液界面电荷转移电阻Rt。由表3可以看出,在1#、2#两种模拟液中,碳钢的电荷转移电阻Rt最小,分别为65Ω·cm2和60Ω·cm2;不锈钢的电荷转移电阻Rt最大,达到几千Ω·cm2;渗铝不锈钢的电荷转移电阻大于渗铝碳钢。

碳钢渗铝后,电荷转移电阻有较大幅度的增加,在1#模拟液中,渗铝碳钢的电荷转移电阻比碳钢约增大10倍;而不锈钢渗铝后,电极电荷转移电阻减小。

图2. 四种材料在1#模拟液中的交流阻抗谱

图3. 测试材料在2#模拟液中的交流阻抗谱

表3. 四种材料的电荷转移电阻Rt

| 模拟液 | 电荷转移电阻Rt(Ω·cm2) | |||

| 碳钢 | 渗铝碳钢 | 不锈钢 | 渗铝不锈钢 | |

| 1#模拟液 | 65 | 600 | 3080 | 1250 |

| 2#模拟液 | 60 | 260 | 8000 | 450 |

电荷转移电阻越大,腐蚀电流密度越小,因此,同样可以得出,碳钢渗铝后使其耐蚀性能增加。交流阻抗谱结果与极化曲线基本一致。

4.结论

(1)溶液分析结果表明,烟道中烟气凝结液的主要组成为稀硫酸。

(2) 在1#模拟液中,碳钢、渗铝碳钢、不锈钢和渗铝不锈钢的腐蚀速度分别为34.6mm/a、0.43mm/a、0.25mm/a和0.59mm/a。在2#模拟液中,碳钢、渗铝碳钢、不锈钢和渗铝不锈钢的腐蚀速度分别为81.2mm/a、0.87mm/a、0.26mm/a和1.04mm/a。两种模拟液中四种材料的耐蚀性能优劣顺序一致,从优到劣依次为:不锈钢 > 渗铝碳钢 » 渗铝不锈钢 > 碳钢。渗铝处理可增强碳钢在模拟液中的耐蚀性能。

(3) 渗铝碳钢和渗铝不锈钢的极化曲线、腐蚀电流密度均非常相近,主要反映了表面渗铝层的性能。

(4) 四种材料在1#模拟液中的腐蚀速度均小于2#模拟液,说明pH值对四种材料的耐蚀性能有直接影响,pH值越小材料的耐蚀性能越差。#p#副标题#e#

References(参考文献)

[1] Hongtao Wang, Shaohua Wu, Juncong Sai, Yukun Qin, Low-temperature Corrosion and Flue-gas Reheat Problems in a Wet-method Flue Gas Desufurization System[J]. Journal of Engineering for Thermal Energy and Power, 2002,101(17):469-472(Ch).

汪洪涛,吴少华,赛俊聪,秦裕琨,湿法烟气脱硫系统中的低温腐蚀及烟气再热问题[J].热能动力工程,2002,101(17):469-472.

[2] Yuze Jiang, Corrosion Mechanism and Prevention For Flue Gas Cleaning Equipment[J]. Corrosion & Protection,2005, 26(12): 530-533(Ch).

姜雨泽, 烟气净化设备的腐蚀机理与防护方法[J].腐蚀与防护,2005,26(12):530-533.

[3] Zongyu Liu, Wei Song, Yuchun Cheng, Design and Application of Polyurea Anti-corrosion Coating for Concrete Surface of Flue Gas Desulfurization Devices[J]. Corrosion & Protection,2010,31(5):380-383(Ch).

刘宗瑜,宋蔚,程玉春, 烟气脱硫装置混凝土表面聚脲防腐蚀涂层设计与应用[J].腐蚀与防护,2010,31(5):380-383.

[4] China Power Engineering Consulting Group Corporation,The Meetings Minutes of Corrosion Techniques on Desulfurization Chimney in Thermal Power Plant,2009(Ch).

中国电力工程顾问集团公司.火力发电厂脱硫烟囱防腐技术研讨会议纪要[R].上海:中国电力工程顾问集团公司,2009.

[5] Xueli Bai,Xiaoyong Zheng,Jin Zhang,Status Quo of Chimney Corrosion in Wet FGD System and Selection of Anti-corrosion Scheme[J]. Thermal Power Generation, 2011,40(2):84-87(Ch).

白学利,郑晓永,张瑾,湿法脱硫烟囱腐蚀现状及防腐方案的选择[J].热力发电,2011,40(2):84-87.

[6] Canxu Zhou,Yuezhou Liu,Liang Mi,The Property Research of Carbon Steel by Hot Dipping Al[J]. Surface Technology, 2009,38(4):18-19,56(Ch).

周灿旭,刘越洲,糜亮,等,碳钢热浸渗铝性能研究[J].表面技术,2009,38(4):18-19,56.

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62313558-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414