张玉成1,宋丽强1, 2,屈少鹏1,庞晓露1,高克玮1

1北京科技大学材料物理与化学系,北京100083

2山西太钢不锈钢股份有限公司技术中心,山西太原 030003

Email:kwgao@mater.ustb.edu.cn

个人简介

张玉成,1982年生,河南省舞钢市人,现为北京科技大学材料科学与工程学院材料物理与化学系博士研究生。2001年9月进入北京科技大学材料物理系学习,2005年9月免试推荐北京科技大学材料物理与化学系硕士研究生。本科及研究生学习期间,曾多次获得北京科技大学优秀三好学生、国家一等奖学金和北京科技大学人民奖学金;2011年8月,获得中国腐蚀与防护学会颁发的第六届全国腐蚀大会优秀论文奖一等奖;2011年11月,荣获北京科技大学材料科学与工程学院学术之星。作为当地组委会成员,协助筹备和组织了由中国腐蚀与防护学会举办的“第16届国际腐蚀大会”(2005年9月19-24日,北京)和“第14届亚太腐蚀与控制大会”(2006年10月21-24日,上海)。

从硕士开始,一直从事“CO2腐蚀”方面的研究,曾参与国家自然科学基金项目“CO2多相流腐蚀研究”。2008年1月至2011年1月,在“国家建设高水平大学公派研究生项目”的资助下,赴德国亚琛工业大学、South-Westfalia University of Applied Sciences(Iserlohn)的腐蚀与防护实验室,从事德国政府发起的“碳捕获及地下存储(Carbon Capture and Storage,CCS)”项目中“管道完整性——材料腐蚀”分项目的研究。曾在德国腐蚀与防护学会年会上做关于“油气管道在超临界CO2条件下腐蚀行为试验研究”的特邀报告。

目前已在International Journal of Greenhouse Gas Control、Materials and Corrosion、Corrosion Science等期刊发表了11篇专业学术论文。

张玉成

摘要:本文研究了输油气管道中常用的两种碳钢以及三种不锈钢在50 oC, 80 oC, 110 oC和130 oC时在超临界CO2环境中的腐蚀行为。研究结果表明:超临界CO2含水环境中碳钢的腐蚀非常严重,腐蚀速率可以达到5-15 mm/y;这种情况下,13Cr不锈钢的腐蚀速率也可以达到0.3-0.8 mm/y,甚至双相钢1.4462(双相钢2205,S31803)以及奥氏体不锈钢1.4539(904 L不锈钢)在110 oC的腐蚀速率也超过了0.1 mm/y。四种所选的缓蚀剂都可以降低碳钢以及不锈钢的腐蚀速率,但都不能在50 oC到130 oC的整个温度范围内将碳钢的腐蚀速率降到可以接受的值以下。缓蚀剂的缓释效果大小不一样,在所选四种缓蚀剂中,十六烷基三甲基溴化铵缓蚀剂展现出最好的缓蚀效果。

关键词:碳钢;13Cr钢;不锈钢;腐蚀;超临界CO2;缓蚀剂

1. 前言

在油气生产和运输设施中,CO2 腐蚀一直是公认的难题,已成为威胁石油和天然气工业安全稳定生产的重大问题[1]。CO2腐蚀也是目前海洋石油开发所面临的主要问题之一,海洋石油开发成本高,一旦发生腐蚀掉井事故,所造成的损失必然更大[2-3]。

“CO2 腐蚀” 这个术语, 自从1925 年第一次由美国石油学会(API)采用以来,到1943 年认为出现在Texas 油田气井下油管的腐蚀为CO2 腐蚀,经过近半个世纪的研究,对CO2腐蚀的规律的认识有了长足的进展。然而,目前关于CO2腐蚀的研究主要集中在油气生产和运输存储中低CO2分压环境下[4-8],而对CO2分压较高尤其是超临界条件下的研究非常少。

超临界CO2具有低粘度、高扩散性和高压缩性,它在水中的溶解度远远高于低压CO2 [9],它对钢铁材料的腐蚀非常严重,碳钢的腐蚀速率大于10 mm/y [10-14],如此高的腐蚀速率在实际工业生产中是不可以接受的,因此,在实际油气工业中,往往采用一定量的缓蚀剂,这样使用起来既方便,又可以大大降低钢的腐蚀耗损以及费用损耗。

然而,在缓蚀剂存在时钢在超临界CO2环境中腐蚀行为方面的研究,目前还十分匮乏,F. Ayello等人[16]和S. M. Hesjevik等人[16]发现Mono Ethanol Amine(MEA)和monoethylene glycol (MEG)缓蚀剂能够降低碳钢的腐蚀速率,然而他们实验中的温度和压力条件非常接近于CO2的临界温度31.1oC和临界压力7.38 MPa(F. Ayello:31 oC、7.8 MPa CO2;S. M. Hesjevik:50 oC,8 MPa CO2),准确说来是处于液体或气体与超临界CO2的边界附近。在温度和压力远远高于CO2的临界温度和临界压力的情况下(即更广泛的超临界CO2范围内),MEA及MEG是否仍旧对碳钢的腐蚀有拟制作用,或者说缓蚀效果会不会比低温低压下更好,目前还不得而知,因此关于缓蚀剂对超临界CO2条件下钢的腐蚀行为的影响还需要进一步研究。

本研究旨在全面研究碳钢以及不锈钢在超临界CO2条件下的腐蚀行为以及不同的缓蚀剂对钢腐蚀行为的影响,为工业上运输和地下储存CO2提供理论指导。

2. 试验方法

2.1 实验材料及实验条件

本试验所用材料为2种碳钢(Q&T钢C75,管线钢X65)和3种不锈钢(13Cr钢X20Cr13 (AISI 420),奥氏体-铁素体双相钢1.4462(双相钢2205,S31803),奥氏体不锈钢1.4539(904 L)),其化学成分见表1.试样被加工成平板样品,尺寸为50 mm×10 mm×3 mm。实验介质采用超临界CO2和去离子水以及缓蚀剂,缓蚀剂的浓度为100 ppm,实验温度为50 oC,80 oC,110 oC 和130 oC。本研究中的所有腐蚀实验都是在4 m/s的流速下进行的,腐蚀时间为96h。

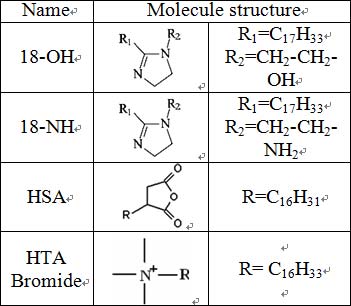

本实验采用4种具有不同分子结构的缓蚀剂:两种咪唑啉缓蚀剂Cyclomin 18-OH(简称18-OH)和Cyclomin18-NH(简称18-NH), Hexadecenyl succinic anhydride (十六烷基琥珀酸酰,简称 HSA),和Hexadecyl trimethyl ammonium Bromide (十六烷基三甲基溴化铵,简称HTA Bromide))。四种缓蚀剂的分子结构如表2所示。

表1. 不同钢的化学成分 (wt%)

| Steel | Chemical composition (wt%) | |||||||||

| C | Si | Mn | P | S | N | Cr | Mo | Ni | Cu | |

| C75 | 0.38 | 0.25 | 1.24 | 0.005 | 0.005 | --- | 0.03 | 0.02 | 0.07 | --- |

| X65 | 0.1 | 0.31 | 1.48 | 0.015 | 0.0005 | 0.007 | --- | --- | --- | --- |

| X20Cr13 (AISI 420) |

0.17-0.22 | 0.30-0.50 | 0.20-0.40 | 0.035 | 0.035 | --- | 12.5-13.5 | --- | --- | --- |

| 1.4462 (S31803) |

≤0.03 | ≤1.0 | ≤2.0 | ≤0.03 | ≤0.02 | 0.08-0.20 | 21.0-23.0 | 2.5-3.5 | 4.5-6.5 | --- |

| 1.4539 (904L) |

≤0.02 | ≤0.70 | ≤2.0 | ≤0.03 | ≤0.015 | 0.04-0.15 | 19.0-21.0 | 4.0-5.0 | 24.0-26.0 | 1.0-2.0 |

#p#副标题#e#

#p#副标题#e#

2.2 腐蚀实验

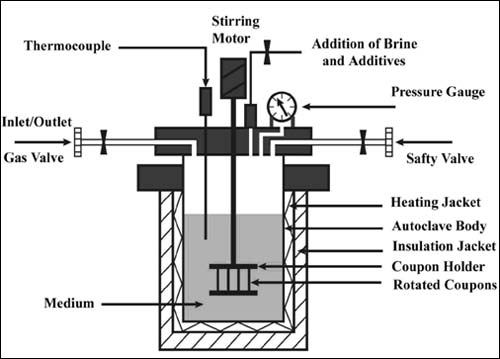

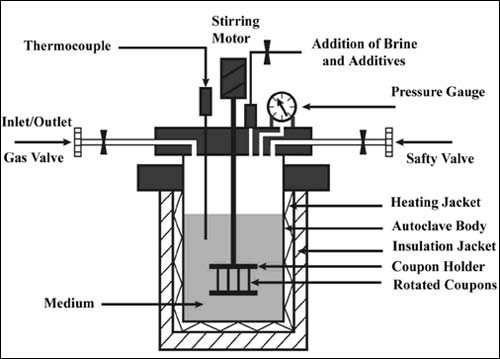

本文中的所有腐蚀实验都是在高温高压反应釜中进行的,实验装置如图1所示。该反应釜采用镍基合金(Hastelloy C4)材料制成,容积为2升,最大工作压力和最大工作温度分别为320 bar和350 oC。

实验之前,先用SiC砂纸将待腐蚀的样品表面逐级打磨到1000#,用酒精清洗,丙酮除油,热空气干燥后称重。腐蚀介质先通过N2除氧2h,然后倒入反应釜中,随后将样品固定于聚四氟乙烯材料的样品架上,放入腐蚀介质中,接着反应釜中通入高纯CO2(>99.99%)除氧2h。然后通入一定量的液态CO2,加热到所需的实验温度50 oC,80 oC,110 oC和130 oC。

实验结束后,将样品取出,放入10 % HCl + 10 g/L Hexamethylenetetramine (Urotropine)的混合溶液中去除腐蚀产物膜。待腐蚀产物膜去除后,用去离子水将样品冲洗干净,用丙酮和甲醇除水,热空气干燥后再次称量样品重量,用失重法计算均匀腐蚀速率。

图1. 腐蚀实验装置-高温高压反应釜

3. 实验结果

3.1 钢在超临界CO2环境中的腐蚀速率

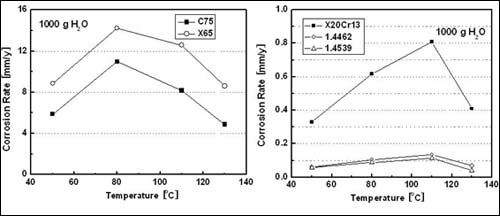

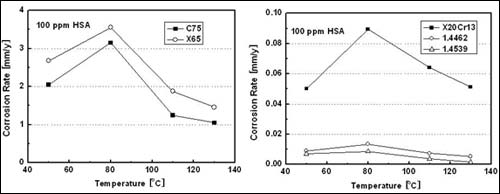

钢在不同温度下的超临界CO2环境中的腐蚀速率如图2所示。从图2可以明显地看到,碳钢在超临界CO2含水环境中腐蚀非常严重,腐蚀速率为5-15mm/y,X65钢的腐蚀速率略微大于C75钢,随着温度的升高碳钢的腐蚀速率先升高后降低,最大腐蚀速率出现在80 oC。腐蚀速率随温度的升高呈现先增大后减小的趋势,这与A. Ikeda等人发现的规律类似的[17]。

从图2还可以看出,在超临界CO2环境中,不仅碳钢经受严重的腐蚀,13Cr钢和高合金CrNi钢也遭受不同程度的腐蚀。13Cr钢的腐蚀速率为0.3-0.8 mm/y,最大值出现在110 oC,在这个温度下,高合金CrNi钢(1.4462和1.4539)的腐蚀速率时也超过了0.1mm/y。然而所有不锈钢均没有发现点蚀。

图2.不同温度下钢在超临界CO2条件下的腐蚀速率

3.2 缓蚀剂对超临界CO2条件下钢的腐蚀行为影响

从图2可以看出,超临界CO2溶于水中将对碳钢甚至不锈钢造成很严重的腐蚀,碳钢的腐蚀速率可以达到15 mm/y,13Cr不锈钢的腐蚀速率也可以达到0.8 mm/y,甚至高合金CrNi不锈钢在110 oC的腐蚀速率也超过了0.1 mm/y。如此高的腐蚀速率在实际工业生产中是不可以接受的,因此在使用这些钢时必须采用缓蚀剂。

本研究中,通过采用腐蚀试验中常用的4种带有不同分子结构的缓蚀剂,来研究不同的缓蚀剂对钢在超临界CO2条件下腐蚀行为的影响。为了接下来叙述方便,4种缓蚀剂分别简称为18-OH,18-NH,HSA和HTA Bromide(见表2)。

为了定量表征不同缓蚀剂对钢在超临界CO2含水环境中的腐蚀速率的影响,缓蚀效果定义如下:

(1)

其中,IE为缓蚀剂的缓蚀效果,CRwithout是不含缓蚀剂时的腐蚀速率,CRwith是缓蚀剂存在时的腐蚀速率。

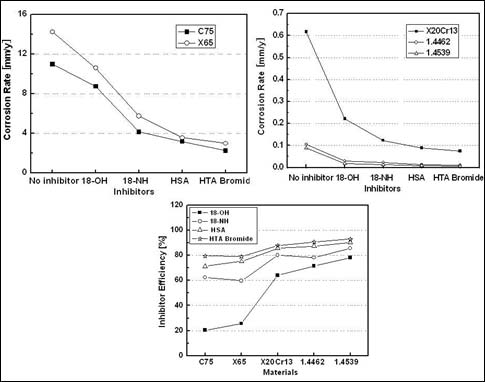

由于低合金碳钢的最高腐蚀速率出现在80 oC,我们最先研究了80 oC时不同缓蚀剂的影响,实验结果如图3所示。结果表明,所有缓蚀剂不仅对碳钢具有缓蚀作用,对高合金不锈钢同样具有缓蚀作用,但对每种缓蚀剂来说,对不锈钢的缓蚀效果都高于碳钢。不同缓蚀剂的缓蚀效果也是不一样的,从18-OH,18-NH,HSA到HTA Bromide,缓蚀效果依次增大。四种缓蚀剂中,HTA Bromide展现出最好的缓蚀效果,其对碳钢的缓蚀效果约为80%,而对高合金CrNi钢的缓蚀效果大于90%。

图3. 80oC时缓蚀剂对钢在超临界CO2环境中腐蚀速率的影响以及不同缓蚀剂的缓蚀效果比较

从图3可以明显地看出,18-OH的对碳钢的缓蚀效率仅为20.4-25.6%,即使在100 ppm 18-OH缓蚀剂使用的情况下,碳钢的腐蚀速率仍旧为8-11 mm/y,因此这种缓蚀剂在超临界CO2含水环境中的缓蚀效果很差,在接下来的研究中不再使用。

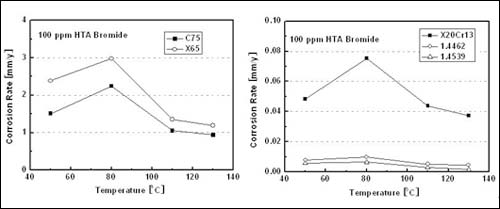

图4-6为不同温度下钢在18-NH,HSA和HTA Bromide缓蚀剂存在的情况下的腐蚀速率。由图可见,对碳钢来说,在没有缓蚀剂的系统中腐蚀速率最大值在80 oC,而不锈钢的最大腐蚀速率在110 oC(如图2所示),然而在所有缓蚀剂存在的情况下,碳钢及不锈钢的最大腐蚀速率均在80 oC(如图4-6所示)。 对碳钢来说,有无缓蚀剂存在时,X65钢的腐蚀速率均略微高于C75钢。

图4.不同温度下18-NH缓蚀剂对钢腐蚀速率的影响#p#副标题#e#

图5. 不同温度下HSA缓蚀剂对钢腐蚀速率的影响

图6. HTA Bromide缓蚀剂对钢腐蚀速率的影响

4. 结果讨论

当有水存在的时候,CO2溶于水形成碳酸:

CO2+ H2O → H2CO3 (2)

一个典型的CO2腐蚀系统由三个阴极反应和一个阳极反应组成,阴极反应包括H2CO3还原为HCO3-,HCO3-还原成CO32-和H+还原成H2:

2H2CO3 + 2e- → H2 + 2HCO3- (3)

2HCO3-- + 2e- → 2H+ + CO32- (4)

2H+ + 2e- → H2 (5)

阳极反应为Fe的溶解:

Fe → Fe2+ + 2e- (6)

根据(2)-(6)的阴极和阳极反应式,总的CO2腐蚀反应式为:

CO2 + H2O + Fe → FeCO3+ H2 (7)

随着一定体积内CO2量的增加,相应的CO2分压增大,溶液中H2CO3,HCO3- 和CO32- 的浓度也相应地增加[10],因此(2)-(7)的反应进程加快,腐蚀加速。另一方面,由于超临界CO2可以作为溶剂,当水和超临界CO2混合时,除了超临界CO2会溶于H2O之外,部分H2O也会溶解于超临界CO2中[9],这时,(2)-(7)所示的电化学反应也可能发生在超临界CO2相中。在这种情况下,超临界CO2相中形成的碳酸也将与金属表面反应,从而对金属造成腐蚀。这就是为什么超临界CO2条件下钢的腐蚀速率远远大于低压CO2条件下的原因。

有机缓蚀剂的缓蚀效果主要取决于在金属表面的吸附和覆盖能力,缓蚀剂吸附在金属表面形成一层致密的疏水性保护层,阻碍着溶液中的离子向金属表面渗透,起到减缓腐蚀的作用。含有杂质原子的缓蚀剂能够依靠官能团吸附在金属表面,缓蚀剂中的氮原子经季铵化后成为阳离子,很容易被带负电荷的金属表面吸附,形成一层单分子保护膜,从而改变了金属表面的电荷分布和界面性质,使金属表面的能量状态趋于稳定化,从而增加腐蚀反应的活化能使腐蚀速率减慢,且对氢离子放电有很大的抑制作用,从而有效抑制了阴极反应。不同的缓蚀剂由于不同的分子结构以及官能团不同,外加分子链的长度也不同,从而在金属表面具有不同的吸附能力。缓蚀剂在金属表面吸附和覆盖能力的强弱,直接决定了缓蚀效果的好坏,这也就是为什么不同的缓蚀剂具有不同缓蚀效果的原因。

5. 结论

(1)超临界CO2含水环境中碳钢的腐蚀非常严重,腐蚀速率可以达到5-15 mm/y;13Cr不锈钢的腐蚀速率也可以达到0.3-0.8 mm/y,甚至高合金CrNi不锈钢在110 oC的腐蚀速率也超过了0.1 mm/y。

(2)4种缓蚀剂不仅对碳钢具有缓蚀作用,对不锈钢同样具有缓蚀作用;四种缓蚀剂18-OH,18-NH,HSA和HTA Bromide的缓蚀效果依次增大。

(3)尽管每种缓蚀剂都能降低所有碳钢及不锈钢的腐蚀速率,但没有任何一种缓蚀剂能够将碳钢的腐蚀速率降低到可以接受的值以下。

致谢

作者张玉成感谢国家留学基金委(China Scholarship Council,CSC)的奖学金资助。

参考文献

[1] M. B. Kermani, L. M. Smith, translated by X. P. Wang, J. C. Zhu, et al. CO2 Corrosion Control in Oil and Gas Production-Design Considerations [M]. Beijing: Petroleum Industrial Press, 2002: 1

(M .B.克曼尼, L.M.史密斯着,王西平,朱景川等译。 油气生产中的CO2 腐蚀控制-设计考虑因素[M]. 北京:石油工业出版社,2002: 1)

[2] X. Y. Zhang, C, Di, L. C. Lei, et al. Corrosion and Control of CO2 [M]. Beijing: Chemical Industry Press, 2000: 15

(张学元,邸超,雷良才等着。 二氧化碳腐蚀与控制[M]. 北京:化学工业出版社,2000: 15)

[3] J. Smart. A Review of Erosion Corrosion in Oil and Gas Production[C]. CORROSION/90, NACE International, Houston/TX, 1990, paper no. 10.

[4] G. Schimtt, T. Gudde, E. Strobel-Effertz. Fracture Mechanical Properties of CO2 Corrosion Product Scales and their Relation to Localized Corrosion [C]. CORROSION/96, NACE International, Houston/TX, 1996, paper no. 9.

[5] C. F. Chen, M. X. Lu, G. X. Zhao, et al. Effects of Temperature, Cl- Concentration and Cr on Electrode Reactions of CO2 Corrosion of N80 Steel [J]. Acta Metallurgica Sinica, 2003, 39(8): 848-854.

(陈长风,路民旭,赵国仙等。 温度、Cl-浓度、Cr元素对N80钢CO2腐蚀电极过程的影响[J]. 金属学报,2003,39(8):848-854)。

[6] S. Nesic, K.-L. J. Lee. A Mechanistic Model for Carbon Dioxide Corrosion of Mild Steel in the Presence of Protective Iron Carbonate Films [J]. Corrosion Science, 2003, 6: 616-628.

[7] C. A. Palacios, J. K. Shadley. Characteristics of Corrosion Scales on Steel in a Corrosion Saturated Naice Arine [J]. Corrosion, 1991, 47(2):122-127.

[8] C. F. Chen, M. X. Lu, G. X. Zhao, et al. Mechanical Properties of CO2 Corrosion Scale on N80 Well Tube Steel [J]. Acta Metallurgica Sinica, 2003, 39(2): 175-181.

(陈长风,路民旭,赵国仙等。 N80 油套管钢CO2 腐蚀产物膜的力学性能[J]. 金属学报,2003, 39(2): 175 -181)

[9] M. B. King, A. Mubarak, J. D. Kim, T. R. Bott. The Mutual Solubilities of Water with Supercritical and Liquid Carbon Dioxide [J]. The Journal of Supercritical Fluids, 1992, 5: 296-302.

[10] Y.-S. Choi, S. Nesic. Corrosion Behaviour of Carbon Steel in Supercritical CO2-Water Environments [C]. CORROSION/2009, NACE International, Houston/TX, 2009, paper no. 09256.

[11] Y. C. Zhang, K. W. Gao, G. Schmitt. Effect of water on steel corrosion under supercritical CO2 conditions [J]. Materials Performance, 2011, 50(6): 62-68.

[12] Z. D. Cui, S. L. Wu, C. F. Li, S. L. Zhu, X. J. Yang. Corrosion Behavior of Oil Tube Steels under Conditions of Multiphase Flow Saturated with Supercritical Carbon Dioxide [J]. Materials Letters, 2004, 58: 1035-1040.

[13] Z. D. Cui, S. L. Wu, S. L. Zhu, X. J. Yang. Study on Corrosion Properties of Pipelines in Simulated Produced Water Saturated with Supercritical CO2 [J]. Applied Surface Science, 2006, 252: 2368-2374.

[14]Yoon-Seok Choi, Srdjan Nesic, David Young. Effect of Impurities on the Corrosion Behavior of CO2 Transmission Pipeline Steel in Supercritical CO2?Water Environments [J]. Environmental Science & Technology, 2010, 44 (23): 9233-9238.

[15] R. Thodla, F. Ayello, N. Sridhar. Materials Performance in Supercritical CO2 Environments [C]. CORROSION/2009, NACE International, Houston/TX, 2009, paper no. 09255.

[16] S. M. Hesjevik, S. Olsen, M. Seiersten. Corrosion at High CO2 Pressure [C]. CORROSION/2003, NACE International, Houston/TX, 2003, paper no. 03345.

[17]A. Ikeda, M. Ueda, S. Mukai. CO2 Behavior of Carbon and Cr Steels. Advances in CO2 Corrosion [C]. NACE International, Houston/TX, 1984, 1: 39-51.

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62313558-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414