张波1 董彩常1 于坤2 姜美文2

(1 钢铁研究总院青岛海洋腐蚀研究所 青岛 266071

2 山东省交通规划设计院 济南 250031)

个人简介

张波,男,1971年2月出生,所在单位:钢铁研究总院青岛海洋腐蚀研究所

1998年7月毕业于青岛海洋大学海洋化学专业,理学硕士,同年分配至钢铁研究总院青岛海洋腐蚀研究所工作至今,从事材料腐蚀与防护的研究和应用。2005年晋升为高级工程师,现担任所内腐蚀研究中心主任和国家材料环境腐蚀青岛大气试验站站长,同时也是海军装备研究院腐蚀防护专家组成员和中国腐蚀学会青年工作委员会委员。

近十年来作为课题负责人,主持完成了包括舰船金属材料腐蚀性能综合试验、吸波涂料环境适应性能、材料腐蚀形态和失效分析、管道内部腐蚀防护方法、电偶腐蚀动力学、阴极保护屏蔽效应等腐蚀防护研究领域内的多项科研课题。承担完成了10余项海军重点型号装备科研任务;国内外发表论文20余篇,获得专利3项。

2005~2009年度,承担完成了国家科技基础条件平台建设项目三级课题“国家材料大气环境腐蚀试验站网建设与数据积累”和国家自然科学基金“十五”重大项目三级课题“钢在典型西部大气环境腐蚀规律和行为预测研究”。

在多年的科研成果转化实践工作中,主持过跨行业、多方向的腐蚀防护应用课题研究,在大连引水长输管道、上海石化原油罐区、仪征化纤厂区管网、青岛大炼油罐区等多个大型阴极保护腐蚀防护工程中,完成了多项新技术、新材料、新工艺的研制和应用。

张波

摘 要:基于青岛海域环境现有钢结构材料腐蚀数据和涂层破坏数据开展钢箱梁耐腐蚀寿命分析,并结合钢箱梁的受力状态分析,初步研究钢箱梁腐蚀后的安全性。结果表明:桥梁运营50年后,钢箱梁的上下缘应力值均在容许范围内,即使再考虑钢箱梁的第二、三体系的应力值(合计约50MPa),也满足相关规定要求。

关键词:青岛海湾大桥;钢箱梁;腐蚀;安全性

1概述

青岛海湾大桥是连接胶州湾东、西岸的一座跨海特大型桥梁,处于北方寒冷海域, 气候季节变化较明显。冬半年(10月至翌年的3月)呈大陆性气候特点,气候干燥、温度低;夏半年(4月至9月)受东南季风影响,空气湿润,雨量充沛,日温差小,呈现海洋性气候特征。每年1-2月份水温为1~5℃,8月份最高约28℃,海域含盐度为31‰。按照标准金属材料腐蚀速度等级,青岛海湾大桥大气环境的腐蚀严酷性等级属于4级,属腐蚀严重等级。

青岛海湾大桥三座航道桥钢箱梁使用了大量的桥梁结构钢Q345D,Q345D钢综合性能好,焊接性、冷、热加工性能和耐蚀性能均好,具有良好的低温韧性,是桥梁工程等较高荷载结构的常用焊接结构件。钢箱梁涂层体系主要采用电弧喷锌铝涂层体系,并使用氟碳树脂作面漆。国内外研究表明锌铝涂层体系对钢结构具有优异的防护性能,封闭的喷锌铝复合涂层在海洋、工业大气中50年防腐寿命是可以实现的[1]。

本文通过幂函数模型建立Q345D钢在青岛海洋大气中的腐蚀深度预测模型,并根据多年积累的涂层耐腐蚀试验数据对海湾大桥钢箱梁涂层体系的寿命进行分析,最后以红岛航道桥为代表,结合钢箱梁的受力状态,对钢箱梁腐蚀后的安全性进行初步分析。#p#分页标题#e#

2 钢箱梁腐蚀程度预测

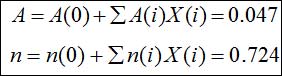

许多研究表明[2,3],钢的大气腐蚀发展遵循幂函数曲线:D=Atn,式中D是腐蚀深度(mm);t是暴露时间(a);A和n是常数。如果知道了一个钢种在某个环境的A、n值,就可以知道该钢种在该环境中的大气腐蚀行为。

钢铁研究总院青岛海洋腐蚀研究所分别在我国北京、青岛、江津、广州、琼海、万宁6个试验站进行了17种钢在大气环境中的腐蚀暴露试验,根据各种试验钢的成分、试验站的环境特点和暴露16年的试验数据进行回归,得到了不同钢种在不同大气环境下的A值和n值[4]。

这样,如果知道钢的化学成分、环境的气候和污染因素,就可以通过拟合用公式D=Atn计算出不同钢种在不同大气环境中暴露t年后的腐蚀深度。

表1为Q345D钢的化学成分,表2为青岛海洋大气环境因素值,通过拟合,分别计算A,n值。

表1 Q345D钢材的化学成分

| 材料牌号 | C | Si | Mn | P | S | V | Ni | Nb | Cr | Cu | Ti |

| Q345D | 0.13 | 0.32 | 1.33 | 0.025 | 0.029 | 0.003 | 0.010 | 0.026 | 0.008 | 0.009 | 0.003 |

| 平均温度/℃ | 平均湿度/% | 降雨量/mm·a-1 | 日照时间/ h·a-1 | Cl-沉积量/ mg/100(cm2·d-1) | SO2沉积量/mg/100(cm2·d-1) |

| 12.5 | 71 | 643 | 2078 | 0.25 | 0.494 |

其中:

将A、n值带入幂函数公式D=Atn,则D=0.047t0.724即为青岛海湾大桥钢结构主体结构材料Q345D钢在青岛海洋大气环境中的腐蚀深度预测公式,可得暴露25年后Q345D钢的腐蚀深度幂函数预测值为0.483mm。

3 钢箱梁外涂层体系耐腐蚀寿命分析

青岛海湾大桥钢箱梁外涂层体系主要采用电弧喷锌铝涂层体系,其中包括锌铝涂层(120μm),2道环氧封闭漆(30μm),2道环氧云铁中间漆(2×40μm),2道氟碳树脂面漆(2×30μm)。

3.1 锌铝涂层的使用寿命分析

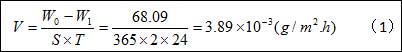

表3所示为热喷涂锌铝合金涂层在全国8个大气试验站的腐蚀数据,从表3中数据可查,热喷涂锌铝合金涂层在青岛海洋大气中暴露2年后的腐蚀速率68.09g/m2,则热喷涂锌铝涂层的腐蚀速率为:

式1中:V-腐蚀速率( g/ m2.h);W0、W1 -试样腐蚀前后的质量( g);S-试验表面积(m2);T-试验时间(h)。

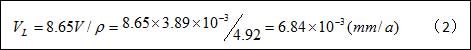

电弧喷锌铝涂层在青岛大气环境下的深度腐蚀速率VL为:

式2中:VL为热喷涂锌铝合金涂层的深度腐蚀速率(mm/a);ρ为涂层密度(g/cm3)。

据H.Leidheisev.Jr的研究[5],当铁以0.02~0.35mg/(cm2·day)的速率腐蚀时所需的水量为0.0065~0.115mg/(cm2·day),而当有机涂层厚度减薄到50μm时,水经涂层的通透速率要比此值大得多,故有机涂层在此时是不能阻挡金属的腐蚀的。不仅如此,当水穿入涂层达到基体,还会降低甚至破坏涂层对基体的附着力,也就是说当涂层厚度减薄到50μm时,涂层将失去其屏障作用,这也意味着涂层的失效。

表3热喷涂锌铝合金涂层腐蚀数据*

| 材料种类 | 试验站 | 腐蚀速率(g/m2) | ||

| 6个月 | 12个月 | 24个月 | ||

| 热喷涂锌铝合金涂层 | 武汉 | 60.87 | 60.22 | 58.53 |

| 库尔勒 | 56.69 | 30.62 | 33.51 | |

| 北京 | 39.64 | 32.31 | 40.62 | |

| 万宁 | 106.76 | 131.42 | 244.89 | |

| 江津 | 51.20 | 71.27 | 82.47 | |

| 青岛 | 62.22 | 57.38 | 68.09 | |

| 沈阳 | 48.09 | 46.38 | 48.62 | |

| 广州 | 44.02 | 38.16 | 68.02 | |

注:本表数据由武汉材料保护研究所提供

对于热喷涂锌铝合金涂层来说,其孔隙率为10%左右,同样也存在水经孔隙渗透到基体表面的问题。即使锌铝合金可为基体提供一定的阴极保护作用,但产生的锌、铝腐蚀产物体积远大于原合金,如果腐蚀产物充斥在基体与涂层界面的话,可引起涂层与基体的结合力降低,严重的话可导致涂层的剥落。因此,为了确保涂层的使用寿命,对热喷涂锌铝合金涂层也以50μm做保守厚度,即热喷涂锌铝合金涂层厚度大于50μm时为安全使用期限。

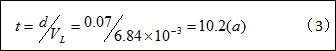

对于青岛海湾大桥钢箱梁外侧120 μm厚的热喷涂锌铝涂层来说,其保守使用寿命约为

式3中:t为涂层的使用寿命(a),d为涂层的有效厚度值(mm),VL为涂层的深度腐蚀速率(mm/a)。

3.2氟碳树脂的使用寿命分析

表4 2009年度青岛大气站紫外线数据

| 月份 | 01 | 02 | 03 | 04 | 05 | 06 | 07 | 08 | 09 | 10 | 11 | 12 |

| 紫外线(MJ/m2) | 13.440 | 14.843 | 23.662 | 30.902 | 27.901 | 25.414 | 20.625 | 22.711 | 15.711 | 14.121 | 12.565 | 14.365 |

#p#分页标题#e#

对于氟碳树脂等高分子有机涂层来说,日照时阳光中的紫外线是促进高分子聚合物中碳氟键断裂破坏的最主要因素,长期暴露于大气环境中的氟碳树脂涂层由于受太阳的辐射影响能够加快老化失效。表4为2009年度青岛大气站紫外线数据表,根据表中数据计算得到青岛地区2009年紫外线辐照总量为236.26MJ/m2。按GB/T16585开展氟碳树脂2000h室内人工加速紫外老化试验,其试验结果如表5所示,对加速试验期内紫外线辐照总量进行计算为1800 MJ/m2,按照相同紫外辐照量可造成涂层相同老化破坏量的关系,则有如下当量关系:1800/236.26=7.6,也就是说,在青岛海洋大气环境下使用7.6年后,氟碳树脂的失光率约为10.2%,根据GB/T 1766-2008的评定标准,其失光等级为1级,即很轻微失光,涂层保护性能保持良好。

表5 氟碳树脂面漆实验室人工加速紫外老化结果(评级GB/T1766)

| 时间 | 氟碳面涂层 | |||||

| 失光率(%) | 粉化(级) | 变色(级) | 开裂(级) | 综合评级 | ||

| 500h | -2.7※ | 0 | 0 | 0 | 0 | |

| 700h | 2.3 | 0 | 0 | 0 | 0 | |

| 1000h | 4.1 | 0 | 0 | 0 | 0 | |

| 1500h | 8.5 | 0 | 1 | 0 | 1 | |

| 2000h | 10.2 | 0 | 1 | 0 | 1 | |

表5所示为氟碳树脂在国内不同城市大气暴露试验的结果分析,对比表5中数据可以看到,在青岛大气暴露2年后,氟碳树脂的失光率为11.3%,与室内2000h加速试验的失光率10.2%相当。这是因为有机涂层在使用的前几年内,其表面各项性能参数(粉化、失光率、破损率等)不会有太大的变化,而一旦出现腐蚀破坏后,其破坏的速度往往是非常快的,有可能在很短的时间内,就发生大面积的脱落,没有规律性,不可能用腐蚀动力学来描述。因此,要想得到氟碳树脂使用寿命的准确数据,还需要更长时间的室内或室外暴露试验时间,直到涂层发生明显的失效破坏,采用动力学原理的数学模型来预测涂层的使用寿命并不是非常科学。

表5 氟碳树脂漆耐候性对比(2年曝晒)*

| 试验站点 | 武汉 | 江津 | 库尔勒 | 敦煌 | 拉萨 | 青岛 | 万宁 | 北京 |

| 60°下失光率(%) | 6.7 | 2.8 | 15.7 | 1.7 | 3.0 | 11.3 | 75.9 | 2.9 |

| 变色 | 1 | 1 | 0 | 0 | 1 | 0 | 1 | 1 |

| 粉化 | 0 | 0 | 0 | 0 | 0 | 1 | 0 | 0 |

注:本表数据由武汉材料保护研究所提供

3.3 锌铝涂层体系的耐腐蚀寿命分析

荷兰热浸镀研究所20年的研究经验表明[6],复合涂层的耐蚀性比底涂层和面漆两者单独耐蚀寿命值之和高出50%~130%,这就是最佳协同效应(Synergy Effect)。从3.1的分析可知,120 μm厚的热喷涂锌铝涂层使用寿命应大于10.2年,另外,3.2的分析表明,青岛大气环境中氟碳树脂在7.6年内应该可以保持良好的保护效果。因此,钢箱梁外表面电弧喷涂锌铝合金复合防腐涂层的保守寿命应为:(10.2+7.6)×1.5>26年。另外,此处并没有考虑环氧封闭漆和环氧云铁中间漆的封闭隔离作用,如果考虑两者对腐蚀介质隔离作用的话,热喷涂锌铝合金复合涂层的寿命应超过26年。

青岛海湾大桥涂层体系的防护寿命设计为25年,通过上述分析结果表明,如果涂层质量和施工工艺没有问题,大桥钢箱梁外侧涂层体系应该可以保证25年的使用寿命,可满足大桥防腐蚀体系25年的防腐寿命要求。

4 钢箱梁腐蚀前后的钢箱梁应力状态初步分析

青岛海湾大桥涂层体系的防护寿命设计为25年。在此,假设涂层使用寿命内,钢箱梁外侧Q345D不发生腐蚀。本文钢箱梁的受力分析主要从斜拉桥的整体计算出发,研究红岛航道桥钢箱梁分别在25年(未腐蚀状态)和50年(腐蚀25年后状态)两个时间节点时的应力状态。计算基于以下两个假定:1)腐蚀后钢材的材料特性保持不变;2)腐蚀后相应部位钢材的重量保持不变。计算采用Midas2006桥梁结构分析软件。

钢箱梁采用低合金钢Q345D,屈服强度为345MPa,弹性模量为2.1×105 MPa,泊松比为0.3,线膨胀系数为1.2×10-5。根据钢箱梁一般构造,计算将钢箱梁分为5种截面,其腐蚀前后截面特性见表6所示。

表6 钢箱梁截面特性对照表

| 梁段编号 | 25年 | 50年 | ||||||

| A(m2) | Ixx(m4) | Iyy(m4) | Izz(m4) | A(m2) | Ixx(m4) | Iyy(m4) | Izz(m4) | |

| A | 1.119 | 5.313 | 1.946 | 41.817 | 1.062 | 5.022 | 1.839 | 39.794 |

| B | 1.076 | 5.150 | 1.881 | 43.212 | 1.018 | 4.856 | 1.773 | 41.108 |

| C | 1.053 | 5.120 | 1.874 | 40.962 | 0.996 | 4.827 | 1.766 | 38.938 |

| D1 | 1.065 | 5.126 | 1.874 | 42.087 | 1.007 | 4.835 | 1.767 | 40.023 |

| D2 | 0.964 | 4.745 | 1.759 | 29.780 | 0.913 | 4.478 | 1.659 | 28.379 |

| E | 1.030 | 4.926 | 1.827 | 30.636 | 0.979 | 4.662 | 1.728 | 29.234 |

#p#分页标题#e#

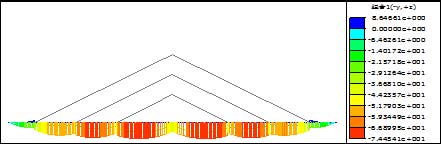

图1 初期(25年)钢箱梁上缘应力包络图(MPa)

图2 初期(25年)钢箱梁下缘应力包络图(MPa)

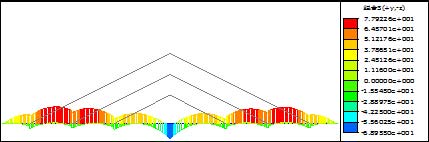

图3 50年钢箱梁上缘应力包络图(MPa)

图4 50年钢箱梁下缘应力包络图(MPa)

表7 钢箱梁截面各时间节点应力表

| 部位 | 25年 | 50年 |

| 钢箱梁上缘最大应力(MPa) | 74.5 | 77.2 |

| 钢箱梁下缘最大应力(MPa) | 73.8 | 77.9 |

钢箱梁在运营期各时间节点的上下缘应力包络图如图1~图4所示,上下缘最大应力值(拉正压负)见表7所示。

从钢箱梁在运营期各时间节点的计算结果可以得出,在桥梁运营50年后,钢箱梁的上下缘应力值均在容许范围内,即使再考虑钢箱梁第二、三体系的应力值(合计约50MPa左右),也满足Q345D钢材容许应力要求(203MPa)。但随着时间的推移,钢箱梁的应力有明显增大的趋势,所以在大桥的运营后期,要加强钢箱梁的防护工作。

5 结束语

在腐蚀环境下钢结构桥梁既受载荷作用,又受环境腐蚀作用,腐蚀与荷载之间存在交互作用。本文仅从材料腐蚀的角度出发,利用整体计算分析的手段,结合红岛航道桥的实际受力情况,进行钢箱梁的安全性初步分析,只是安全性要求的冰山一角。在以后的研究中,需要在此基础上进一步深入地研究,如钢箱梁局部应力水平的变化情况、循环荷载作用下结构的疲劳情况等。

参考文献:

[1] 张忠礼。 钢结构热喷涂防腐蚀技术[M]. 北京: 化学工业出版社, 2004.

[2] Cole L S. Resent Progress in Modeling Atmospheric Corrosion[C]. In: Publication of Vietnam Corrosion & Metal Protection Association. Proceedings of the 11th Asian-Pacific Corrosion Control Conference. Hochiminh City: Vietnam,1999.94.

[3] Farrow L A, Graedel T E.Gildes Model Studies of Aqueous Chemistry: Ⅱ-The Corrosion of Zine in Gaseous Exposure Chambers[J]. Corrosion Science, 1996, 38(12):2181-2186.

[4] 梁彩凤,侯文泰。 钢的大气腐蚀预测[J]. 中国腐蚀与防护学报, 2006, 26(3):129-135.

[5] T. Szauer. Electrical and Electrochemical Resistance for the Evaluation of Protective Nonmetallic Coatings[C]. Progress in Organic Coatings, 1982(10),157-170.

[6] 安云岐, 陈阶亮, 洪伟。 海洋环境钢桥梁电弧喷铝复合涂层体系防护寿命预测[J]. 有色金属, 2006, 增刊: 80 -82.

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62313558-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414