摘要

采用深海暴露、模拟深海实验及电化学测试等方法,对316L不锈钢与同种金属、聚四氟乙烯 (PTFE)、丁腈橡胶 (NBR) 组成的缝隙构型在深海环境中的腐蚀行为进行了评价研究。结果表明:在深海实海环境中暴露30 d后,316L不锈钢同种材料试样缝隙区域发生了均匀的腐蚀减薄,但腐蚀坑的深度相对较浅;而316L不锈钢与PTFE和NBR等惰性材料接触构成的缝隙,主要在缝隙边缘部分区域发生了局部腐蚀现象,呈现出向纵深优先发展的腐蚀扩展趋势。电化学测试结果显示,316L-316L不锈钢试样显示出最高的缝隙腐蚀倾向,而316L-NBR最低,316L-PTFE介于两者之间。深海模拟试验可以获得与深海实海暴露试验相一致的腐蚀规律,但在相同试验周期内,实海环境的缝隙腐蚀远比室内模拟环境更加严重。

关键词: 316L不锈钢 ; 深海环境 ; 模拟实验 ; 实海暴露 ; 缝隙腐蚀

近年来,海洋资源的开发与利用在促进社会经济发展和维护国家安全等方面发挥着越来越重要的作用,随着能源需求的日益增加以及科学技术水平的逐步提高,海洋开发不断向深海拓展[1]。深海作为一种十分严苛的腐蚀环境,其环境特点与浅海环境显著不同,在高静水压力、低温、低溶解氧、污染物和微生物等复杂环境因素的综合作用下深海材料在服役过程中极易发生腐蚀失效,这给深海工程装备的设计开发和安全使用带来了巨大的挑战[2~6]。316L不锈钢具有优异的耐蚀性及良好的力学性能,在海洋工程中应用十分广泛。然而在深海环境中不锈钢也不可避免地面临点蚀、缝隙腐蚀和应力腐蚀开裂等局部腐蚀问题,进而影响其服役安全性及使用寿命[7,8]。其中,缝隙腐蚀是导致316L不锈钢在海洋环境中发生突发性事故的主要腐蚀破坏形式之一[2,7],由于腐蚀过程具有影响因素复杂、隐蔽性强、监测困难等特点,一直是海洋腐蚀研究的难点。深海工程装备中法兰连接面、螺栓与螺母的接触面以及构件连接处等位置常常存在缝隙结构,使得316L不锈钢发生缝隙腐蚀的风险大大增加[7,9,10]。

由于深海环境的特殊性,材料深海腐蚀研究进展缓慢,尤其是针对不锈钢等材料在深海环境中的缝隙腐蚀研究很少。李慧心等[11,12]研究表明,316L不锈钢在海水环境中具有较高的缝隙腐蚀敏感性,缝隙腐蚀比点蚀更容易发生,且不锈钢在深海环境中也具有较高的缝隙腐蚀倾向。宋积文等[13]通过研究不锈钢在深海环境的腐蚀行为发现,残留在试样表面的微生物膜会与金属基体构成缝隙,导致了局部腐蚀的发生。彭文山等[14]通过实海腐蚀实验表明304不锈钢深海环境中表面局部会发生缝隙腐蚀,缝隙腐蚀深度随海水深度增加而加深。Duan等[15]认为缝隙腐蚀是316L不锈钢在深海环境中的主要腐蚀形式之一,且深海条件下的腐蚀速率高于浅海条件。

已有研究报道[11, 14, 15]表明,由于缝隙闭塞区的存在,在深海环境中缝隙腐蚀通常比点蚀更容易发生,因此不锈钢缝隙腐蚀发生的范围更广泛,危害更大,也是限制该类钝性耐蚀金属在深海环境中广泛使用的关键科学问题。尽管有学者对不锈钢在深海环境中的腐蚀现象做了一些研究探索,但由于深海腐蚀研究难度大,周期长,不锈钢的深海腐蚀行为和规律还有很多问题需要研究解决。尤其是在深海环境中服役的工程装备存在大量异种材料接触使用的情况,与金属构成缝隙的另一种材料的材质特性对缝隙腐蚀的萌生与发展过程有很大的影响[9],但关于不同材料间接触形成的缝隙构型在深海中的缝隙腐蚀还很少有人关注。另外,室内模拟深海环境腐蚀试验作为评价深海材料腐蚀的主要方法,其与实海环境有较大的差异,尤其是作为评价不锈钢缝隙腐蚀的可靠性和相关性还需要大量的实验加以验证。基于上述问题,本文以316L不锈钢为研究对象,通过在1000 m深海实海环境中暴露30 d,系统考查了不同接触材料缝隙构型在深海环境中的缝隙腐蚀行为,利用室内高静水压模拟深海试验,对比分析了典型缝隙构型在深海实海和模拟环境下的缝隙腐蚀实验结果差异,并结合电化学测试讨论了316L不锈钢的3种典型缝隙构型在深海环境中的缝隙腐蚀行为规律,为深海环境下工程装备结构设计和选材提供实验数据和评价方法依据。

1 实验方法

本实验所用材料是316L不锈钢,其化学成分 (质量分数,%) 为:C 0.02,Si 0.46,Mn 1.37,P 0.034,S 0.001,Cr 16.39,Ni 10.21,Mo 2.03,Fe余量。室内模拟深海腐蚀实验所用腐蚀介质溶液为模拟海水,其成分参考GB-3097-1997[16],具体成分(g/L)为:NaCl 24.53, MgCl2 5.20, Na2SO4 4.09, CaCl2 1.16, KCl 0.695, NaHCO3 0.201, KBr 0.101, H3BO3 0.027, SrCl2 0.025, NaF 0.003。

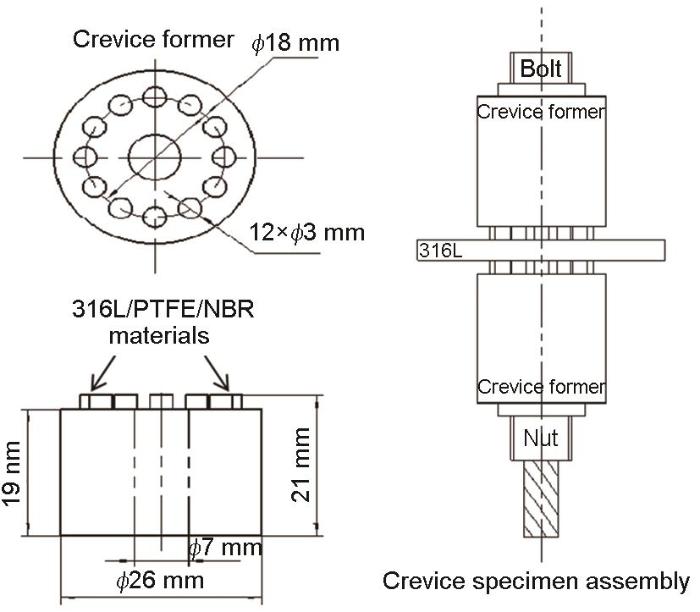

缝隙构型的设计基于ASTM G78缝隙腐蚀实验标准指南的改进型多缝隙组件 (MCA)[17,18],缝隙形成装置支撑结构由聚甲基丙烯酸甲酯 (PMMA) 制成,将316L不锈钢、聚四氟乙烯 (PTFE)、丁腈橡胶 (NBR) 制成直径3 mm的圆柱体分别嵌入到PMMA中,再与316L不锈钢组装构成3种不同接触面的缝隙构型,以下简称为316L-316L、316L-PTFE、316L-NBR。缝隙构型结构示意图如图1所示。

图1 缝隙构型装置示意图

实海暴露试验在我国南海海域进行,将三种缝隙构型试样安装搭载到深海试验平台,潜入深度为1000 m,暴露时间为30 d。

室内模拟深海环境腐蚀试验采用高压深海试验装置[19],模拟深海海水腐蚀介质参照实海暴露海域的深海环境因素参数配置,主要参数如下:压力为10 MPa,pH为7.5,温度为4.5 ℃,溶解氧为100 μmol/L。模拟实验装置利用海水循环增压系统及压力传感器实现压力的控制,借助温度传感器及恒温机来调节温度,通过溶氧量传感器及精密质量流量控制器保证溶氧量的稳定,并设置有pH值、盐度在线监控系统,以此保证模拟实验条件与实海环境的一致性。室内模拟试验时间也为30 d。

腐蚀实验结束后,对每种缝隙试样进行宏观形貌观察;利用 FEI Quanta 250 扫描电子显微镜(SEM)对试样表面进行微观形貌观察;使用 KEY-ENCE 200 series激光共聚焦显微镜对每种缝隙试样腐蚀形貌特征进行定量化分析表征。

电化学测试采用 AUTOLAB PASTAT 302N电化学工作站,采用三电极体系,工作电极为缝隙构型试样,参比电极为饱和甘汞电极 (SCE),对电极为铂电极,参照ASTM-G61标准进行循环动电位极化法进行测试[20]。316L缝隙试样进行循环动电位极化测试之前要在-0.8 VSCE下恒电位极化5 min,当试样的开路电位 (OCP) 稳定后再进行相关电化学测试;扫描从OCP以下100 mV开始,当腐蚀电流密度达到1 mA/cm2时反向扫描,正、反向扫描的扫描速率均为0.167 mV/s。

2 结果与讨论

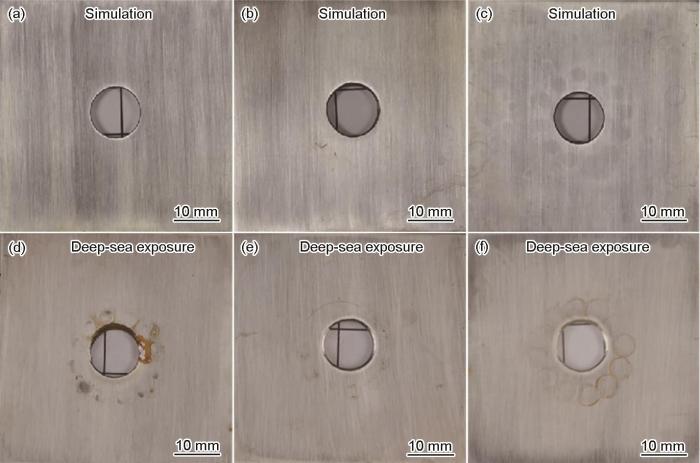

图2显示了3种缝隙构型试样在实海环境 (1000 m)和模拟深海环境浸泡30 d后的宏观形貌。在模拟深海1000 m环境中316L-316L、316L-PTFE、316L-NBT缝隙构型腐蚀较为轻微,整个试样表面都没有明显的腐蚀产物,依然保持金属光泽。而实海环境暴露后的试样表面均发现明显的腐蚀迹象,316L-316L试样的缝隙边界存在锈斑且分布不均匀,缝隙的内部区域也已经变暗发黑,说明发生了较为严重的局部腐蚀,316L-PTFE试样缝隙边界处只存在少量锈斑,316L-NBT试样的锈斑也集中分布在缝隙边缘。对比分析可知,相较于模拟实验环境,316L-316L、316L-PTFE、316L-NBR在实海1000 m环境中发生了更为明显的缝隙腐蚀。

图2 不同缝隙试样在模拟深海及实海环境中浸泡30 d后的宏观形貌

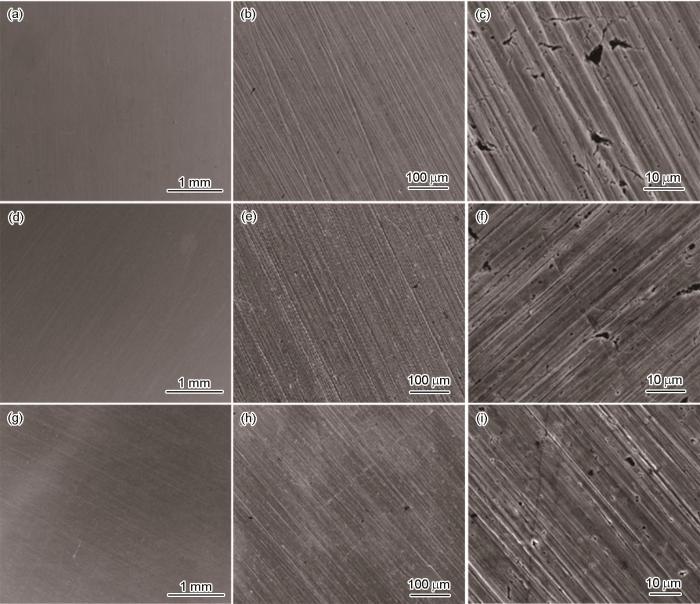

图3为不同缝隙试样在模拟深海1000 m浸泡30 d后的微观腐蚀形貌。低放大倍数下的照片显示3种缝隙试样的微观腐蚀形貌基本相同,缝隙边缘及内部均未见明显的腐蚀现象。进一步放大观察后发现缝隙区域存在一些尺寸较小的点蚀坑,且316L-316L缝隙中的点蚀坑大小和深度都超过其他两种缝隙构型。

图3 不同缝隙试样在模拟深海环境中浸泡30 d后的腐蚀形貌

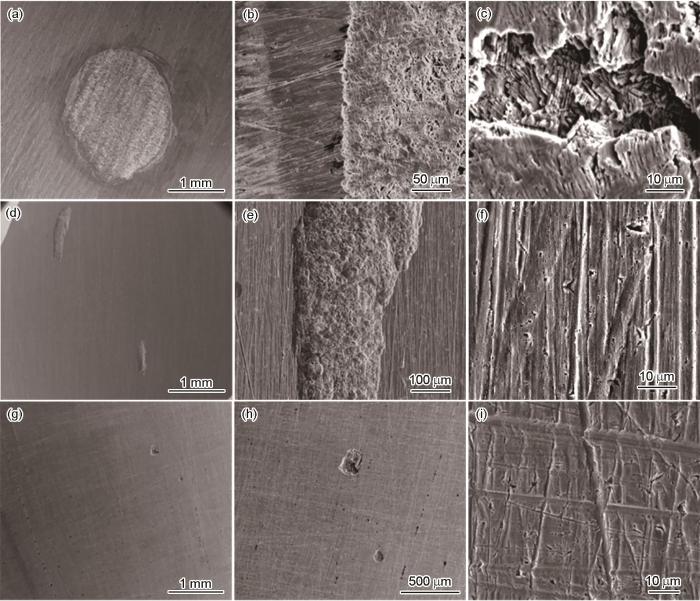

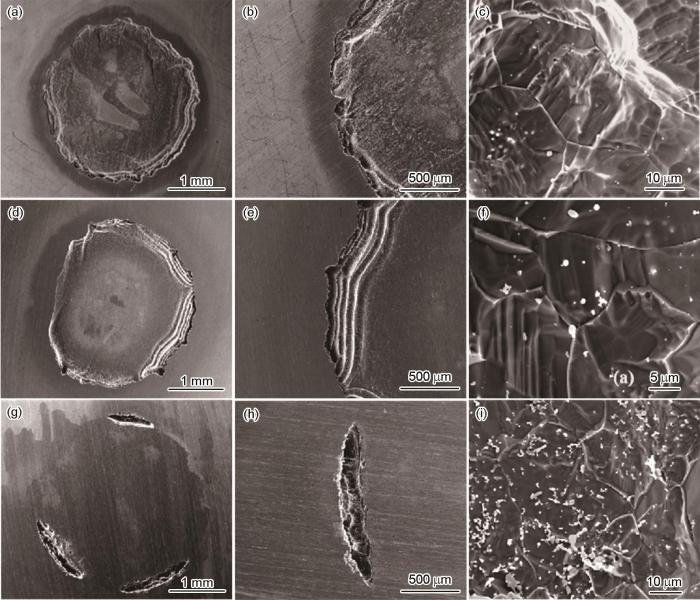

图4显示了不同缝隙试样在实海1000 m浸泡30 d后的微观腐蚀形貌。从图4a~c可以观察到316L-316L试样的缝隙边界较为清晰,缝隙内部表面几乎全部发生了腐蚀,表面变得凹凸不平,在高倍镜下可以观察到腐蚀坑内呈条纹状的腐蚀形貌。316L-316L试样产生了较大面积的腐蚀区域,这是由于在腐蚀过程中缝隙构型的两个金属平面都受到了腐蚀溶解,表面会形成凹坑造成缝隙宽度的扩大,使海水逐渐渗透到缝隙内部导致了基体的进一步腐蚀。从图4d-e可以看出,316L-PTFE试样在缝隙边界处存在明显的腐蚀区域,但腐蚀并没有遍及整个缝隙边界,腐蚀坑内呈沟壑状不规则的腐蚀形貌,缝隙内部大部分区域没有明显的腐蚀迹象,说明其腐蚀程度低于316L-316L试样。与金属相比,PTFE材料在海水中并不会发生腐蚀,其与金属构成的缝隙宽度要更窄且扩展速度小,加上实验浸泡周期较短,海水向缝隙内部扩散缓慢,使得试样的缝隙内部几乎没有发生腐蚀,而缝隙边界处的点蚀坑能逐渐得到充分的发展,开始沿垂直于试样表面的方向扩展,因此在缝隙边界处存在较深的条带状腐蚀区域。而从图4g~i可见,316L-NBR试样的腐蚀最为轻微,只在缝隙边缘部分区域发现尺寸很小的腐蚀坑。这是由于质地柔软易变形的橡胶与金属能紧密接触,海水很难扩散进入缝隙内部,但在两种材料接触的边缘部分区域形成了能发生缝隙腐蚀的缝隙构型尺寸,进而引发了缝隙腐蚀现象。

图4 不同缝隙试样在实海环境中浸泡30 d后的腐蚀形貌

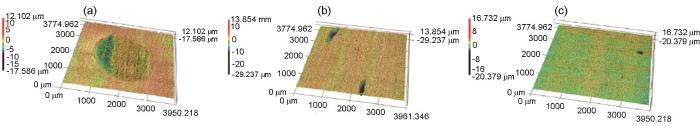

采用激光共聚焦显微镜进一步对实海暴露后的试样进行了表面微观定量分析。图5为316L与不同材料接触面试样在实海1000 m环境中暴露30 d后经过除锈处理后的表面3D轮廓图。可以看出,316L-316L试样缝隙区域形成明显的圆形腐蚀坑,缝隙区域都发生了均匀的腐蚀减薄;316L-PTFE试样只在缝隙外边界处存在较深较大的腐蚀坑,腐蚀倾向于向纵深发展,向缝隙内部扩展速率缓慢;316L-NBR试样只在缝隙边界处发现有尺寸较小的点蚀坑,未见明显的横向扩展迹象。通过进一步测量可以得出:316L-316L试样的最大缝隙腐蚀坑深度约为18 μm,316L-PTFE试样的最大深度约为30 μm,316L-NBR试样的最大深度约为20 μm。

图5 不同缝隙试样在实海环境中浸泡30 d后的表面三维形貌

通过在实海1000 m深海环境下暴露30 d的腐蚀试验可以初步得出,3种不同材料接触形成的缝隙构型在深海环境下都可以发生缝隙腐蚀现象,316L-316L试样缝隙区域发生了均匀的腐蚀减薄,缝隙腐蚀从边缘向缝隙内部的横向扩展速率较快,但腐蚀坑的深度相对较浅;而316L-PTFE和316L-NBR等惰性材料接触缝隙构型试样,只在缝隙边缘部分区域发生了局部腐蚀现象,且其腐蚀坑的深度远大于316L-316L缝隙构型,呈现出向纵深发展的腐蚀扩展倾向。因此,尽管从腐蚀形貌上看316L与同种材料接触形成的缝隙腐蚀更明显,但316L与PTFE、NBR等惰性材料接触形成的缝隙构型更容易产生严重的缝隙腐蚀穿孔风险。需要说明的是,目前只进行了为期30 d的深海腐蚀实验,初步获得了316L不锈钢与不同材料接触缝隙构型在深海环境下的缝隙腐蚀萌生和短期腐蚀行为,随着服役周期的延长,不同构型缝隙腐蚀进一步的扩展行为和规律还有待于更系统深入的研究。

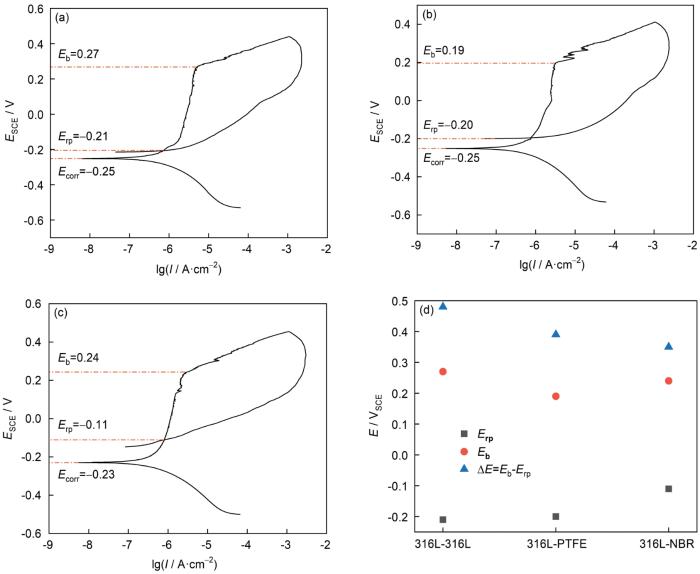

为了进一步研究316L不锈钢与不同材料接触缝隙构型的腐蚀电化学行为,对不同类型接触面缝隙试样在模拟海水中进行了循环动电位极化曲线测试,结果如图6所示。在电位正向扫描过程中,测得316L-316L试样、316L-PTFE试样、316L-NBR试样的腐蚀电位 (Ecorr) 分别为-250、-250和-230 mV。在向阳极方向电位扫描过程中,极化曲线呈现自钝化的特征,当达到破钝电位(Eb)时,局部腐蚀发生,阳极电流密度急剧增加。316L-316L试样的缝隙腐蚀破钝电位为270 mV,316L-NBR试样的破钝电位为240 mV,316L-PTFE试样最小为190 mV。当试样的电流密度达到1×10-3 A·cm-2时,进行反向电位扫描,回扫电流密度显著大于正向扫描电流密度,出现明显滞后环。当回扫电位达到保护电位 (Erp) 时,试样的腐蚀电流密度又达到较低的水平。测量得到316L-316L试样、316L-PTFE试样、316L-NBR试样的保护电位分别为-210 mV、-200 mV、-110 mV。通常可通过测量Eb、Erp以及?E (?E=Eb-Erp) 的数值来确定不锈钢发生缝隙腐蚀的难易程度,?E值越大,金属越容易发生缝隙腐蚀[18]。图6d总结了3种不同缝隙试样的Eb、Erp和?E值,对比可得:Eb(PTFE)<Eb(NBR)<Eb(316L),Erp(316L)<Erp(PTFE)<Erp(NBR),?E(NBR)<?E(PTFE)<?E(316L)。综合分析,316L-316L试样显示出最高的缝隙腐蚀倾向,而316L-NBR试样最低,316L-PTFE试样介于两者之间,电化学测试的结果与深海实海腐蚀和室内模拟深海腐蚀结果一致。

图6 不同缝隙试样在模拟海水中的循环动电位极化曲线及其Eb, Erp和E对比图

图7为不同缝隙构型试样在模拟海水中循环动电位极化测试后的微观腐蚀形貌。可以观察到316L-316L试样缝隙腐蚀现象极为明显,缝隙区域同样发生了全面的腐蚀减薄现象;316L-PTFE试样和316L-NBR试样都呈现了明显的缝隙边缘择优腐蚀现象,且前者的蚀坑面积和深度都明显大于后者,电化学腐蚀后的缝隙腐蚀微观形貌和现象与实海暴露试验结果基本一致。

图7 不同缝隙试样在模拟海水环境中循环动电位极化测试后的腐蚀形貌

3 结论

(1) 实海1000 m深海环境中暴露30 d的腐蚀评价结果显示,3种不同接触材料缝隙构型在深海环境下都可以发生缝隙腐蚀现象,316L同种材料试样缝隙区域发生了均匀的腐蚀减薄,但腐蚀坑的深度相对较浅;而316L与PTFE和NBR等惰性材料接触构成的缝隙,只在缝隙边缘部分区域发生了局部腐蚀现象,呈现出向纵深发展的腐蚀扩展倾向。

(2) 电化学测试结果显示,316L-316L试样显示出最高的缝隙腐蚀倾向,而316L-NBR试样最低,316L-PTFE试样介于两者之间。腐蚀微观形貌也证实同种材料接触形成的缝隙腐蚀更明显,但316L与PTFE、NBR等惰性材料接触形成的缝隙构型,其局部腐蚀更容易在缝隙边缘向纵深扩展,缝隙腐蚀穿孔风险较高,需要引起关注。

(3) 对于316L不锈钢与不同材料接触缝隙腐蚀评价方法对比研究可知,尽管室内深海模拟试验可以获得与深海实海暴露试验相一致的腐蚀规律,但在同样试验周期内,实海环境的缝隙腐蚀远比室内模拟环境更加严重,说明通过室内深海模拟试验进行材料深海腐蚀评价时,需要更加关注室内外的相关性和一致性。

参考文献

1 Wang X L, Yu Q, Wang Y. Research status of deep-sea materials and corrosion protection technology [J]. Total Corros. Control, 2018, 32(10): 80

1 王勋龙, 于 青, 王 燕. 深海材料及腐蚀防护技术研究现状 [J]. 全面腐蚀控制, 2018, 32(10): 80

2 Cao P, Zhou T T, Bai X Q, et al. Research progress on corrosion and protection in deep-sea environment [J]. J. Chin. Soc. Corros. Prot., 2015, 35: 12

2 曹 攀, 周婷婷, 白秀琴 等. 深海环境中的材料腐蚀与防护研究进展 [J]. 中国腐蚀与防护学报, 2015, 35: 12

3 Zhou J L, Li X G, Cheng X Q, et al. Research progress on corrosion of metallic materials in deep-sea environment [J]. Corros. Sci. Prot. Technol., 2010, 22: 47

3 周建龙, 李晓刚, 程学群 等. 深海环境下金属及合金材料腐蚀研究进展 [J]. 腐蚀科学与防护技术, 2010, 22: 47

4 He X S, Lü P, He X, et al. New development of the research on corrosion of meatal structrues in deep-sea environment [J]. Environ. Eng., 2014, 32(S1): 1020

4 何筱姗, 吕 平, 何 鑫 等. 关于深海环境下金属结构腐蚀的研究新进展 [J]. 环境工程, 2014, 32(S1): 1020

5 Zhang P H, Li X C, Tong H T, et al. Corrosion behavior of 10CrNi3MoV steel in deep-sea environment of western pacific [J]. J. Chin. Soc. Corros. Prot., 2022, 42: 1075

5 张彭辉, 李显超, 仝宏涛 等. 10CrNi3MoV钢在西太平洋深海环境下的腐蚀行为研究 [J]. 中国腐蚀与防护学报, 2022, 42: 1075

doi: 10.11902/1005.4537.2021.328

6 Zhang Z Q, Chen Z B, Dong Q J, et al. Galvanic corrosion behavior of low alloy steel, stainless steel and Al-Mg alloy in simulated deep-sea environment [J]. J. Chin. Soc. Corros. Prot., 2022, 42: 417

6 张泽群, 陈质彬, 董其娟 等. 低合金钢、不锈钢和铝镁合金在模拟深海环境中的电偶腐蚀行为研究 [J]. 中国腐蚀与防护学报, 2022, 42: 417

doi: 10.11902/1005.4537.2021.166

7 Wang W W, Guo W M, Zhang H X. Research on the corrosion of stainless steel in deep ocean [J]. Equip. Environ. Eng., 2010, 7(5): 79

7 王伟伟, 郭为民, 张慧霞. 不锈钢深海腐蚀研究 [J]. 装备环境工程, 2010, 7(5): 79

8 Liu D Y, Wang M M, Zhang L, et al. Localized corrosion law of 316L stainless steel in deep seawater [J]. Equip. Environ. Eng., 2019, 16(1): 102

8 刘殿宇, 王毛毛, 张 亮 等. 316L不锈钢在海洋深水环境中的局部腐蚀规律 [J]. 装备环境工程, 2019, 16(1): 102

9 Zhao B J, Fan Y, Li Z Z, et al. Crevice corrosion behavior of 316L stainless steel paired with four different materials [J]. J. Chin. Soc. Corros. Prot., 2020, 40: 332

9 赵柏杰, 范 益, 李镇镇 等. 不同类型接触面对316L不锈钢缝隙腐蚀的影响 [J]. 中国腐蚀与防护学报, 2020, 40: 332

doi: 10.11902/1005.4537.2019.198

10 Larché N, Thierry D, Debout V, et al. Crevice corrosion of duplex stainless steels in natural and chlorinated seawater [J]. Rev. Metall., 2011, 108: 451

doi: 10.1051/metal/2011080

11 Li H X, Li D P, Wang M M, et al. Crevice corrosion of 316L stainless steel in coastal waters of South China Sea [J]. Equip. Environ. Eng., 2021, 18(1): 98

11 李慧心, 李大朋, 王毛毛 等. 316L不锈钢在南海环境中的缝隙腐蚀行为研究 [J]. 装备环境工程, 2021, 18(1): 98

12 Hu L H, Zhang Y N, Chang W, et al. Pitting and crevice corrosion behaviors of 2507 duplex stainless steel in deep water environment of the South China Sea [J]. Corros. Prot., 2022, 43(6): 33

12 胡丽华, 张玉楠, 常 炜 等. 2507双相不锈钢在南海深水环境中的点蚀和缝隙腐蚀行为 [J]. 腐蚀与防护, 2022, 43(6): 33

13 Song J W, Wang M M, Zhang L, et al. Corrosion behavior of 2205 duplex stainless steel in deep seawater of South China Sea [J]. Corros. Prot., 2019, 40(12): 898

13 宋积文, 王毛毛, 张 亮 等. 2205双相不锈钢在南海深水环境中的腐蚀行为 [J]. 腐蚀与防护, 2019, 40(12): 898

14 Peng W S, Hou J, Ding K K, et al. Corrosion behavior of 304 stainless steel in deep-sea environment [J]. J. Chin. Soc. Corros. Prot., 2019, 39: 145

14 彭文山, 侯 健, 丁康康 等. 深海环境中304不锈钢腐蚀行为研究 [J]. 中国腐蚀与防护学报, 2019, 39: 145

doi: 10.11902/1005.4537.2018.103

15 Duan T G, Peng W S, Ding K K, et al. Long-term field exposure corrosion behavior investigation of 316L stainless steel in the deep-sea environment [J]. Ocean Eng., 2019, 189: 106405

doi: 10.1016/j.oceaneng.2019.106405

16 National Environmental Protection Agency. Sea water quality standard [S]. Beijing: China Environmental Science Press, 2004

16 国家环境保护局. 海水水质标准 [S]. 北京: 中国环境科学出版社, 2004

17 ASTM. Standard guide for crevice corrosion testing of iron-base and nickel-base stainless alloys in seawater and other chloride-containing aqueous environments [S]. West Conshohocken: ASTM International, 2015

18 Cai B P, Liu Y H, Tian X J, et al. An experimental study of crevice corrosion behaviour of 316L stainless steel in artificial seawater [J]. Corros. Sci., 2010, 52: 3235

doi: 10.1016/j.corsci.2010.05.040

19 Li X G, Cheng X Q, Dang J J. An experimental device for corrosion performance of testing materials in simulated deep-sea environment [P]. Chin Pat, 101769853A, 2010

19 李晓刚, 程学群, 党建军. 一种用于测试材料在模拟深海环境腐蚀性能的实验装置 [P]. 中国专利, 101769853A, 2010)

20 ASTM. Standard test method for conducting cyclic potentiodynamic polarization measurements for localized corrosion susceptibility of iron-, nickel-, or cobalt-based alloys [S]. West Conshohocken: ASTM International, 2014

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414