摘要

构建了喷射式空蚀实验装置,开展了新型共晶高熵合金NiCoCrFeNb0.45 的抗空蚀性能测试,利用灰度共生矩阵和二值化图像方法,开发了基于图像智能识别的空蚀损伤新型表征方法,实现了空蚀分布形态的数字化分析和空蚀局部损伤的微观评估。结果表明:NiCoCrFeNb0.45的空蚀损伤机制为空泡溃灭造成的形变坑以及加工硬化造成的疲劳裂纹;NiCoCrFeNb0.45的双相共晶组织包含了高硬度的Laves相和高韧性的FCC相,实现了高硬度和高韧性的平衡,相比04Cr13Ni5Mo和45钢具有更优异的抗空蚀性能;利用灰度共生矩阵提取的空蚀图像标准差、能量值和熵值等特征参数表明NiCoCrFeNb0.45空蚀损伤形态分布最为简单,空蚀程度最轻;图像二值化方法可获取材料表面大规模蚀坑群的分布规律,NiCoCrFeNb0.45的空蚀率为8.1%,显著低于另两种材料。该研究为水力机械的空蚀损伤评估及材料防护提供了新的理论参考。

关键词: 水力机械 ; 抗空蚀材料 ; 图像识别 ; 共晶高熵合金 ; 损伤评估

本文引用格式

王凯, 李晨沛, 卢金玲, 王振江, 王维. NiCoCrFeNb0.45 共晶高熵合金在水力机械中的抗空蚀性能研究. 中国腐蚀与防护学报[J], 2023, 43(5): 1079-1086 DOI:10.11902/1005.4537.2022.288

WANG Kai, LI Chenpei, LU Jinling, WANG Zhenjiang, WANG Wei. Cavitation Resistance of NiCoCrFeNb0.45 Eutectic High Entropy Alloy for Hydraulic Machinery. Journal of Chinese Society for Corrosion and Protection[J], 2023, 43(5): 1079-1086 DOI:10.11902/1005.4537.2022.288

水力机械内部流体的复杂流动导致了压力变化区的存在,使得空泡在低压区形成,在高压区溃灭产生微射流,进而形成局部压力冲击波对水力机械金属材料反复作用,最终诱发严重的空蚀损伤[1~4]。金属材料的损失一方面会使叶轮失去质量均匀性,产生高振幅的振动导致设备失效,另一方面由于流道内部水动力形态的改变,可能会出现动态非定常问题,造成额外的水力损失,降低水力机械的效率[5~7]。目前水力机械常用的碳钢和不锈钢材料抗空蚀性能较弱,因此开发新型抗空蚀材料并对其抗空蚀性能进行表征,对于保障水力机械的长周期安全高效运行具有重要意义。

研究[8~10]表明材料的高强度和良好的韧性有助于显著降低空蚀损伤,拥有优越抗空蚀表面性能的高熵合金逐渐引起了关注。Yeh等[11]首次提出了高熵合金的概念:与传统合金采用一两种元素作为主元素不同,高熵合金采用不少于4或5种元素作为主元素,每种元素的比例在5%~35%之间。这种类型的合金是多种元素共同作用形成的,因而表现出与传统合金不同的特点。这种多主元体系中的高混合熵有助于形成热力学稳定的固溶体[12],主要包括韧性较好的FCC相,或硬度较高的BCC相。这种独特的晶体结构使高熵合金表现出许多优异的性能,如高硬度和高断裂韧性[13]。然而,如何平衡高熵合金的强度和韧性至关重要。一些FCC或BCC单相高熵合金由于只具有高强度或者高韧性,其抗空蚀性能并不显著。为了实现高强度和高韧性的平衡,许多学者提出了共晶高熵合金,它是由高塑性相和高强度相共晶生长形成的具有规则片状或棒状微结构的新型复合材料,因此同时拥有高强度和良好的韧性[14~18],可用于水力机械中抵抗空蚀和磨蚀损伤,而目前针对其抗空蚀性能的研究较为缺乏。

在抗空蚀性能表征方面,多数研究采用失重量和失重速率等指标,或结合表面形貌进行定性分析。然而,失重量和失重速率只是试样整体损伤程度的平均化数值,并不能反映试样表面不同位置的损伤程度;对损伤表面形貌的观测多为损伤坑形貌的定性分析,而损伤坑的大小、数量和面积难以确定,因此对空蚀局部损伤的评价多为宏观研究,难以从微观角度来表征其局部损伤的差异。针对这一问题,将材料空蚀表征和图像智能识别结合起来,通过对材料表面局部损伤的微观特征进行采集、存储和数字化,结合现代数学理论和方法,对材料空蚀形貌图像进行特征参数提取和分析,从而实现对其空蚀局部损伤的分析,这对提高材料空蚀失效评估的准确性和高效性具有重要意义,同时也为水力机械空蚀损伤规律的表征提出了新的思路。

本文通过空蚀实验装置研究了新型共晶高熵合金NiCoCrFeNb0.45的空蚀行为,同时对另外两种水力机械材料在相同条件下的抗空蚀性能进行了对比。基于二值化变换和灰度共生矩阵的数字图像处理方法,对扫描电镜采集的空蚀图像进行特征值提取与分析,实现了对水力机械金属材料表面空蚀形貌微观特征的智能化评估,为减缓水力机械的空蚀损伤提供了材料方面的重要参考,同时也为水力机械空蚀损伤的标准化评价提供了关键技术支撑。

1 实验方法

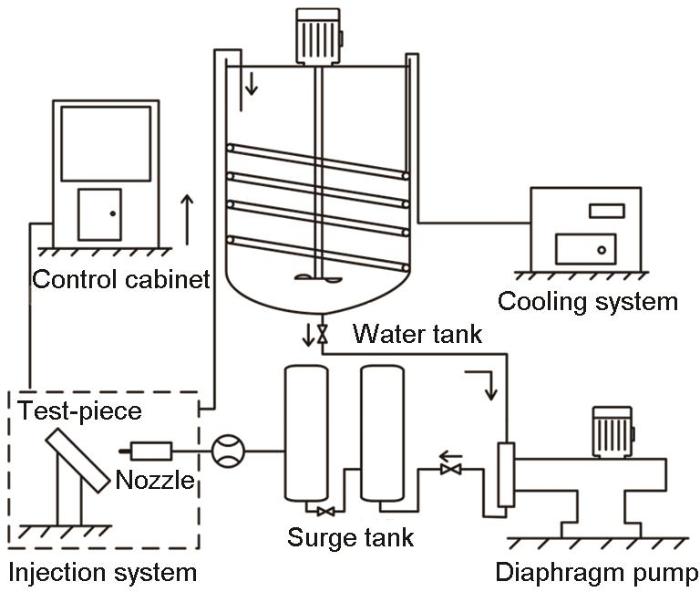

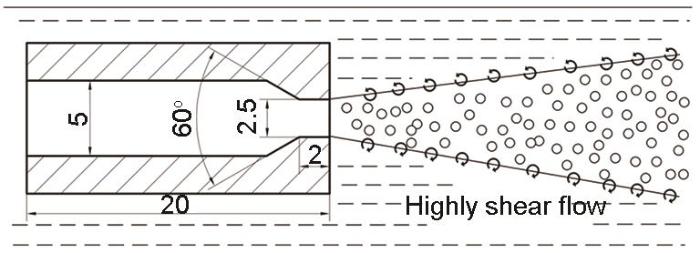

空蚀实验系统主要由储水罐、缓冲罐、隔膜泵、控制系统、喷射系统和冷却系统组成,如图1所示。在空蚀实验中,储水罐中的水流进入加压隔膜泵,进而获得整个实验装置的水循环动力。然而,加压隔膜泵输出的流量是以脉动形式存在的,压力不稳定,可能会导致测试结果不准确。因此,在隔膜泵之后接入缓冲罐,使得流量压力可以达到恒定值,将脉动流转变为稳定的高压流。高压流体随后进入锥形空化射流喷嘴,如图2所示。将喷嘴和试件浸入液面以下,增加射流的剪切程度,同时要避免深度过深造成射流区域围压过大,抑制空化。射流在淹没状态下会形成一个高度剪切流动区域,射流边界存在很大的速度梯度,水的黏性力和反向压差的作用使得射流边界产生漩涡,随着射流距离的增加,漩涡发生点向射流中心移动。漩涡导致射流局部压力降低,当低于水的饱和蒸气压力时,空泡产生,大量空泡随射流到达试件表面,随后空泡溃灭产生的微射流和冲击波效应使试件表面发生空蚀。由于常用的振动空蚀设备难以模拟水力机械的旋涡型空化流态,因此本文选用了喷嘴来产生类似于水力机械空化时的强涡流流态,可以更好地模拟水力机械的空化条件。实验中,对每种材料均进行12 h的垂直射流空蚀。为了消除流体温度对测试结果的影响,在储水罐后方接入冷却循环系统来保证流体温度的恒定。此外,为了消除其它因素的影响,实验所用的流体介质为去离子水。

图1 喷射空蚀实验装置

图2 喷嘴结构示意图

NiCoCrFeNb0.45样品的制备采用纯度为99.95%的元素Ni、Co、Cr、Fe和Nb。将非自耗钨极磁控电弧炉工作腔抽至真空,再通入纯度为99.99%的高纯Ar作为保护气体,把上述单质原料混合一起放入非自耗钨极磁控电弧炉里,重复熔炼4次制得NiCoCrFeNb0.45母合金锭[19]。另外,由于水力机械中广泛使用04Cr13Ni5Mo不锈钢和45钢,因此在空蚀实验中选取这两种材料进行对比。每件试样均加工成44 mm×12 mm×6 mm的尺寸,然后用砂纸进行打磨、抛光,直至显微镜下观察表面没有划痕,最后放入无水乙醇中进行超声波清洗并用惰性气体吹干。利用维氏硬度计 (HMV-T2) 和力学性能测试仪 (INSTRON 3382) 测得NiCoCrFeNb0.45的硬度、屈服强度和极限强度分别为545 HV, 1280 MPa和2321 MPa,约为04Cr13Ni5Mo和45钢的2~4倍,展现了优越的力学性能。利用扫描电镜 (MERLIN Compact, SEM)获得了3种材料的空蚀二维形貌。通过激光共聚焦显微镜 (OLYMPUS OLS4000) 扫描得到3种材料空蚀后的表面粗糙度形貌。

2 基于灰度共生矩阵和二值图像的空蚀形貌特征识别模型

为了能够提取和分析空蚀形貌图像特征,首先需要将SEM采集到的空蚀形貌图像进行数字化处理,从而将空蚀形貌图像转变为特定的数字矩阵形式,然后利用各种函数关系处理方法进行图像特征值提取,基于灰度共生矩阵和二值化图像处理方法建立空蚀形貌特征识别模型。

空蚀图像可定义为一个二维函数f(i,j),其中i和j是空间位置坐标,而任何一个空间位置坐标(i,j)处的函数值f(i,j)代表该位置的图像灰度值。假设原始图像转化为M行N列的图像,空间位置坐标(i,j)和函数值f(i,j)成为有限的离散数值,该图像称之为数字图像。数字化的空蚀形貌图像实质上就是将一个二维连续函数进行离散,近似为一个M×N的数值矩阵,表示为[20]:

在由多个像素点组成的图像矩阵中,一个像素点称为一个图像单元,任意一个值f(i,j)都与空间坐标(i,j)处的一个图像单元(像素点)相对应,且f(x,y)∈[0, L-1],L为图像的灰度级。灰度值越小,代表该处的损伤越严重,从而可以将数字化图像与空蚀损伤联系起来,在此基础上利用数字化图像提取特征值的方法可实现定量识别空蚀特征及严重程度。

2.1 基于灰度共生矩阵的空蚀形貌特征值提取

获得空蚀形貌图像的数字化矩阵后,基于空蚀形貌图像中的像素点与灰度值的空间分布对应关系,可以提取其统计特征量,如均值、方差、标准差、能量和熵等,进而来定量对比空蚀的严重或复杂程度。

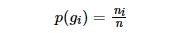

对于0~255灰度级的空蚀形貌图像来说,其灰度统计是一个一维的离散函数,可以通过下式进行表示[21]:

(2)

(2)

式中,gi 表示空蚀形貌图像f(i,j)的第i级灰度值,p(gi )表示第i级灰度值gi 出现的概率,ni 表示空蚀形貌图像f(i,j)中灰度值等于gi 的像素点的数量,n表示空蚀形貌图像f(i,j)中像素点的总数量。

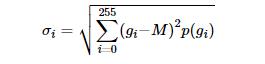

空蚀形貌图像f(i,j)的标准差σi 表示为[20]:

空蚀形貌图像f(i,j)的能量Eenergy用于反映图像不同区域灰度等级分布的分散性,表示为[20]:

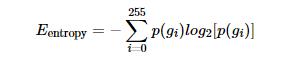

空蚀形貌图像f(i,j)的熵Eentropy反映图像内容的随机性,可以用来表征空蚀形貌图像纹理的复杂程度,它可以表示为[20]:

式中,当Eentropy=0时,表示空蚀形貌图像中无纹理。

2.2 基于二值图像的大规模蚀坑群几何分布特征提取

空蚀测试后的材料表面存在着大量几何尺寸不同的蚀坑,一方面肉眼难以准确获取蚀坑数量,另一方面由于蚀坑形状具有显著的不规则性,且不同区域蚀坑形状复杂多变,因此难以通过传统的几何方法精确地计算出试样表面分布的不同蚀坑的面积大小。针对这一问题,可采用阈值法对空蚀图像进行二值化处理,提取图像区域参数,进而获取不同位置处蚀坑的几何分布特征。

对于空蚀形貌图像,为了明确区分空蚀区域和材料基体,设定空蚀区域和材料基体区域的灰度阈值分别为Tc和Tm,将空蚀形貌图像中(i,j)位置处图像像素点的灰度值转换为g(i,j) [20]:

其它

通过对图像进行二值化处理后,就可以将空蚀形貌图像中的不同区域分离开来。图像中像素之间关系的确定十分重要,对于某二值图像g(x,y),设其中某一像素点p在由只有0,1两个数字所构成的数据矩阵中的位置是(x,y),则在点p的水平方向、垂直方向以及4个对角方向的相邻像素点就形成了像素点p的8个邻域。在识别以八邻域约束的二值图像时,可以分别将材料空蚀区域和基体区域设置为前景色 (白色,取值为1) 和背景色 (黑色,取值为0)。设二值图像中某一像素点 (x,y) 的取值为1,当其与相邻的水平方向、垂直方向以及对角方向上的8个像素点的取值都相同时,则该点属于空蚀区域的内部像素点;当其只与相邻的8个像素点中的1个以上取值不同时,则该点是属于空蚀区域的边界像素点;当其与相邻的8个像素点的取值都不相同时,则该点是孤立的像素点。同理,对于二值图像中取值为0的基体区域的像素点也是以此判断。因此,在二值图像识别中,总像素点集合为A,取值为1的空蚀区域内部像素点和边界像素点可形成空蚀集合C={1},孤立的像素点构成集合Cs={1},进而可以利用集合C和集合Cs的和来表示空蚀坑的数量,集合中像素点的数量可表征空蚀坑面积,最终可以通过下式评估出二值图像中的空蚀率[22]:

3 结果与分析

3.1 空蚀二维形貌分析

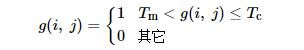

由于所有试件在开始测试前已打磨至没有划痕,因此试件表面空蚀后的粗糙度能够反映出不同材料的空蚀程度,3种材料空蚀后的表面粗糙度曲线如图3所示,横轴代表扫描长度,纵轴代表材料表面的起伏高度。粗糙度越大,表明材料表面的空蚀坑越深,反之表明材料表面越光滑,空蚀程度更轻。NiCoCrFeNb0.45、04Cr13Ni5Mo和45钢3种试件射流中心区域的空蚀深度分别为1.8、3.5和4.9 μm,NiCoCrFeNb0.45的粗糙度明显小于04Cr13Ni5Mo和45钢,这是由于NiCoCrFeNb0.45的层状共晶组织是包含Laves相和FCC相的双相构成,Laves相属于硬相,Nb的加入使其体积分数增大,增强了晶格畸变,与高韧性的FCC相组成的共晶片层结构具有较小的间隙,起到固溶强化的作用,这使它不仅具有较高的硬度还拥有极好的韧性,导致其优越的抗空蚀能力。

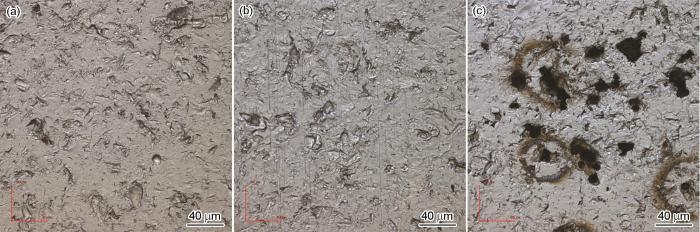

图3 3种材料的空蚀粗糙度

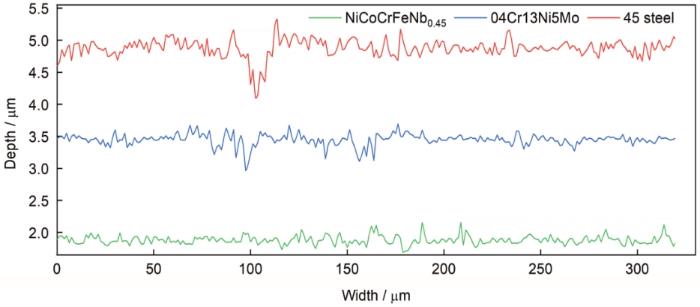

3种材料的空蚀二维形貌如图4所示。3种材料表面都布满形状尺寸差异较大且方向各异的形变坑和疲劳裂纹。45钢含有大量的铁素体,空蚀坑使材料内部的组织暴露出来,非常容易发生锈蚀,图4c展示了45钢表面的黄褐色锈迹以及生锈发黑的空蚀坑。NiCoCrFeNb0.45由空化现象造成的形变坑如图5a所示,流体中的气泡溃灭后产生的冲击波或者形成的微射流造成了材料表面的挤压凹陷,类似于圆形颗粒冲击的机械作用。NiCoCrFeNb0.45的延伸率达到了27.9%,而45钢的延伸率为16%,因此NiCoCrFeNb0.45相比45钢具有优良的延展性,导致其形变坑边缘多呈现圆弧状,而45钢的蚀坑则具有边角性。另一方面,气泡的溃灭发生在极短的时间内,每一次气泡的溃灭都会对材料表面产生加工硬化作用,所积聚的残余压应力会增加材料表层组织的硬度,同时降低其延展性。这部分组织逐渐由延性转变为脆性,经过大量气泡溃灭的反复作用,逐渐产生了疲劳裂纹,随着时间的推移,小裂纹连接起来,形成较大的裂纹深沟,如图5b所示,这种脆性裂纹与固体颗粒造成的微切削明显不同,是一种从外向内的金属疲劳过程。裂缝处的表面发生脆化,而其深层组织保持着原有的延展性,当冲击大于表面脆化组织的极限强度时发生开裂,逐渐向内部蔓延,产生具有一定深度的疲劳裂纹[23]。

图4 3种材料空蚀后表面形貌

图5 NiCoCrFeNb0.45表面的损伤特征

3.2 基于灰度共生矩阵的空蚀图像特征值分析

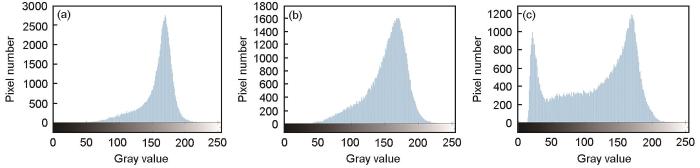

图6所示为3种材料的空蚀图像灰度值分布图,其中NiCoCrFeNb0.45的灰度值主要在50~220范围,04Cr13Ni5Mo的灰度值范围在40~230,45钢的灰度值范围为10~220。由于灰度值越小,表明空蚀损伤越严重,因此NiCoCrFeNb0.45的空蚀损伤最轻,45钢最严重,这与图3空蚀粗糙度的测试结果相吻合;另一方面,NiCoCrFeNb0.45的灰度值分布最集中,45钢的灰度值分布最分散,反映出45钢的表面损伤分布最复杂,而NiCoCrFeNb0.45的表面损伤分布最简单。

图6 试件表面的灰度值分布规律

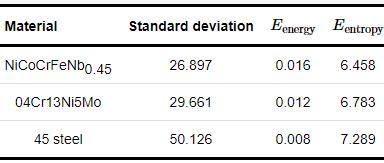

为了进一步定量对比材料表面空蚀损伤的严重程度和复杂程度,对不同材料的空蚀形貌图像进行基于灰度矩阵的统计特征值提取,具体提取结果如表1所示。标准差反映了图像像素灰度值与均值的离散程度,标准差越大说明图像越复杂,实际损伤程度越严重,试件表面的蚀坑越复杂。能量值反映了腐蚀形貌的分散性,能量值越大,形貌分布相对更均匀。熵指的是体系的混乱程度,即损伤的随机性,数值越大代表表面损伤程度越严重,表面的蚀坑信息越多。3种材料中NiCoCrFeNb0.45的标准差和熵均为最小,其能量值最大,反映其损伤程度最轻,且损伤分布也最为简单。

表1 空蚀形貌灰度特征值提取结果

从二维图像中可以得到材料的空蚀损伤机制,若能获得三维图像,可以更直观地识别材料表面空蚀损伤的严重程度及损伤特征。李智[24]发现图像中不同位置的灰度可表征其蚀坑的深度。本文通过激光共聚焦显微镜激光模式的扫描可以得到材料表面最高与最低点的实际高度,然后将高程差数据与图像的灰度值进行对应换算,图像灰度矩阵像素点的位置提供x和y坐标,灰度值经过换算可以得到z坐标,最终将扫描电镜采集的二维空蚀图像转化成三维图像。如图7所示,可以看出还原后的三维形貌准确地展现了不同材料的裂缝和蚀坑等典型空蚀形貌特征。NiCoCrFeNb0.45与04Cr13Ni5Mo表面主要为水射流中空泡破裂形成的小型形变坑和裂缝,45钢则具有面积较大、深度更深的蚀坑。从三维形貌的色差可以轻易比较出不同材料的空蚀程度,并且还可以进一步突显出材料的空蚀机制的差异。NiCoCrFeNb0.45的空蚀深度最浅,整体颜色占据冷色域,表面有明显的孤立凹坑以及较窄的裂缝,其抗空蚀性能最好。04Cr13Ni5Mo三维形貌颜色整体偏暖,代表其空蚀深度较深,表面形变凹坑更多,基本覆盖了整个表面,小的凹坑会连片形成大型蚀坑。45钢表面三维形貌基本占据了整个色域,其空蚀深度最深,空蚀坑面积最大,这是因为其延性较差,受到过量的冲击,组织会发生碎裂,形成凹坑。

图7 3种材料的三维空蚀形貌

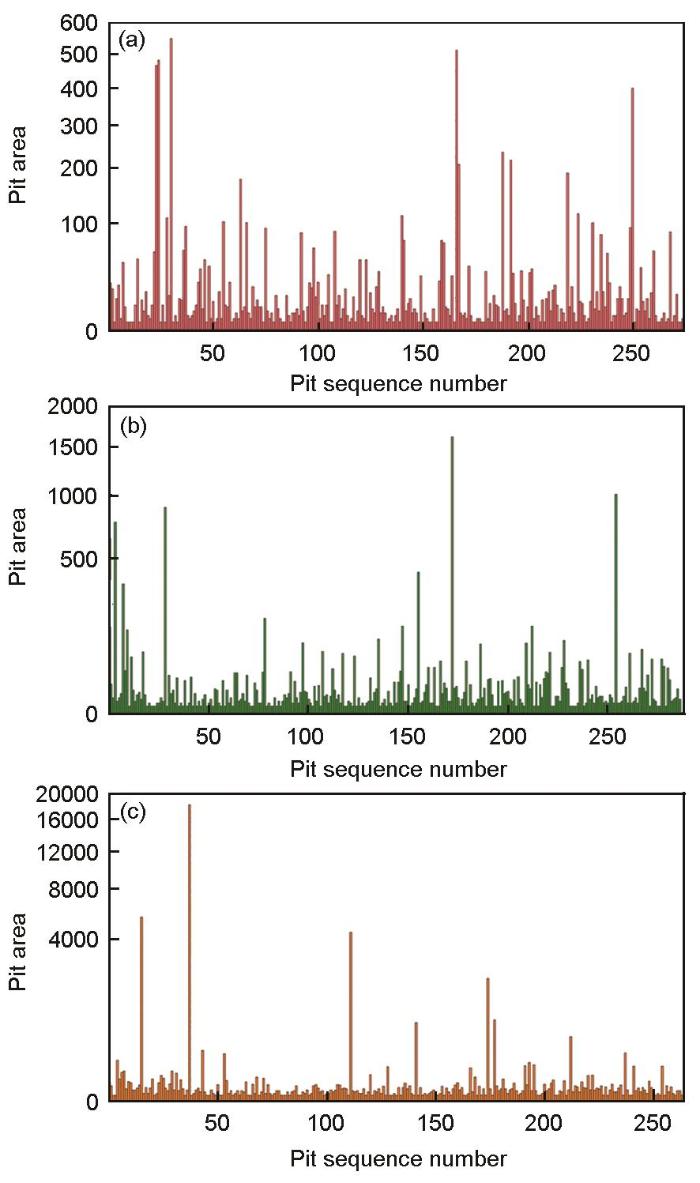

3.3 基于二值图像的大规模蚀坑群分布特征分析

在材料表面空蚀形貌图像中,虽然特征区域已从材料基体颜色中彻底脱离出来,但蚀坑的轮廓形状是不规则的,难以通过传统的几何学方法计算出区域的面积大小。而在采用基于二值图像的空蚀形貌特征提取方法时,能够以像素点数目多少衡量空蚀形貌图像中的特征区域的面积,并可统计出蚀坑的数目。其计算精度与空蚀形貌图像数字化后的数据矩阵大小有关,特征区域面积的计算精度与初始图像的离散程度成正比,即初始图像离散程度越高,特征区域面积的计算越精确。图8所示为3种材料表面的蚀坑数量及对应面积分布图,图中采用像素点数目衡量各蚀坑的面积大小,横坐标代表蚀坑的数量,纵坐标代表每个蚀坑的面积。可以看出,NiCoCrFeNb0.45试样表面蚀坑共有274个,其中最大蚀坑面积是548个像素点,总蚀坑面积为7285个像素点,空蚀率为8.1%;04Cr13Ni5Mo试样表面蚀坑共有286个,其中最大蚀坑面积是1604个像素点,总蚀坑面积为9635个像素点,空蚀率为10.4%;45钢试样表面蚀坑共有271个,其中最大蚀坑面积是18231个像素点,总蚀坑面积为35128个像素点,空蚀率为39%。NiCoCrFeNb0.45的最大蚀坑面积最小,总的蚀坑面积也是最小,同时其空蚀率远低于另外两种材料,反映其优越的抗空蚀性能。

图8 3种材料表面的蚀坑面积分布

4 结论

(1) NiCoCrFeNb0.45的双相组织由硬相Laves相和软相FCC相构成,固溶强化作用使其同时具有高强度和高韧性,导致其抗空蚀能力明显优于04Cr13Ni5Mo和45钢,空蚀深度低于另两种材料2~3倍。

(2) NiCoCrFeNb0.45的空蚀损伤机制为空泡溃灭造成的圆弧状形变坑以及由外向内的疲劳裂纹。

(3) 空蚀图像灰度共生矩阵提取的特征值表明NiCoCrFeNb0.45的灰度标准差和熵值均为3种材料中最小,能量值最大,体现其空蚀损伤形态分布最为简单,空蚀程度最轻。

(4) 基于图像二值化处理获得的大规模蚀坑分布特征表明NiCoCrFeNb0.45的单个蚀坑面积最小,蚀坑数量较少,总的空蚀率最低。

参考文献

1 Tong Y, Song Q N, Li H L, et al. A comparative assessment on cavitation erosion behavior of typical copper alloys used for ship propeller [J]. J. Chin. Soc. Corros. Prot., 2021, 41: 639

1 佟 瑶, 宋亓宁, 李慧琳 等. 三种典型船舶螺旋桨用铜合金的空蚀行为对比研究 [J]. 中国腐蚀与防护学报, 2021, 41: 639

2 Wang J, Liu H L, Dular M. Experiment on cavitation erosion mechanism of centrifugal hydraulic cavitation generator [J]. Trans. CSAE, 2017, 33(14): 49

2 王 健, 刘厚林, Dular M. 离心式水力空化发生器空化空蚀机制试验研究 [J]. 农业工程学报, 2017, 33(14): 49

3 Brijkishore N, Khare R, Prasad V. Prediction of cavitation and its mitigation techniques in hydraulic turbines - A review [J]. Ocean Eng., 2021, 221: 108512

doi: 10.1016/j.oceaneng.2020.108512

4 Luo X W, Ji B, Tsujimoto Y. A review of cavitation in hydraulic machinery [J]. J. Hydrodyn., 2016, 28: 335

doi: 10.1016/S1001-6058(16)60638-8

5 Zhu G J, Li K, Feng J J, et al. Effects of cavitation on pressure fluctuation of draft tube and runner vibration in a Kaplan turbine [J]. Trans. CSAE, 2021, 37(11): 40

5 朱国俊, 李 康, 冯建军 等. 空化对轴流式水轮机尾水管压力脉动和转轮振动的影响 [J]. 农业工程学报, 2021, 37(11): 40

6 Mousmoulis G, Anagnostopoulos J, Papantonis D. A review of experimental detection methods of cavitation in centrifugal pumps and inducers [J]. Int. J. Fluid Mach. Syst., 2019, 12: 71

doi: 10.5293/IJFMS.2019.12.1.071

7 Sun L G, Guo P C, Zheng X B, et al. Characteristics of high-amplitude pressure fluctuation induced by inter-blade cavitation vortex in Francis turbine [J]. Trans. CSAE, 2021, 37(21): 62

7 孙龙刚, 郭鹏程, 郑小波 等. 混流式水轮机叶道空化涡诱发高振幅压力脉动特性 [J]. 农业工程学报, 2021, 37(21): 62

8 Nair R B, Arora H S, Mandal P, et al. Complex concentrated coatings: effect of processing route on microstructural and mechanical properties [J]. Mater. Lett., 2018, 230: 100

doi: 10.1016/j.matlet.2018.07.088

9 Nair R B, Arora H S, Grewal H S. Microwave synthesized complex concentrated alloy coatings: plausible solution to cavitation induced erosion-corrosion [J]. Ultrason. Sonochem., 2019, 50: 114

doi: S1350-4177(18)30515-7 pmid: 30219354

10 Song Q N, Wu Z Y, Li H L, et al. Effect of laser surface melting on cavitation erosion of manganese-nickel-aluminum bronze in 3.5% NaCl solution [J]. J. Chin. Soc. Corros. Prot., 2021, 41: 877

10 宋亓宁, 武竹雨, 李慧琳 等. 激光重熔对高锰铝青铜在3.5%NaCl溶液中空蚀行为的影响研究 [J]. 中国腐蚀与防护学报, 2021, 41: 877

doi: 10.11902/1005.4537.2020.201

11 Yeh J W, Chen S K, Lin S J, et al. Nanostructured high-entropy alloys with multiple principal elements: novel alloy design concepts and outcomes [J]. Adv. Eng. Mater., 2004, 6: 299

doi: 10.1002/(ISSN)1527-2648

12 Otto F, Yang Y, Bei H, et al. Relative effects of enthalpy and entropy on the phase stability of equiatomic high-entropy alloys [J]. Acta Mater., 2013, 61: 2628

doi: 10.1016/j.actamat.2013.01.042

13 Yeh J W. Alloy design strategies and future trends in high-entropy alloys [J]. JOM, 2013, 65: 1759

doi: 10.1007/s11837-013-0761-6

14 Li R, Ren J, Zhang G J, et al. Novel (CoFe2NiV0.5Mo0.2)100- x Nb x eutectic high-entropy alloys with excellent combination of mechanical and corrosion properties [J]. Acta Metall. Sin. (Engl. Lett.), 2020, 33: 1046

doi: 10.1007/s40195-020-01072-6

15 Lu Y P, Jiang H, Guo S, et al. A new strategy to design eutectic high-entropy alloys using mixing enthalpy [J]. Intermetallics, 2017, 91: 124

doi: 10.1016/j.intermet.2017.09.001

16 Zhao J H, Ma A B, Ji X L, et al. Slurry erosion behavior of Al x CoCrFeNiTi0.5 high-entropy alloy coatings fabricated by laser cladding [J]. Metals, 2018, 8: 126

doi: 10.3390/met8020126

17 Jiang H, Li L, Wang R, et al. Effects of chromium on the microstructures and mechanical properties of AlCoCr x FeNi2.1 eutectic high entropy alloys [J]. Acta Metall. Sin. (Engl. Lett.), 2021, 34: 1565

doi: 10.1007/s40195-021-01303-4

18 Lü Z P, Lei Z F, Huang H L, et al. Deformation behavior and toughening of high-entropy alloys [J]. Acta Metall. Sin., 2018, 54: 1553

doi: 10.11900/0412.1961.2018.00372

18 吕昭平, 雷智锋, 黄海龙 等. 高熵合金的变形行为及强韧化 [J]. 金属学报, 2018, 54: 1553

doi: 10.11900/0412.1961.2018.00372

19 Liu W H, He J Y, Huang H L, et al. Effects of Nb additions on the microstructure and mechanical property of CoCrFeNi high-entropy alloys [J]. Intermetallics, 2015, 60: 1

doi: 10.1016/j.intermet.2015.01.004

20 Xia Y. A study on corrosion detection for Q235 steel in seawater based on image analysis [D]. Dalian: Dalian University of Technology, 2017

20 夏 莹. 基于图像分析的Q235钢海水腐蚀检测技术研究 [D]. 大连: 大连理工大学, 2017

21 Fajardo J I, Paltán C A, López L M, et al. Textural analysis by means of a gray level co-occurrence matrix method. Case: Corrosion in steam piping systems [J]. Mater. Today: Proc., 2022, 49: 149

22 Bondada V, Pratihar D K, Kumar C S. Detection and quantitative assessment of corrosion on pipelines through image analysis [J]. Proc. Comput. Sci., 2018, 133: 804

doi: 10.1016/j.procs.2018.07.115

23 Yang C M. The experimental research of metal surface strengthening of jet cavitation peening [D]. Xuzhou: China University of Mining and Technology, 2014

23 杨春敏. 空化射流喷丸对金属表面性能强化影响的试验研究 [D]. 徐州: 中国矿业大学, 2014

24 Li Z. Feature recognition of corrosion pits and fatigue life prediction for pre-corroded aluminum alloy [D]. Xiamen: Xiamen University, 2014

24 李 智. 铝合金点蚀坑特征识别及其疲劳寿命预测 [D]. 厦门: 厦门大学, 2014

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414