21世纪是人类开发利用海洋的新时代。 但水下环境极其特殊, 多数陆上技术不能应用于水下尤其是深海环境, 给深海的研究和开发带来很大困难。 同时, 深海环境的研究多涉及到军事领域,资料保密,极少公开。尽管如此, 许多国家和地区仍然不断地增加人力、财力和物力加强深海探测技术、深海资源开发技术、深海空间利用技术、深海环境保护技术以及深海装备技术等前沿领域的研究, 以提高其海洋技术领域的竞争力 . 本文综述了金属及合金材料在深海环境下腐蚀研究的现状。

1 深海环境下材料腐蚀的影响因素

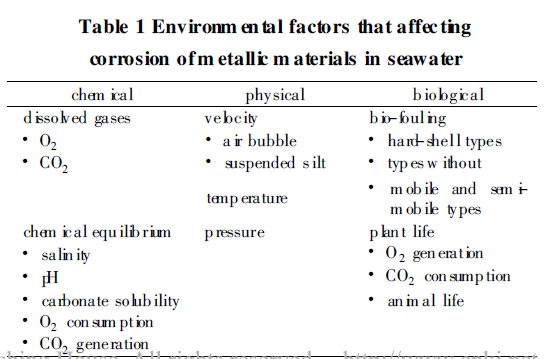

对于深海, 不同领域有不同的界定。 按照5中国大百科全书6定义, 深海指200米以下的海洋环境, 在军事领域通常将深海定义为300米以深的海洋。 本文中深海系指300米以下的海洋环境。已经系统究了浅海环境下各种金属及合金材料的腐蚀行为, 研究发现材料的腐蚀行为与化学因素、物理因素或生物因素有关, 如表1所示。

在深海环境下, 溶解氧含量、温度、pH、含盐度、压力、溶解CO2 含量、流速以及生物环境等都与浅海环境不同, 这些因素都与材料的腐蚀行为相关, 因此材料在深海环境下的腐蚀行为与表层海水环境下明显不同。 中国海洋大学的王佳等人在常温常压下通过控制含氧量、含盐度等条件, 用电化学方法得到碳钢的瞬时腐蚀速率, 从而建立数据库, 通过人工神经网络方法研究了5种海洋工程钢材在深海环境中非现场腐蚀行为评价技术。 结果表明: 温度、溶解氧、盐度和pH值是评价5种海洋工程钢材海水腐蚀行为的主要介质参数。文献 给出了美国20世纪60年代测得太平洋不同深度的海水条件下溶解氧含量、温度、pH 和含盐度的变化情况。

1.1 溶解氧含量由文献可知, 随着海水深度增加, 溶解氧含量先减少后增加, 这是因为与空气充分接触的表层海水的溶解氧含量基本达到饱和状态, 绿色植物的光合作用和海浪的运动会产生大量的氧气。 随着海水深度增加, 光照迅速减弱, 绿色植物大幅度减少, 光合作用产生的氧气迅速减少; 同时, 海洋生物在一定深度下生存以及微生物腐败降解需要消耗一定的氧气, 均导致表层以下海水溶解氧含量随海水深度增加而迅速降低, 通常在500~ 1000米溶解氧含量达到最小值。 随着海水深度进一步增加, 海洋生物影响已很小, 由于海水压力增加、温度降低以及周边海域海水的对流, 溶解氧含量将随深度的增加而缓慢增加。 海水是一种中性略偏碱性环境, 除了电极电位非常负的金属如镁等阴极过程主要发生析氢反应外, 其它材料的阴极过程都是以氧的去极化反应为主。 在深海环境下溶解氧含量已大到足够使许多材料发生腐蚀。

美国加利福尼亚怀尼美港海军民用工程实验室在太平洋水域实海暴露试验表明该环境下暴露一年的钢材和各种铸铁的腐蚀速度与溶解氧含量线性相关, 不同金属及合金材料受到溶解氧含量变化的影响则不相同 . Saw ant S S等人 研究了低碳钢、不锈钢、铜、黄铜及铜镍合金在阿拉伯海和孟加拉海湾浅海、1000~ 2900 米深处暴露一年的腐蚀行为, 发现除了黄铜的腐蚀速度与深度没有关系外, 其它材料在2900米深处比在1000 米深处和在浅海环境下的腐蚀速度更低。 在浅海环境下腐蚀率顺序为低碳钢> 铜> 铜镍合金> 黄铜> 不锈钢, 在深海环境下腐蚀率顺序为低碳钢> 铜镍合金> 黄铜> 铜> 不锈钢。 这些金属的腐蚀速率受到溶解氧含量的控制。 F ink F W 等 和Reinhart FM 分别调查了铝镁合金在太平洋表层海水和深海中的腐蚀行为。 结果表明, 与表层海水环境相比, 深海环境下5000系列铝镁合金点蚀速率可能加快。 在700米深海水环境下铝镁合金的点蚀速率最大, 为表层海水的3倍, 而在1700 米深处则降为2倍。 影响5000系列铝镁合金点蚀的因素主要是氧含量的高低, 其点蚀速率随氧含量增加呈递减规律。 在700米深处海水溶解氧含量最低, 因此点蚀速率最大。

印度国家海洋技术研究所的Venkatesan R等在印度洋的实海挂片试验也证实深海环境中氧含量是影响铁基合金均匀腐蚀过程的主要因素, 低碳钢在深海中的腐蚀速度随氧含量降低而减小, SS304和SS316 不锈钢、钛及钛合金T i6Al4V 在深海环境下未监测到腐蚀发生。

1.2 温度随水深的增加, 海水温度逐渐降低, 并且降低速度逐渐减慢。 在500米深处的海水温度不到10e , 在2000米深处的海水温度约2e , 在5000 米深处的海水温度约1e . 温度下降, 材料的化学反应活性降低, 因此在其它条件不变的情况下, 材料在海水环境下的腐蚀速率随温度降低而降低。 但是随温度的降低, 海水中的溶解氧含量增加, 这将加速氧在阴极的去极化过程, 因此材料的腐蚀速率反而可能增加。

1.3 pH及溶解CO2 含量海水的pH 相对比较固定, 一般在714~ 812, 对多数金属的腐蚀并无明显影响, 但对铝镁合金是个例外。 当海水pH由812降到712时, 铝镁合金点蚀及缝隙腐蚀趋势增加.

一般情况下, pH 升高有利于抑制海水的腐蚀性。 溶解CO2 含量对金属及合金腐蚀的影响仅为溶解氧的1/4 以下, 因为CO2 溶于水后是一种弱酸, 产生以下离解过程:

CO2 + H2O= H + + HCO-3 ( 1)H CO-3 = H + + CO2-3 ( 2)CO2 溶于水形成的碳酸与碳酸氢根、碳酸根离子达成平衡, 对海水的酸碱性起到缓冲作用。 在表层附近海水与空气中CO2 产生对流以及光合作用, 表层海水pH 通常大于8. 此时, 总的无机碳中93%为HCO-3 , 6%为CO2-3 , 1%为CO2. 在其它环境下, 总的无机碳中HCO-3 浓度也总是超过85%, 而CO2 和CO2-3 的相对浓度则变化很大。 CO2-3 浓度表层海水中相对较高, 并且总是存在过饱和的碳酸钙, 同时, 大量海洋生物的新陈代谢以及动植物尸体分解也产生碳酸盐, 其形成及沉积类似于起到金属保护层的作用, 从而影响到材料的金属腐蚀行为。 但沉积物的产生可能加剧材料的局部腐蚀。 随着压力增加, 由动力学因素, 海水的pH 将降低。 有迹象表明, 在深海环境下(如大西洋300米以下或北太平洋200米以下)材料表面形成碳酸盐保护层的趋势变小 .

1.4 含盐度含盐度对材料腐蚀的影响主要来自水溶液比电导率的变化和氯离子对材料钝化膜的破坏作用。 水溶液比电导率与温度及氯离子含量有关。 研究表明, 室温条件下不同浓度的NaC l水溶液中, 3% ~ 31 5%左右质量含量的NaC l水溶液对钢铁的腐蚀最为严重。 这主要是因为当盐浓度低于3%时, 随盐浓度增加, 溶液导电性增加, 腐蚀速率上升; 当盐浓度高于315%时, 氧的溶解度降低及扩散速度减小, 腐蚀速率明显下降。 海水中的含盐度通常在312% ~ 316%之间, 因此, 在海水环境下钢铁腐蚀最为严重。 在深海环境下, 海水中的含盐度约在31 5%, 变化幅度非常小, 因此, 可以认为含盐度在整个海洋环境下对材料的腐蚀是一个常量。

1.5 压力由静力学方程P = Qgh 可知, 如果密度保持恒定, 压力与深度成正比。 Venkatesan R等[8] 测量了印度洋测试点海水静压力与其深度的关系。 结果表明, 在海水环境下99% 的海水密度为其平均值1103 kg /m3, 误差不超过2%, 海水静压力与其深度呈直线关系。

BeccariaA M 等人保持其它参数(溶氧量、温度等)不变情况下在实验室模拟研究了不同深度海水静压力对铝及其合金、AIS I 300 及AISI 400 系列不锈钢的腐蚀行为影响。 结果表明, 海水环境下不同静压力对上述材料的腐蚀行为有一定影响。 其影响与不同压力下金属或合金表面形成的腐蚀产物层的特性有关。 在较高压力下氯离子活性增加, 更容易渗透入不锈钢钝化膜, 多种金属氧化物能转化为水溶性氯氧化物, 从而形成点蚀诱发源。 同时, 在较高压力下离子水合程度降低, 氧化物/氢氧化物比值发生改变, 因此形成腐蚀层的保护特性也发生改变。 钝化膜成分的改变既可能降低、也可能增强不锈钢材料的抗局部腐蚀或全面腐蚀性能。

1.6流速海水流速是个复杂的变量, 随着地域和深度的不同而有差异, 它对金属及合金材料腐蚀的影响不仅取决于金属及合金材料本身的组成、几何形状和腐蚀机制, 也受到流体的流动形态和物理特性的影响。 海水流动对A3钢腐蚀速度的影响研究表明 , 流速的作用体现在其物理的流动作用加速了腐蚀反应的进程, 一方面能减小金属表面氧的扩散层厚度, 使得溶解氧更容易达到金属表面, 增强了氧的去极化作用; 另一方面, 海水流动能冲刷腐蚀产物, 削弱了腐蚀产物沉积对腐蚀反应的阻滞作用。 通常深海环境下海水流速比表层海水缓慢, 多数金属与合金的腐蚀速率也因之降低 .

1.7生物环境在表层海水环境下, 海洋生物对材料及构件的腐蚀极其严重。 随着海水深度增加, 海洋生物数量急剧降低, 一般到200米深度对腐蚀影响已经比较轻微, 1200 米深度以下影响则非常轻微。 在海泥区由于存在H2 S 和微生物, 因此靠近海泥区的深海海底环境对材料及构件的腐蚀影响可能增强。 在海底沉积物环境下, 微生物腐蚀主要是SRB的腐蚀 . 海底沉积物中一般都含有SRB, 不同海区的SRB 含量有一定差异。 如辽东湾表层海底沉积物SRB 含量为0 ~ 460 个/克湿泥, 南海珠江口东部其含量为0~ 91 3个/克湿泥。 在SRB 大量繁殖下, 腐蚀速率可增加6~ 7倍, 甚至l5倍以上.

综上所述, 要深入研究深海环境材料的腐蚀行为规律,必须综合考虑以上各个因素。

2 深海环境下的材料腐蚀试验方法

与浅海环境相同, 在深海环境下材料的腐蚀试验分为实海暴露和室内模拟加速腐蚀两种方法。

2.1 实海暴露方法

实海暴露方法是一种现场试验。 由于任何一种其它环境都无法复制与现场完全一致的腐蚀环境, 因此现场试验的结果最为真实。 一般选择具有代表性的试验点进行。 如果试验点的水流状况、沉积物以及海底状况能体现通常状况下的海洋环境, 就认为该试验点是具有代表性的。 具体实海暴露试验点应满足以下几个条件: 1)海底应该比较平缓; 2) 试验点应在开放处, 水流较平缓, 而不可选择在海盆附近; 3)试验点应尽可能离陆地港口较近, 以便船只操作; 4) 试验点应在可操作范围之内, 能够进行精确定位, 容易进行投放和回收操作.

在1962~ 1970年期间, 美国加利福尼亚怀尼美港海军民用工程实验室在太平洋水域表面及距表面水深762米和1828米处投放了475种金属与合金共计约20000件样品进行实海腐蚀试验, 试验周期为123~ 1064天。 文献 给出了该试验装置。 该试验装置试样架位于海底, 回收时通过声释放装置断开海底锚固定物, 由上浮标将连接绳带上来, 最后提起试样架。 该装置特点在于试样架受海流影响小, 结构稳定, 试样不易丢失; 试样架尺寸大, 一次可投放较多试样。 但是该装置只有一个投样点, 不同海水深度需选择不同的试验场; 由于试样架位于海底, 它也容易受到海底沉积物的影响。

据报道 , 前苏联也曾于1975年在太平洋西北地区利用水文浮标附近的浮标索研究了6 种金属及合金材料在10~ 5500米15个海水深度20 天和40天的平均腐蚀速率、局部腐蚀和缝隙腐蚀行为。 该试验也研究了深海条件下环境因素对试样腐蚀速率的影响。

Venkatesan R 等也在印度洋中500、1200、3500 和5100米深度进行了实海暴露试验,试验分为三个阶段, 时间分别为168、174和174天。 试验材料共计22种, 投入试样总量为808片, 实际收回688片。 设计的试验装置参见文献[8] .

该试验装置具有以下特点 : 几个试样架分别安放在不同深度海水环境下, 因此可以用一个试验装置完成不同深度的材料腐蚀数据测量, 大幅度节省了试验装置的数量, 试验也不会受到海底沉积物的覆盖影响; 但是投样数量相对较小,试样架受到海流影响较大, 投入样品可能丢失。

我国已于2006年在南海海域1300 米深处成功投入第一批试样进行实海暴露试验 , 标志我国已经启动材料的深海腐蚀行为研究, 填补了我国在该领域的空白。

以上实海暴露试验可以积累试样的腐蚀数据, 但是由于深海环境条件苛刻, 投放和回收试验费用相当昂贵, 试验周期很长, 试验的可靠性也与试验环境、装置、人为或其它不可预见性的因素等有关, 因此, 模拟深海环境条件, 开展室内模拟加速腐蚀试验更为可取。

2.2 室内模拟加速腐蚀方法

室内模拟加速腐蚀方法是在实验室内采用小试样和人工配制的海水介质, 通过模拟海水环境, 用化学或电化学加速方法研究影响材料腐蚀的主要因素和控制规律。 由于在深海环境下影响材料腐蚀的因素众多, 其环境与实验室模拟环境有一定差异, 因此除了能模拟深海环境下的一些物理参数外, 很难在实验室条件下完全模拟实际材料的深海腐蚀行为 。 但是, 通过控制其中一个或几个因素, 在较短时间内探索材料在深海模拟溶液中的腐蚀规律, 并通过不同材料的平行比较, 推测材料的深海耐蚀性行为, 对研究不同材料在该条件下的腐蚀机理、腐蚀规律和腐蚀失效原因具有重要的参考价值。 例如, Beccar ia A M 等人在实验室通过保持其它参数(溶氧量、温度等)不变, 研究了不同深度海水静压力对A ISI 300及AIS I 400系列不锈钢的腐蚀行为影响。

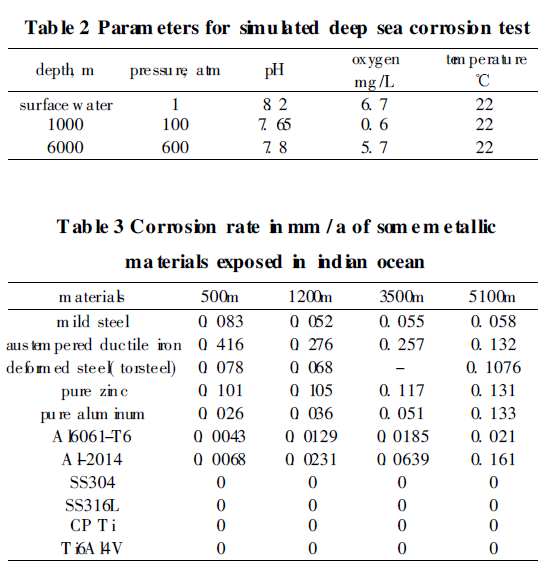

室内模拟加速腐蚀试验要求重现性好、模拟真实、加速效果好、结果与实际腐蚀规律相关性好。 比较典型的例子是芬兰CORMET公司制造的循环回路系统用于模拟和监测材料在深海环境下的腐蚀行为。 该系统采用常压体系控制流动人工模拟海水的各项物理参数, 如溶解氧含量、温度、含盐度、pH 等; 采用高压泵和冷却系统连接高压釜获得高压( 通常20M Pa, 根据要求最高可达100MPa)和低温( 5~ 20e ),在高压釜内进行材料电化学测试, 测试结果通过外接计算机进行在线监测。 Pekka P 用该装置研究了铝镁合金5083-H116, 铝硅镁合金6082-T6和铝锌镁合金7020-T5在模拟深海环境下的腐蚀行为, 各项试验参数见表2, 但试验温度与实际深海环境温度仍有一定差异。

由于深海环境多种多样, 某些参数在一段时间里可能发生改变, 现场使用的材料尺寸形状也与实验室相差较大, 因而室内模拟加速腐蚀试验不可能完全模拟深海的环境条件。最好的方法是将室内模拟加速腐蚀试验和实海暴露方法相结合, 同时体现二者的优势。

3 深海环境金属及合金材料的腐蚀与防护

在深海实海暴露试验中, 获得了大量重要的金属及合金材料现场数据。 日本研究结果表明 : 碳钢在深海环境趋向于均匀腐蚀, 比浅海腐蚀速率显着减小, 缝隙腐蚀不明显; 不锈钢在深海及浅海环境下均产生了严重的缝隙腐蚀; 铜及铜合金未产生缝隙腐蚀, 其全面腐蚀程度通常在深海比浅海程度大; 铝合金的缝隙腐蚀程度很严重; 哈氏合金、钛及钛合金在整个海洋环境条件下均显示了卓越的耐蚀性。 印度研究结果研究则表明: 在深海5100米深度, 马氏体时效钢、螺纹钢及奥贝球铁( ADI)的腐蚀率很高, 未进行适当的表面涂层保护时不适宜应用于深海环境。 304及316 L不锈钢在全面腐蚀试验条件下不受深海环境的影响; 高强304及316 L不锈钢在深海中暴露未监测到腐蚀发生。 非铁金属对环境参数的影响较复杂。 铝镁合金在各种深度下比纯铝或铝铜合金的腐蚀率更低; 铝- 1100在深海环境下产生了点蚀, 且在5100米点蚀最严重; 铝铜合金- 2014 在各深海水环境下均腐蚀严重; 铝镁合金表现为均匀腐蚀及少量稀疏的点蚀; 铝及铝- 镁- 硅合金A-l 6061-T6在深海暴露后表面表现为泥裂特征。 深海水环境下, 铜基合金则表现为均匀腐蚀, 随着腐蚀深度增加, 腐蚀率呈下降趋势。 钛及钛合金在深海环境下未监测到腐蚀发生。 纯锌在深海中腐蚀率增大。 以上金属及合金材料的年腐蚀速率如表3所示。

在深海环境实际海下工程及军事等领域中会涉及到材料及构件的腐蚀与防护问题, 比如海底管线、深水导管架的防护及潜水艇的防护。 和浅海的防护措施相同, 一般采用阴极保护、涂层保护、耐蚀耐高压金属或合金等方式进行腐蚀防护。 但由于深海环境下压力很高, 除了环氧沥青涂层、蜡类保护涂层、喷塑、胶带、聚烯涂层、熔合环氧涂层等涂层用于海底管线的防腐外, 其它有机涂层多具有较高的渗水性, 不太适宜用作普通钢材的表面保护。 据报导, 可采用热喷铝材料及封闭涂层体系对海底管线实施保护。 试验表明 :76 Lm 热喷铝及254 Lm 的封闭涂层体系使用寿命25年。

近些年来对深海环境下材料及构件阴极保护的研究受到了格外的重视, 对其设计所需考虑的因素已经有了较详细的论述 . 阴极保护可以采用牺牲阳极方式, 也可以采用外加电流方式。 从可靠性和管理维护等方面来看, 以牺牲阳极型的阴极保护居多。 1983 ~ 1984年挪威船舶研究所在其北部大陆架进行了6M o不锈钢、金属T i及热喷铝等材料在400~ 1200米深度阴极保护的研究. 又据报道, 在墨西哥湾1083~ 1945 米深海环境下也进行了为期272天的实海暴露试验及金属及合金材料的阴极保护性能研究。

研究表明: 在不同海域、不同深度以及不同暴露时间里,不同金属及合金材料所需的阴极保护电流差异较大, 但一般在浅海比深海环境下对同一金属及合金材料所需的阴极保护电流更高。 在挪威大陆架400 ~ 1200 米深度, 对6M o 不锈钢, 两个月后极化电流在0.08~ 0. 16 A /m2 间变化; 对金属T,i 极化电流在0.06~ 0. 12 A /m2 间变化; 对热喷铝涂层, 电流需求量在0~ 0. 04 A /m2 间变化。 极化电流的变化主要取决于试验地点、季节及海水深度。 数据亦表明随着纬度增高,初始阴极保护电流需求量亦增加, 这与海水流速增加有关。在表层海水附近( 50~ 100米深度), 初始阴极保护电流需求量很高, 一般大于0.3 A /m2, 随着深度降低到500 米, 其需求量逐渐降低。 在600米和1335米深度, 当初始设计电流密度为0.22 A /m2 时, 在2个月内可极化到保护电位; 而在200米深度, 所需的初始电流密度为0.3 A /m2.试验及经验均表明, 在环境温度下, A-l Zn-In 及Zn合金常用于牺牲阳极材料, 它们在深海和浅海下阴极保护性能很接近。 在高温及高压条件下, 牺牲阳极的保护性能可能会降低。 1992年NACE报告表明, 环境的静压力对牺牲阳极的保护性能没有影响 , 然而该报告缺少不同阴极保护下海水环境如何影响阳极性能的数据。 F ischer K P等认为阳极性能数据取决于阳极试验条件及暴露周期。 E spe lid B 等报告了牺牲阳极A -l Zn- In的长期测试结果; 发现A -l Zn- In暴露半年后利用效率为2570 Ah /kg, 而暴露1 年和215年后,其利用效率分别降为2280 Ah /kg 和1860 Ah /kg. 因此, 当试验周期从半年增加至21 5 年时, 其利用效率降低了25% 以上。 但就阳极电流密度的作用效果而言, 在低的阳极电流输出量下, 结果显示长时间暴露下其保护效率并未降低。 因此,阳极电流输出量可能也是保护效率的一个重要因素。

一般认为, 阴极保护电流密度可以用与下述变量相关的函数表示: i= f(O, V, t, c, T ) ( 3)其中: i为阴极保护电流密度, O 为海水中溶解氧的浓度, V为海水流速, t为海水温度, c为钙质层或其它沉积物的作用, T 为作用时间。 其中氧含量与海水流速是决定阴极保护电流密度的主要因素。

深海潜艇是现代战争的重要武器, 因此其选材尤其重要。 美国/ 海狼0级核潜艇采用HY-100钢作艇壳材料, 可深潜600米; 俄罗斯/ 阿尔法0级核潜艇采用钛合金为壳体材料, 最大下潜深度可达914米。

4 结语

金属及合金材料在深海环境下的腐蚀影响因素众多, 其中最主要的与溶解氧含量相关, 在深海环境下溶解氧含量已经大到足够使许多材料发生腐蚀。 国外已经在深海实海暴露及室内模拟加速腐蚀试验研究中开展了许多有意的探索, 获得了大量的数据。 联合采用实海暴露及室内模拟加速腐蚀试验将能有效研究材料的深海腐蚀行为, 为深海材料的选用提供最可靠依据, 是今后深海材料腐蚀行为研究的发展方向。

随着深海领域的不断开发和利用, 对金属、合金材料及构件的阴极保护也受到了格外的重视, 在不同海域、不同深度以及不同暴露时间里, 不同金属及合金材料所需的阴极保护电流差异较大, 一般在浅海比深海环境下对同一金属及合金材料所需的阴极保护电流更高, 阳极电流输出量可能是保护效率的一个重要因素。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414