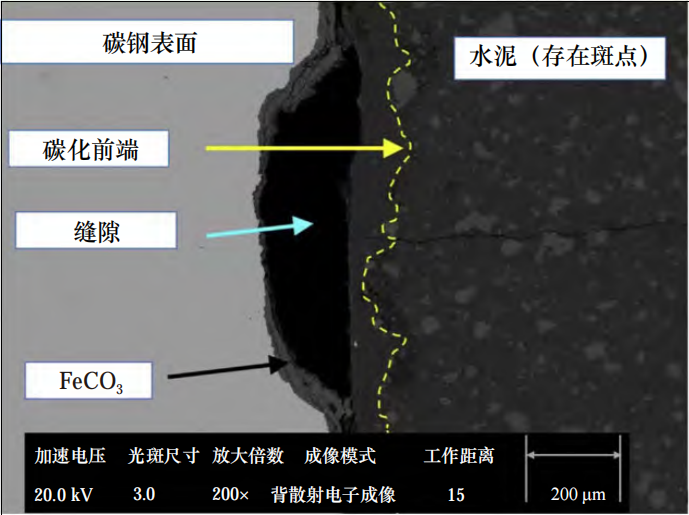

井筒管材的主要腐蚀失效形式 应力腐蚀开裂 在复杂的应力载荷、高矿化度的地层水以及井下一定含量的H₂S和微生物的协同作用下,井筒管材极易发生硫化物应力腐蚀开裂(SSCC)。通过对部分油田井管失效分析也发现,不同管材(P110、3Cr、N80 等)的油套管的主要断裂原因均为 SSCC,其关键诱因是硫酸盐还原菌(SRB)。 有相关研究表明,尽管微量的H₂S对超临界CO₂体系中C1018碳钢腐蚀速率的影响较小,但H₂S分压的增高将会提高SSCC敏感性。此外,通过对应力作用下高压CO₂–H₂S–Cl⁻体系的13Cr钢进行研究也得到了类似结论,并发现此时的腐蚀开裂行为受氢致开裂与阳极溶解机理共同作用。 在井下环境应力和腐蚀性介质侵蚀的作用下,金属基体表面钝化膜完整性失效或者无法稳定存在时,均会发生应力腐蚀开裂。在早期应用CO₂驱提高采收率的过程中也发现了CO₂注入井管材会在CO–CO₂–H₂O体系下发生应力腐蚀开裂,其成因是金属基体表面产物膜失稳导致的阳极侵蚀。硫化物应力腐蚀开裂以及其他应力腐蚀开裂也受到注入的碳源杂质的影响。 缝隙腐蚀 由部分油气田现场油套管失效案例可知,螺纹接头是极易发生腐蚀造成管柱失效的位置,且该处存在较大的缝隙腐蚀风险。同时,井下管柱处于一种受自重、内压、地层压力影响但以拉应力为主的特征应力状态,因此存在应力作用下的缝隙腐蚀问题。 部分研究也表明,拉应力的存在会提高13Cr的缝隙腐蚀敏感性。尽管在超临界CO₂条件下的相关研究较少,但在腐蚀环境更为苛刻的CCUS的利用与封存子系统下的螺纹接头处缝隙腐蚀问题更不容忽视,尤其是在长周期的封存条件下。 除应力影响外,在长周期封存条件下注采井的管材均会与地层水接触,高矿化度的地层水、可能存在的腐蚀性微生物以及注入的含杂质CO₂会形成一种复杂的多介质耦合腐蚀环境,均有可能对缝隙腐蚀产生影响。 金属基体(白色固体材料,左)和波特兰水泥(斑点材料,右)的第一界面缝隙腐蚀示意图 点蚀及其他局部腐蚀 除上述两种腐蚀失效形式外,CO₂注采井油套管材料也容易产生点蚀穿孔、垢下腐蚀、电偶腐蚀和磨损腐蚀等局部腐蚀失效形式。在多种腐蚀失效形式耦合的条件下,腐蚀问题将变得更为复杂。 现场大量的井筒失效分析数据表明,油套管的失效形式多是由于点蚀造成的管壁腐蚀穿孔。在CO₂驱油、封存过程中CO₂及杂质与水结合形成的环境对管材具有较强的腐蚀性,高矿化度的地层水中的侵蚀性离子对管材表面产物膜产生强大的破坏性,进而促成了点蚀穿孔的发生。除地层水侵蚀性介质影响外,CO₂分压升高也会增大13Cr和15Cr的点蚀速率。井下自身存在或者是SRB代谢产生的H₂S也会对点蚀行为产生影响。因此,多因素耦合作用下的强腐蚀环境让井筒材料发生点蚀穿孔的风险显著增加。 地层水成分对井筒腐蚀的影响

温度、流动以及碳源杂质等对井筒材料在密相CO₂中腐蚀的影响与对CO₂输送管材的影响规律类似。

微生物对井筒腐蚀的影响

井下存在的SRB等腐蚀性微生物可以将环境中的硫酸盐、亚硫酸盐、硫代硫酸盐和单质硫当做电子传递链的最终电子受体,还原生成H₂S。当缺乏碳源时,SRB可以直接从金属Fe中获得电子,为生命活动提供能量,因而造成严重的点蚀。SRB本身会显著增加管材发生应力腐蚀开裂的风险。

CO₂分压对井筒腐蚀的影响 关于低CO₂分压的相关研究发现,腐蚀速率与CO₂分压成正比,结合通过对比不含杂质的低CO₂分压(1 MPa)与超临界CO₂富水相(9.5 MPa)中X65钢的腐蚀行为发现,尽管超临界CO₂条件下的腐蚀速率明显高于低CO₂分压条件,但在腐蚀机理上两者基本相同。 超临界CO₂体系下的腐蚀速率可能也与CO₂分压正相关,对于超临界富CO₂相中CO₂压力与X65钢腐蚀速率的相关研究也得到了类似结论。然而,井下的 CO₂分压一般可高达50 MPa以上,相关的超高CO₂分压条件下的管材腐蚀数据在已有研究中鲜有报道,需要开展更多相关研究工作。 综上,当CO₂注入地层后,它与地层水的结合是无法避免的,在超高CO₂分压和杂质气体的耦合作用下,会形成一个腐蚀性非常强的腐蚀环境。井筒材料、水泥环以及岩石等在该环境下均可能出现较为严重的腐蚀问题。虽然人们可以使用耐蚀合金、缓蚀剂和涂镀层等手段抑制井筒腐蚀,但考虑在封存环境下的长周期腐蚀问题,很难保证近井筒区域材料的长期完整性。因此,CO₂在井筒区域的泄漏可能无法避免,需在井筒区域重点应用CO₂泄漏监测技术。 此外,由于密相CO₂腐蚀环境的特点以及多种碳源杂质的耦合影响,当前油气领域使用的腐蚀防护技术并不能完全胜任CCUS系统的腐蚀防护工作。例如,可能出现缓蚀剂在有机胺捕集系统及在含杂质的密相CO₂环境的失效问题、有机防腐涂层在超临界CO₂环境因萃取作用失效的问题等。因此,适用于CCUS系统腐蚀特点的新防护技术也有待被开发,如在含多种碳源杂质的密相CO₂环境中使用的新型的耐腐蚀管材、缓蚀剂以及涂层缝隙新技术等。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414