航空航天材料的服役环境

航空航天材料除了经受高应力、惯性力外,航空飞行器还要经受起飞和降落、发动机振动、转动件的高速旋转、机动飞行、突风等因素导致的冲击载荷和交变载荷。发动机燃气以及太阳辐照导致航空器处于高温环境,随着飞行速度提高,气动加热效应凸显,产生“热障”。此外,还要经受交变温度,在同温层以亚音速飞行时,表面温度会降到-50℃左右,极圈以内地域的严冬环境温度会低于-40℃,金属构件或橡胶轮胎容易产生脆化现象。汽油、煤油等燃料和各种润滑剂、液压油,多数对金属材料产生腐蚀作用、对非金属材料产生溶胀作用,而太阳辐照、风雨侵蚀、地下潮湿环境长期储存产生的霉菌会加速高分子材料的老化过程。

航空航天材料的选择及应用

航空航天飞行器长期在大气层或外层空间运行,在极端环境服役还要有极高可靠性和安全性、优良的飞行性和机动性,除了优化结构满足气动需求、工艺性要求和使用维护要求外,更有赖于材料的优异特性和功能。

01 选材原则

结构件在服役中要承受各种形式的外力作用,要求材料在规定期限内不超过允许的变形量和不破断,而航空航天结构还要尽量缩小结构尺寸、降低重量,早期航空航天构件采用静强度设计,不考虑或很少考虑塑韧性,导致出现了灾难性事故。

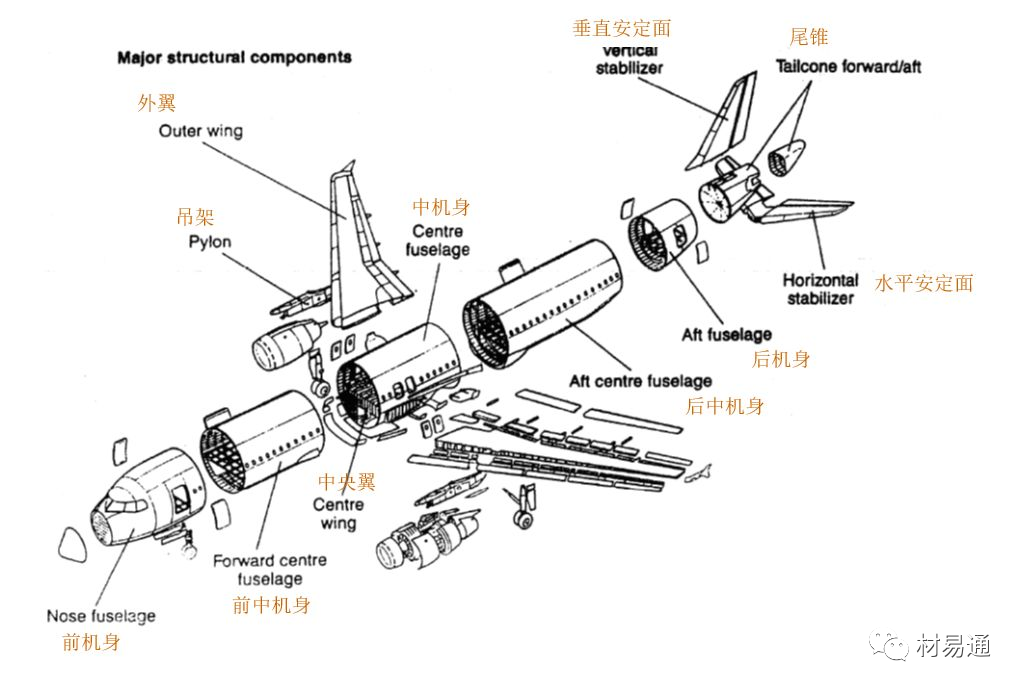

干线飞机主要结构部件

为了保证结构安全并充分利用材料的性能,航空航天结构件的设计由 “强度设计原则”转变为“损伤容限设计原则”,并逐步过渡到“全寿命周期设计原则”,在设计阶段就考虑到产品寿命历程的所有环节,所有相关因素在产品设计阶段就得到综合规划和优化。要求材料不仅具有高的比强度、比刚度,还要有一定的断裂韧性和冲击韧性、抗疲劳性能、耐高温性能、耐低温性能、耐腐蚀性能、耐老化性能和抗霉菌性能,并有针对性地强化一些性能指标。此外,不同等级的载荷区采用不同的选材判据,根据部件的具体要求选择与之匹配的材料,大载荷区采用强度判据,选用高强材料;中载荷区采用刚度判据,选用高弹性模量材料;轻载荷区主要考虑尺寸稳定性,确保构件尺寸大于最小临界尺寸。

选择和评价结构材料时,要根据服役条件和应力状态,选择合适的力学性能 (拉伸、压缩、冲击、疲劳、低温系列冲击)测试方法,针对不同的断裂方式(韧断、脆断、应力疲劳、应变疲劳、应力腐蚀、氢脆、中子辐照脆化等),综合考虑材料强度与塑性、韧性的合理配合。承受拉伸载荷的构件,表层及心部应力分布均匀,所选材料应具有均一组织和性能,大型构件应有良好的淬透性。承受弯曲及扭转载荷的构件,表层及心部应力相差较大,可用淬透性较低的材料。承受交变载荷的构件,疲劳极限、缺口敏感性为选材的重要考核指标。在腐蚀介质中服役的构件,抗腐蚀能力、氢脆敏感性、应力腐蚀开裂倾向、腐蚀疲劳强度等为选材的重要考核指标。高温服役材料还要考虑组织稳定性,低温服役材料还要考虑低温性能。

减重对提高飞行器的安全性、增加有效载荷和续航距离、提高机动性能及射程、降低燃料或推进剂消耗和飞行成本具有实际意义,飞行器速度越快,减重意义越大。战斗机重量减轻15%,则可缩短飞机滑跑距离15%,增加航程20%,提高有效载荷30%。对于导弹或运载火箭等短时间一次性使用的飞行器,要以最小体积和质量发挥等效功能,力求把材料性能发挥到极限程度,选取尽可能小的安全余量而达到绝对可靠的安全寿命。

02 主要航空航天材料

对于减轻结构质量,密度降低30%,比强度提高50%的作用还大。铝合金、钛合金、复合材料是主要的航空航天结构材料,具有较高的比强度和比刚度,可提高飞行器的有效载荷、机动性、续航距离,同时降低飞行成本。

超高强度钢(屈服强度>1380MPa)在航空航天工程中的用量不会超过10%。对于超声速歼击机等现代飞行器,超高强度钢用量稳定在5%~10%,其抗拉强度在600~1850MPa,有时高达到1950MPa,断裂韧性KIc=78~91MPa·m1/2。在活性腐蚀介质中使用的机身承力结构件,一般要采用高强度耐蚀钢,装备氢燃料发动机的飞机要选用无碳耐蚀钢作为在液氢和氢气介质中服役的构件材料。

21世纪的飞行器机身结构材料还是以铝合金为主 ,包括2XXX系、7XXXX及铝锂合金。在铝合金中加入锂,可在提高强度的同时降低密度,实现提高构件的比强度和比刚度的目标。铝锂合金已用于大型运输机、战斗机、战略导弹、航天飞机、运载火箭,主要用于头部壳体、承力构件、液氢液氧储箱、管道、有效载荷转接器等,被誉为极具发展前景的航空航天材料。第三代和正在发展的第四代铝锂合金不再片面追求低密度,有较好的综合性能,在裂纹扩展速率、疲劳性能、腐蚀性能、弹性模量等与第三代铝锂合金相当的条件下,第四代铝锂合金有更高的静强度(尤其屈服强度)和更高的断裂韧性。

钛合金的比强度高于铝合金,已应用于飞机框架、襟翼导轨和支架、发动机底座和起落架构件等,还可用于排气罩和隔火板等受热部分。Ma>2.5的超声速飞机表面温度可达到200~350℃,可采用钛合金作蒙皮。采用快速凝固/粉末冶金方法制备的高纯度高致密度的钛合金,有较好的热稳定性,在700℃的强度与室温相同,开发的高强度高韧性的β型钛合金已被NASA定为SiC/Ti复合材料的基体材料,用来制造飞机的机身和机翼壁板。钛合金在航空器中的应用比例逐渐增加,在民航机身中的使用量将达20%,在军机机身中的使用量将高达50%。

金属基复合材料、高温树脂基复合材料、陶瓷基复合材料、碳/碳复合材料已在航空航天领域扮演越来越重要的角色。碳/碳复合材料综合了碳的难熔性与碳纤维的高强度、高刚性,具有优越的热稳定性和极好的热传导性,在2500℃的高温下仍具有相当高的强度和韧性,且密度只有高温合金的1/4。混合型复合材料得到了越来越多的关注,如在碳纤维复合材料中添加玻璃纤维可以改善其冲击性能,而玻璃纤维增强塑料中加人碳纤维可以增加其刚度。

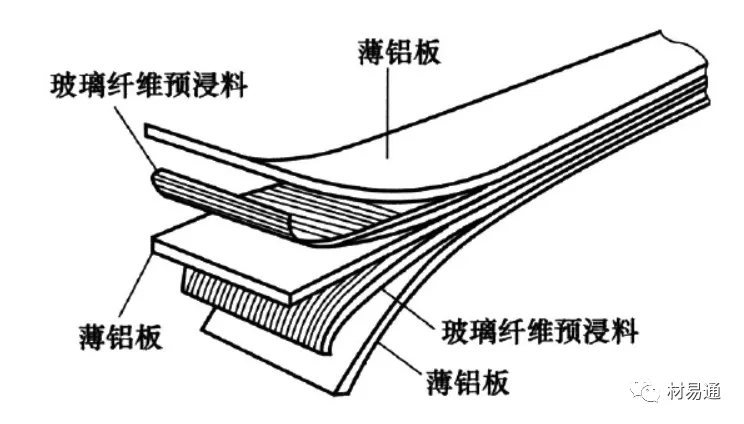

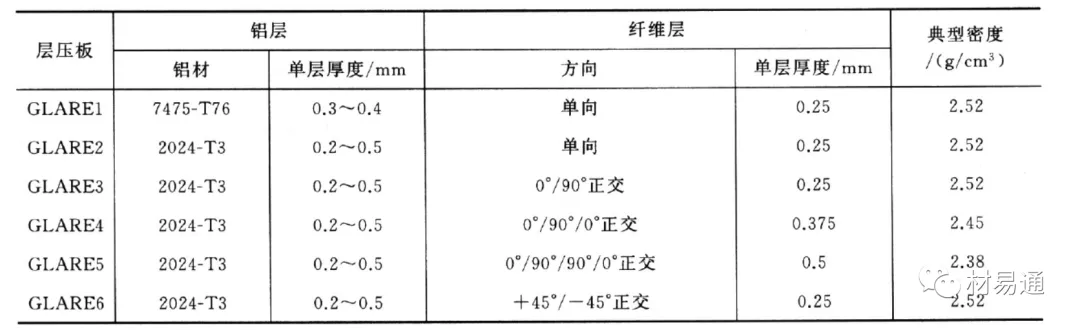

此外,层状复合材料在航空航天工程中的应用越来越广泛,如 A380采用了3%的GLARE,为新型的层压板。层压板是通过压力使两种不同种类的材料层叠在一起的复合材料,通常由上面板、上胶合层、芯材、下胶合层、下面板构成,其强度和刚度要高于单独的面板材料或芯材,已应用于运输机和战斗机。GLARE层压板是通过压力(或热压罐)把多层薄铝板和单向性玻璃纤维预浸料(浸渍环氧黏合剂)叠接热压而成的,如图1所示。铝板要经过适当的预处理,使其更容易与纤维预浸料层粘在一起。表1为可商业化生产的GLARE层压板类型,可根据需要制成不同厚度的板,纤维可以是2层、3层、4层等,纤维含量和方向符合表中规定即可,每类GLARE层压板可以有不同形式,可根据具体需要进行调整。

图1 GLARE层压板示意图

表1 可商业化生产的GLARE层压板类型

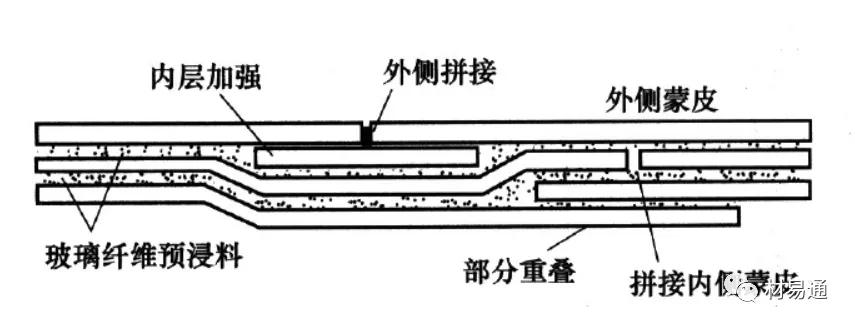

GLARE层压板的拼接技术解决了铝板宽度有限的问题,如图2所示,拼接时,同层铝板间有一条窄缝,不同层铝板间的接缝在不同位置,这些接缝可以通过纤维层和其他层铝板连接起来,使得大型机身壁板或整体蒙皮制造成为可能,并具有出色的抗疲劳、抗腐蚀和阻燃性能,从而消除了铆钉孔及由此引发的应力集中。为了确保载荷的安全传递,可在拼接处增加一个补强层,即增铺一层金属板或一层玻璃纤维预浸料。

图2 GLARE层压板拼接示意图

蜂窝夹层复合材料由夹层和蒙皮(面板)复合而成,蒙皮可以是铝、碳/环氧复合材料等,夹层形似蜂窝,是由金属材料、玻璃纤维或复合材料制成的一系列六边形、四边形及其他形状的孔格,在夹层的上下两面再胶接(或钎焊)上较薄的面板。铝蜂窝夹芯复合材料的芯材由铝箔以不同方式胶接,通过拉伸而制成不同规格的蜂窝,芯材的性能主要通过铝箔的厚度和孔格大小来控制,具有比强度和比刚度高、抗冲击性能好、减振、透微波、可设计性强等优点,与铆接结构相比,结构效率可提高15%~30%。蜂窝夹层结构材料可用来制作各种壁板,用于翼面、舱面、舱盖、地板、发动机护罩、消声板、隔热板、卫星星体外壳、抛物面天线、火箭推进剂储箱箱底等。但是,蜂窝夹层结构复合材料在某些环境中易腐蚀,受冲击时,蜂窝夹层会发生永久变形,使蜂窝夹层与蒙皮发生分离。

03 航空航天用材分析

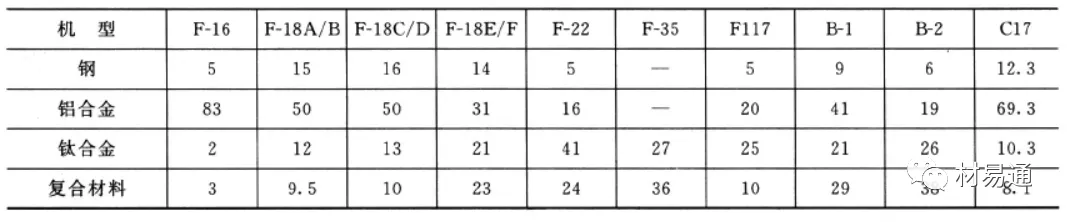

下表2为美国军机用结构材料的百分比,总的变化趋势是复合材料和钛合金的用量逐渐增多,铝合金的用量有所下降。

表2 美国军机用结构材料的百分比

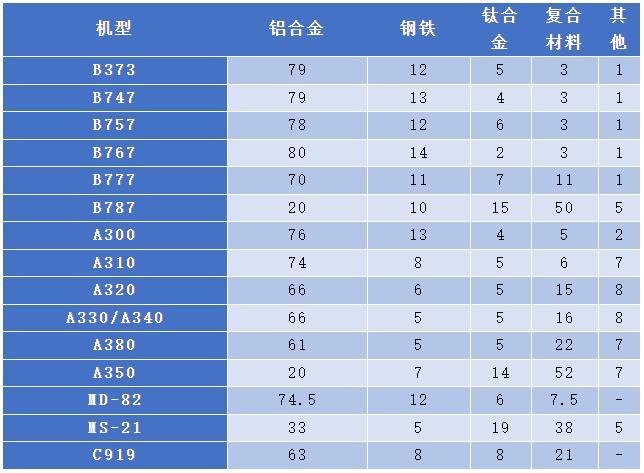

下表3为典型干线飞机用材比例,B787的复合材料占50%,A350的复合材料占52 % ,大量应用复合材料将成为航空航天领域的发展趋势。复合材料减重效果好,耐损伤、抗腐蚀、耐久性好,适合机敏结构,但是,复合材料成本很高,抗冲击性能差,无塑性,技术难度增加,可维修性差、再生利用性差。因此,A320neo和B737MAX的复合材料用量并未比A320和B737增加。

表3 典型干线飞机用材比例(%)

载人飞船各舱段的结构材料大多是铝合金、钛合金、复合材料,如航天飞机的轨道器大部分用铝合金制造,支承主发动机的推力结构用钦合金制造,中机身的部分主框采用以硼纤维增强铝合金的金属基复合材料,货舱舱门采用特制纸蜂窝夹层结构,以石墨纤维增强环氧树脂复合材料作面板。导弹头部、航天器再人舱外表面和火箭发动机内表面,要采用烧蚀材料,在热流作用下,烧蚀材料能发生分解、熔化、蒸发、升华、侵蚀等物理和化学变化,材料表面的质量消耗带走大量的热,以达到阻止再人大气层时的热流传人飞行器内部、冷却火箭发动机燃烧室和喷管的目的。为了保持舱内有适宜的工作温度,再人舱段要采取辐射防热措施,外蒙皮为耐高温的镍基合金或铍板,内部结构为耐热钦合金,外蒙皮与内部结构之间填以石英纤维、玻璃纤维复合陶瓷等有良好隔热特性的材料。

随着载人航天、探月及深空探测、高分辨率卫星、高超速飞行器、重复使用运载器、空间机动飞行器等航天工程的实施和不断发展,对材料提出了全新的、更加苛刻的要求,为航天新材料的发展提供了新的契机和动力,材料领域必须尽早在材料体系创新、关键原材料自主保障以及工程应用等方面取得重大突破。

参考资料:《航空航天用先进材料》.李红英,汪冰峰等

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414