【专题报道】油气长输管道管体损伤的高速涡流磁场检测

2023-07-28 14:16:43

作者:阿斯米 来源:阿斯米

分享至:

长距离输送管道作为石油、天然气运输的重要输送设施,在国民经济建设中起着至关重要的作用。我国在役管道由于埋地时间较长,在物理损伤和长期腐蚀的作用下,极易出现裂纹、凹坑和穿孔等缺陷,严重威胁到管道安全和民生保障。为保证长距离输送管道的安全运行,对管道进行定期的安全监测显得尤为重要。

动生涡流(MIEC)检测技术原理为:在管道外壁布置永磁激励源,并使激励源沿管道轴向高速运动,使管道感生出涡流,通过采集和分析该感生涡流即可判断管道损伤情况。与普通涡流检测技术不同的是,动生涡流检测技术可实现高速连续检测,且允许传感器与管道之间存在大提离。动生涡流检测技术因反射信号强、检测速度快和适用范围广等优势已在管道检测方面得到了一定的工程应用。

目前,国内外学者针对动生涡流在管道无损检测技术中的研究多集中于静态或准静态下的理论研究,而忽视了速度效应与定量检测之间的关系,使得检测缺陷位置及深度信息与实际不符,严重影响工程进度及管道安全。在运动状态下实现管道微裂纹位置和深度信息的实时获取,对管道无损检测有着极为重要的意义。为此,新疆维吾尔自治区特种设备检验研究院和海南大学机电工程学院的科研人员基于动生涡流原理提出一种快速运动状态下的涡流无损检测方法。

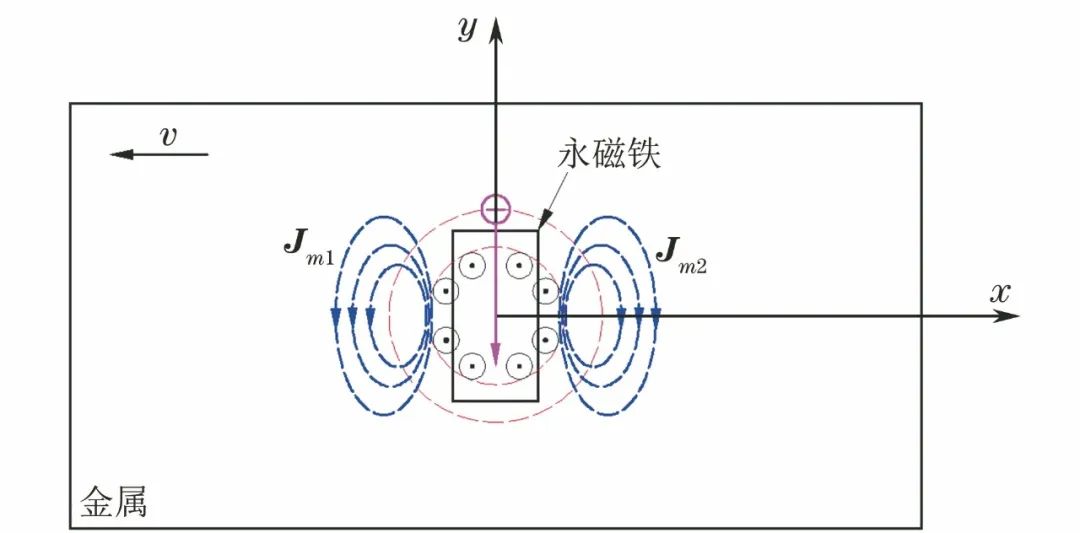

金属表面动生涡流生成原理如图1所示。在长输管道无损检测中的电磁现象可以用麦克斯韦方程组解释,当金属试件与磁场源之间发生相对运动时,穿过回路面积的磁感应强度B将发生改变,从而在金属试件内形成动生涡流,此时的磁场微分方程可表述为:

▽×H=J0+Je+Jm (1)

式中:H为磁场强度;J0为外部载荷产生的电流密度;Je为磁场随时间变化产生的感应涡流密度;Jm为金属导体运动产生的动生涡流密度。

当金属导体的电导率σ为常数时,金属导体中产生的涡流可表示为:

Je=-σ(əA/ət) (2)

式中:A为磁矢量势;t为时间。

将永磁铁与金属管道的相对运动看成金属管道以速度v沿x轴负方向做切割磁感线运动,如图1所示,永磁铁正下方,金属表面的磁场方向垂直向外(用“⊙”表示),金属试件中的自由电子受到洛伦兹力的作用而定向运动,形成动生涡流,分别将两个不同方向的动生涡流表示为Jm1和Jm2,根据法拉第电磁感应原理,其产生的动生涡流Jm为:

Jm=Jm1+Jm2=σv×B (3)

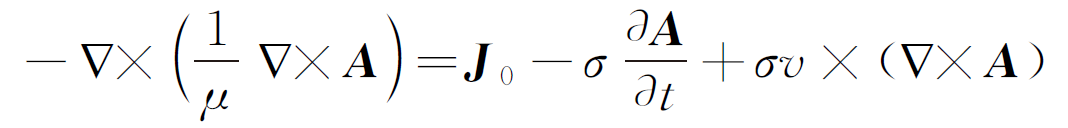

为保证求出磁场解的准确性,特引入库伦规范,令▽·A=0,因此运动变化电磁场的微分控制方程可表述为:

然而,在实际求解过程中,由于速度项的加入,控制方程失去了原有的对称性,增加了求解难度;针对这一问题,在原控制方程的基础上引入了阻磁项v*,并令:

v*<(1/2)σv2Δt (5)

式中:v为金属导体的运动速度;Δt为时间间隔。

由此可得出加入阻磁项v*后的运动变化电磁场的微分控制方程为:

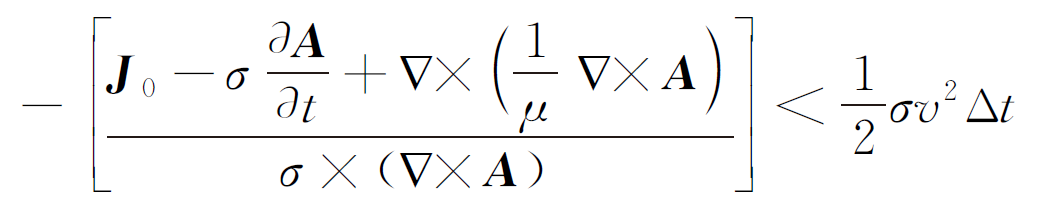

借助ANSYS Electronics有限元分析软件对管道缺陷检测装置进行数值计算,其二维动生涡流检测模型如图2所示,该模型由永磁体、探头、管道表面、缺陷、空气域组成。

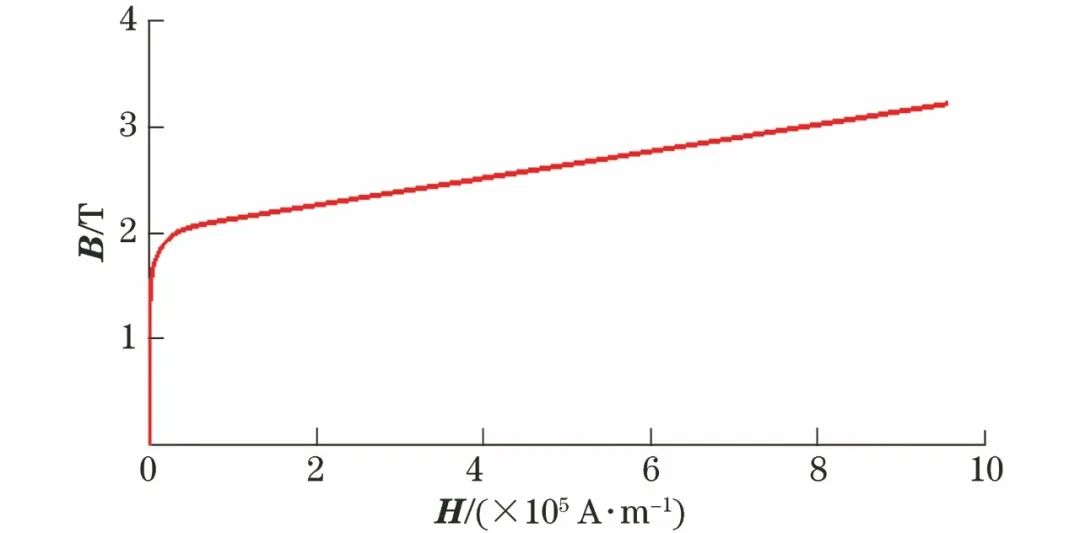

首先设置材料属性为:永磁铁采用钕铁硼磁铁、管道表面采用1010号钢;其次,初始化设置包括边界条件、间隙相对磁导率、B-H曲线、求解模型及监控设置;通过改变钢管表面缺陷参数检测速度来研究其与动生涡流场之间的关系。接收线圈材料为铜,内径为2 mm,外径为3 mm,高度为10 mm,匝数为800,电导率为58 S/m;管壁材料为1010钢,长度为300 mm,厚度为5 mm,电导率为2 S/m。管壁的B-H曲线如图3所示。

在工程实际中,管道缺陷主要是腐蚀造成的,且形状、尺寸各有不同。在动生涡流数值模拟过程中将复杂的缺陷形状进行简化,不同形状、尺寸和位置的缺陷如图4所示。

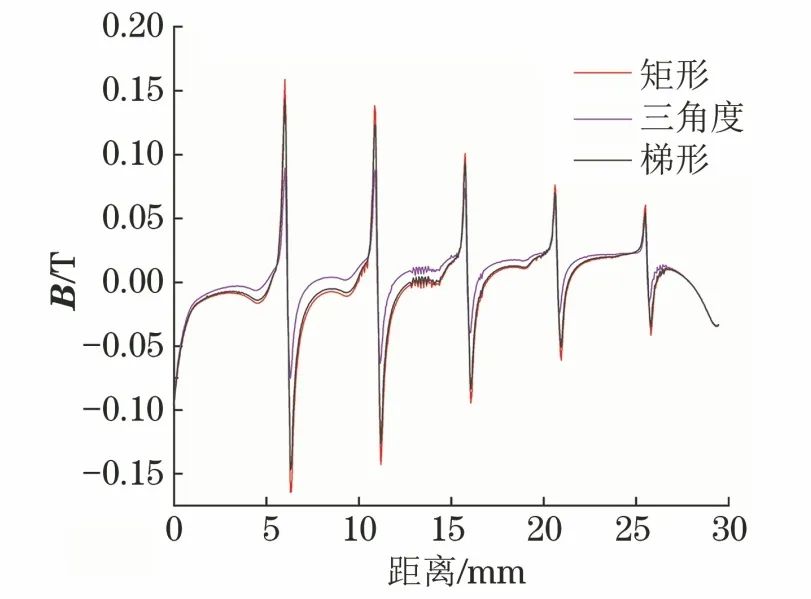

由图4可知,主要选用矩形、三角形、梯形3种不同缺陷形状进行数值计算,检测速度为10 m/s,每个缺陷分别位于管道表面60,110,160,210,260 mm处,通过改变缺陷深度来研究缺陷形状与缺陷位置及尺寸对动生涡流磁感应强度的影响。

在相同模型下,缺陷形状和尺寸对动生涡流磁感应强度的影响如图5所示。

由图5可知,矩形、三角形、梯形缺陷作为常见缺陷形状,当缺陷宽度相同时,矩形与梯形缺陷形状的磁感应强度信号总体趋势基本重合,但梯形缺陷与矩形缺陷相比,信号峰值处较为平缓,三角形缺陷则较矩形、梯形缺陷的磁感应强度信号要弱;当缺陷形状相同时,随着缺陷深度的减小,径向分量的磁感应强度信号逐渐降低,波形趋于平缓。这可能是缺陷形状的差异导致缺陷处的动生涡流场随之发生变化,缺陷尺寸越大,信号反馈越强烈。相较于传统的超声导波和漏磁检测技术,动生涡流无损检测技术得到的信号特征更为明显,且处理难度较小。因此,动生涡流检测技术在管道无损检测领域具有较好的应用与发展前景。

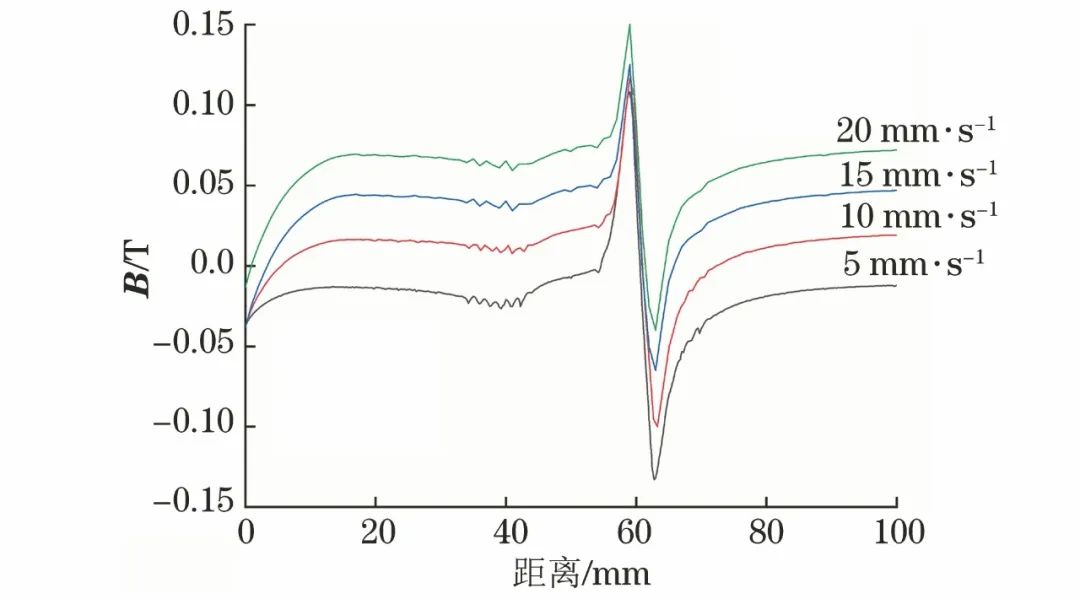

在相同模型下,研究不同检测速度对动生涡流磁感应强度的影响时,选取宽度为5 mm,深度为5 mm的矩形缺陷,分别研究检测速度为5,10,15,20 m/s时动生涡流磁感应强度的变化,结果如图6所示。

从图6可以看出,随着检测速度的增大,动生涡流场强度增大,然而Jm的最大值不再位于探头中心位置,从而导致y方向的磁场强度逐渐减小,其表现为磁感应强度曲线呈现缩小态势。

动生涡流检测设备结构及实物如图7所示。试验过程中由电动机为整个试验装置提供动力,在动生涡流管道检测过程中,当环形管道试件与探头、永磁铁发生相对位移时,管壁表面能够产生漩涡状电流,此刻借助探头的差动信号来降低信号干扰,最终可以检测不同缺陷的电信号,缺陷电信号经由采集卡传输到计算机中,通过不同形式线圈的输出电压变化来反映缺陷信息。试验过程中应尽量减少环境因素对检测信号的影响,所有试验需重复5次以上,以降低人为因素带来的影响。

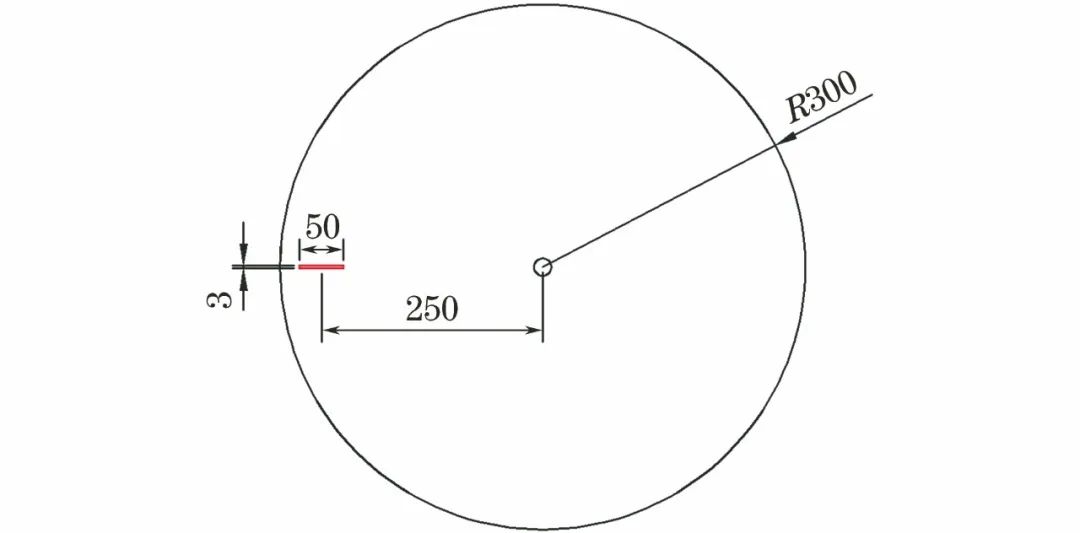

试件缺陷位置及尺寸如图8所示,矩形和三角形的缺陷深度为3 mm,长度为50 mm,宽度为3 mm,缺陷中心距试件中心250 mm。

采用图7所示试验装置采集环形管道试件在相同运行速度下,不同形状缺陷处的动生涡流信号(矩形、三角形缺陷根据实际情况制造产生),结果如图9所示。

通过对比图5和图9可知,试验结果与有限元仿真曲线具有相同的变化趋势,矩形缺陷与三角形缺陷的信号差异明显。即缺陷形状的差异会导致管道与永磁铁发生相对运动时,导体内部感生电流随之发生变化,且缺陷面积越大,感生电流变化越大,反射信号越强。

需要特别说明的是,由于检测设备的抖动及人为因素的影响,试验检测曲线不如数值计算曲线那般光滑,但仍可在缺陷位置观察到明显波动,说明动生涡流无损检测技术能够有效检测管道缺陷位置及形状差异,有助于及时发现长输管道输送过程中的安全隐患。

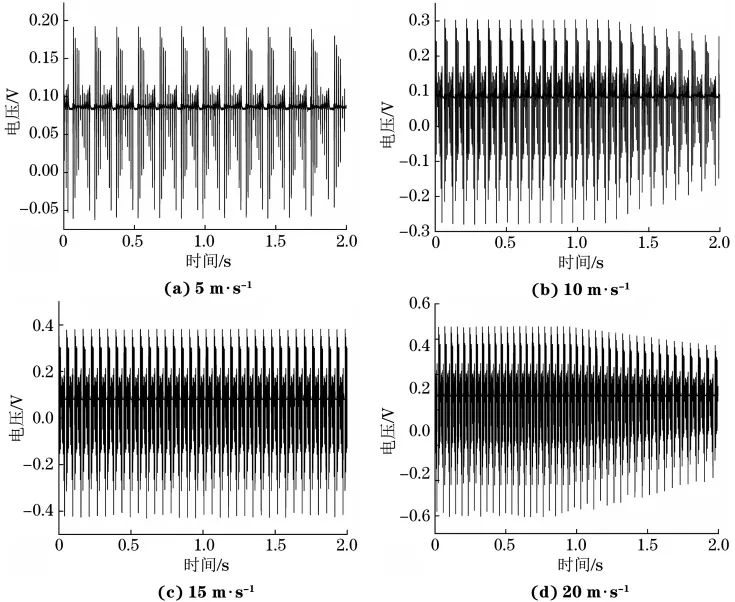

相同形状缺陷在不同检测速度下的动生涡流信号如图10所示。

图10 相同形状缺陷在不同检测速度下的动生涡流信号

由图10可知,不同检测速度下环形管道试件转动一周所得的电磁信号几乎一致,在试件存在缺陷时,测试相位电压信号特征显著。因此,可得出结论:不同检测速度对动生涡流检测信号的影响不大,但速度越大,实际检测到的缺陷信号越强;速度越小,实际检测到的缺陷信号越明显。由此也验证了在有限元仿真结果中,速度越小,动生涡流磁感应强度越大的结论。以上试验结果表明,动生涡流无损检测装置能够对环形管道试件缺陷进行精准定位与辨别。

采用数值模拟的方法研究了基于动生涡流磁场的油气长输管道无损检测方法,发现当缺陷宽度相同时,矩形与梯形缺陷的磁感应强度信号总体趋势基本重合,但梯形缺陷与矩形缺陷相比,信号峰值处较为平缓,三角形缺陷的磁感应强度信号则较矩形、梯形缺陷的磁感应强度信号弱;当缺陷形状相同时,随着缺陷深度的减小,径向分量的磁感应强度信号逐渐降低,波形趋于平缓;随着检测速度的增大,缺陷处动生涡流磁感应强度整体变化趋势基本一致。研制了动生涡流磁场检测试验装置,开展了试验研究,得到了与有限元仿真曲线具有相同变化趋势的结果,从而验证了该方法的可行性。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。