油气管道是开采和输送油气的重要通道,是保证油气田正常生产开发的重要产品,其质量要保证能够维持一定的油气开采年限。随着能源需求量的增加和国家保障能源安全战略要求的实施,油气勘探力度不断加大,管体断裂事故不断增加,给油田带来巨大损失。

某采气厂发生油气管道管体开裂事故,严重影响了工作进度。来自吐哈石油勘探开发有限公司等的李锐峰等研究人员采用一系列理化检验方法对该管道的开裂原因进行分析。

-01-

理化检验

1.1 宏观观察

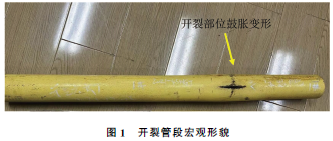

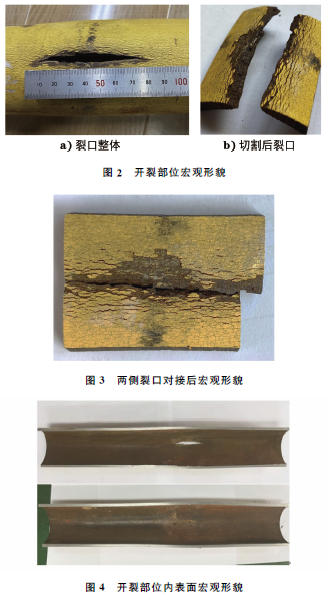

开裂管道规格为76mm×5mm(外径×壁厚),送检的管段长度为930mm,开裂处位于管段中部,沿纵向开裂,开裂口纵向长度为80mm,最大张开宽度为7mm,开裂处存在轻微鼓胀变形(见图1),并可见壁厚减薄,且呈45°剪切特征(见图2)。裂口周围的防腐层破损脱落,其余部位的防腐层呈龟裂形貌。因裂口两侧管体发生塑性变形,故两侧断口无法完全对接(见图3)。将开裂部位的管体纵向剖开,发现管体内表面呈红褐色,有均匀的腐蚀形貌(见图4)。

1.2 壁厚及外径测量

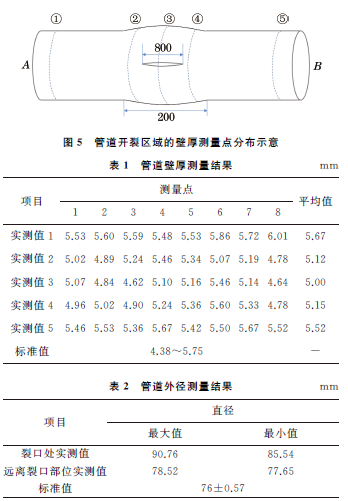

使用超声波测厚仪对开裂管道的壁厚进行测量。管道开裂区域的壁厚测量点如图5所示,由A~B端取5个剖面进行壁厚测量,每个剖面沿周向取8个测量点,测量结果如表1所示。由表1可知:远离开裂部位的管道平均壁厚为5.52~5.67mm,最小壁厚为5.36 mm。开裂所在的鼓胀区平均壁厚为5.00~5.15mm,最小壁厚为4.62mm。分别测量管体鼓胀区及远离开裂部位管道的外径,结果如表2所示。管道壁厚及管径测量结果表明,裂口位置发生了明显的塑性变形及壁厚减薄。

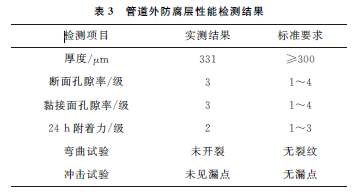

1.3 外防腐层性能检测

依据SY/T 0315—2013 《钢质管道熔结环氧粉末外涂层技术规范》,选取远离开裂部位外防腐层进行检测,结果如表3所示。由表3可知:管道外防腐层性能检测结果符合SY/T 0315—2013的要求。

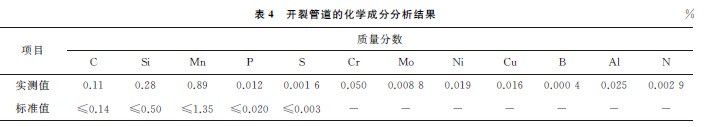

1.4 化学成分分析

依据ASTM A751-14a《钢制品化学分析标准试验方法、试验操作和术语》,采用直读光谱仪及TC600型氧氮分析仪对远离开裂部位的管道进行化学成分分析,结果如表4所示。由表4可知,管道的化学成分均符合GB/T 9711—2017《石油天然气工业 管线输送系统用钢管》要求。

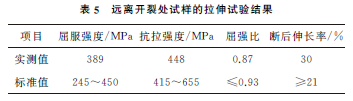

1.5 拉伸试验

从远离开裂部位的管道上截取试样,在材料试验机上进行拉伸试验,结果如表5所示。试样的拉伸试验结果符合GB/T 9711—2017标准要求。

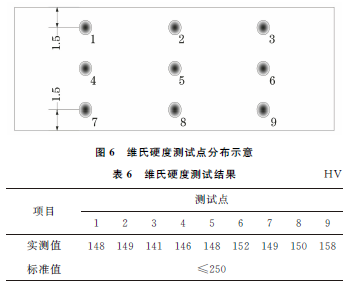

1.6 维氏硬度测试

从远离开裂部位的管道处截取试样,使用维氏硬度计测试管道的维氏硬度,在试样外表面、中间、内表面3个部分分别测试3个点(见图6),测试结果如表6所示。硬度测试结果表明:材料硬度符合GB/T 9711—2017标准要求。

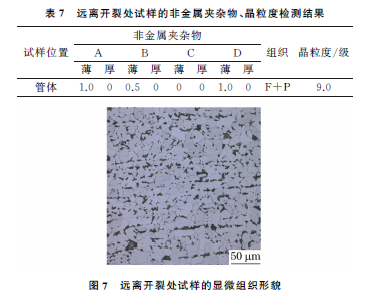

1.7 金相检验

从远离开裂部位的管道上截取试样,依据ASTM E3-11(2017) 《金相试样制备标准指南》,ASTM E45-18a 《钢中夹杂物含量的测定———标准检验法》,ASTM E112-13 《平均晶粒度测定的标准试验方法》,用光学显微镜观察试样,结果如表7(表中F为铁素体,P为珠光体)及图7所示。

1.8 断口分析

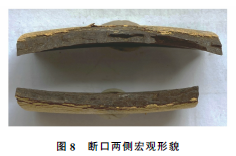

管体开裂部位经超声波清洗后观察两侧断口,其宏观形貌如图8所示。由图8可知,原始断口处厚度有明显减薄,断面为红褐色,表面覆盖了一层较厚的腐蚀产物。对剪切唇一侧断口用乙醇清洗并观察断面,发现其为典型的45°剪切断口,断口表面呈纤维状;断口内未发现特征花样及裂纹源区。

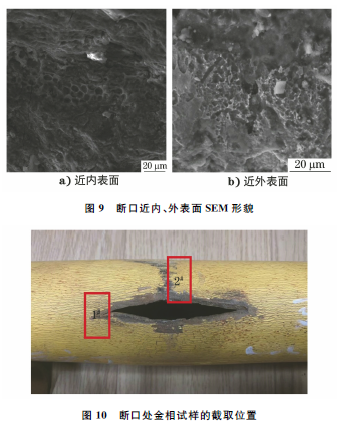

清理45°断口表面腐蚀产物,采用扫描电镜(SEM)观察。断口近内、外表面SEM形貌如图9所示。高倍下观察断口形貌,断口表面覆盖腐蚀产物,可见金属基体部位均呈韧窝形貌。微观断口形貌存在大量韧窝,表明该管段为典型的韧性断裂。结合宏观断口特征可知:断口处管体有明显鼓包塑性变形;由断口的宏观形貌及微观形貌特征可知,该管段断裂模式为塑性断裂。

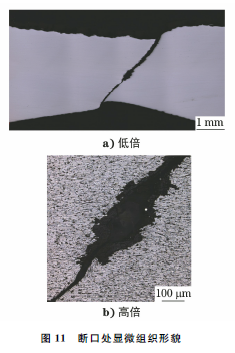

从断口处截取试样(见图10),依据ASTM E3-11(2017)进行金相检验,结果表明试样断口处显微组织沿周向拉伸变形,组织均为F+P(见图11)。

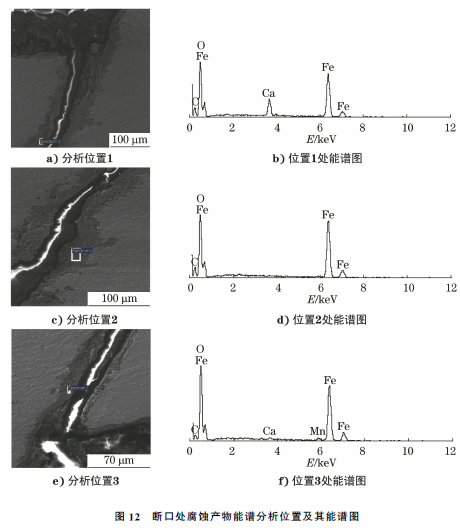

对开裂断口处的腐蚀产物进行能谱分析,其主要成分有Fe、C、O、Ca、Mn元素等(见图12)。

-02-

氢致开裂试验

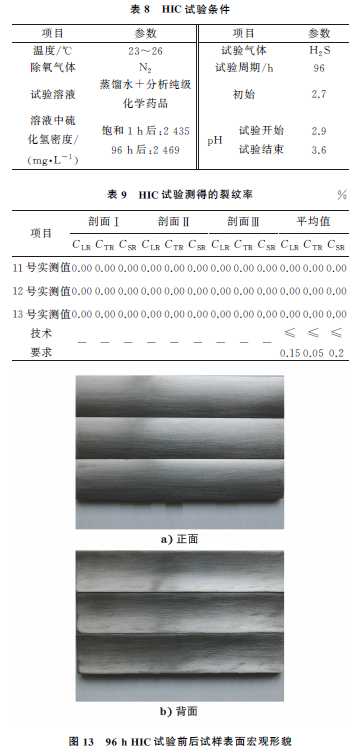

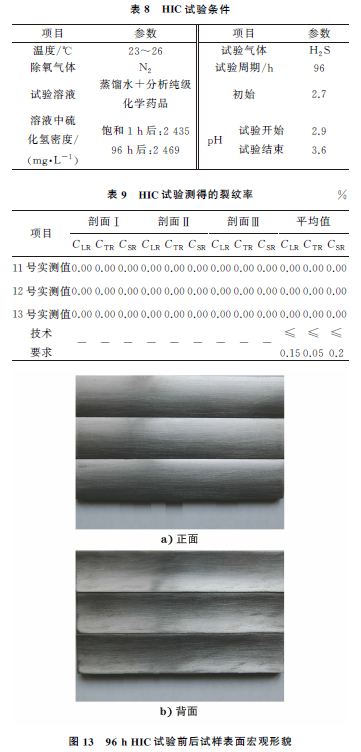

从远离开裂部位的管道上截取纵向试样,尺寸(长×宽×厚)为100mm×20mm×5mm,依据GB/T 8650—2015 《管线钢和压力容器钢抗氢致开裂评定方法》进行抗氢致开裂(HIC)试验,试验条件如表8所示,试验结果如表9所示(表中CSR为裂纹敏感率,CLR为裂纹长度率,CTR为裂纹厚度率),96hHIC试验前后试样表面的宏观形貌如图13所示。试验结果符合GB/T 9711—2017标准要求。

-03-

硫化物应力开裂试验

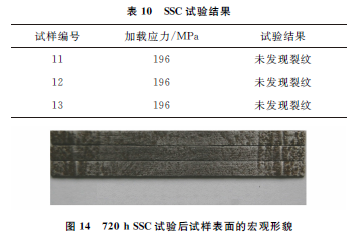

从远离开裂部位的管道上截取纵向试样,依据GB/T 4157—2017 《金属在硫化氢环境中抗硫化物应力开裂和应力腐蚀开裂的实验室试验方法》方法A,进行抗硫化物应力开裂(SSC)试验,试验结果如表10所示,720hSSC试验后,试样表面的宏观形貌如图14所示。试验结果符合GB/T 9711—2017标准要求。

-04-

有限元分析

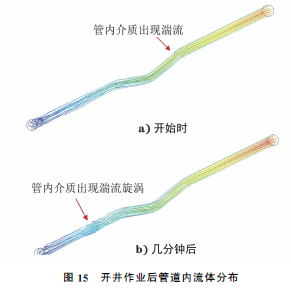

用有限元分析软件对现场实际工况进行模拟,有助于直观地对开裂原因及过程进行说明。管内介质设置为天然气和水,与实际情况一致。开井作业后,管体内流体分布及开裂部位附近形变和应力分布如图15~16所示。由图15~16可知:在管道起伏部位,开井作业几分钟后,管道内发生湍流,造成局部水压增大。靠近环焊缝两端管体外弧侧,在介质流动的作用下,易形成湍流漩涡,所受冲击载荷较大,会造成管壁减薄,韧性降低;在开井作业情况下,阀门开启后,环焊缝两侧应力分布较大,易产生水击效应,造成壁厚不均,严重时会造成管道胀裂。

-05-

综合分析

对开裂管段正常部位进行管段外防腐层检测、壁厚及直径测量、化学成分分析、拉伸试验、维氏硬度测试、HIC试验、SCC试验,其结果均符合SY/T 0315—2013和GB/T 9711—2017标准要求。

由宏观观察结果可知,开裂部位的管道存在轻微鼓包变形,爆裂起源于鼓胀变形量最大、壁厚减薄最大处,鼓胀区最大直径为90.76mm,减薄处最小壁厚为4.62mm,减薄明显。断口呈典型的45°剪切断口,为典型的塑性断口。断口处壁厚明显减薄,该部位组织沿周向拉伸变形,未见明显脱碳特征,管道内、外表面未见明显腐蚀坑或裂纹等;断口呈现韧窝形貌。该管段在开裂之前发生屈服塑性变形。同时进一步对断口处产物进行能谱分析,其主要成分为Fe、C、O、Ca、Mn等元素,主要是铁的氧化物,未发生应力腐蚀。

综上所述,该管段开裂的主要原因是该段管道特殊的地理位置,且开井作业后引起管道压力突然增加,造成管体局部发生鼓胀,进一步导致管道爆裂。

-06-

结论与建议

(1) 开裂管道正常部位的外防腐层检测、几何尺寸测量、化学成分分析、拉伸试验、维氏硬度测试、抗氢致开裂试验、抗硫化物应力腐蚀试验结果均符合SY/T 0315—2013和GB/T 9711—2017标准要求。

(2) 管段的开裂模式为塑性断裂。

(3) 为减小水击效应的影响,建议适当增加该段管道的壁厚和强度,并优化该段管道的布置;在开井作业时,在条件允许的情况下,建议适当延长阀门的动作时间。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414