截至2020年6月30日,中国内地已有41个城市开通了城市轨道交通,总长度达到6917.62 kg。随着我国城市轨道事业的发展,钢轨的腐蚀问题越发成为发展过程中不容忽视的问题,也是钢轨服役寿命的重要影响因素,同时,钢轨腐蚀带来了巨大的经济损失和安全隐患[1]。有关研究表明,钢轨用钢在湿度大的隧道、工业污染区以及海洋环境等条件下的耐蚀性不够理想,隧道内较高的湿度、含Cl-和硫酸盐的地下水、施工建设时的混凝土材料,杂散电流腐蚀等,是引发钢轨加速腐蚀的主要原因[2]。

罗虞霞等[3]研究表明,广铁集团所辖隧道钢轨腐蚀的主要形式是伴随着机械和疲劳损伤出现的局部腐蚀,潮湿的空气、温差、降雨、大气污染和杂散电流等环境因素以及钢轨自身机械疲劳损伤情况综合作用于钢轨,致使并加剧钢轨腐蚀。日本东京地铁由于地下水渗漏,地铁隧道内经常发生铁轨腐蚀,一些地方必须半年换一次钢轨。其腐蚀产物中含有β-FeOOH,腐蚀环境中水样分析发现高达3.57%的Cl-。隧道中高浓度的Cl-促进了钢轨质量和材料强度的损失[4]。Hernández等[5]研究表明,隧道或潮湿环境里轨道底部腐蚀是多种因素包括湿度、环境中累积的盐共同作用结果,但最严重的是杂散电流腐蚀。轨道底部一旦发生局部腐蚀,即使腐蚀量不大,也可能导致应力集中,从而降低钢轨腐蚀疲劳寿命。

目前我国华中地区地铁隧道环境数据尚未见相关报道[6-9],地铁建设阶段的钢轨腐蚀问题还未引起关注,地铁隧道环境中钢轨腐蚀机理也尚不明确[10,11]。基于此,对我国华中地区在役和在建的地铁站点隧道环境及轨道腐蚀情况开展了调查和分析,以期为地铁隧道环境中钢轨腐蚀的评估及防腐蚀措施的制定提供数据支持。

1 实验方法

采用电感耦合等离子体发射光谱法 (ICP-AES),使用Spectro Blue ICP光谱仪对华中地区在役和在建地铁隧道环境中水质进行测定,地铁隧道内地下水含量 (mg/L) 为:K 25.0, Na 53.7,Ca 21.1,Fe<0.5,Mg<0.5,Si 10.5,S 26.9;施工污水中含量 (mg/L) 为:K 171.0,Na 68.5,Ca 9.0,Fe<0.5,Mg 5.5,Si 15.5,S 40.8。使用GPT799电位滴定仪测定样品中的pH和Cl-,结果显示,隧道内地下水中Cl 21.0 mg/L,pH7.11,施工污水中Cl 146 mg/L,pH6.48。

使用FEI Quanta400场发射扫描电镜 (FE-SEM) 对钢轨锈蚀产物进行微观形貌观察,采用EDAX 能谱分析仪 (EDS) 对锈蚀产物进行元素分析;使用 RIGAKU D/MAX-2500型X射线衍射仪 (XRD) 对钢轨锈蚀产物进行物相分析,测试条件为:钼靶,扫描速率2°/min,2θ范围从5°到85°。

2 武汉地铁四类典型隧道环境特征

武汉地铁钢轨腐蚀的4类典型的隧道环境,分别为:潮湿大气、污水浸泡、水泥砂浆覆盖及杂散电流。

潮湿大气环境主要是地铁隧道中的潮湿路段,温度范围:10~30 ℃,湿度范围:70%~90%RH,此环境中可能有少量不接触钢轨的积水,积水主要来自地下水渗漏。污水浸泡环境则主要位于隧道地势最低路段,铺设后的钢轨因施工建设,导致其浸泡在施工产生的污水中,也因此而发生钢轨的全面腐蚀。上述两类环境下水质采样分析结果见表1。可以看出,隧道潮湿环境水中含K、Ca、Na的硅酸盐、硫酸盐、氯盐。与渗漏地下水水质相比,施工污水中含有更多的电解质,Cl-浓度高达146 mg/L,极易造成钢轨钢的局部腐蚀。

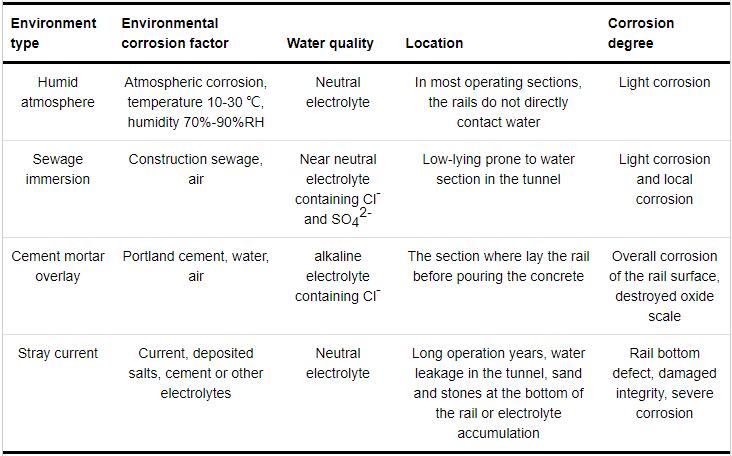

表1 地铁服役环境因素特征汇总

Table 1 Summary of the characteristics of subway service environmental factors

水泥砂浆覆盖环境多涉及到地铁施工建设阶段,当钢轨铺设后,在进行混凝土浇灌时,钢轨表面覆盖了一层厚度<5 mm的水泥砂浆。

杂散电流环境,一般是在运营年限较长线路,漏电点多位于隧洞分叉处,类似人防门建筑,顶部有漏水。钢轨与轨枕间充满已固化的泥浆,杂散电流发生的基本条件是钢轨与大地连通形成电流流入大地并再从大地流回钢轨的闭环电路。

汇总上述4类地铁轨道服役环境因素特征如表1所示。上述4种环境可能在建设阶段和运营阶段先后出现在同一路段,运营阶段钢轨杂散电流的产生与建设阶段钢轨受污水浸泡、水泥灰浆覆盖、钢轨下方淤积物清理不彻底有直接关联。

3 钢轨腐蚀状况调查与分析

图1为潮湿大气环境内服役5a的钢轨轨腰和轨底外观图。从图1a可以看出,钢轨轨腰表面一部分呈褐色锈蚀,另一部分覆盖黑灰色片状物质,触摸即松动,容易从轨腰上剥离。进一步观察可见,轨底褐色锈蚀面积比例更大 (图1b)。隧道内一段服役达3a的钢轨,整体腐蚀程度较轻,轨腰及轨底的氧化铁皮保留较完好,附着牢固难以去除。无氧化皮保护的部位呈均匀黄褐色锈蚀 (图1c),图中白色方框标注位置为现场取样位置。

图1 潮湿大气环境腐蚀5 a钢轨外观形貌和3 a整体外观形貌

Fig.1 Macro morphologies of rail waist (a), rail bottom (b) for 5 a and overall morphology (c) of trail for 3 a in Humid atmosphere corrosive environmen

XRD分析显示轨腰脱落层主要成分为Fe3O4、Fe2O3和FeO。按质量比计算为:Fe3O4∶Fe2O3∶FeO=35∶53∶12,据此可判断脱落层可能为钢轨的原始氧化皮。对轨底锈蚀产物进行XRD物相分析,发现锈蚀产物主要包括γ-FeOOH、α-FeOOH和Fe3O4,三者质量比为γ-FeOOH∶α-FeOOH∶Fe3O4=13∶80∶7。由此可见,在潮湿大气环境中,钢轨服役5 a,轨腰部分表面仍有一定比例氧化铁皮覆盖,轨底已腐蚀形成了稳定锈层,氧化皮覆盖比例较少,这说明钢轨钢表面的氧化皮对腐蚀介质有一定的物理屏蔽作用。

污水浸泡环境中钢轨表面及周边潮湿或肉眼可见有水分覆盖,轨底、轨腰锈蚀情况较严重,钢轨锈蚀外观如图2所示。隧道两侧有施工后残留的污水,轨底脚上表面为湿润状态,原始氧化层全部被破坏,钢轨腐蚀后的锈蚀产物呈黄褐色,局部有鼓泡现象出现,鼓泡内呈黄色,可见有水分,这种鼓泡在轨底 (图2) 脚呈现无规律分布状态,有的鼓泡已松动,可从钢轨上整体剥离。另外,图2a中的方框标注的是取锈蚀鼓泡试样位置。

图2 污水浸泡腐蚀环境锈蚀轨底脚及浸泡在水中钢轨的形貌

Fig.2 Macro morphologies of rail bottom (a) and immersed rail (b) in sewage immersion corrosion environment

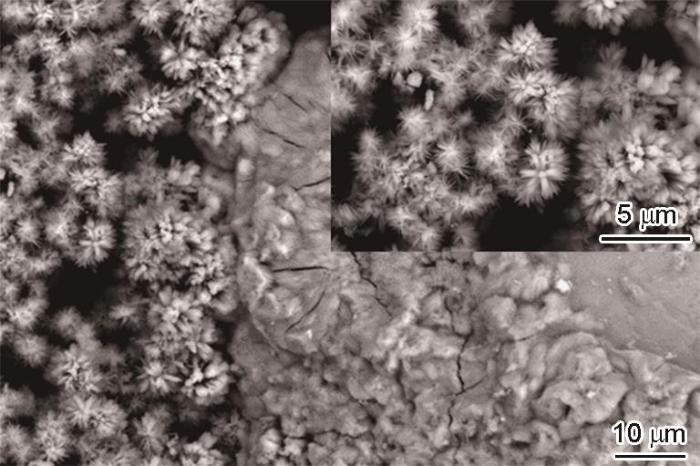

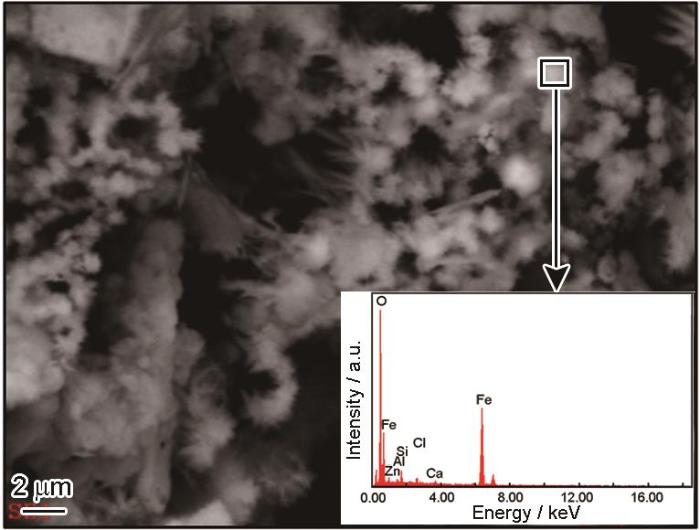

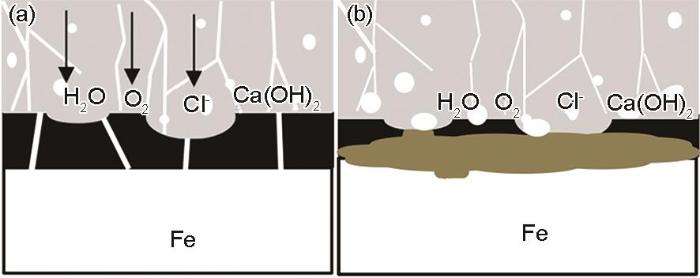

图3为污水浸泡钢轨表面鼓泡状腐蚀产物的SEM形貌,由图可见,腐蚀产物多为针状花簇形貌,与文献比较推断该产物为β-FeOOH[12]。蚀坑中锈蚀产物能谱分析结果 (图4) 表明,腐蚀产物中主要包含Fe和O,同时还含有少量的Al、Ca、Si、Cl等元素,推断其来源可能是环境中的混凝土成分。结合形貌观察和元素分析结果可以推测,污水浸泡的钢轨腐蚀产物主要由β-FeOOH和无定形物构成,钢轨因浸泡在施工污水中加速了其表面的腐蚀,同时水中的Cl-对局部腐蚀起到促进作用[13,14]。

图3 污水浸泡蚀坑内锈蚀产物微观形貌

Fig.3 Microscopic morphologies of the corrosion products in the corrosion pit soaked in sewage

图4 污水浸泡蚀坑中锈蚀产物微观形貌与成分分析

Fig.4 Microscopic morphology and composition analysis of corrosion products in sewage immersion pits

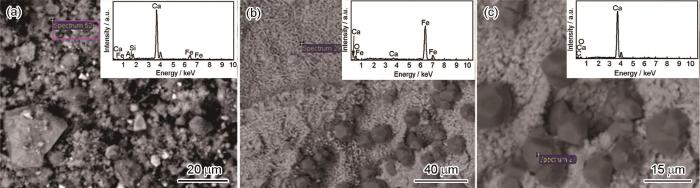

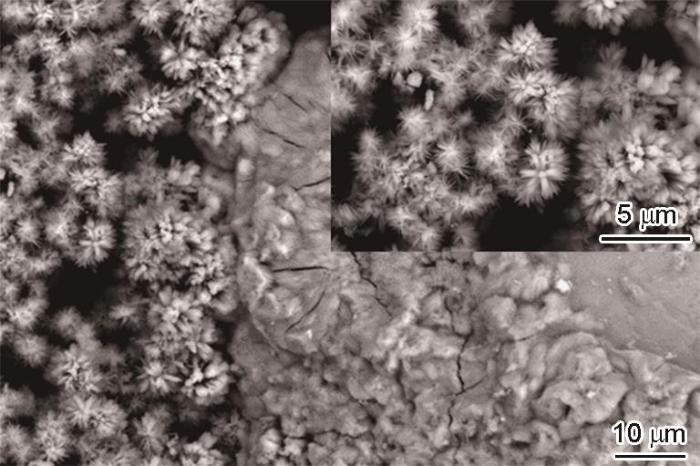

图5为钢轨表面脱落腐蚀产物内、外两侧微观SEM形貌和EDS分析。放大后可见剥落物外侧多为无定形颗粒 (图5a),内侧腐蚀产物呈短棒状γ-FeOOH和球状物 (图5b,c)。可见剥落物外侧元素组成为Ca、Fe、Si、Al,其中Ca含量最高,与混凝土中的元素组成可以对应,而剥落物内侧锈蚀产物包含Fe、O、Ca,球状物包含O、Ca,物质量比例接近1∶1,可推断该球状物为水泥水化反应产生的Ca(OH)2。

图5 水泥砂浆覆盖钢轨表面剥落腐蚀产物微观形貌及EDS谱

Fig.5 Microstructures and EDS pattens of spalling corrosion products on the surface of cement mortar covered rail outer (a) and inner (b) and inner dark globule (c)

图6为水泥砂浆环境服役钢轨的表面宏观形貌。可以看出,水泥砂浆环境中的钢轨轨腰、轨脚覆盖有干涸的水泥混凝土,钢轨附近未见污水 (图6a),钢轨腰部锈层为黄褐色,未脱落的氧化皮呈灰白色,易于从钢轨表面剥离 (图6b)。

图6 水泥砂浆覆盖环境下钢轨整体和表面锈蚀形貌

Fig.6 Macro morphologies of rail (a) and rail surface rust (b) in cement mortar covers environment

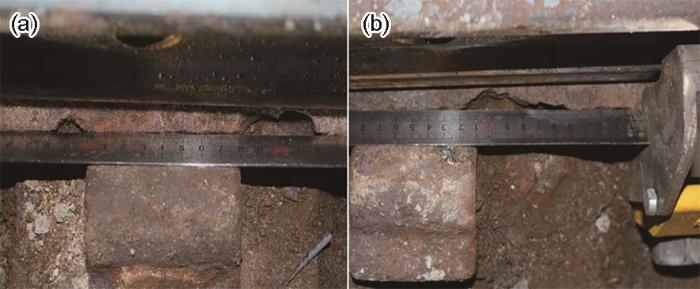

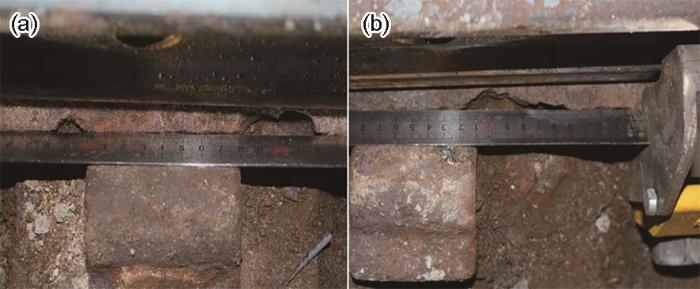

图7给出了某线路两根杂散电流腐蚀钢轨底脚掉块伤损宏观形貌。伤损轨位于两个站点区间的上行线隧洞分叉处,类似人防门建筑,顶部有漏水,该部位是盾构和明面开挖相结合的部位,易发生漏水情况,漏水进一步造成泥沙在钢轨底部淤积导致对地绝缘失效。可以看出,轨底掉快部位扣件锈蚀严重,钢轨与轨枕间充满已经固化的泥浆,伤损均在钢轨内侧扣件处,左股出现2处,尺寸分别为20 mm×15 mm、42 mm×16 mm (图7a);右股掉块伤损严重部位120 mm×15 mm,较轻微部分还有约45 mm长 (图7b)。从现场环境、掉块形貌、钢轨对地绝缘状态等方面,可推断此钢轨的伤损是杂散电流腐蚀导致,其腐蚀速率与杂散电流的大小有关。

图7 杂散电流腐蚀的钢轨底脚缺损外观

Fig.7 Defective appearance of rail footings corroded by stray currents left stock (a) and right stock (b) rail

4 钢轨腐蚀机理分析

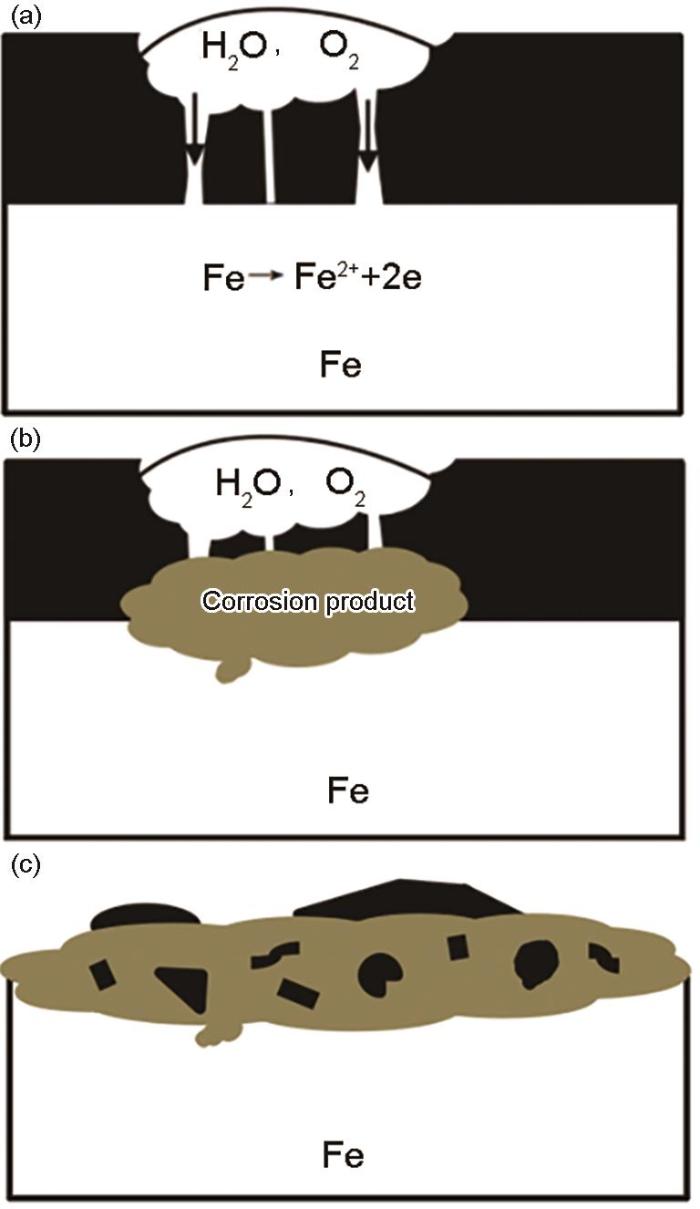

图8给出了潮湿大气环境钢轨腐蚀机理示意图。与大气腐蚀机理相似,钢轨在潮湿大气环境中表面会形成一层水膜,在氧化铁皮薄、或有缺陷部位发生阳极溶解,如 式 (1) 生成Fe2+ (图8a),随后水解并在干燥过程中受空气氧化而在钢表面形成大量非晶态的二价、三价铁氧化物及氢氧化物,后续的晶化和电化学转化中,形成非晶氧化物、γ-FeOOH、α-FeOOH、Fe3O4,如式 (3~ 6)。在氧化层薄、有缺陷的位置,氧化层下的钢基体发生缓慢腐蚀 (图8b)。随着腐蚀进行氧化层逐渐转化为锈层,氧化皮成为锈层表面和内部杂质 (图8c),因此该环境下轨腰氧化皮大部分保留,轨底腐蚀,产物主要为γ-FeOOH、α-FeOOH、Fe3O4,可见此潮湿环境下钢轨锈层稳定、具有一定保护作用,钢轨腐蚀速率慢[15-17]。

图8 潮湿大气环境钢轨腐蚀机理示意图

Fig.8 Schematic diagram of rail corrosion in humid air environment: (a) water and oxygen contact the substrate through the oxide layer on the rail surface, (b) substrate under the oxide layer is corroded, (c) toxide layer is gradually converted into the rust layer

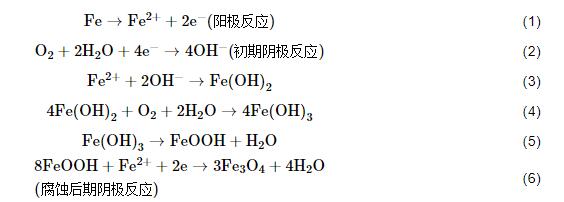

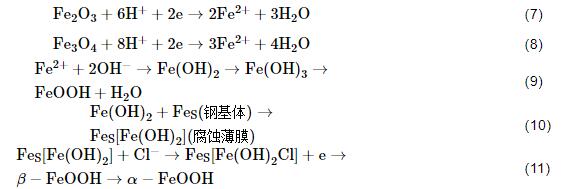

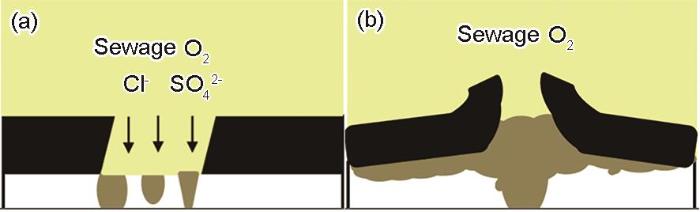

污水浸泡环境包含多种电解质,pH接近中性,使钢轨局部电化学反应加剧。文献[18,19]研究表明,在1% (质量分数) NaCl盐水浸泡环境中,如式 (7和8) 所示,氧化层中的Fe3O4和Fe2O3出现先还原再氧化的过程,钢基表面产生了多种羟基氧化铁,如式 (9和10),同时Fe2O3、Fe3O4转变生成α-FeOOH、γ-FeOOH、β-FeOOH和无定形的δ-FeOOH (图9a),根据文献报道[13],腐蚀产物中的β-FeOOH由氯化物转化而来且稳定性最低,会进一步转化为结构稳定、拥有较低电化学活性的α-FeOOH,如反应式 (11),结合钢轨的宏观锈蚀形貌,可推断锈层内应力集中于少数局部区域,大小超过锈层断裂强度而产生鼓泡 (图9b)。

图9 污水浸泡环境钢轨腐蚀机理示意图

Fig.9 Schematic diagram of rail corrosion in sewage immersion environment: (a) corrosive medium containing chloride ion and sulfate radical reacts with the oxide layer and substrate at the defect site of the oxide layer, (b) concentration of stress in the rust layer produces local bubbling

污水中的SO42-与Fe2+结合,FeSO4水解形成氧化物和游离的硫酸,硫酸又加速钢的腐蚀,新得到的FeSO4再次水解生成新的酸[20],如反应式 (12~13)。

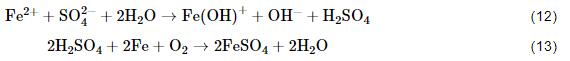

图10给出了水泥覆盖环境钢轨腐蚀机理示意图。如文献[21]报道,水泥水化过程中会产生大量的水化热,这些热量使参与水泥中剩余水份蒸发,使混凝土内部形成毛细管;这些毛细管和混凝土中的孔隙及微裂缝形成了侵蚀性离子、氧气、水透过混凝土接触钢轨表面的通道,从而使钢轨表面具有发生电化学反应与离子扩散所需的条件,从而发生钢轨的全面腐蚀 (图10a)。

图10 水泥覆盖环境钢轨腐蚀机理示意图

Fig.10 Schematic diagram of rail corrosion of cement covered environmental: (a) corrosive ions, oxygen and water contact the rail surface through concrete, resulting in comprehensive corrosion of the oxide layer and substrate, (b) the corrosion products at the junction of substrate and oxide layer are γ-FeOOH and spherical Ca(OH)2

硅酸盐水泥水化反应伴随生成大量难溶于水的Ca(OH)2,Ca(OH)2在混凝土孔隙液中容易达到饱和状态,以结晶的形式析出,析出的Ca(OH)2使混凝土孔隙液pH保持在12.5~13的高碱度范围,氧化层在这种高碱性环境中表面被氧化形成了一层水化氧化膜 (γ-Fe2O3·nH2O),氧化膜的稳定性及致密性主要影响因素为溶液的氧含量以及pH[21-25],水泥水化的高碱性 (pH≥12.6) 让钢轨表面氧化膜较密集且能稳定存在,当pH小于9.88,如本文所走访的地铁站点的施工污水pH为6.48,此时氧化膜生成就较为困难,或者已经形成的氧化膜会发生破坏,此过程中Cl-透过氧化层达到钢轨钢基,在氧化皮缺陷位置产生局部酸化作用,导致pH数值迅速降低,氧化膜无法维持致密完整的状态,钢轨表面发生腐蚀,因此钢轨表面剥离物外侧为水泥成分及Fe的氧化物,钢基和氧化层交界处腐蚀产物为γ-FeOOH及球状Ca(OH)2 (图10b)。

5 结论与建议

(1) 通过对地铁隧道环境及钢轨腐蚀情况调查,将钢轨的腐蚀情况分为潮湿大气、污水浸泡、水泥砂浆覆盖及杂散电流。4类环境下钢轨腐蚀程度:杂散电流>污水浸泡>水泥砂浆覆盖>潮湿空气

(2) 潮湿大气环境代表地铁最普遍的服役环境,钢轨发生大气腐蚀,腐蚀产物为γ-FeOOH、α-FeOOH及Fe3O4,锈层稳定,腐蚀量最少。污水浸泡环境钢轨接触含Cl-、SO42-的污水,腐蚀过程具有局部腐蚀特征,腐蚀产物中含β-FeOOH。水泥砂浆覆盖环境因pH变化和Cl侵蚀,对钢轨造成全面加速腐蚀,腐蚀产物中含γ-FeOOH;杂散电流腐蚀是调查所见最严重腐蚀,腐蚀速率较快,会造成钢轨底部缺损,影响地铁运营安全性;

(3) 建设阶段,隧道内低洼路段可能出现钢轨泡水,浇筑水泥混凝土时可能导致水泥覆盖钢轨,建议在此两种情况路段铺设涂覆有临时防护涂层的钢轨;运营阶段,隧道内潮湿、对地绝缘变差或被破坏的路段,可能出现杂散电流腐蚀,此状况下需要对钢轨进行更高等级的防护,建议定期测量地铁线路上钢轨接地电阻,查找可能漏电的部位,对隧道内的漏水部位进行排水、堵漏处理,钢轨底部如有淤积泥沙需立即清理,对于环境较恶劣的局部区域,可以选择铺设涂覆有绝缘耐蚀涂层的钢轨,增强钢轨的对地绝缘性和耐蚀性。

参考文献:略