导 读

催化裂化是炼油企业提高原油加工深度,生产高辛烷值汽油、柴油和液化气的最重要的一种重油轻质化工艺过程,在我国车用汽油中,催化裂化生产的汽油比例达到74%左右。随着原油的劣质化和重质化,催化裂化原料中硫、氮和重金属杂质含量增加,残炭、沥青质含量升高,影响了装置长周期运行和产品质量。对含硫催化裂化原料进行加氢处理,脱除大部的硫、氮化合物,降低多环芳烃含量,改善催化裂化原料的性质,从而提高催化裂化轻质油收率和改善相应的产品性质,并减少再生烟气中SOx、NOx的排放,是应对油品质量升级和环保要求提高的重要途径。催化裂化原料加氢处理装置操作条件苛刻,高温、高压和临氢,物料中含有硫化氢、氯化物等腐蚀性介质,因腐蚀造成的设备失效时有发生,影响了装置的安全稳定运行。通过对设备(构件)失效原因进行分析,找出影响因素,提出防止失效的措施,有利于保障装置的长周期安全稳定运行。

混合氢管道的基本情况

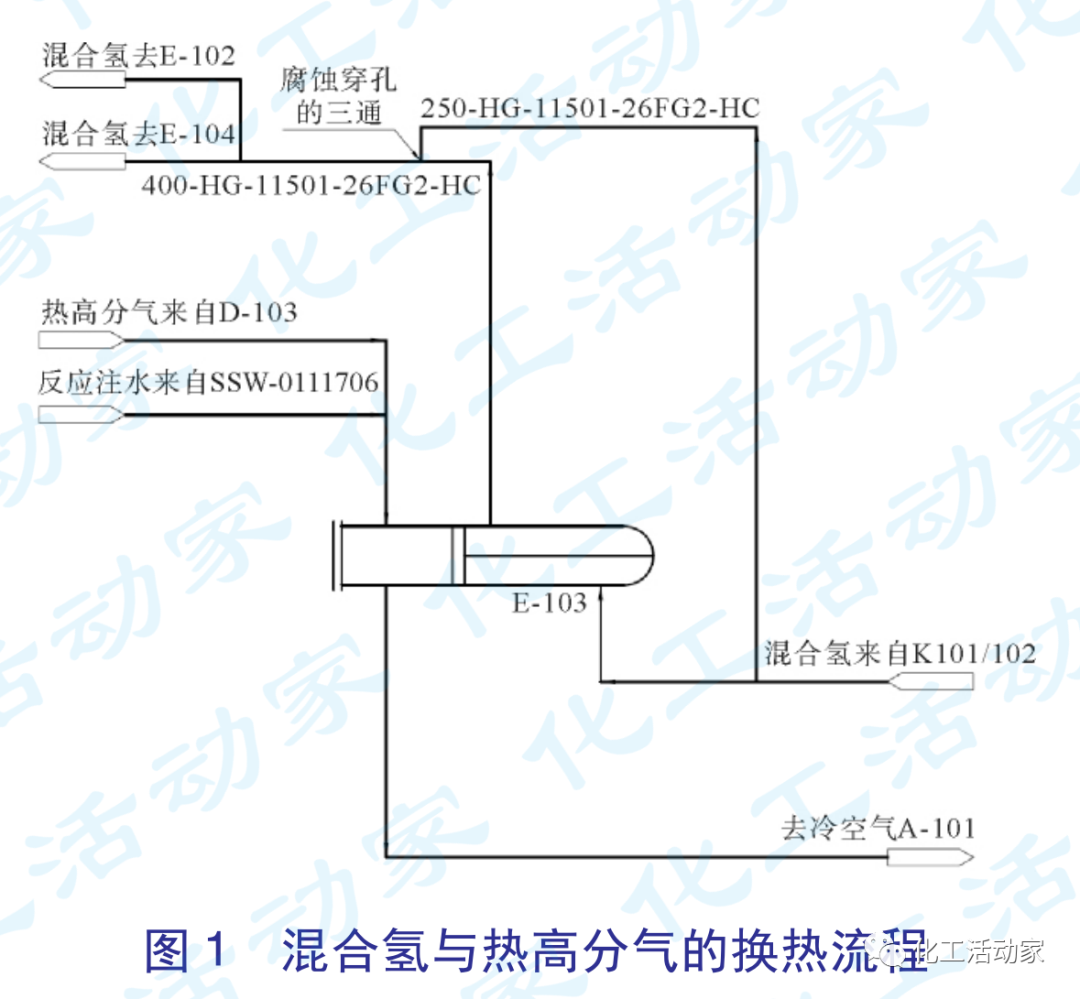

某石化公司加氢处理装置2008年建成投产,加工原料油320×104t/a,设计原料为高硫减压蜡油和焦化蜡油的混合油,其中焦化蜡油含量最高达到15%,设计加工原料油硫含量为3.19%、氮含量0.1%,为催化裂化装置提供脱硫原料。装置反应部分采用部分炉前混氢,热高分工艺流程。混合氢与热高分气的换热流程见图1,脱硫后的循环氢经循环氢压缩机K-102升压后与来自K-101的新氢混合进入热高分气/混氢换热器E-103壳程,与管程的热高分气换热升温后的混合氢进入反应系统与原料油混合。

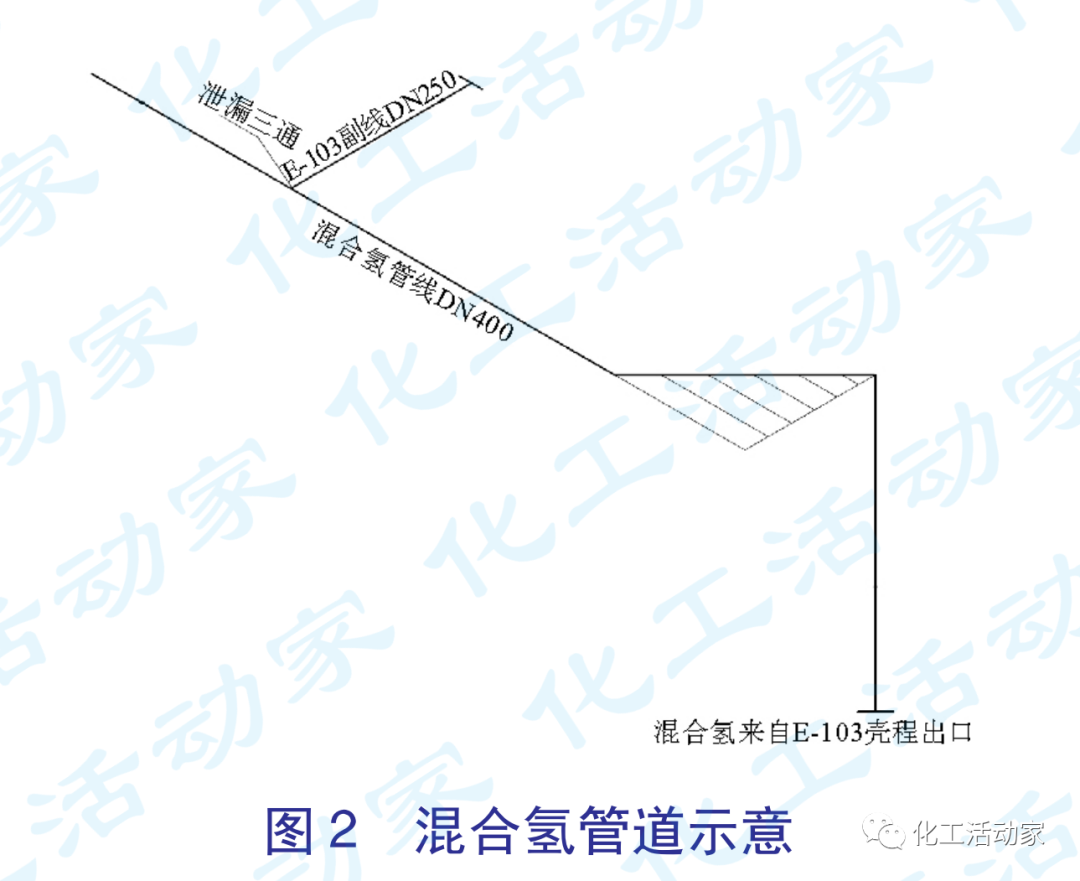

混合氢进E-103管道设有副线,副线上设有流量控制阀,用于E-103管程出口热高分气的温度控制。E-103管程出口混合氢管道规格DN400,混合氢副线管道规格DN250,副线管道与E-103管程出口混合氢管道通过异径三通汇合,见图2。

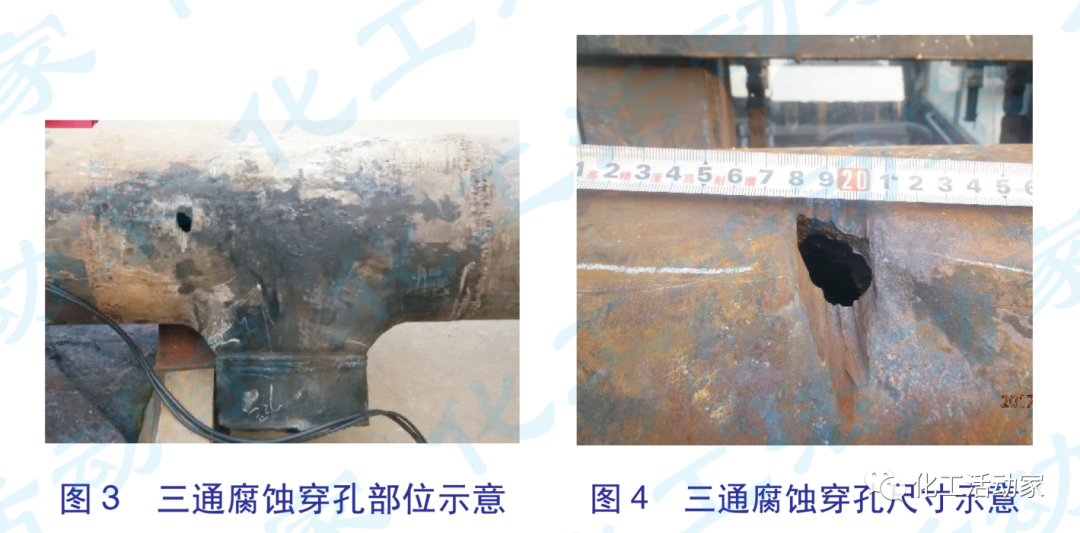

三通规格400mm×400mm×250mm,壁厚规格SCH160。腐蚀泄漏部位位于三通底部,偏向主管流动方向下游,距支管中心线178mm。穿孔形状呈椭圆性,长轴50mm,短轴30mm,见图3、图4。

三通的试验分析

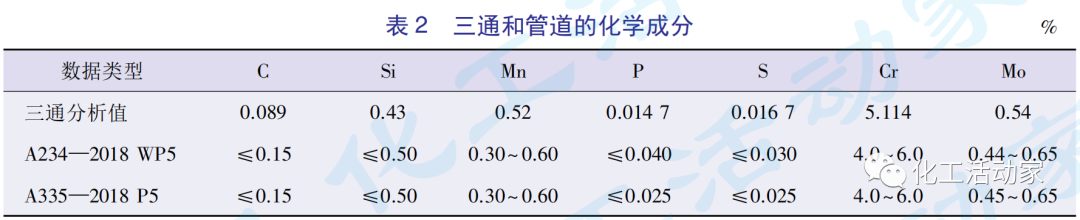

01 化学成分分析

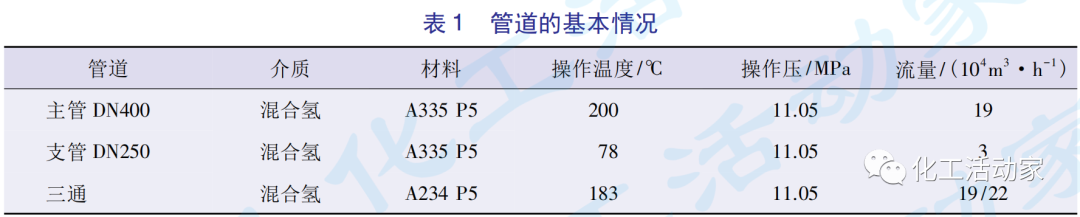

混合氢管道和副线管道、三通的基本情况见表1。

混合氢由本装置的脱硫后的循环氢和新氢组成,新氢来自本装置PSA单元产氢、重整装置来的补充氢和制氢装置的产氢,物料主要成分是氢气,还含有少量轻烃,及少量硫化氢、水分等杂质。采用火花光谱仪进行了三通的化学成分分析,分析结果和标准中的要求见表2。

可以看出,三通的化学成分符合ASTM A234-2018《美国材料与试验标准》中WP5的要求。

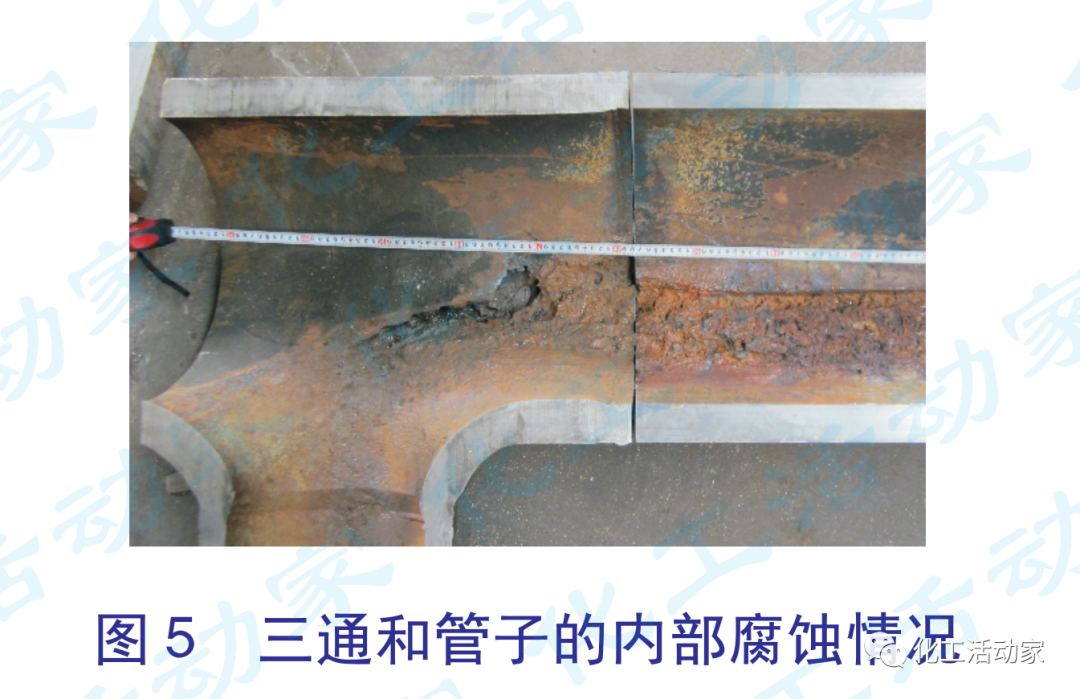

02 三通内部腐蚀情况

三通内部腐蚀形貌见图5,可以看出,腐蚀主要发生在主管流动方向支管的下游,腐蚀沟槽在管道底部,在临近穿孔部位有一腐蚀集中区,长度大约100mm,腐蚀沟槽上游有成片腐蚀坑,坑深1~3mm。在三通穿孔部位附近进行测厚,测得最小厚度3.6mm。对临近三通的管壁进行测厚,在底部接近沟槽的凹坑片部位,厚度为25~34.2mm;三通的中上部位厚度为39~40.8mm,腐蚀减薄较轻;支管上游部位厚度为39~41.3mm,支管厚度27.5mm,腐蚀减薄较轻。

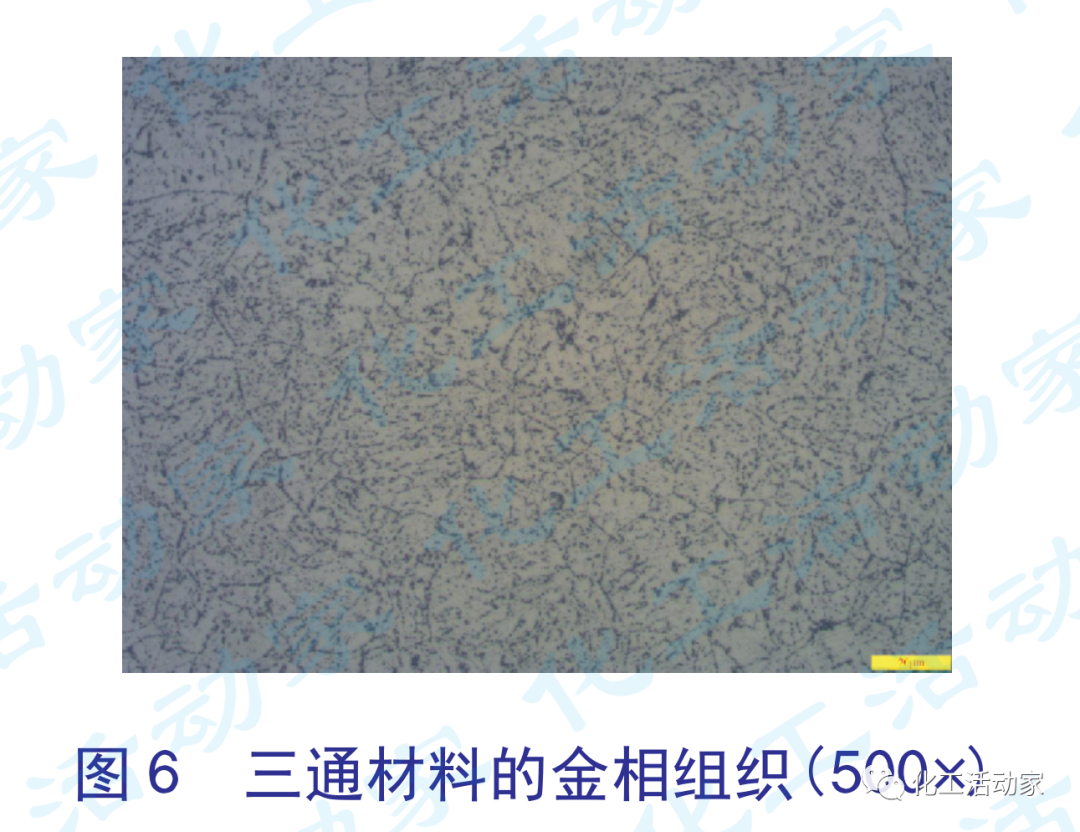

03 材料的金相组织

从三通上取样制成金相试样,采用SCT-147金相显微镜进行金相组织观察和分析,显微照片见图6。

可以看出,材料晶粒大小均匀,晶粒度为8级,金相组织为铁素体和珠光体,组织未见异常。测得硬度为HB135,符合A234-2018《美国材料与试验标准》中要求。

04 管内凝液和垢物分析

对现场收集的管道内部凝液和垢物进行化验分析,凝液呈棕黄色,垢物呈黑色,取垢物用去离子水浸泡后进行试验分析,凝液直接进行化验分析,分析结果见表3。

从表3的分析结果可以看出,凝液和垢物溶液均呈酸性,氯和氨浓度很高,腐蚀性较强。

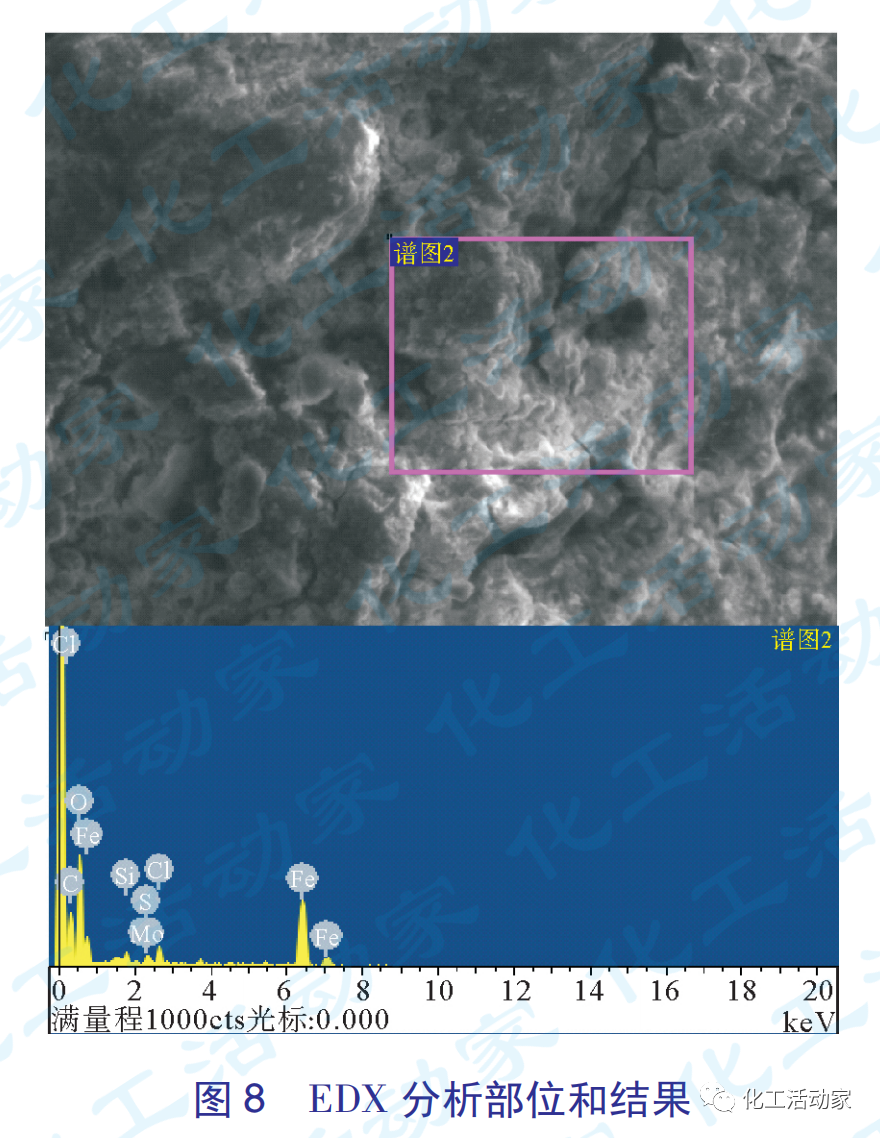

05 电子显微分析

从三通上腐蚀穿孔部位取样进行腐蚀形貌电子显微观察和EDX成分分析,由图7的低倍照片上可以看到介质流动痕迹。

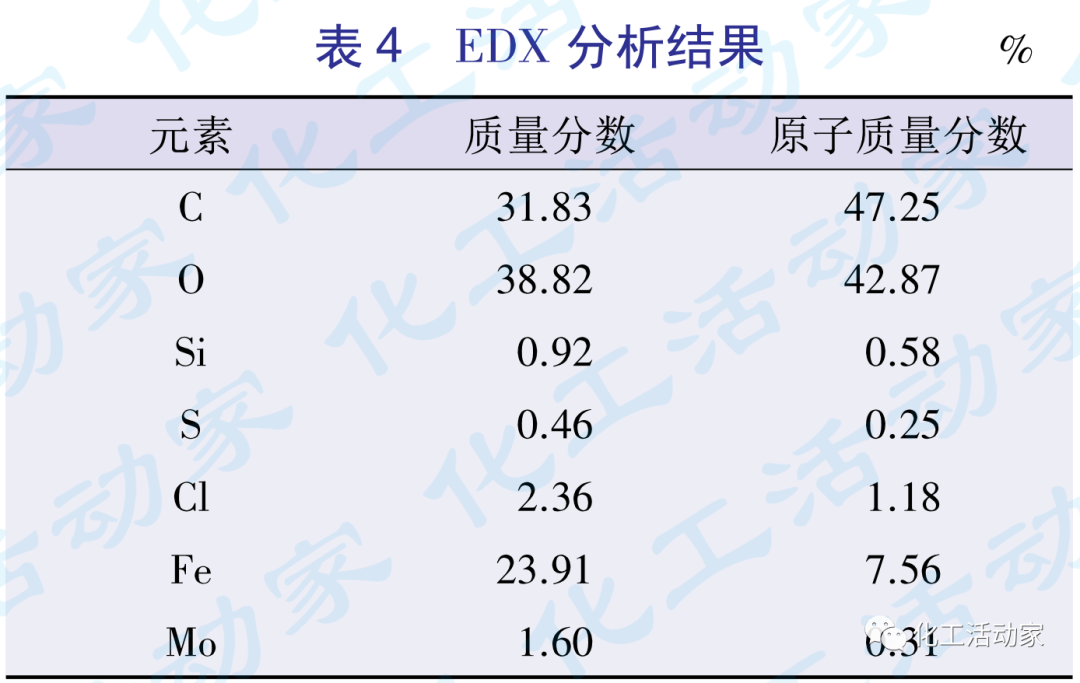

EDX微区成分分析结果见图8和表4。

由图8可以看到腐蚀坑形貌,由表4可知内表面主要元素构成为:C、O、Si、S、Cl、Fe、Mo等元素,其中氯含量达到2.36%。说明三通内壁垢物主要为氧化物、氯化物、硫化物和有机物,氯化物含量高于硫化物。

06 介质流动计算模拟

管道内流体流动状况不仅影响介质的混合传热、冷凝蒸发,而且影响对管道内壁的剪切应力,从而影响对管壁的冲刷磨损。通过对三通内部的流体流动进行分析计算,可以得到流体的速度分布和温度分布状况,有助于介质的腐蚀分析。

应用计算流体力学软件ANSYS R15进行了三通内部流场模拟计算,采用的边界条件如下:主管入口流速8.82m/s,温度200℃;主管出口流速10.53m/s,温度183℃;支管入口流速2.41m/s,温度78℃。从三通端面各延伸500mm划分流体技术模拟网格,计算结果见图9、图10,可以看出,在支管流体进入的下游有一段混合区,在这段混合部位三通局部温度和流速较低,管道内液滴易于沉降并在管壁底部沉积。

三通失效分析与讨论

由三通的腐蚀形貌看,腐蚀发生在三通沿主管线方向靠近支管的下游内壁介质侧,在三通底部有一段腐蚀沟槽,最严重部位穿孔。穿孔部位腐蚀产物的EDX分析结果表明腐蚀产物主要为铁的氧化物,有一部分氯化物和少量硫化物。三通材质成分符合相关标准要求,硬度和金相组织未见异常。从腐蚀影响范围看,三通的腐蚀除了与介质化学腐蚀有关,介质的流动、混合和热量传递对腐蚀过程也有影响。

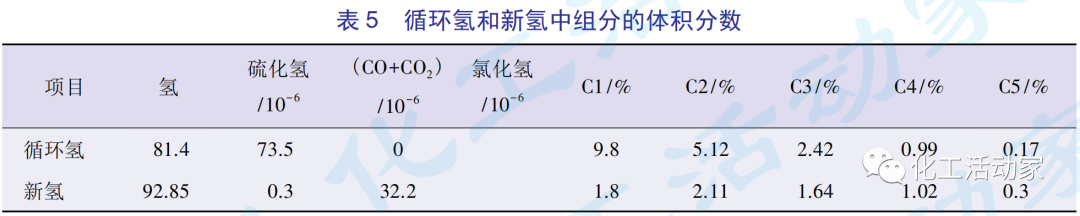

三通内混合氢中的循环氢和新氢体积比为5.5:1,从表5循环氢和新氢组成来看,经过脱硫后,循环氢中硫化氢含量很低(73.5×10-6),与新氢混合后,混合氢中硫化氢含量还会降低,从表3的垢物和水样分析结果来看,pH值为酸性,且氯含量较高,高于硫含量,并有一定含量的氨氮。新氢来源之一的重整装置补充氢含氯,虽然经过脱氯处理,但由于脱氯反应器脱氯能力和操作等方面的因素,脱氯效果无法保证始终满足要求,表4腐蚀产物EDX中的氯含量说明介质中有一定量的氯化物,主要来自重整氢,但分析化验难以分析出来。从装置实际操作来看,混合氢中含有少量水分,混合氢经换热后温度达到200℃,不会有液相水出现,副线温度78℃,可能有液相水出现(尤其冬天温度更低时)。

副线管道走向是先向上再变水平,与三通的支管焊接(水平方向)。副线中的氢在进入三通后流动需要经过一段距离混合后才能达到管内流速和温度均匀,在临近三通入口区域有一个低温区,同时有局部低速区,在这个流速停滞区副线中的液相水就会沉积在三通底部,并沿管道流动,在流动中与热的混合氢换热逐渐升温蒸发。可以看到在三通支管接近主管部分的底部有浅腐蚀坑,进入主管后,在管道底部偏向支管位置严重腐蚀直至穿孔,随后凝液沿管道底部流动,形成一段腐蚀沟槽,随着介质向下游流动液相水逐渐减少,腐蚀逐渐减轻。三通材质是A234WP5、管道材质为A335P5,含有5%左右的铬,耐蚀性比碳钢好。凝液中的腐蚀介质主要是混合氢中氯化物水解形成的腐蚀性酸性溶液,也有硫化氢溶于水形成的湿硫化氢环境的协同作用,在这里氯化物水解形成的强酸性溶液起主导作用,造成管道厚度减薄、局部穿孔。

结 论

三通的腐蚀失效原因是新氢中氯含量偏高,两种流体的混合在支管下游形成了局部滞流低温区,使液相水在三通底部沉积。混合氢中氯化物溶于水、水解形成腐蚀性酸性溶液,造成管壁的局部腐蚀减薄,腐蚀严重部位穿孔。

为了做好混合氢管道的防腐蚀,保障装置的安全运行,提出下列防腐蚀建议。

a做好重整氢中氯含量的化验分析,严格控制新氢中的氯含量不超过1×10-6。选用高效除沫器,降低混合氢中的水含量。

b对副线氢管道进行伴热,防止冬天温度降低时液相水产生。

c装置运行中对混合氢管道进行定期测厚检查,重点针对易产生积液部位。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414