钢桥梁处在跨越江河湖海的自然环境下,长期暴露在风雨、潮湿和被污染的环境中,为了保证钢桥梁的安全营运,需要对桥梁钢结构系统进行防腐保护,用于钢桥梁的防腐蚀涂料应具有优异的物理力学性能,附着力强,耐磨损,抗剥离及耐候性能突出,良好的耐腐蚀性能。近年来冷喷锌工艺的开发,为桥梁钢结构新型长效防护系统提供了新的防腐技术和材料。

1 冷喷锌的技术背景

追溯到20世纪中期,比利时b.v.b.a公司推出Zinga(锌加)产品,首次实现高含锌量金属覆盖的阴极保护防护防腐采用涂料涂装工艺,标志着冷喷锌工艺逐渐发展完善,由于当代建设越来越注重环保性能,在欧洲热浸锌工艺开始被代替。相对热浸锌而言,冷喷锌更加环保,具有和热浸锌一样优异的防腐蚀性能。各工业发达国家也纷纷开展了同类产品的研制和开发生产,例如日本的ROVAL(罗巴鲁)、美国的ZRC和CRC、德国的WURTH等都有类似产品。

直至2000年底,比利时Zinga通过尚峰(上海)公司进入我国,2004年底日本ROVAL公司在上海马陆镇独资建厂。国内有关科研团队在引进Zinga的过程中,开展技术攻关工作。2001年底,深圳彩虹环保建材有限公司推出“强力锌”冷喷锌产品;2006年,无锡华东锌盾科技有限公司推出ZD冷喷锌产品。另外,国内先后有沈阳航达、珠海冠字涂料、上海昊锌等冷喷锌产品相继投放市场。冷喷锌产品在国内陆续在桥梁、铁路、港口、电力和体育场等领域开始应用,由于其价格较普通的富锌涂料高出许多,近年来开始出现大量的仿制产品,质量多不能保证,给整个市场带来隐患。

图1 临海市伏龙大桥 图2 上海崇明张网大桥

2 冷喷锌的防腐蚀机理

冷喷锌涂料是由经过原子法处理的超细锌粉、树脂以及挥发性溶剂等组成的单组分产品,其中镀层的锌含量高达96%,锌粉纯度在99.99%以上,锌粉粒度为3~6μm,造就了冷喷锌涂层对钢材优异的防腐蚀性能。

图3 超细锌粉、树脂、挥发性溶剂

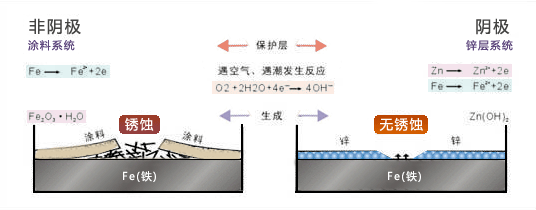

冷喷锌工艺是以涂装方式把锌粉涂刷在基材表面上的一种材料保护技术。是在常温自然条件下就可达到热镀锌、喷锌、喷铝的防锈效果的新型防腐工艺。因为其防腐原理和热镀锌类似,具有阴极保护和屏障式保护双重作用。所以冷喷锌是替代传统热浸锌、热镀锌、热喷锌(铝)的最佳材料。

阴极保护冷喷锌漆膜中高纯锌含量达96%以上,采用的锌原料纯度高达99.995%,特殊处理的锌粉表面,形态和粒径互补,提供最佳阴极防护能力,即使冷涂锌保护层有少许破损,锌层下的钢铁也不会锈蚀,直至锌消耗完,同时有效防止生锈扩散。

自封闭屏障式保护特殊的反应机理使得冷喷锌涂层在涂装后还可以随时间推移进一步自封闭,形成致密屏障,有效隔绝腐蚀因子,大大提高防腐能力。冷喷锌结合了两种防锈方式的优点,双重保护合二为一,突破传统涂料颜基比限制,获得极佳的长效防腐能力。冷喷锌涂装工艺还可以涂覆有机涂料涂层,同时也可以起到一定的装饰作用。

图4 冷喷锌防腐原理简图

3 冷喷锌和环氧富锌油漆的比较

金属腐蚀防护措施主要应用以下三个基本原理:

① 屏障保护。利用涂层膜形成屏障,将钢铁表面和环境中的电解质隔离,在钢铁表面形成一道对空气中的水蒸气和氧气等的保护屏障。

② 化学抑制。在涂料中添加的有效化学成分,能抑制金属阳极或阴极反应。

③电流(阴极)保护。利用涂料中的大量金属(锌、铝等)粒子积聚对钢铁产生电流保护,如同在钢铁表面上形成锌(铝)阳极。

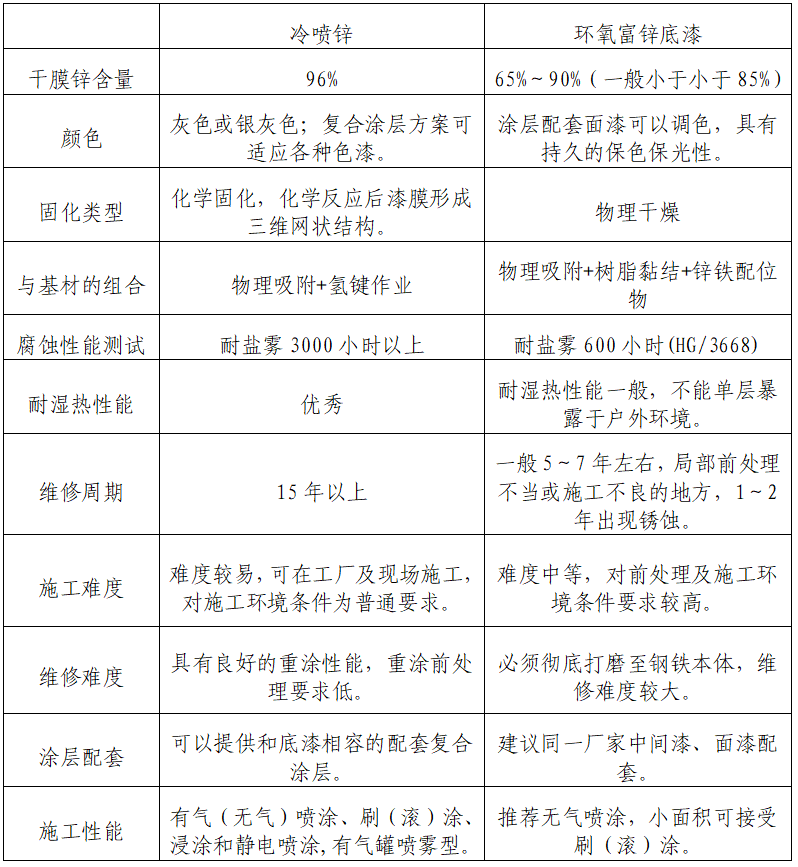

实际使用的一般金属防护主要是应用阴极保护和屏障保护两种防护功能,冷喷锌兼顾这两种防护体系的优点。同时,也是为了适应不同钢结构对装饰效果的要求,其配套油漆需要选用兼容的、品质有保障的高性能中间漆及面漆配套使用。冷喷锌和环氧富锌底漆的技术比较见下表:

表1 冷喷锌和环氧富锌油漆方案的技术比较

4 冷喷锌的应用状况

由于钢桥梁长期暴露在风雨、潮湿和被污染的环境中,为了保证桥梁的安全运营,对桥梁钢结构系统进行防腐保护显得尤为重要。从上世纪50年代红丹防锈漆加云铁醇酸面漆到80年代的重防腐涂料,钢桥的防腐寿命有较大提高。重防腐涂料仅能提供钢桥10年左右的防腐寿命,直至上世纪90年代,国内开始在桥梁钢结构采用热喷涂和电弧喷涂金属覆盖层防腐方案。由于冷喷锌防腐性能优异、施工方法简单、灵活、方便,所以近年来涂膜镀锌已广泛应用于桥梁各种钢结构的腐蚀防护。

图5 钢结构桥梁腐蚀实例

图6 冷喷锌涂装实例

5 存在的问题及对策

冷喷锌是采用油漆的施工方式达到热金属防腐工艺的防腐性能和年限的一种先进防腐技术,具有优良的防腐性能和施工性能。冷喷锌防腐配套体系这几年被大规模应用于钢桥梁的防腐涂装上,然而其在应用中也存在一些问题。

1 冷喷锌防腐配套体系相容性问题的成因及对策

冷喷锌防腐配套体系分为单层体系和复合涂层体系,单层体系用于钢桥梁内表面涂装体系,复合涂层体系用于钢桥梁外表面涂装体系。单层体系为单独采用冷喷锌涂层,不复涂其他涂层;冷喷锌复合涂层体系为冷喷锌涂层上配套冷喷锌封闭剂(或环氧云铁中间漆)、耐候面漆的多道涂层。

冷喷锌配套涂层在钢桥梁防腐涂装上的应用越来越广泛,将近些年应用过的冷喷锌配套体系进行列举:在多个钢桥梁涂装施工时,冷喷锌复合涂层体系经常会出现涂层附着力差的问题(涂层破坏在冷喷锌和冷喷锌封闭剂之间),导致涂层脱落。

图7 涂层脱落

在排除施工环境影响、喷涂设备、施工人员技术水平等因素后,最终发现涂层附着力差是由于冷喷锌和冷喷锌封闭剂的相容性出现问题。具体原因如下:冷喷锌由单组分的树脂和锌粉组成;冷喷锌封闭剂与环氧中间漆成分类似,由多组分的环氧树脂和填料等成分组成。在冷喷锌涂层未实干的情况下进行冷喷锌封闭剂(或中间漆)的施工,会出现局部咬底、涂层附着力差的问题。经实测分析发现,涂层破坏位置均不在中间漆和面漆之间,排除中间漆和面漆之间的问题。为了保证冷喷锌复合涂层配套性,保证附着力满足设计要求,施工现场提出如下解决方案:

(1)冷喷锌封闭剂(或中间漆)和冷喷锌尽量采用同一供应商提供的产品或和冷喷锌具有很好相容性的中间漆产品,能更好地保证产品的配套性;

(2)业主在施工用油漆招标前,让各供货厂家提供冷喷锌和中间漆产品,做冷喷锌复合涂层配套性工艺试验,验证冷喷锌和冷喷锌封闭剂的配套性、相容性是否满足设计要求,选择配套性好的产品;

(3)冷喷锌复合涂层部分原因是中间漆涂层间隔的问题,因此在施工冷喷锌封闭剂前,保证冷喷锌涂层实干再施工冷喷锌封闭剂,这样能更好地保证涂层间附着力;

(4)冷喷锌封闭剂(中间漆)分两道施工,第一道涂层喷薄,能起到封闭涂层作用,然后再进行第二道封闭剂(中间漆)施工,这样能更好地提高涂层相容性,保证冷喷锌和中间漆的附着力。

2 冷喷锌厚度及间隔时长问题的成因及对策

在冷喷锌施工时发现,冷喷锌涂层厚度对整体涂层附着力是有影响的。施工实测冷喷锌涂层较厚的位置附着力比厚度薄的位置附着力低,即厚度与附着力成反比关系。究其原因,冷喷锌为单组分涂料,且锌含量较高,涂层大部分为锌粉,涂层中树脂成分相对较少。涂层厚度越厚,锌粉在涂层中占的比重会上升,起到黏结作用的树脂成分比重会下降。涂层中树脂成分减少,涂层的附着力会降低。

另外,冷喷锌复合涂层放置的时间越长,附着力反而比前期附着力检测数值有所提高。原因是冷喷锌复合涂层放置的时间越长,冷喷锌底层内部固化时间长,固化效果越好。冷喷锌厚度薄,底层固化速度会越快,冷喷锌复合涂层附着力反而会提高。当冷喷锌厚度在100μm,已经能够满足防腐要求,建议冷喷锌设计总厚度不能超过100μm。另外,在冷喷锌施工时,涂层厚度应在满足设计厚度要求下,尽量贴近下限,这样可以提高整体涂层质量。

6 未来的发展

冷喷锌技术的出现有效解决了有机涂层和热喷、热镀锌防腐方式的缺陷。根据国家节能减排的措施和可持续发展的战略,热喷、热镀锌防腐会受到限制,冷喷锌防腐技术便成为重点工程的焦点。冷喷锌技术具有节能、环保、施工方便、易维护、全寿命成本低等优秀性能,在市场上具有良好的综合性价比和竞争力,故该技术发展前景广阔。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414