环氧树脂

以其耐化学腐蚀优异、黏接性能好、收缩性低和价格低等特点,被广泛应用于黏合剂、涂料、结构材料和复合基体等工业领域。然而,环氧树脂质脆、抗冲击性能差,这些缺点限制了其进一步的推广应用。因此,近年来对环氧树脂增韧的研究越来越多,常用的增韧剂有热塑性塑料、互穿聚合物网络、橡胶、超支化聚合物和刚性微纳米粒子。其中,刚性粒子由于其功能性强、尺寸小、比表面积高和制造成本低而得到了研究者的青睐。

氧化铝纳米粒子因其硬度高、化学稳定性好、价格低和耐腐蚀性良好而被广泛应用于陶瓷、涂料、橡胶和塑料工业领域。目前,对于氧化铝改性环氧树脂的研究多集中于介电性能和热稳定性,对腐蚀防护方面的报道很少。因此华北水利水电大学和河南天马新材料股份有限公司的研究人员利用纳米氧化铝颗粒对环氧树脂进行改性,制备氧化铝/环氧树脂复合防腐蚀涂层,并研究了氧化铝用量对环氧树脂防腐蚀涂料耐磨、耐蚀性等性能影响。

1. 试验方法

选用氧化铝为市售α-Al2O3,粒径30~50nm,纯度99.9%。用95%乙醇溶液和5%去离子水作溶剂,采用硅烷偶联剂(KH-550)对纳米Al2O3颗粒进行表面处理。首先,将硅烷偶联剂溶于乙醇溶液中,使用5mol/L的乙酸将反应混合物的pH调节至4~5,在35℃下搅拌2h;然后,向上述反应混合物中加入3g纳米Al2O3颗粒,加热至60℃,继续搅拌4h;最后,通过离心得到改性的纳米Al2O3颗粒,并用乙醇清洗数次以除去未反应的硅烷,将改性纳米Al2O3颗粒在70℃真空干燥4h。

称取一定量(分别为环氧树脂质量的1%,3%,5%,7%)的改性纳米Al2O3加入丙酮溶液中,恒温磁力搅拌分散30min后,加入一定量的液态环氧树脂(E-51,工业级),搅拌均匀后加热到70℃,随后加入适量的消泡剂?稀释剂等助剂,最后加入芳香胺固化剂(DDS,加入量为环氧树脂质量的30%),搅拌均匀后涂刷或喷涂在基材表面形成涂层?

为了检验改性纳米Al2O3颗粒是否分散在环氧树脂基体中,采用傅里叶变换红外光谱仪测纯环氧树脂及其加入5%改性纳米Al2O3颗粒后的红外光谱;利用COXEM扫描电镜(SEM)观察纳米Al2O3改性前后颗粒形貌,将样品粘在载物台,进行喷金处理后,在工作电压20kV的高真空条件下进行扫描;采用HV-10维氏硬度计测改性纳米Al2O3/环氧树脂复合防腐蚀涂层的硬度,载荷4.9N,保载时间10s;在M-2000摩擦磨损试验机上采用环块接触法对复合涂层进行摩擦磨损试验,载荷600N,转速400r/min,试验后计算试样的磨损质量,并用扫描电镜观察复合涂层磨损后的表面形貌。

2. 红外光谱分析

图1 纯环氧树脂与5%改性纳米Al2O3/环氧树脂复合防涂料的红外光谱

从图1可以看出,与纯环氧树脂相比,加入5%改性纳米Al2O3的复合涂料的特征峰明显增多,在复合涂料红外光谱的2963?2867?1071?638和572cm-1处含有不同的峰。其中,2963cm-1和2867cm-1处的峰是由于偶联剂中-CH3-和-CH2-基团中的-CH-键伸缩振动所致,1071cm-1处的峰是Si-O-Si不对称伸缩振动引起的,638cm-1和572cm-1附近的吸收峰为氧化铝的特征峰,而在纯环氧树脂中并没有发现这些特征峰。由此可知:纳米Al2O3颗粒已经被成功改性,且改性纳米Al2O3已被添加到环氧树脂基体中。

3. 扫描电镜分析

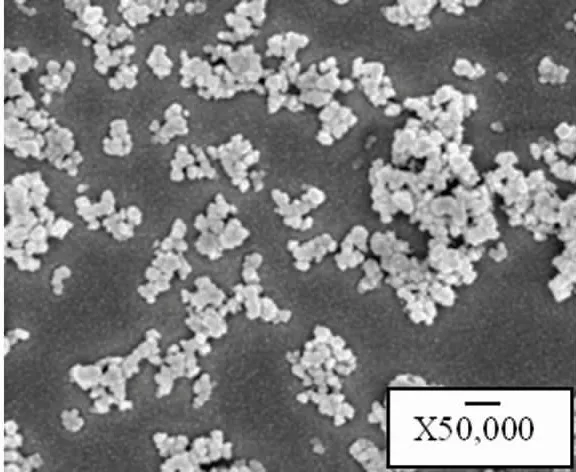

(a)改性前

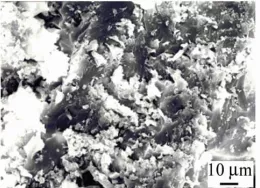

(b)改性后

图2 纳米Al2O3颗粒改性前后的扫描电镜图

从图2可以看出,未改性的纳米Al2O3出现团聚现象,且团聚尺寸较大,同时出现大块的堆积现象;改性后纳米Al2O3颗粒的分散性能相对较好,聚集体积减小,颗粒大小均匀。

未改性的纳米Al2O3出现团聚的原因是纳米Al2O3颗粒表面存在不饱和的残键及不同键合状态的羟基,这些裸露的羟基彼此接触,在氢键作用下形成缔合的羟基,从而产生团聚现象。

而通过偶联剂改性后,纳米Al2O3分散性能提高主要有以下原因:KH550中的活性基团氨基被接枝到Al2O3表面后,纳米Al2O3表面的羟基因被氨基取代而减少,使由氢键缔合导致的团聚现象减少;改性后的纳米Al2O3表面可能包裹着一层有机物膜,形成较大的空间位阻,对纳米Al2O3的团聚起到了抑制作用;另外,被偶联剂包裹后,纳Al2O3庞大的比表面积及比表面能降低,改善了Al2O3和环氧树脂的相容性,从而提高了纳米Al2O3的稳定性和分散性。

4. 耐磨性能分析

图3 添加不同量改性纳米Al2O3复合涂层的硬度

从图3可以看出,复合涂层的硬度均高于纯环氧树脂涂层的硬度,说明添加改性纳米Al2O3颗粒可以提高涂层的硬度,但是当添加的Al2O3颗粒达到一定量时,涂层硬度降低。纳米Al2O3颗粒为刚性粒子,具有较高的硬度,将其添加到环氧树脂中后,它会与环氧有机物形成紧密的网格结构,从而使复合涂层的硬度升高;但是,随着纳米Al2O3颗粒加量的逐渐增大,Al2O3颗粒的分散性变差,发生团聚现象,使复合涂层中的相组织由均相(无机/有机相)变为非均相,故涂层硬度下降。

图4 添加不同量改性纳米Al2O3复合涂层的磨损质量

从图4可以看出,与纯环氧树脂涂层相比,加入改性纳米Al2O3复合涂层的磨损质量明显减小,说明复合涂层的耐磨性有了明显的提高,但是继续增加环氧树脂中Al2O3含量,复合涂层的磨损质量又增大即耐磨性能下降。环氧树脂固化时会产生微裂纹、微空隙(固化过程中有机溶剂挥发导致)等微观缺陷,改性纳米Al2O3的加入,增强了聚合物的内聚力,在基体中起到“钉扎”作用,当材料受外力冲击时,Al2O3颗粒能够阻挡材料中裂纹的扩展。由于改性纳米Al2O3中存在很多-NH2基团,这些基团与环氧树脂分子链上的基团反应,形成更长的分子链。当裂纹延伸到改性纳米Al2O3时,这些分子链和改性纳米Al2O3一起横在裂纹上起到桥梁作用,如图5所示,阻碍裂纹的继续延伸,从而提高材料的韧性,增强复合涂层的耐磨性。当改性纳米Al2O3含量较低时,其均匀分散在环氧树脂中,改性的纳米Al2O3作为反应交联点,提高了体系的交联密度。由于Al2O3颗粒可以吸附分子链,与环氧树脂形成三维网格结构,当其受到应力时,交联粒子会使应力在分子链之间相互传递,使应力分散。

图5 复合涂层内部结构示意图

当改性纳米Al2O3含量较多时,分散困难,部分粒子之间形成的团聚体与环氧树脂基体结合力非常小,当受到外力作用时,很容易被破坏,导致涂层脱落,从而使涂层耐磨性下降。

(a) 1% Al2O3

(b) 3% Al2O3

(c) 5% Al2O3

(d) 7% Al2O3

图6 添加不同量改性纳米Al2O3复合涂层磨损后的SEM图

从图6可以看出,环氧树脂基体中存在微小间隙,而改性纳米Al2O3可以填充环氧树脂固化时的微孔,使微孔减少,涂层表面致密性更好。这也从侧面反映了Al2O3作为交联粒子可以起到分散应力,提高涂层耐磨性的作用。

结论

在环氧树脂中加入一定量的改性纳米Al2O3颗粒,涂层硬度和耐磨性能均有所提高,且加入量为5%时效果最好。

加入改性纳米Al2O3颗粒后制得的复合涂层更加致密,防腐蚀效果更佳。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

相关文章

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414

点击排行

PPT新闻

“海洋金属”——钛合金在舰船的

点击数:7130

腐蚀与“海上丝绸之路”

点击数:5741