具有高机械性能和导电性的金属在航空、桥梁、汽车、电子等领域得到了广泛的应用[1],但是金属在服役环境中的腐蚀问题不仅带来了巨大的经济负担,而且可能导致严重的安全问题和环境危害[2]。在中国工程院发布的一项腐蚀统计研究中预估,中国每年的腐蚀总成本超过3100 亿美元,因此金属的腐蚀与防护问题一直受到腐蚀专家和学者的广泛关注[3]。目前,采用具有防腐蚀性能的防护涂层被认为是最有效、最经济、最方便的金属防腐蚀策略。

当涂层处于良好状态时,可以对腐蚀性离子和水分子发挥出色的物理屏蔽作用。然而,在运输和服役期间,环境因素(紫外线,热,氧气,湿气和离子等)和机械损害可能导致涂层屏蔽性能的丧失[4]。如果没有及时有效地维修,这些破损将为腐蚀性介质创造通道而引起金属的腐蚀。当前,大多数损坏的涂层需要人工修理或更换,这既昂贵又费时。有鉴于仿生学的概念,研究人员提出了“自修复”的概念。自修复聚合物的概念在20 世纪80 年代被提出,随后WHITE 等[5]于2001 年发表了有关自愈合的里程碑式的文章,从而激发了全世界对这些材料的研究兴趣。

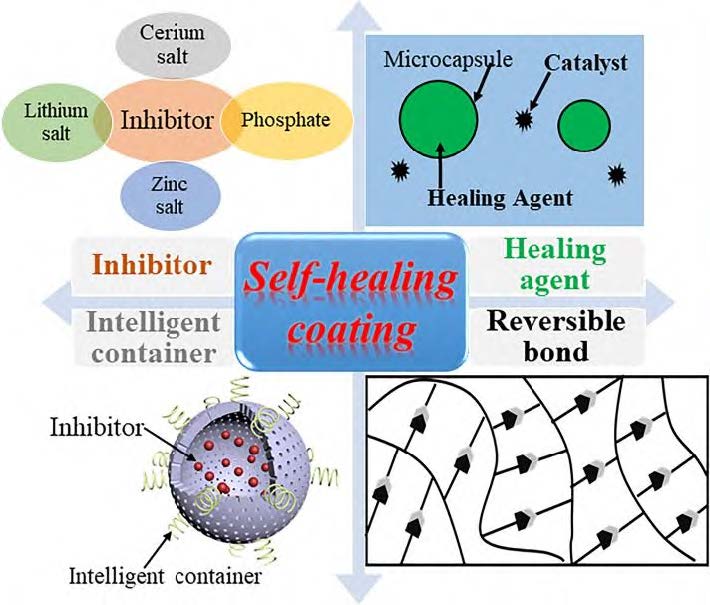

根据修复机理把自修复涂层分为自主修复和非自主修复两大类。自主修复型是指无需外界物理干预即可修复其防腐性能的能力,其主要通过向涂层中直接添加缓蚀剂或者添加装载了愈合剂的微胶囊实现涂层的自我修复;非自主修复型是指通过外界施加光或热等刺激实现的修复效果,主要是向有机涂层中引入可逆的共价键或非共价键,或者把缓蚀剂负载到具有刺激响应性能的微纳米容器中,进而添加到涂层中。本文主要针对这两大类自修复防腐涂层的最新研究进展及各自存在的优缺点进行阐述,以期为自修复防腐涂层的开发应用提供理论支撑。

图1 基于不同修复机理的自修复涂层概述图

1 自主修复涂层

自主修复涂层无需任何外部物理干预即可修复其完整性或功能特性[6]。实现自主愈合最直接的方法之一是在涂层中嵌入可固化的愈合剂。多数情况下,这些治疗剂储存在微胶囊中。当涂层破裂时,胶囊会因机械冲击而破裂并释放出愈合剂,从而聚合形成保护膜,对涂层的破损部位进行修复。另一类自主修复涂料是把缓蚀剂作为修复剂,当涂层发生破损时,缓蚀剂可浸出到涂层缺陷处而抑制暴露出的金属基材上发生的电化学反应。由于此类涂层设计理念上的简单易行,所以是相对较多的一种自主修复涂层。

1.1 基于缓蚀剂的自修复涂层

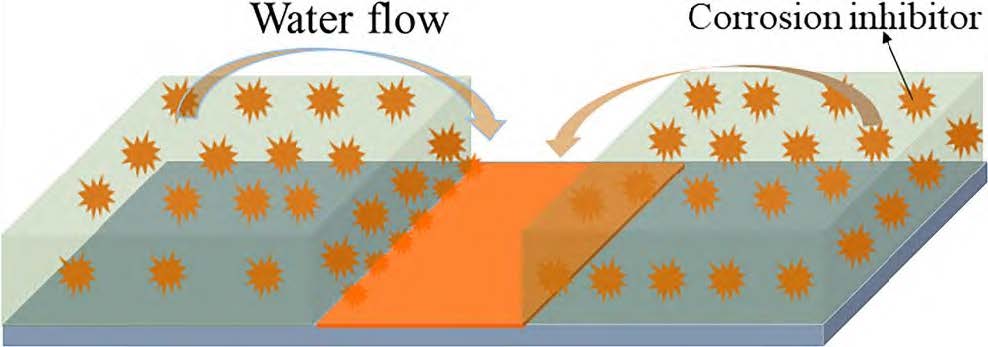

缓蚀剂型自修复涂层是指预先将缓蚀剂掺入有机涂层中,以便在涂层产生缺陷时赋予其自愈性能[6-7]。因此,在理想条件下,涂层可充当缓蚀剂的储存库。当涂层产生缺陷时,缓蚀剂从涂层中浸出,从而与缺陷处裸漏出的金属基体相互作用,使金属表面发生钝化而延迟缺陷处的腐蚀过程(图2)。铬酸盐在各种环境和多种金属基体上都是有效的缓蚀剂。特别是,掺入聚合物基体中的铬酸锶颜料为有机涂层的切割边缘和缺陷区域的金属基材提供了非常有效的保护[8]。这归因于铬酸盐物质在介质中的溶解性,在涂层缺陷处的迁移以及其能够有效的抑制腐蚀过程。不幸的是,由于铬酸盐的致癌性、毒性和环境危害性,Cr(Ⅳ)的使用已逐渐减少,并在2017 年被欧盟《化学药品注册,评估,授权和限制(REACH)指令》完全禁止在任何涂层中的使用[8]。在涂料工业寻求“绿色”Cr(Ⅳ)替代物的推动下,越来越多的无机缓蚀剂被应用于有机涂层的主动防腐蚀中[9]。

图2 基于缓蚀剂的自修复涂层的修复机理图

磷酸锌是第一代含磷酸盐的缓蚀颜填料,然而,磷酸锌的低溶解度是其缓蚀性能相对较弱的原因[10]。为增加磷酸锌的溶解度和磷酸盐含量,研究人员通过物理和化学的方法对磷酸锌进行改性,从而开发出了多代含磷酸盐颜料,例如磷酸锌铝,聚磷酸锌铝和聚磷酸锶铝[11]。更高的溶解度和磷酸盐含量导致更高浓度的磷酸盐物质释放到水性环境中。当这些颜填料与聚合物基体结合时,聚合物与腐蚀性颜料的相互作用以及涂层的微观结构(即存在孔洞,空隙)会影响缓蚀性颜料的释放和运输,可能会阻止涂层释放出足够的缓蚀剂来抑制腐蚀过程[12-15]。因此,缓蚀剂/聚合物结合剂的相互作用以及由此产生的微观结构对缓蚀剂的释放和传输动力学的影响是很重要的[13,15]。EMAD 等[16]在对颜料体积浓度(PVC)和颗粒连通性对缓蚀剂从涂层中的浸出行为研究中也发现了类似的情况,聚磷酸锶铝水合物(SAPH)的浸出率随着其在涂层中含量的增加而成比例的提高,这是由于缓蚀剂在PVC 中的增加导致在涂层中形成了缓蚀剂团簇。

为获得环保、高效的自修复防腐涂料,HARB 等[17]通过溶剂-凝胶法将用偶联剂甲基丙烯酸2-羟乙酯(HEMA)改性的Ce2O3 纳米粒子以共价键形式结合到甲基丙烯酸甲酯(MMA)上,把得到的有机-无机杂化体应用到A1020 碳钢的防腐中。划痕实验表明,铈离子在裸漏出的金属表面形成不溶性氧化铈和氢氧化物。从而抑制碳钢基体腐蚀过程的进行。VISSER 等[18]把锂盐,如碳酸锂等直接加入到聚氨酯涂层中,考察其对高强度铝合金的主动防护作用。研究发现,中性盐雾条件下,锂盐能够从涂层中浸出并在划痕处的基体上形成保护层,该保护层通常由靠近合金基体的相对致密层、多孔中间层和片状外层3 个不同的分层区域组成。

总之,相对于其他基于不同修复机理的自愈合涂层,直接把缓蚀剂添加到涂层中是一种最为简单的制备自愈合涂层的方法。但是把一定剂量的缓蚀剂添加到传统的有机涂层中,势必会造成有机树脂基体的不连贯性,从而降低其最基本的物理屏蔽能力[19]。此外,将缓蚀剂直接添加到涂层中可能无效,因为缓蚀剂可能在涂层固化之前与某些物质发生反应或溶解到腐蚀性介质中,这会在涂层中留下空隙并降低涂层的阻隔能力。解决这些问题的有效方法是将缓蚀剂封装在微米级和纳米级中空粒子中,之后分散在涂层中[20]。一旦涂层被破坏,储存在中空粒子中的缓蚀剂将被释放出来,从而抑制金属的腐蚀速率[6]。关于将抑制剂嵌入无机纳米容器[20]、环糊精[21]、聚合物容器[22]、沸石咪唑骨架[23]方法的报道很多。考虑到无机多孔材料直接添加到有机涂层中可能会因为有机树脂与纳米粒子表面的相容性较差导致分散性困难的问题,研究人员通过在多孔材料表面聚合一层功能性聚合物,以实现小分子缓蚀剂的可控释放,即智能涂层[24]。

1.2 基于愈合剂型的自修复涂层

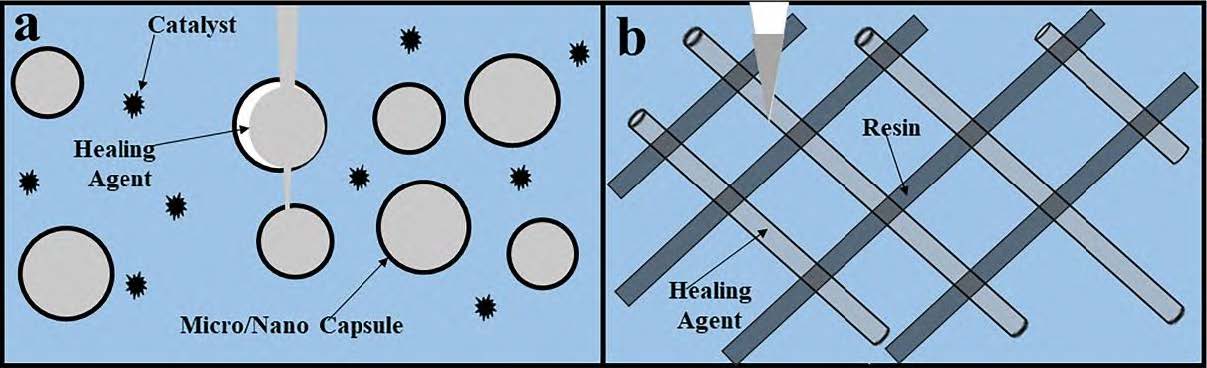

愈合剂型自修复涂层是指预先在涂层中嵌入可参与聚合反应的愈合剂。多数情况下,这些愈合剂被储存在微胶囊里。当涂层被破坏时,微胶囊在机械冲击下破裂并释放愈合剂,这些液体愈合剂通过毛细作用力填充裂缝,并于裂缝处与涂层中的催化剂或者环境中的氧气或者水分子发生反应聚合形成具有一定强度和厚度的保护膜,以达到对涂层物理屏障性能的修复[25](图3)。

图3 基于愈合剂的自修复涂层的修复机理图[25]

装载愈合剂的微胶囊型自愈合材料最早由WHITE 等[5]提出,作者首先把双环戊二烯(DCPD)单体存储在尺寸为220 μm 的聚脲甲醛(PUF)微胶囊,随后和Grubbs 催化剂一起分散在涂层中。当裂纹出现时,胶囊破裂,单体由于毛细管虹吸作用填充到裂纹中,当其与分散在涂层中的催化剂接触时被引发聚合,从而修复了裂纹。研究发现其愈合效率高达60%。但是微胶囊由于存储愈合剂量的有限性,存在对同一受损部位只能进行单次修复的情况。

为了改善微胶囊涂层只能进行单次修复的问题,TOOHEY 等[26]在微胶囊的基础上提出了一个全新的概念——可重复修复的三维微脉管网络体系,与微胶囊相比其可以携带更多的愈合剂。当涂层的同一位置再次受损时,其他位置的修复剂会通过三维脉管流到受损部位进行再次修复,所以该自修复过程可以重复多次。但是其对聚合物基体要求比较苛刻(低黏度的树脂基体),制备过程相对较为复杂。为改变微脉管制备过程的复杂性,SOTTOS 等[27]设计了双脉管网络的环氧树脂-固化剂体系,采用两种不同并且彼此穿插的微脉管网络,一条注入环氧树脂混合液,另一条注入胺类固化剂。在机械力的作用下涂层出现裂纹并引起微脉管破碎,两种愈合组分在毛细作用力的作用下渗透到裂纹进行反应生成隔离膜,研究结果表明同一受损部位可以实现高达16 次的重复修复。

考虑到催化剂成本过高的问题,研究人员提出一个假设:是否存在一种愈合剂不需要催化剂的催化只单一的依靠环境中的水分子或者空气中的氧气即可实现愈合剂的聚合,很自然的他们把目光投向了液态的异氰酸酯。WANG 等[28]把六亚甲基二异氰酸酯(HDI)封装于微胶囊中,设计出不添加催化剂的自愈合涂层。当涂层破损后,水的进入导致破损的界面位置暴露出的微胶囊的膨胀和破裂,而引发封装其中的异氰酸酯发生聚合以填充划痕。类似的,TANG 等[29]把聚集诱导发光源(AIEgens)(如四苯乙烯)和HDI 一起封装于微胶囊中,把其分散于涂层中设计出具有自主修复和自主报告功能的智能涂层。ATTAEIA 等[30]通过乳化法得到水包油(O/W)的乳剂,之后在油滴表面进行界面聚合,制备出了高效、耐热和化学稳定的异佛尔酮二异氰酸酯(IPDI)微胶囊,将其掺入环氧体系制备了自愈合的涂层。除了异氰酸酯,桐油和亚麻籽油由于可以被空气氧化成交联膜而被用作另外一种不依靠催化剂的环保型愈合剂[25,31]。KUMAI 等[32]通过将含桐油的PUF 微胶囊与底漆直接混合或将微胶囊镶嵌入两层底漆之间。研究发现,后一种方法可为涂层提供更好的自修复性能。

尽管依靠微胶囊实现涂层自愈合的想法提出已有二十年的历史,但关于微胶囊在涂料中分散性的问题却鲜有报道。在实际的应用环境中,涂层中微胶囊的均匀分散性是决定涂层自愈合性能的一个关键性问题。因为微胶囊的团聚会导致部分区域的微胶囊含量不足,从而导致需要添加更多的微胶囊来实现涂层有效的愈合效果。然而,增加微胶囊的添加量不仅会增加成本,而且还会使涂层的物理或化学性质劣化,如表面粗糙度、机械强度和粘附能力。为解决微胶囊在涂层中的团聚现象,LI 等[33]把磷酸油酸酯(OP)作为分散剂研究聚(脲醛)基微胶囊在环氧涂料中的分散性。研究发现,仅添加质量分数为0.5%的OP 就可以保证微胶囊在环氧树脂中的良好分散。在自修复实验中,至少需要质量分数为15%的微胶囊才能对低碳钢提供有效的腐蚀防护;而当利用OP 进行分散后,仅质量分数为5 %的微胶囊就可以赋予环氧涂层优异的愈合效率。

回顾现有的基于愈合剂型的自修复涂层,发现性能优异的自主修复性能很大程度上依赖于微胶囊的机械/化学性质、尺寸和数量之间的平衡。理想微胶囊的壳层应足够坚硬,以保持胶囊的完整性和涂层强度,特别是因为此类涂层中的大多数反应性愈合剂都是液体。但是,微胶囊还必须足够脆以便其能够在变形时破碎[34]。为了延长涂层自修复能力的保质期,微胶囊还需要在腐蚀性环境中对水、氧气和其他化学物质具有良好抵抗力和稳定性。另外,为储存可聚合愈合剂而生产的微胶囊的尺寸大多在数十至数百微米范围内,这限制了其在薄的防腐蚀涂层中的使用[35]。最为关键的一点,用于封装愈合剂或者催化剂的微胶囊或者微脉管的制备过程太过复杂繁琐,已成为制约这类自愈合涂层进行广泛应用的关键因素。

2 智能自修复涂层

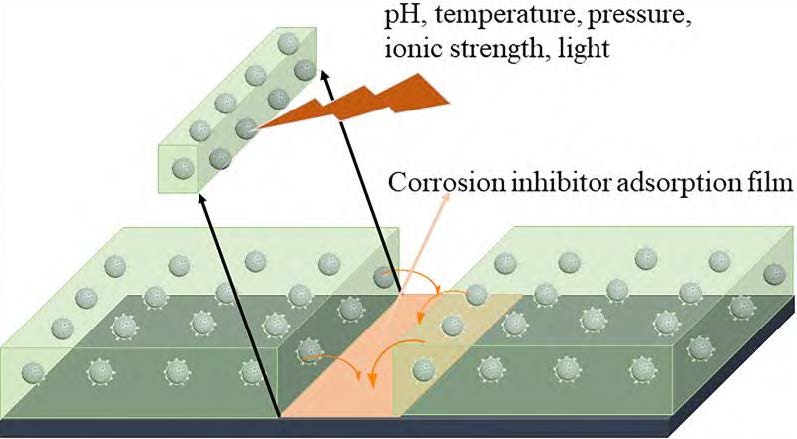

为提高装载缓蚀剂的纳米容器在涂层中分散性,需要对其表面进行化学改性。在此过程中,开发出了对特定环境具有响应性能的涂层——智能涂层。迄今为止,智能涂料在延长金属基材和设备寿命方面所表现出的多功能性极大地提高了防腐涂料的价值。常见刺激源有pH、温度、压力、表面张力、离子强度、电场或磁场和光等[26]。常见的智能涂层的制备方法是把具有刺激响应性能的功能性单体原位聚合到装载了小分子缓蚀剂的微/纳米容器,并分散于涂层中。在特定的条件下,这些功能单体做出响应,对纳米容器表面的孔洞的阻碍作用减弱从而加速纳米容器中缓蚀剂的释放速率,进而抑制涂层破损处裸漏出的金属的腐蚀过程(图4)。由于金属基体上的阳极和阴极的腐蚀反应会引起局部的pH 的变化,所以pH 响应涂层成为研究最多的一种。目前,pH 响应涂层研究较多的纳米容器主要包括纳米管、聚苯胺纳米纤维、Ce(DEHP)3 粒子、pH 敏感微胶囊、“silk PA”等[36]。作为一种著名的pH 刺激-响应型金属有机框架(MOF),由于2-甲基咪唑和锌离子形成的沸石咪唑骨架(ZIF-7)在弱酸性条件下,由于ZIF-7 中配位键的不稳定性而易被分解这一特点,设计了具有刺激反应特性的智能纳米载体。ZHANG 等[37]通过配体交换方法制备了苯并三氮唑质量分数为30%的ZIF-7@BTA 纳米粒子。在pH≤2 的溶液中,ZIF-7@BTA 可以快速分解将BTA 缓蚀出来,电化学实验表明,分散了ZIF-7@BTA 纳米粒子的涂层可以有效抑制金属的腐蚀过程。在此基础上,设计了在碱性和酸性条件下均具有响应性能的纳米容器——HMSN-BTA@ZIF-8 。结果表明, 添加了HMSNBTA@ZIF-8 的涂层具有出色的防腐性能和优异的自修复能力[38]。

目前,设计的pH 响应涂层主要针对由盐酸调节的低pH 的酸性环境或由氢氧化钠控制的高pH 的碱性环境[37-40]。因此,当pH 仅在很小(pH = 7~4)的范围内变化时,这类涂层优异的自愈合性能将大打折扣,而这种情况经常存在于油气生产过程中的生产水(含有不同浓度的CO2)中。为解决这一问题,WANG 等[36]把利用功能性单体DMAEMA 修饰的负载硫脲的中空介孔二氧化硅( 硫脲@PHMs)分散于纤维素基涂层中,设计出基于pH 响应机理的CO2 刺激响应的涂层。实验表明,一旦涂层发生局部缺陷,在不含CO2 的NaCl 溶液中,PHM 中封装的硫脲缓蚀剂能够缓慢释放到涂层缺陷处,对缺陷处的金属基体产生主动防腐蚀作用。在含有CO2 的苛刻腐蚀环境中,由于纳米容器表面修饰的叔胺基团与溶液中CO2 反应,使得纳米容器中的硫脲缓蚀剂的释放速率显著提高,使涂层的主动防腐蚀性能进一步提高。通过对智能纳米容器的设计,可以得到基于不同刺激源响应的智能响应涂层,从而适用于不同的应用环境。但是目前设计的智能微纳米容器所负载的缓蚀剂含量非常低。为了保证涂层的物理屏蔽能力,智能微纳米容器的添加量不能过高,使得这类涂层对破损区域只具有单次修复性能,且依靠缓蚀剂对破损部位裸漏出的金属基体的吸附而实现的自修复,修复时间必然很短,通常其对破损区域的有效保护时间≤7 d[36-40]。

图4 智能自修复涂层的修复机理图

3 非自主修复型涂层

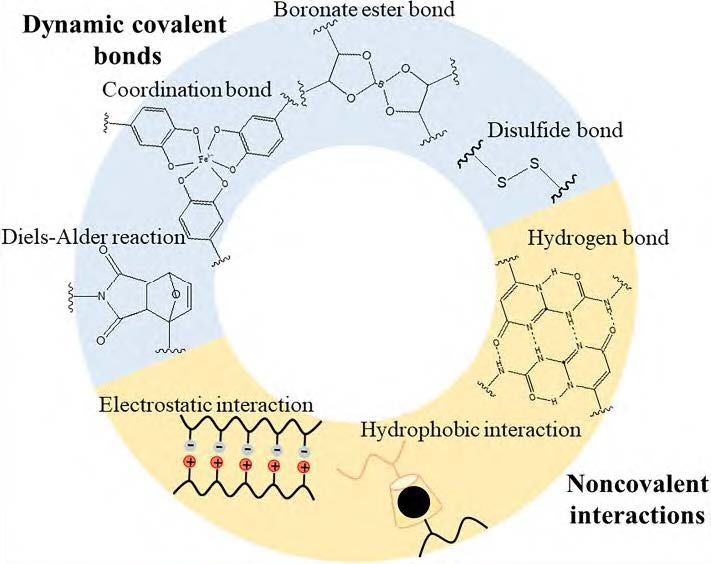

与通过基于愈合剂或者缓蚀剂型的自主修复涂层不同,此类自修复涂层主要依靠聚合物网络结构本身所特有的动态共价键和非共价键[41],因此从机理层面实现了对同一破损部位进行多次修复的可能(图5)。对于此类自愈合体系,外界刺激至关重要,因为它可以为断裂键的重组提供所需的活化能。热和光是这类涂层最常见的刺激因素,常见的光刺激源包括紫外光、近红外(NIR)光和阳光,现对其进行逐一介绍。

图5 用于自修复聚合物的动态共价键和非共价相互作用[41]

3.1 基于Diels-Alder 可逆反应的自修复涂层

基于Diels-Alder(DA)环加成和热可逆的聚合物被报道之后,研究人员进行了大量研究[42-45]。KANDELBAUER 等[43]以呋喃和马来酰亚胺基团间的DA 反应为基础设计了自愈合树脂。通过DA 反应把多功能马来酰亚胺交联剂连接到三聚氰胺呋喃上,得到DA 化合物,之后与甲醛进一步反应设计出自修复三聚氰胺树脂。研究表明,该树脂于120 ℃下5 min 内即可完成修复。在大量基于DA 反应的自愈合体系中,随着研究的逐渐深入,聚合物完成愈合所需的时间逐渐缩短, 但是大都需要120 ℃左右的高温才能完成愈合,而此温度对于大多数的防腐蚀涂料而言,明显是不现实的[43-45]。为了解决此类聚合物受到的诸如所需愈合温度和愈合时间长的问题,LIANG 等[46]将硫醇-烯键引入到含有Diels-Alder 键的聚氨酯树脂中,设计了被称为PU-SH 体系的新颖紫外线固化的自修复聚氨酯涂层。所得的PU-SH 涂层的愈合温度从PU 涂层的120 ℃降低至90 ℃。但是对于大部分环境中服役的涂层,其所处温度为环境温度,这些依靠外界高温才能进行自我修复的涂层一旦发生破损将失去其自修复的能力,基于环境温度即可实现自修复的涂层更具有应用价值。

3.2 基于二硫键的自修复涂层

基于芳香二硫键于室温下易于进行共价交联的机理,ZHENG 等[47]以端羟基聚丁二烯、IPDI 和多巴胺四氢呋喃为单体,通过两步聚合法合成了一种不借助任何催化剂或外部干预即可实现室温下自愈合的新型自修复聚合物聚脲-氨基甲酸酯。聚合物的断裂拉伸强度为(0.19 ± 0.1) MPa;在没有任何外界刺激的条件下,把弹性体切开并放在一起于室温下进行自愈合实验:6 h 之后其自愈合效率高达98.4%,在60 ℃下30 min 自愈合效率高达90%。最关键的是,聚合物的自愈合能力具有出色的耐水性,在60 和25 ℃的水中,其2 h 的自愈合效率分别为98.1%和82.1%。鉴于含二硫键的聚合物不仅具有加热自愈能力,IPDI 为单体,合成出异氰酸根封端的预聚体,并与羟乙基甲基丙烯酸酯反应,设计出了一系列二硫键含量不同的紫外光固化的聚氨酯丙烯酸树脂(DSPUAs)。这些含二硫键的DSPUA 聚合物在紫外光照射下发生动态二硫交换反应,表现出良好的自愈合性能。其自修复速率随着预聚物中二硫基团含量的增加而大大提高。DU 等[49]将疏水改性和功能化的Al2O3 纳米粒子(SMANP)沉积在含有二硫键(DSPUA)的可紫外光固化聚氨酯丙烯酸树脂的表面上,制备出超疏水的涂层。基于二硫化物的可逆交换作用,划伤涂层在加热条件下表现出优异的自愈合能力。研究表明,提高温度或二硫键含量可以显着改善涂层的自愈合性能。NEVEJANS 等[50]研究发现,基于二硫键设计开发的自愈合材料在无任何外界刺激的情况下尽管表现出优异的自愈合效率,但存在机械强度较低的问题。为获得机械性能优异的自愈合材料,ZHONG 等[51]使用聚(乙烯醇)-接枝-(ε-己内酯)来固化异氰酸酯封端的含二硫化物的聚氨酯来调节聚合物的强度和自愈效率。强氢键作用和适当的交联网络保证了聚合物良好的拉伸机械性能。同时,该体系中的动态二硫键和氢键也有利于其在中等温度下的自愈合性能。自愈合聚氨酯的最大杨氏模量为112 MPa,韧性值为81 MJ/m3,自修复效率高达94%。

3.3 基于可逆氢键的自修复涂层

除了基于二硫键实现室温自修复的涂层外,氢键型自愈合材料因氢键的强取向性、饱和性、选择性及动态可逆性成为了研究热点。通过原材料的选择、分子结构的设计可得到不需要任何愈合剂、溶剂或其他刺激等外界帮助,在常温下便可实现自愈合的材料[52]。ZHANG 等[53]基于氢键愈合机理,以2-氨基-4-羟基-6-甲基嘧啶改性的聚醚胺D400 作为固化剂(UEP)和环氧树脂E51 进行反应,制备出了具有高效自愈合特性的环氧涂层。应力-应变曲线表明,在E51、D400 和UEP 的物质的量比为1∶0.8∶0.25 时,制备的涂层在在室温下按压接触5 min 后,其抗拉强度和延伸率恢复率分别为93.2%和73.3%。LIU 等[54]以二异氰酸酯(IPDI、HDI),不同相对分子质量(500、1000 和2000)的聚碳酸酯二醇(PCDL)为单体,并引入化学改性的环三磷腈作为硬核合成一系列的紫外线(UV)固化的自修复聚氨酯(PU)低聚物。合成的低聚物以刚性芳环作为“硬核”、长脂肪链作为“柔性臂”,表现出较高的机械强度。随着PCDL 相对分子质量的降低,涂层表现出更高的硬度、拉伸强度和玻璃化转变温度。为提高氢键可逆聚合物体系的机械强度,研究人员进行了大量的研究工作。很不幸的,要保证室温可修复的自愈合体系,就必须使聚合物链段具有足够的可流动性,而此必然有损材料的机械性能,所以在机械性能和愈合温度之间必然存在着相互之间的妥协[55]。此外,研究人员使用小分子设计了基于氢键可逆反应的超分子自愈合材料[56-58],此处不再一一阐述。

3.4 基于光诱导的自修复涂层

光诱导的自修复材料由于其环保的修复方法和出色的愈合性能,而受到了广泛的关注。常见的紫外光(UV)敏感的自修复聚合物有肉桂酰基、香豆素、阳离子光引发剂和蒽等。LI 等[59]把香豆素引入到聚氨酯材料中合成了兼具优异机械性能和弹性的一系列香豆素基聚氨酯,高达27 MPa 的断裂强度和890%的高断裂应变。在断裂后,该聚合物在UV 光下照射40 min 即可实现自修复,其应变、应力和杨氏模量的最佳愈合效率分别为84%、92%和94%。为解决工业应用对高强度、大延展性和多重响应的自愈合复合材料的需要,WANG 等[60]以呋喃甲醛改性的聚多巴胺粒子(F-PDAPs)为交联剂,与马来酰亚胺封端的聚氨酯(m-PU)进行醛缩反应,制备出了具有出色的拉伸性能和延展性的多重响应自愈和复合材料。由于F-PDAPs 具有良好的光热效应和DA 键的存在,复合材料在近红外光(91.83%的修复率)和热引发(92.54%的修复率)条件下均表现出良好的愈合效率。通过在涂层中引入特殊的光响应单体,陆续报道了一系列近红外光响应[61-63]、阳光等的不同光种诱导引发的自愈合涂层。

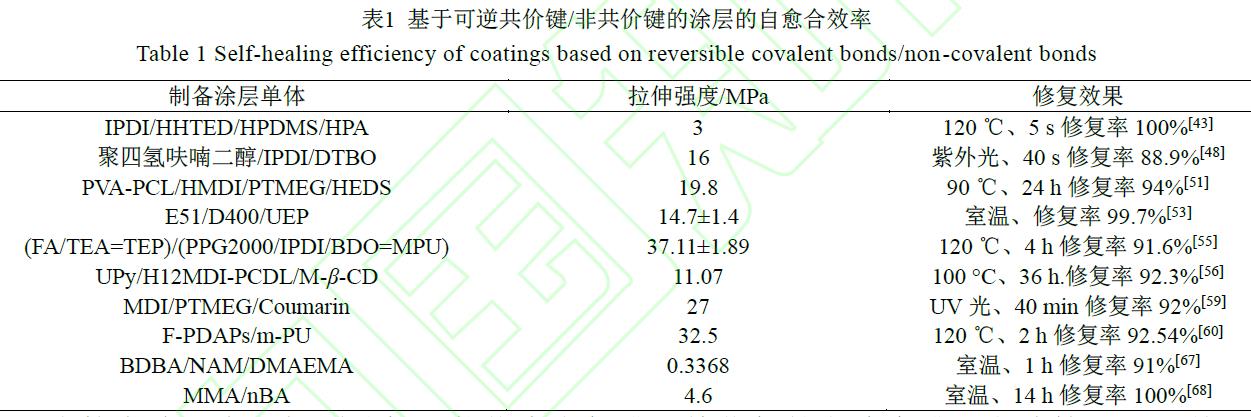

除了以上4 类非自主修复型涂层之外,还有基于热[64]、离子键[65]、配位键[66]和硼酸酯键[67]等的自修复涂层。如LI 等[67]以1,4-苯二硼酸(BDBA)、羟甲基丙烯酰胺(NAM)和甲基丙烯酸二甲氨基乙酯(DMAEMA)为单体,通过一步法制备了基于硼酸酯键的自愈合水凝胶。水凝胶的断裂强度和断裂应变分别为368 kPa 和542%;其在室温下1 h 内断裂压力恢复91%,24 h 内恢复效率达到100%。最近,URBAN 等[68]报道了一种完全基于van der Waals(vdW)相互作用的“key-and-lock”商品自愈合共聚物。研究了不同比例的甲基丙烯酸甲酯(MMA)和丙烯酸丁酯(nBA)共聚物,以了解聚合物结构对自愈效率的影响。实验数据和理论模型均表明,与嵌段共聚物相比,具有MMA 和nBA 基的嵌段共聚物具有更好的自愈合能力。研究认为,链间“key-and-lock”相互作用能够产生粘弹性响应,促进了相邻链在分离时的自恢复。这一发现表明,大分子的基本特征(如链构象和纳米结构)对于利用不同的分子间相互作用设计自愈合聚合物至关重要。从而揭示了纳米尺度下的分子运动和相分离对理解新的自愈合机理的重要意义。基于可逆共价键或者非共价键制备的部分涂层的自愈合效率如表1 所示。从表中数据可知,目前制备的自愈合涂层很难兼顾高机械强度、低温瞬时愈合的情况。

表1 基于可逆共价键/非共价键的涂层的自愈合效率

相对于直接向涂层中添加缓蚀剂、装载愈合剂或者催化剂的微胶囊或者微脉管,以及基于不同刺激响应机理的智能涂层而言,把可逆的共价键或者非共价键引入涂层中对于普及自修复涂层更具有实际意义。一方面是因为依靠可逆化学键将不受涂层修复次数的限制,另一方面则是相对于设计微纳米容器或者微胶囊,其制备过程更为简单,更具商业化应用的可能性。但是众所周知的,聚合物链段的可逆交联需要聚合物链具有一定的流动性,而此将影响聚合物的机械强度。而为了保证聚合物的机械强度利用外界补充能量去实现聚合物的自愈合性能将失去“自愈合”的意义。所以在现有研究的基础上,设计开发出只简单依靠环境条件(如、室温、光照)即可实现自修复的具有高机械强度的自愈合涂层应该成为研究的方向所在。

4 结语与展望

在各种防腐措施中,有机涂层是应用最为广泛的一种,其成本占所有防腐支出的三分之二,因此赋予有机涂层以自修复的能力来延长其服役寿命具有重要的经济价值和现实意义。同时随着国家对环境保护重视程度的不断提高,油性涂层必将被水性涂层或者不含溶剂的热熔涂层所取代。但是目前国内研究较多的自愈合有机涂层多为油性涂层,而对水性涂层或者热熔涂层的研究较少,而水性涂层研究较少的主要原因是目前大多数的水性涂层耐腐性能较差。

因此未来在自愈合涂层的开发过程中主要需重点考虑以下几个方面:(1)把水性涂料或者热熔涂料作为研究对象,以赋予其自修复的能力。考虑到绿色缓蚀剂的快速发展,基于缓蚀剂型的自修复涂层具有广泛应用的可能性更大,因此可以把缓蚀剂加入这类环保涂料中进行研究。但是需要解决缓蚀剂与涂层的相容性以及在涂层中的有效迁移性问题。(2)为了保证涂层在服役环境下的自修复能力,需要设计出在环境温度下或者自然光照射下即可对其物理屏蔽性能进行修复的涂层。很多涂层的应用环境是水下环境,因此开发出水下环境中即可实现瞬时自修复的涂层更具有应用价值。(3)任何自愈合涂层都存在着最终需要被替换的情况,而如何解决其降解问题将有助于缓解环境压力。故可以考虑在进行非自主修复型涂层的设计中,引入生物质材料,设计出生物质的自修复涂层。不但可以解决涂层的降解问题,而且有助于替换部分的化石材料,缓解能源危机问题。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414