摘要: 针对钢筋混凝土在海洋大气腐蚀环境中钢筋锈蚀及混凝土碳化等难题,本文通过配方设计和优化,研制一种新型混凝土防护用石墨烯改性重防腐复合涂层体系,具体包括环氧渗透性防锈底漆、高固体石墨烯阻隔中间漆和氟碳耐候面漆,复合涂层具有良好的耐化学品性和优异的防腐性能。通过在海工混凝土的示范工程应用和防护性能跟踪评价,结果表明研制涂层对海工混凝土在苛刻海洋大气腐蚀环境具有优异防护效果,预计其防护寿命可达10 年以上。

关键词: 石墨烯重防腐涂层; 钢筋混凝土; 海洋大气腐蚀; 失效

1 石墨烯改性重防腐复合涂层研制

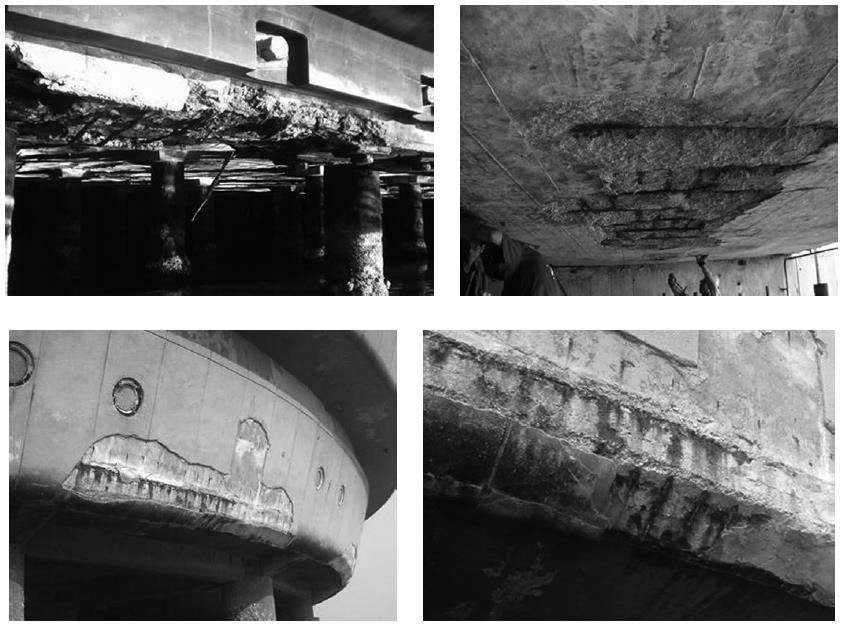

海洋大气腐蚀环境中,混凝土碳化和氯离子侵蚀钢筋是导致海工钢筋混凝土劣化失效的主要原因。我国早期修建的海工平台和港口码头,部分海工混凝土服役时间小于10 年就发现出现大面积锈蚀,导致其服役年限远低于设计要求[1],部分海工混凝土钢结构的锈蚀照片见图1。涂装海洋重防腐涂层是提高混凝土服役寿命最方便也是性价比最高的防护技术手段[2]。重防腐涂料是指能在相对苛刻的腐蚀环境下长期应用,并保持良好防护性能的一类特种涂料。重防腐涂料一般由主要成膜物质、次要成膜物质、溶剂、各类助剂和固化剂共同组成。其中主要成膜物质为天然树脂和合成树脂,是重防腐涂层组成的基础,具有黏结涂层中其他组分形成涂膜的功能; 次要成膜物质主要包括防锈颜料、功能填料和各类增韧剂等,能有效提高有机涂层的铁锈转化能力和遮盖力,使其发挥装饰和保护功能; 固化剂是有机涂层体系中的重要组成部分,主要通过与主要成膜物质发生交联反应,提高漆膜的致密性,并能提高漆膜与基材之间的附着力[3-4]。

图1 海工混凝土钢结构的锈蚀照片

重防腐涂料产品特点[5-6]:

( 1) 防腐寿命特别长,重防腐涂料的防腐寿命一般超过10 年,即使在强酸、强碱和化学溶剂中,也能达到5 年以上服役寿命。

( 2) 漆膜厚度比较厚。重防腐涂料干膜厚度一般设计在200μm 以上,部分防腐技术规范中,重防腐漆膜总膜厚可高达2000μm。

( 3) 复合涂层体系。重防腐涂料一般采用防腐底漆、阻隔中间漆和耐候面漆进行配套涂装,其中防腐底漆主要提供涂层与防护基材之间的附着力,并具有部分铁锈转化功能; 阻隔中间漆主要功能是增加漆膜总膜厚,并具有优异阻隔水汽功能和耐腐蚀介质渗透功能; 耐候面漆主要是防紫外老化和装饰美观功能。

本文根据钢筋混凝土在滨海服役环境的特点,研制一种新型混凝土防护用石墨烯改性重防腐复合涂层体系,具体包括环氧渗透性防锈底漆、高固体石墨烯阻隔中间漆和氟碳耐候面漆。其中环氧底漆中添加活性稀释剂可增加漆膜在混凝土中的渗透性能,提高漆膜与混凝土之间的附着力,添加部分环氧磷酸酯和单宁酸,可与锈蚀钢筋发生螯合反应,提高底漆的铁锈转化效果; 高固体石墨烯阻隔中间漆主要采用石墨烯为功能填料,通过高效物理分散技术,使二维层状石墨烯在环氧树脂中均匀分散,并通过配方优化,提高中间漆的致密性和阻隔水汽功能,同时具有一定抗氯离子渗透功能。实验室对高固体石墨烯阻隔中间漆的基本性能进行测试,涂装基材为马口铁,发现漆膜在马口铁上均匀平整,采用《GB/T 9286-1998 色漆和清漆漆膜的划格试验》进行百格附着力测试,在划格处未发现漆膜脱落现象,十字交叉处无崩边现象,表明高固体石墨烯阻隔中间漆在马口铁上的附着力为0 级; 采用《GB 1731-79 漆膜柔韧性测定法》测试漆膜柔韧性为2mm,采用《GB/T 1732-1993 漆膜耐冲击测定法》进行抗冲击测试,表明漆膜柔韧性为50cm,测试照片详见图2。耐候面漆主要采用氟碳树脂为主要成膜物质,添加紫外光吸收剂和包膜钛白粉,能有效提高漆膜的抗老化性能,同时具有耐玷污和美化装饰效果。在实验室对研制复合涂层体系进行防护性能评价,结果表明其耐盐雾≥5000h,耐水性和耐酸碱≥3000h,综合防护性能优异。

图2 高固体石墨烯阻隔中间漆的抗冲击、柔韧性和附着力测试照片

2 石墨烯改性重防腐复合涂层对海工混凝土防护涂装应用

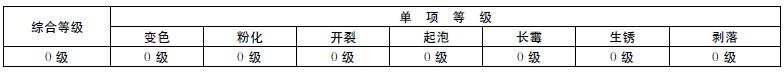

对某滨海的钢筋混凝土立柱和顶面进行现场涂装,该区域属于北亚热带海洋大气腐蚀环境,四季分明、季风交替显著、雨量充沛、温暖湿润,钢筋混凝土服役5 年后已经风化严重并出现钢筋锈蚀迹象。通过现场勘察、腐蚀性能评价并结合业主要求,采用以下防腐施工工艺( 详见表1)对海工混凝土进行刷涂涂装,涂装效果见图3,施工时间为2018 年6 月。施工注意事项如下:

( 1) 严格按《混凝土桥梁结构表面涂层防腐技术条件》《海港工程混凝土结构防腐蚀技术规范》的要求进行文明施工。

( 2) 对钢筋混凝土基材进行全面检查,对已经老化的混凝土表面进行机械打磨,刮腻子找平后进行涂料涂装。严格按照基材前处理—报检—底漆施工—报检中间漆施工—报检—面漆施工—最终验收的工序,严格记录每道施工情况,发现有厚度不足及时予以修补,发现附着力不达标,及时铲除重新进行涂装。

( 3) 有专业涂料技术服务人员负责质量把控和监督,认真作好现场施工记录( 包括涂装环境、涂装部位、油漆型号和用量、干膜厚度、漆膜外观、涂装日期、涂装人员等) ,报备监理审查确认。

( 4) 底漆涂装后,最好在24 小时内进行中间漆涂装,本次涂装采用渗透性环氧底漆,其功能是渗透进入混凝土内部,在基材内部固化成膜,可以起到增强增韧效果,同时为中间漆提高优异附着力,底漆不计膜厚。

( 5) 中间漆涂装必须在底漆完成后进行,分2 道进行涂装,施工前将固化剂倒入主剂中,搅拌均匀,在活化期内完成涂装。中间漆规定漆膜较厚,涂装时注意防止流挂现象,涂装完毕后,测试膜厚达标后,方可进行面漆涂装。

( 6) 面漆涂装必须注意美观,可对中间漆进行砂纸打磨后进行涂装面漆,面漆涂装完毕后,应达到目视无刷纹,无流挂现象。

( 7) 每次调配的涂料必须在规定时间内完成,严格按照主剂和固化剂的比例进行调配,不可因涂料固化变稠后再稀释使用。

( 8) 雨天、大风气候禁止施工,空气湿度RH>85% 禁止施工。

表1 钢筋混凝土的防腐施工工艺

施工完毕后现场检测涂层性能结果表明,复合涂层在混凝土表面施工性能良好,漆膜附着力达到0 级。

图3 石墨烯改性重防腐复合涂层在钢筋混凝土的防护照片

3 石墨烯改性重防腐复合涂层后续防护性能评价

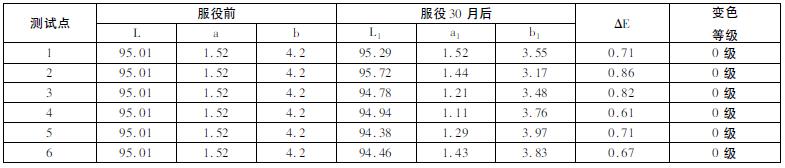

石墨烯改性重防腐复合涂层在钢筋混凝土服役30 个月后,对涂层防护和老化性能进行评价,发现漆膜完整,无起泡、无剥落,也没有发生腐蚀迹象,百格附着力为0 级。采用光度计对钢筋混凝土立柱的6 处漆膜进行变色性能评价,漆膜老化后与老化前变色性能结果见表2,测试结果表明漆膜现场服役30 个月后其ΔE<1. 0,变色等级为0级。石墨烯改性重防腐复合涂层在混凝土涂装30 个月后,复合涂层防护测试评价综合等级见表3,其综合防护等级为0 级,根据漆膜老化等级、膜厚和附着力等综合指标分析,预测研制的石墨烯改性重防腐复合涂层对钢筋混凝土的防护寿命可达10 年以上[7]。

表2 涂层老化后与老化前变色性能对比测试

表3 涂装30 个月后复合涂层防护测试评价综合等级

4 结语

( 1) 本文研制一种新型混凝土防护用石墨烯改性重防腐复合涂层体系,实验室评价复合涂层的耐盐雾≥5000h,耐水性和耐酸碱≥3000h,综合防护性能优异。

( 2) 研制涂层涂装到钢筋混凝土立柱和顶面上,服役30 个月后,其综合防护等级为0 级,预测其防护寿命可达10 年以上。

参考文献:

[1]侯磊,李伟华,郑海兵,等. 海洋钢筋混凝土结构防腐蚀技术研究进展[J]. 材料保护,2017,50( 3) : 62-67.

[2]刘栓,周开河,吴跃斌,等. 石墨烯改性重防腐涂料在世界最高输电铁塔的防腐应用[J]. 腐蚀科学与防护技术,2019,31( 1) : 114-120.

[3]王玉琼,刘栓,刘兆平,等. 石墨烯掺杂水性环氧树脂的隔水和防护性能[J]. 电镀与涂饰,2015,34( 6) : 314-320.

[4]刘栓,姜欣,赵海超,等. 石墨烯环氧涂层的耐磨耐蚀性能研究[J]. 摩擦学学报,2015,35( 5) : 598-605

[5]程红红,刘栓,王立平,等. 石墨烯防腐涂层对油罐沉积水的防腐机制研究[J]. 表面技术,2017,46( 11) : 83-89.

[6]刘栓,王春婷,程庆利,等. 石墨烯基涂层防护性能的研究进展[J]. 中国材料进展,2017,36( 5) : 377-383.

[7]张晓东,赵钺,郭燕芬,等. FEVE 涂层的老化与服役寿命预测研究[J]. 涂料工业,2013,43( 5) : 62-65.

资助项目: 包头市科技计划项目( 2020M1001) 资助* 通讯作者: 王爱红( 1969— ) ,女,高级工程师,主要从事石墨烯功能防腐涂料的研发。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414