摘要

以装甲用7A52铝合金双丝MIG焊接接头易于腐蚀,需要进行必要的防护为背景,采用金相显微镜、扫描电镜、能谱分析和极化曲线为表征手段,研究了焊缝组织和成分的不均匀性对表面微弧氧化膜腐蚀防护作用的影响。结果表明:焊缝区为树枝状的铸态组织;熔合区靠近焊缝一侧为细小的等轴晶组织,紧邻热影响区一侧为柱状晶;热影响区的组织部分发生了再结晶;母材为典型的轧制态纤维组织。微弧氧化膜在焊缝表面生长速率慢,Mg参与形成焊缝表面的氧化膜,使得氧化膜的钝化性减弱,致密性和均一性变差,其腐蚀防护作用不及母材和热影响区表面氧化膜的。短期浸泡时,焊缝区、热影响区及母材表面微弧氧化膜的腐蚀防护作用差别较小;长期浸泡后,焊缝表面微弧氧化膜的腐蚀防护作用明显不及母材和热影响区的。

关键词: 铝合金 ; 双丝MIG焊 ; 腐蚀 ; 微弧氧化膜

7A52铝合金是一种可热处理强化的高强可焊结构材料,通过固溶以及回归再时效处理,可使该合金获得高的比强度、硬度,并且还具有良好的塑性、韧性和耐蚀性[1,2,3]。7A52铝合金属于Al-Zn-Mg系,因为优良的综合性能以及易于焊接被应用于水陆兵工及装甲设备,如战车、舰船等,因而其耐蚀性受到了广泛关注。

目前,对于7A52铝合金及其焊接接头腐蚀行为的研究主要集中在应力腐蚀敏感性、电化学局部腐蚀行为等方面[4,5,6]。这些研究揭示了7A52铝合金应力腐蚀裂纹形成的基本机制,即在拉应力作用下,应力集中部位的氧化膜优先破裂,裸露的基体金属与氧化膜在介质环境中形成自腐蚀电池,基体金属发生阳极溶解使得裂纹快速扩展[4]。7A52铝合金的电化学局部腐蚀行为与析出相的腐蚀作用相关。虽然AlMnFe相和Mg2Si相的相对电位比7A52铝合金基体的电位更负[5],但是AlMnFe相在腐蚀实验中没有发生溶解,只有Mg2Si相发生了阳极溶解并连带基体一起被腐蚀[6]。可见,铝合金的腐蚀行为与其局部电化学不均匀或组织不均匀直接相关,焊接会加剧铝合金接头处的不均匀性。用于战车车身的7A52铝合金中厚板主要采用双丝熔化极惰性气体保护焊 (MIG) 方法进行焊接。该方法不仅可以获得焊接性良好的焊缝,还可以提高焊接效率[7,8]。但由于双丝MIG焊焊接热输入高,7A52铝合金焊接接头的组织差异明显[9],焊缝区、热影响区及母材区的组织不均匀导致焊接接头很容易发生腐蚀,而且不同区域的腐蚀速率不同。焊接接头上腐蚀速率较快的区域其强度也会快速损失,这会对7A52铝合金焊接接头的安全服役造成威胁。因此,采用必要的防护手段对7A52铝合金焊接接头进行保护尤为重要。

通过微弧氧化 (MAO) 处理可以在铝合金表面生成陶瓷层,从而使铝合金表面具有良好的电绝缘性能、功能性、耐磨性及耐蚀性[10,11,12]。然而由于7A52铝合金双丝MIG焊焊缝金属的组织、成分与母材差异较大,焊接接头表面生成氧化膜的成分、结构和耐蚀性能必然也会存在一定的差异。焊接接头不同区域上MAO膜的耐蚀性能直接关系到各区域的腐蚀速率,特别是明确随着腐蚀浸泡时间的延长,焊接接头不同区域上MAO膜防护作用 (或防护效果) 的变化,这对于MAO膜在实际应用中具有一定的指导意义。

1 实验方法

将淬火加人工时效态7A52铝合金轧制板材切割成尺寸为400 mm×200 mm×10 mm的试板,将试板长度方向的边缘加工成60? V形坡口。采用多功能数字焊机 (Fronius tps5000) 将两块试板进行对接接头的单面焊双面成形。焊丝1的焊接参数为:工作电流20.7 A,工作电压213 V;焊丝2的焊接参数为:工作电流18.4 A,工作电压199 V。7A52铝合金化学成分 (质量分数,%) 为:Zn 4.0~4.8,Mg 2.0~2.8,Cu 0.05~0.2,Mn 0.2~0.5,Cr 0.15~0.25,Ti 0.05~0.18,Zr 0.05~0.15,Fe≤0.3,Si≤0.25,Al余量。焊丝选用ER5356铝合金焊丝,其规格为Φ1.6 mm,焊丝的化学成分 (质量分数,%) 为:Mg 4.5~5.5,Cu 0.1,Mn 0.05~0.2,Cr 0.05~0.2,Zn 0.01,Ti 0.06~0.2,Al 余量。

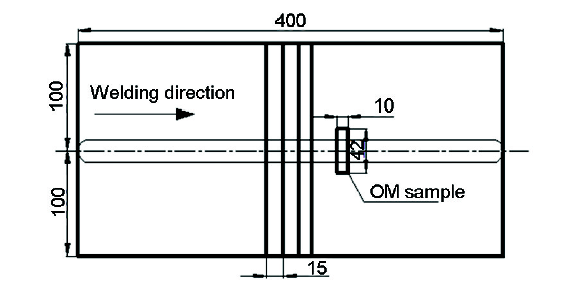

在试板中心的位置沿垂直于焊缝方向截取宽度为15 mm的条形样品用于MAO处理,同时截取金相样品,取样位置及样品尺寸如图1所示。采用400~2000#砂纸对金相样品的端面进行逐级打磨,并依次使用1.5,1和0.5 μm的金刚石抛光膏进行抛光,抛光后用清水和乙醇将试样端面冲洗干净,冷风吹干后备用。将浓度分别为40%,96%~98%,65%~68%的HF,HCl,HNO3与H2O各取5,3.1,7.5和184.4 mL配置金相腐蚀试剂,采用奥林巴斯 (GX51F型) 倒置式金相显微镜进行金相组织观察。采用JMS-500型MAO脉冲电源对试样进行MAO处理。氧化电压为500 V,电流为5 A/L,频率为500 Hz。电解质溶液由分析纯试剂和去离子水配置,试剂为12 g/L Na2SiO3,5 g/L NaOH,3 g/L NaClO和6 g/L Na3PO4。控制MAO时间在试样表面得到一定厚度的膜层,用测厚仪测量出本实验中MAO膜的膜层厚度约为50 μm。

图1 MAO样品及金相样品的截取位置及尺寸

采用S-3400型扫描电镜 (SEM) 观察焊接接头表面生成的MAO膜形貌,并使用HORIBA7021-H型能谱仪 (EDS) 测试MAO膜的元素组成。采用Zennium电化学工作站进行动电位极化曲线测试。由于铝合金表面形成MAO膜的导电性差,经过约72 h的浸泡后溶液介质才能穿过MAO膜层渗透到铝合金基体表面,方可进行极化曲线测试。为了与72 h短期浸泡形成对比,本实验选择720 h作为长期浸泡时间。测试前将MAO处理后的样品在3.5% (质量分数) NaCl溶液中分别浸泡72和720 h,之后采用三电极体系进行测试,参比电极为饱和甘汞电极 (SCE),辅助电极为Pt电极。扫描电位范围相对于开路电位-1~1 V,扫描速率为1 mV/s。

2 实验结果

2.1 7A52铝合金双丝MIG焊接头的显微组织

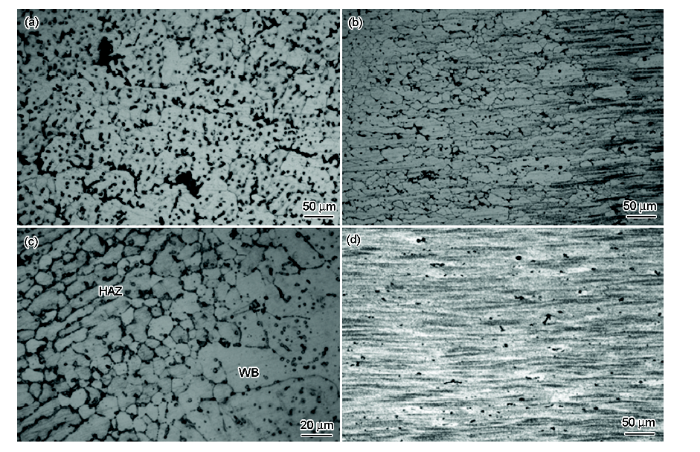

7A52铝合金双丝MIG焊接头上焊缝 (WB)、热影响区 (HAZ) 和母材 (BM) 的金相组织见图2。由图2a可知,WB为典型的铸态枝晶组织,只在中心部位出现一些等轴晶粒;图2b对应整个HAZ的形貌。左侧为组织细密的熔合区,位于右侧的BM呈现典型的轧制态组织。HAZ较为狭窄,该区的晶粒大多为柱状晶形态,局部包含细小的等轴晶。由图2c中HAZ与WB交界的放大图可知,临近WB一侧的熔合区上晶粒细小,晶界明显;远离WB一侧主要是粗大的柱状晶,而且柱状晶呈现一定的方向性,文献[13]分析认为这是因为柱状晶沿着散热方向进行生长的缘故。BM上沿轧制方向分布着一些第二相粒子,由其尺寸判断,这些第二相粒子可能为Al(MnFe) 和Al6Mn等相[14]。

图2 7A52铝合金双丝MIG焊接头的金相显微组织

2.2 7A52铝合金双丝MIG焊接头MAO膜的结构

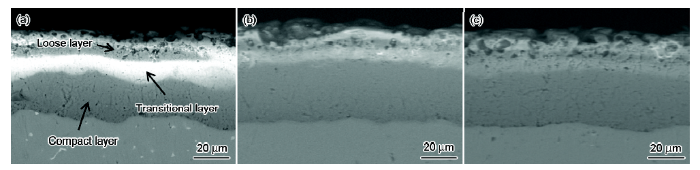

图3为7A52铝合金焊接接头MAO膜的SEM像,图3a~c分别对应WB,HAZ和BM表面上MAO膜的形貌。在SEM下分别测量这3个区域上膜层的平均厚度,WB上的为48.8 μm,HAZ上的为54.8 μm,BM上的为57.5 μm。可见MAO膜在7A52铝合金双丝MIG焊接头的WB,HAZ和BM表面上生长的速率不同,WB表面氧化膜的生长最慢,HAZ和BM表面氧化膜生长相对较快。WB,HAZ和BM区表面生成的MAO膜均具有3层结构,特别是图3a所示WB表面MAO膜的3层结构尤其明显。紧邻基体的一层通常被称为致密层,致密层上孔隙率少,该层与基体结合非常紧密;中间一层为10~20 μm厚的过渡层,最上层因为存在较多的微弧放电通道从而形成了疏松层[12]。MAO膜中的致密层为主要强化层,决定着膜层的性能[15]。对比WB,HAZ和BM这3个不同区域的MAO陶瓷膜的结构可见,WB表面的致密层较薄,大约为整个膜层厚度的一半。而HAZ和BM的致密层可占到其对应膜层总厚度的三分之二左右。WB与HAZ、BM表面MAO膜结构上的差异,是由于双丝MIG焊所采用的ER5356焊丝成分与7A52铝合金BM成分差异较大的缘故。为了证实这一点,对MAO膜的化学元素进行了分析。

图3 7A52铝合金双丝MIG焊接头表面MAO膜的SEM像

2.3 7A52铝合金双丝MIG焊接头MAO膜的元素组成

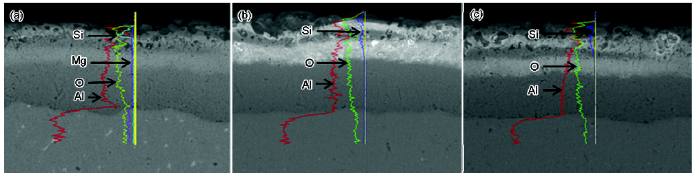

图4为7A52铝合金双丝MIG焊接头表面MAO膜的EDS元素纵向扫描结果。可以看出,WB,HAZ和BM的EDS结果非常相似,即在基体/氧化膜的界面上,O由内向外增加明显;Al则相反,在基体/氧化膜界面处由内向外快速降低,而在氧化膜中的下降较为缓慢;Si主要存在于氧化膜的外表面 (疏松层)。稍有不同的是,在WB表面的基体/氧化膜的界面处,不仅检测到了Mg,并且Mg的含量在两者界面上出现突降,Mg在氧化膜中的含量相对WB减少明显。由氧化膜的元素分析结果初步判断,7A52铝合金双丝MIG焊接头的WB中由于含有Mg,这种结构和成分上的差异使得膜层在性能上体现出差异。

图4 7A52铝合金双丝MIG焊接头MAO膜截面上EDS分析结果

2.4 7A52铝合金双丝MIG焊接头MAO前后腐蚀行为随浸泡时间的变化

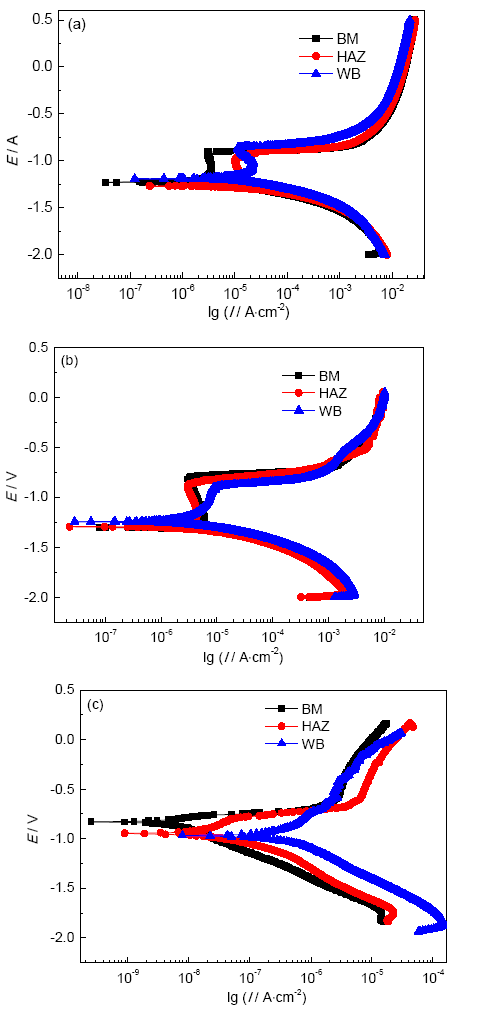

图5为7A52铝合金双丝MIG焊接头表面进行MAO处理前后在3.5% (质量分数) NaCl溶液中浸泡不同时间后的极化曲线。图5a为没有进行MAO处理前7A52铝合金焊接接头的动电位极化曲线,可见,WB,HAZ和BM均出现了明显的钝化现象。将极化过程中电流密度开始下降的电位称为致钝电位,其对应的电流为致钝电流。比较可知,BM的致钝电流最小,表明BM最容易钝化。进入稳定钝态区后,对应的电流密度称为维钝电流,维钝电流是维持钝态所必须的电流密度。只有钝化膜的溶解与金属表面钝化膜生成的速率相当时,才能维持钝态。因而维钝电流在某种意义上代表着金属的溶解速率,维钝电流越小则代表着金属的腐蚀溶解速率越低。由图5a可知,BM的维钝电流明显低于HAZ及WB的,WB的维钝电流呈现不断减小的趋势,有文献[16]称之为“回头峰”,实质是一种半钝化现象。

图5 7A52铝合金焊接接头MAO前后在3.5%NaCl溶液中浸泡不同时间的动电位极化曲线

图5b为7A52铝合金双丝MIG焊接头表面经过MAO处理后,在3.5%NaCl溶液中浸泡72 h测得的极化曲线。可见,BM,HAZ与WB表面MAO膜的阳极极化特性不同,在BM和HAZ表面生成的MAO膜呈现明显的钝化特征,而且维钝电流趋于一致,表明MAO膜一定程度上减小了BM与HAZ腐蚀的不均性。然而,WB表面MAO膜上只出现了弱钝化现象,这意味着WB表面生成的MAO膜的溶解速率比膜的修复速率更快。

将表面经过MAO处理的7A52铝合金焊接接头在3.5%NaCl溶液中浸泡720 h后再进行极化曲线测试,结果如图5c所示。可见,经过长时间的浸泡,7A52铝合金焊接接头表面MAO膜的钝化特性完全消失,WB,HAZ以及BM表面的MAO膜均呈现活性溶解。三者的溶解速率差别明显,BM表面氧化膜的自腐蚀电位最高,腐蚀电流密度最小;WB表面氧化膜的自腐蚀电位最低,腐蚀电流密度最大;HAZ表面氧化膜的电化学参数介于两者之间。这就表明WB腐蚀最快,其次是HAZ,BM表面的腐蚀速率最低。

3 分析与讨论

7A52铝合金双丝MIG焊接头的组织和成分不均匀引起了BM,WB和HAZ的腐蚀行为存在明显差异。7A52铝合金进行双丝MIG焊接时采用的焊丝为ER5356,该焊丝属于Al-Mg系合金,因此与属于Al-Zn-Mg系的7A52铝合金的成分存在较大的差异。Mg的钝化性能差,Mg含量的增加会降低铝合金表面的钝化性能。所以,7A52铝合金双丝MIG焊接头没有进行MAO处理前,在3.5%NaCl溶液中的点蚀过程主要取决于其表面钝化膜的稳定性。BM的组织均匀,Al含量高,因此表面的钝化膜最稳定。WB和HAZ的组织不均匀,焊接时主要合金元素出现了烧损蒸发,使得两者的钝化能力以及钝化膜的稳定性均不及BM。

7A52铝合金双丝MIG焊接头经过MAO处理后,陶瓷膜与基体界面处的内层是连续致密的,这种特殊结构使得MAO膜具有良好的耐蚀性。侵蚀性Cl-容易引起铝合金表面发生点蚀,MAO膜对Cl-的扩散起到了阻碍作用,可以大大减小Cl-腐蚀Al基体的机会。但是基体成分对MAO膜的性能有着直接的影响,因为基体金属元素直接参与成膜反应,并且会影响电解质成分参与成膜反应的方式[17]。7系铝合金基体中含有较多的Zn,Zn对高温Al3O2的转变表现出强烈的抑制作用,因此MAO时其表面主要以低温下结晶生成的γ-Al2O3为主,α-Al2O3的量很少[10]。5系铝合金MAO形成的内层膜也是由γ-Al2O3相组成,外层膜出现了莫来石 (3Al2O3·2SiO2) 相[18]。可见不同类型的铝合金表面MAO生成氧化膜的类型不同,对Cl-扩散的阻滞作用也会不同。MAO处理后的7A52铝合金双丝MIG焊接头经过72 h浸泡后,WB表面的氧化膜钝化性明显减弱。这种差异主要在于WB的化学成分与HAZ及BM不同的缘故。随着浸泡时间延长至720 h后,拥有小半径的Cl-可以穿过MAO膜微孔进入膜层内部,亚稳态小孔很难发生再钝化,表现在WB,HAZ以及BM表面氧化膜的钝性消失,Cl-作为离子导体,在膜层与溶液之间建立起电场。随着Cl-在膜层内部的累积,电场强度逐渐增强,Cl-在电场作用下向孔内聚集,最终对铝合金基体产生腐蚀,腐蚀产物也会通过膜层微孔传送出来。这个过程进行的快慢,受到膜层致密性和均一性的影响。然而由前述可知,7A52铝合金双丝MIG焊接头WB为树枝状的铸态组织,HAZ上远离WB一侧为柱状晶,临近WB一侧为细小的等轴晶组织,部分组织还发生了再结晶,BM为典型的轧制态纤维组织,加上第二相粒子的数量及分布不同,这些都会对MAO膜的生长造成影响。因此在WB表面生成的MAO膜较薄,HAZ与BM表面生成MAO膜的厚度较厚。但是由于HAZ组织和成分的不均匀,其表面MAO膜的稳定性仍旧不及BM。BM的化学成分与组织结构均匀完整,其表面生成MAO膜的致密性和均一性最好,因此对Cl-穿越氧化膜腐蚀Al基体的过程阻滞作用明显,MAO处理后BM的腐蚀速率最慢,BM表面生成的MAO膜耐蚀性最好。

4 结论

(1) 7A52铝合金双丝MIG焊接头的组织呈现不均匀性。焊缝区为枝晶状组织;热影响区的组织部分发生了再结晶,临近焊缝一侧为等轴晶组织,远离焊缝一侧为柱状晶;母材为典型的轧制态纤维组织。

(2) 7A52铝合金双丝MIG焊接头的组织成分不均匀影响其表面微弧氧化膜的结构和成分。焊缝表面形成的微弧氧化膜较薄,而热影响区与母材表面的氧化膜较厚。焊缝表面微弧氧化膜主要含有Al,O,Si和Mg等元素,热影响区、母材微弧氧化膜层主要含有Al,O和Si等元素。

(3) 7A52铝合金双丝MIG焊接头表面微弧氧化膜的腐蚀防护作用与浸泡时间相关。经过短期浸泡 (72 h),焊缝表面的微弧氧化膜与母材及热影响区表面微弧氧化膜的腐蚀防护作用较为接近;经过长期浸泡 (720 h),焊缝表面微弧氧化膜的腐蚀防护作用明显变差。

参考文献

[1] Huang J W, Yin Z M, Lei X F.Microstructure and properties of 7A52 Al alloy welded joint[J]. Trans. Nonferrous Met. Soc. China, 2008, 18: 804

[2] Zhai X W, Chen F R, Bi L Y, et al.Welding parameters and mechanical properties of electron beam welding of 7A52 aluminum alloy[J]. Trans. China Weld. Inst., 2012, 33(8): 73(翟熙伟, 陈芙蓉, 毕良艳等. 7A52铝合金电子束焊接参数及性能[J]. 焊接学报, 2012, 33(8): 73)

[3] Xie R J, Chen F R, Zhang C C, et al.Twin-wire welding technology and corrosion resistance of weld seam for 7A52 aluminum alloy[J]. Trans. China Weld. Inst., 2008, 29(12): 57(解瑞军, 陈芙蓉, 张传臣等. 7A52铝合金双丝焊工艺及焊缝耐腐蚀性[J]. 焊接学报, 2008, 29(12): 57)

[4] Zhao J J, Li Q, Cai Z H, et al.Effects of secondary phases on stress corrosion property of friction stir welded seam of 7A52 aluminum alloy under different strain rates[J]. Trans. China Weld. Inst., 2013, 34(8): 63(赵军军, 李奇, 蔡志海等. 应变速率条件下第二相对7A52铝合金搅拌摩擦焊焊缝应力腐蚀性能的影响[J]. 焊接学报, 2013, 34(8): 63)

[5] Zhang P, Li Q, Zhao J J, et al.Analysis of secondary phases and measurement of Volta potential of 7A52 aluminum alloy[J]. Chin. J. Nonferrous Met., 2011, 21: 1252(张平, 李奇, 赵军军等. 7A52铝合金中第二相分析及微区电位测试[J]. 中国有色金属学报, 2011, 21: 1252)

[6] Zhang P, Li Q, Zhao J J, et al.Electrochemical local corrosion behavior of 7A52 aluminum alloy[J]. J. Shenyang Univ. Technol., 2012, 34: 154(张平, 李奇, 赵军军等. 7A52铝合金电化学局部腐蚀行为[J]. 沈阳工业大学学报, 2012, 34: 154)

[7] Zhang C C, Chen F R, Gao Y X.Analysis on single and double wire welding technology of 7A52 aluminum alloy[J]. Trans. China Weld. Inst., 2008, 29(9): 67(张传臣, 陈芙蓉, 高云喜. 7A52铝合金单双丝焊工艺对比分析[J]. 焊接学报, 2008, 29(9): 67)

[8] Zhu J, Wang Y Q, Chen D G, et al.Distortion and properties of 7A52 aluminum alloy welded joint by single and twin wire MIG welding[J]. Ordnance Mater. Sci. Eng., 2009, 32(5): 39(朱军, 王有祁, 陈东高等. 单丝、双丝MIG对7A52铝合金焊缝性能和变形的影响[J]. 兵器材料科学与工程, 2009, 32(5): 39)

[9] Yu J, Wang K H, Xu Y L, et al.Microstructures and properties of 7A52 aluminum alloy welded joint by twin wire welding[J]. Trans. China Weld. Inst., 2005, 26(10): 87(余进, 王克鸿, 徐越兰等. 7A52铝合金双丝焊接头的组织与性能[J]. 焊接学报, 2005, 26(10): 87)

[10] Miao J G, Wang Z Z, Shen Y.Analysis of phase compositions of the micro-arc oxidation ceramic coatings on aluminum and aluminum alloy[J]. Light Alloy Fabric. Technol., 2015, 43(4): 21(苗景国, 王泽忠, 沈钰. 铝合金微弧氧化陶瓷膜层相组成述评及分析[J]. 轻合金加工技术, 2015, 43(4): 21)

[11] Mu W Y, Li Z X, Du J H, et al.Research progress of ceramic coatings formed on aluminum alloys by micro-arc oxidation[J]. Surf. Technol., 2013, 42(4): 94(慕伟意, 李争显, 杜继红等. 铝合金微弧氧化陶瓷涂层研究进展[J]. 表面技术, 2013, 42(4): 94)

[12] Walsh F C, Low C T J, Wood R J K, et al. Plasma electrolytic oxidation (PEO) for production of anodised coatings on lightweight metal (Al, Mg, Ti) alloys[J]. Trans. IMF, 2009, 87: 122

[13] Zhang Z H, Dong S Y, Wang Y J, et al.Microstructure and properties of fiber laser welded 7A52 Al alloy joints[J]. Appl. Laser, 2014, 34: 567(张智慧, 董世运, 王玉江等. 7A52铝合金光纤激光焊接接头组织与性能研究[J]. 应用激光, 2014, 34: 567)

[14] Zhang P, Li Q, Zhao J J, et al.Morphology and phase constituent of second phases in friction stir welded joint of 7A52 aluminum alloy[J]. J. Shenyang Univ. Technol., 2011, 33: 246(张平, 李奇, 赵军军等. 7A52铝合金搅拌摩擦焊接头第二相的形貌及相组成[J]. 沈阳工业大学学报, 2011, 33: 246)

[15] Tseng C C, Lee J L, Kuo T H, et al.The influence of sodium tungstate concentration and anodizing conditions on microarc oxidation (MAO) coatings for aluminum alloy[J]. Surf. Coat. Technol., 2012, 206: 3437

[16] Xu L N, Zhu J Y, Wang B.Influence of Cr content and PH value on the semi-passivation behavior of low Cr pipeline steels[J]. Acta Metall. Sin., 2017, 53: 677(徐立宁, 朱金阳, 王贝. Cr含量和PH值对低铬管线钢半钝化行为的影响[J]. 金属学报, 2017, 53: 677)

[17] Li Z S, Wu H L, Pan F S, et al.Effect of oxidation time on micro-arc oxidation ceramic coatings formed on 7A55 aluminium alloy[J]. J. Aeronaut. Mater., 2009, 29(3): 23(李忠盛, 吴护林, 潘复生等. 氧化时间对7A55铝合金微弧氧化膜的影响[J]. 航空材料学报, 2009, 29(3): 23)

[18] Liu X L, Lu L, Zou Z F, et al.Preparation and corrosion behaviors of micro-arc oxidation ceramic coating on 5083 aluminum alloy[J]. Spec. Cast. Nonferrous Alloy., 2013, 33: 85(刘晓龙, 鲁亮, 邹志锋等. 5083铝合金微弧氧化膜的制备及腐蚀特性[J]. 特种铸造及有色合金, 2013, 33: 85)

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414