摘要

综述了作为核电结构材料的不锈钢在高温高压水环境中的应力腐蚀开裂 (SCC) 行为,讨论了材料性能、加载方式、水化学环境等因素对应力腐蚀敏感性、裂纹萌生与扩展速率的影响,介绍了较成熟锌注入技术的发展历程及其对压水堆一次侧应力腐蚀 (PWSCC) 的影响作用。最后综合考虑各方面因素和实际运行情况,总结了降低SCC敏感性的方法,并提出未来研究中应重点关注的问题。

关键词: 核电站 ; 不锈钢 ; 应力腐蚀开裂 ; 锌注入技术

随着工业的快速发展,对能源的需求越来越大,传统燃煤电厂对环境污染严重。在国际社会越来越重视温室气体排放、气候变暖的形势下,我国将发展核电列为解决环境问题的重要举措之一。1986年切尔诺贝利与2011年日本福岛核事故引发了爆炸,由此造成大规模放射性核物质的泄漏,全球核电安全变得日益重要起来。目前全球运行的核电站堆型分为轻水反应堆和重水反应堆,其中轻水反应堆包括压水堆 (PWR) 和沸水堆 (BWR)。结构材料的腐蚀,特别是应力腐蚀开裂 (SCC) 是影响整个核电站设备与管道安全的主要问题。为提高核电设备的耐腐蚀性,在水冷核反应堆中结构材料大多选用具有较好耐腐蚀性和力学性能的镍基合金与奥氏体不锈钢,优越的耐腐蚀性能主要源于材料表面在腐蚀介质中形成了富铬氧化膜 (钝化膜)[1]。

核电金属材料的服役环境通常是高温高压水环境,并伴有一定程度的辐照,苛刻的服役环境和长时间的暴露使核电站的结构材料处于易腐蚀状态。高温高压水中的SCC是指敏感结构材料、腐蚀介质与应力共同加速作用下引起的裂纹由局部缺陷萌生、扩展以致发生开裂的过程。SCC一旦萌生便会在设备材料上迅速扩展,导致部件失效,冷却剂泄露,甚至机组停机,直接威胁核电站的安全运行[2]。因此,不锈钢在核电站高温高压水环境中的应力腐蚀问题已成为国内外关注的焦点,尤其是近十年随着对清洁能源应用与需求的提高以及对核电站安全运行要求严苛程度的增加,国际上关于核电站不锈钢材料应力腐蚀的研究正处在快速增长期。

我国核电事业起步相对较晚,目前在运行和建设的核电站大多是引进堆型,并使用压水堆型,相关技术不成熟,水化学基础研究缺乏且薄弱,实践经验少,核电站所用结构材料主要为304、316不锈钢,镍基合金600、690,焊接金属镍基52/152合金以及碳钢等。我国核电站结构材料防腐及辐射防护相关研究在借鉴国外实践经验的同时,结合国内实际情况,探索和应用着适合国内核电站的水化学技术。

1 核电不锈钢的SCC

不锈钢由于具有较好的塑韧性、耐腐蚀性能和加工性能,在压水堆核岛主设备及管道和焊接处得到广泛使用,主要服役在反应堆压力容器堆焊层、堆内构件围板螺栓、推动棒驱动机构、主反应堆冷却剂系统管道等部位。20世纪70年代,曾在压水堆主系统高应变硬化区域的不锈钢材料上发现了有限的应力腐蚀实例[3,4]。单纯机械应力造成的开裂及常温介质中的SCC不同,当不锈钢应用于核电站高温高压水环境中,即使在应力极低的条件下也会产生开裂,且裂纹数量不多、深度较深、宽度较窄,方向基本与应力方向垂直,SCC可以是穿晶型 (TGSCC) 或是沿晶型 (IGSCC)[5]。因此,分析不同材料加工过程和水化学环境参数对不锈钢材料在核电站高温高压水中应力腐蚀行为的影响及材料、环境与应力应变等因素互相影响、协同作用有着重要的意义。

2 应力腐蚀实验方法

2.1 常见SCC敏感性测试方法

核电站结构材料的SCC会带来停机检修等问题,未及时发现或处理不当将直接影响核电站的安全稳定运行。国内外学者通过不同试验方法研究不锈钢材料在不同环境中的应力腐蚀开裂行为、裂纹萌生情况及裂纹扩展速率 (CGR) 等。

结合标准GB/T15970-2018和ASTM E399,应力腐蚀试样包括光滑试样、带缺口试样和预制裂纹试样,加载方式包括恒位移、恒载荷和慢应变速率。恒位移法在实验前通过夹具或螺栓等对金属材料施加恒定的总位移量,常包括弯曲试样、U型、C型试样等,该方法加载方式简单,固定夹具廉价,适合试样尺寸在较宽范围内变化,但对应力不能准确量化,且对应力状态的分析不明确[6,7]。慢应变速率试验则可简化应力的施加和计算,使试样完全断裂测定某些参数以评定材料SCC敏感性,但设备相对复杂,确定应变速率值的影响因素较多,与弯曲试样相比需要更厚实的束缚框架和加载方式。现代分析测试手段如电化学噪声技术可提供对局部腐蚀萌生与发展的原位、连续、无损监测[8]。金属材料的应力腐蚀性能与材料组织结构、应力水平和腐蚀介质等都有密切联系,对应力腐蚀敏感性进行评估时应选择合适的应力腐蚀实验方法和试样类型,不同的试验方法可能会造成测试结果的不同。

2.2 SCC裂纹萌生与扩展速率测试方法

上述标准中的金属应力腐蚀实验方法通适用于常规条件下SCC敏感性的测试,也为核电特殊环境的试验提供了支持和参考,如在裂纹萌生实验中通常采用SSRT试验、U型弯试验、C型环试验等;而紧凑拉伸 (CT) 试样在测试中可与直流电位降法 (DCPD) 结合对裂纹扩展长度进行原位测量,以测定裂纹扩展速率。

近些年,针对核电站特殊严苛的高温高压水环境,我国设计了专用测试方法并制定了相关团体标准,如:关于裂纹萌生测试的T/CSTM 00080-2019、关于裂纹扩展速率测试的T/CNS 5-2018等。团体标准结合国内外既有标准和国内测试方法、技术文件、实践经验而定,为高温高压水环境中的试样加载、水化学参数在线监测、实时控制及应力腐蚀试验的顺利、安全、有效进行提供了支持。

2.3 电化学测试方法

除直接测试金属材料的SCC行为,腐蚀电化学也是评价金属耐蚀性能、测定腐蚀速率、研究腐蚀机理的重要方法,我国也制定了相关标准,如GB/T 24196-2009、T/CNS 6-2018和T/CNS 3-2018等。

3 影响高温高压水中SCC的因素

核电站高温高压水环境中的不锈钢应力腐蚀行为受制于各方面因素的综合影响,主要包括材料因素 (表面处理、冷加工、热处理过程等)、力学因素 (屈服强度、残余应力、应力强度因子、载荷等) 和水化学环境 (温度、pH、阴离子、溶解氧等)。

3.1 材料因素

3.1.1 表面处理

材料表面缺陷及加工导致的划伤等在操作过程中不可避免。Scenini等[9]通过慢应变速率试验 (SSRT) 指出,在高温冷却剂中表面处理对SCC裂纹萌生起着重要作用,与机械加工相比,经过氧化物悬浮液抛光 (OPS) 的304L不锈钢试样表面δ铁素体/奥氏体界面附近的区域更易受到SCC的影响,使其具有更高的应力腐蚀敏感性。在模拟PWR一回路水环境中,机械加工试样表面通常会形成穿晶裂纹,这与机加工痕迹有较大关系。而得到良好抛光的材料表面只有少量穿晶裂纹,裂纹形貌主要是沿晶的。

喷丸作为一种广泛应用的表面强化工艺,使用丸粒轰击材料表面并植入残余压应力,可抵消传热管表面的部分拉应力,提升工件疲劳强度,明显降低不锈钢应力腐蚀敏感性[10,11]。喷丸可影响材料表面宏观状态、微观组织结构、硬度、残余应力、马氏体相变等,进而影响材料的应力腐蚀敏感性。激光喷丸技术由于作业时无反弹介质和反作用力产生,不存在影响设备正常运行的残留物,可形成比普通喷丸更深的压应力层,不伤害构件表面,具有显著的强化效果和可操作性等优点,被认为是一种可应用在核电领域的技术,有广阔的应用前景[12]。

3.1.2 冷加工

核电设备加工、安装、制造过程中的冷加工会改变材料内部的微观结构,如奥氏体不锈钢弯曲、焊接、研磨、冲压等过程会使材料塑性变形,位错与点缺陷使晶格发生滑动,晶界取向、位错密度等产生变化,材料局部力学性能的改变和应力集中均增加了不锈钢应力腐蚀开裂敏感性[13]。

研究[14-17]表明,在模拟压水堆一回路水环境中,随着不锈钢冷加工程度的升高,SCC扩展速率 (CGR) 明显增快,不锈钢抗IGSCC性能减弱。Arioka等[18]通过拉伸实验研究了冷加工316不锈钢在高温硼锂溶液中的SCC扩展行为,一般地裂纹尖端为高应力区,冷加工过程产生的空位缺陷会在应力梯度的作用下向晶界方向运动,并沿着晶界向高应力区移动,在局部区域形成较高的空位密度,在裂纹的前沿及周围区域形成孔洞,孔洞和高空位密度的出现显著降低了晶界处的力学性能,使晶界结合能减弱,为裂纹扩展提供了薄弱位置,进而大大增速裂纹扩展。此外,Terachi等[19]指出304、316不锈钢试样冷加工过程产生的空位和位错还可显著增加材料屈服强度,裂纹扩展速率随之增加。普遍认为材料屈服强度σy与CGR之间的关系基本服从以下经验公式[20,21]:

3.1.3 热处理

不锈钢材料在生产过程中一般经过固溶、敏化、时效等热处理工艺,高温对材料显微组织的演化及抗腐蚀性能具有较大影响。不锈钢在退火条件下具有高于13%的Cr含量,表现出抵抗一般腐蚀和局部腐蚀的良好性能,但暴露在高温环境中的不锈钢在晶界处析出和沉淀富铬碳化物 (Cr23C6),晶界处的贫铬现象是奥氏体不锈钢耐晶间腐蚀和应力腐蚀性能下降的主要原因之一,适当的时效处理可缓解贫铬问题[22,23]。

对于一定温度下的固溶处理 (如1100 ℃),随着固溶时间的延长,316L不锈钢中溶质原子与杂质原子固溶效果逐渐充分,显微硬度升高,晶粒尺寸增大。在晶间腐蚀裂纹萌生期,不同固溶处理方式对试样腐蚀速率的影响不明显;而在裂纹扩展期,固溶时间较长的试样呈现出明显更优的耐晶间腐蚀性能。实验结果表明,1100 ℃下固溶处理0.5~1 h的不锈钢具有更好的综合性能。相较于固溶处理,敏化态不锈钢腐蚀速率和裂纹扩展速率均明显增加。显然,敏化处理不利于316L不锈钢耐SCC性能的提升[24],敏化过程易使304不锈钢晶界处发生贫铬现象,SCC敏感性上升,更易发生IGSCC[25]。

3.2 力学因素

3.2.1 应力水平

应力水平是SCC发生的重要因素,当材料内部应力超过一定阈值后将诱发SCC。残余应力和应变的增加均导致SCC敏感性的提升,这也是在核电站运行过程中发生材料应力腐蚀开裂的主要因素之一,而残余应力的出现主要来源于材料冷加工。

在奥氏体不锈钢裂纹萌生试验及模型研究中,晶界附近的残余应变等微观结构损伤是分析残余应变分布的重要参数。由于周期性的应变,局部错位相对较大,导致裂纹更易在残余应变较大处萌生,更多的发生在晶界处和滑移缺口处,这也是导致奥氏体不锈钢多发IGSCC的原因[26]。Kamaya等[27]运用恒载荷试验方法和原位裂纹观察技术研究了高温高压水中304不锈钢SCC裂纹在不同拉伸载荷 (2.0σy,2.5σy,2.75σy,3.0σy) 下的裂纹萌生行为。随着应力水平的增加,材料断裂时间明显减少,在断裂前最多3 h即可观察到裂纹的萌生,裂纹萌生后短时间内就出现了较多沿晶界生长的裂纹。结合Monte Carlo模拟计算,提出了裂纹萌生模式,并指出导致不锈钢断裂的是多个裂纹的合并而不是某些原始裂纹的扩展。即在PWR高温高压水环境中,不锈钢疲劳寿命的降低并不是由于新裂纹数量的增加,而是取决于裂纹扩展的积累和加速过程[28]。

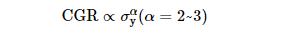

图1反映了屈服强度对不锈钢SCC扩展速率的影响。虽然水化学环境不同,但总体来说随着屈服强度的增大,裂纹扩展均呈增速趋势,且在含氧冷却剂环境中裂纹扩展速率更大[15,29]。

图1 屈服强度对不锈钢SCC扩展速率的影响[15,29]

3.2.2 应力强度因子

SCC的临界条件取决于材料、环境和加载方式的共同作用,应力强度因子K是反应裂纹尖端弹性应力场强弱的物理量,而临界应力强度因子 (KISCC) 是应力腐蚀开裂临界条件中的重要参数。

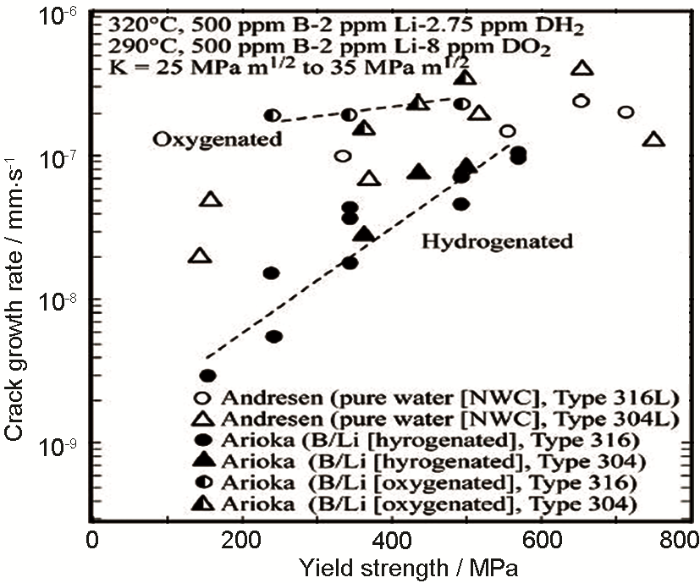

在裂纹尖端采用恒定应力强度因子 (恒K) 加载的方法研究SCC扩展速率是较先进的测试技术,可用来评价不锈钢材料的抗SCC性能。Lu等[30]在研究了应力强度因子对288 ℃纯水中冷轧316NG不锈钢SCC扩展速率的影响,指出CGR对应力强度因子K具有强烈的依赖性。分析表明,K的增加会导致裂纹尖端应变速率的增加[31]。图2所示为Itow等[32]和Tsubota等[33]在288 ℃含氧水环境中得到的不锈钢SCC扩展速率随应力强度因子的变化情况,显然,CGR随K的增大而加速。

图2 在高温含氧水中不锈钢的裂纹扩展速率随应力强度因子的变化[32,33]

在对SCC裂纹扩展速率的研究和扩展模型预测中发现,不锈钢裂纹扩展速率CGR与应力强度因子K呈指数关系[19,34,35],即:

式中,C0为前置系数,与温度、ECP、电导率等因素相关;K为应力强度因子,单位是MPa·m0.5,与裂纹尺寸、构件几何特征及载荷有关。

3.3 水化学因素

3.3.1 温度

不锈钢在常温与高温水介质中的应力腐蚀行为有明显差异,温度主要通过影响裂纹成核、裂纹扩展的激活能、腐蚀速率、CGR等来改变材料的应力腐蚀抗力。在高温氧化环境下,金属材料的腐蚀机制是由电化学与氧化联合控制的,这与常温下的纯电化学腐蚀机理不同[36]。

文献[37-43]等通过SSRT、CT应力腐蚀实验分析了温度对304不锈钢SCC扩展速率的影响,结果表明:

(1) 对于SSRT实验,在高纯水或低电导率、低含氧量 (0.2 mg/L O2) 水中,裂纹扩展速率随温度的升高呈现先增大后减小的趋势,CGR在200 ℃附近出现峰值,约为10-6~10-5 mm/s;而在高溶解氧 (8 mg/L)或含SO42-的高电导率水中,随温度的升高,CGR单调增加,在150~200 ℃以后的高温区增速减慢,但无拐点存在。

(2) 对于CT试样,在电导率为0.25~0.4 μS/cm高温水中 (不含Cl-、SO42-),敏化态304不锈钢SCC扩展速率在150 ℃后趋于平稳。

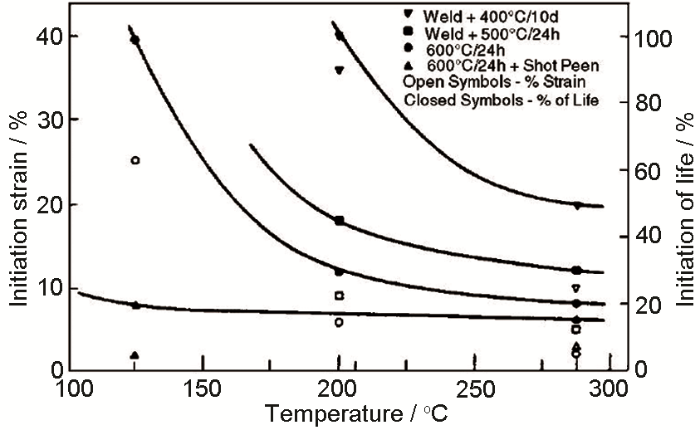

由此看来,温度对不锈钢SCC的扩展与水质条件具有密切关系,且与不同类型的试验有关。此外,Andresen等[43]指出金属热处理工艺、表面状态、焊接等因素也会在温度升高的过程中对304不锈钢表面SCC的萌生带来不同的影响,如图3所示。具有高光洁度的中高度敏化态304不锈钢在175 ℃附近表现出较强的温度依赖性,而轻度的敏化处理 (weld+400 ℃) 使其温度依赖性区间升至220~275 ℃,经过机械喷丸的不锈钢由于硬化层的作用即使在低温时也容易发生IGSCC。

图3 温度、热处理、表面状态对304不锈钢应力腐蚀开裂的影响[44]

在PWR一回路冷却剂介质中,随温度的升高,核电用304不锈钢在高温浸泡实验中腐蚀速率变快,腐蚀倾向性和腐蚀程度增加[45]。关矞心等[46]测试了温度对固溶态316L不锈钢在高温硼锂溶液中SCC行为的影响规律,表明在200~345 ℃温度范围内316LSS的失效模式为脆性断裂和韧性断裂同时存在,并以韧性断裂为主;材料脆性指标随温度的升高而增大,SCC敏感性随之增强;与高温纯水相似,存在SCC敏感温度 (250 ℃)。由此看来,不锈钢作为结构材料在核电站服役环境中处于SCC敏感性较高的温度范围内。

3.3.2 pH

合理的核电站一回路水化学工况调节技术极为重要。在pH调节方面,一般加入硼酸以控制反应堆的剩余反应性,并周期性注入氢氧化锂中和硼酸并维持pH在碱性范围内。此外,一回路冷却剂系统pH会随着机组的启动、热备用、功率运行、停堆等发生改变。

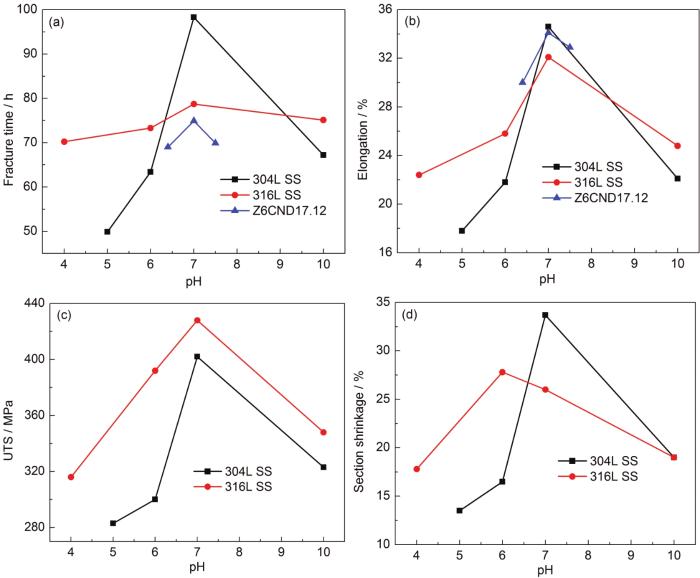

随着温度的升高,水中pH发生明显变化,金属材料的腐蚀速率与机理也与常温有所不同。图4所示为高温水溶液pH对不锈钢应力腐蚀开裂主要评价参数的影响。

图4 pH对304L、316L、法国Z6CND17.12奥氏体不锈钢SCC的影响[47-49]

对比不同牌号奥氏体不锈钢在300 ℃高温硼锂介质中的应力腐蚀行为,分析试样在应变速率为10-6 s-1的SSRT试验中参数的变化情况可知,不锈钢应力腐蚀敏感性在pH300 ℃=7.0溶液中最小,pH的减小和增加均使材料SCC敏感性显著增加;且随着酸性的增加,不锈钢SCC敏感性也增强。

研究普遍认为,不锈钢在酸性溶液中的应力腐蚀开裂机理符合阳极溶解模型。在金属腐蚀过程中,H+部分扩散进入材料或裂纹尖端,在应力的作用下金属表面钝化膜被破坏,裸露的金属基体与腐蚀介质发生反应,从而加速了裂纹扩展和应力腐蚀开裂过程。因此,为降低应力腐蚀开裂的发生倾向性,综合考虑压水堆一回路冷却剂系统对pH的要求为pH300 ℃=6.9~7.4。

3.3.3 阴离子

杂质阴离子在核电站水汽系统中对结构材料SCC的影响不容忽视,如Cl-、硫酸根离子、硫化物等。

应力腐蚀试验常通过至断时间 (tf)、断面收缩率 (RA)、最大断裂强度 (UTS) 等指标评价应力腐蚀破裂敏感性。据研究[45,50,51],在250 ℃不含Cl-的硼锂溶液中,固溶304不锈钢在SSRT实验中tf、RA和UTS均较高,材料应力腐蚀敏感性低;而当加入少量Cl- (2.5或5 mg/L) 后,不锈钢SCC敏感性增大,断裂时间缩短。在持续的拉应力作用下,试样表面较厚的钝化膜不断发生滑移断裂,Cl-吸附在试样表面,促进钝化膜的局部破裂,使其再钝化过程变得困难。Ehrlich等[52]指出Cl-对敏化态304不锈钢SCC敏感性的影响还与水中氧含量有一定关系,当Cl-浓度较低时,只有氧含量超过200 mg/m3才会发生应力腐蚀开裂;若氧浓度较低,即使Cl-浓度很高也不会诱发SCC。

俄歇电子能谱 (AES) 可表征304不锈钢应力腐蚀试样在高温水中形成表面氧化膜的元素组成[53]。结果表明,即使试样形状及试验方法不同,水中Cl-浓度、溶解氧等因素均可引起氧化膜厚度、Cr、Ni成分的显著变化。在高温高压实验中,304不锈钢氧化膜厚度与Cr含量的增加量均随水中Cl含量的增加而降低。

(1) 对U型弯曲试样,较厚的氧化膜即具有更高的Cr含量,抗SCC性能随之升高。SCC裂纹在此类试样上需破坏氧化层才可萌生,故较厚且具有粘附性的氧化物抑制了不锈钢应力腐蚀的发生。

(2) 对SSRT试验,厚膜及较高的Cr含量反而提升了应力腐蚀的敏感性,氧化物破裂产生裂纹,并通过氧化层传播到下层金属基体中。当水介质中存在Cl-时,往往会在裂纹尖端富集,导致裂纹尖端酸化,从而促进了裂纹尖端的活性溶解[54]。

因此,为抑制不锈钢发生应力腐蚀开裂,应严格控制Cl-浓度。根据相关水质要求,Cl-不宜超过0.1和0.15 mg/L,较合理的期望值是0.05 mg/L。

核电机组对水汽系统水质要求严苛,除Cl-外,也会控制水中SO42-浓度,SO42-过高会提升核电结构材料发生晶间应力腐蚀破裂的可能性。研究认为,在200~250 ℃含氧水中注入0.1 mg/L SO42-后,304不锈钢IGSCC敏感性显著增大;介质中高浓度SO42-的存在扩大了萌生SCC裂纹的温度范围;若注入1 mg/L SO42-,IGSCC敏感性在温度高于150 ℃后显著增加。在Ruther[43]的研究中分析了13种常见阴离子对不锈钢应力腐蚀行为的影响,对不锈钢在100 μg/L钠盐及酸性溶液下CGR进行排序:

Na2S>Na2SO3>Na2SO4>Na2S2O3>NaOH>Na2SiO3>Na2HPO4>Na3PO4>NaCl>Na2CO3>Na2B4O7>NaNO3 (在钠盐溶液中)

H2SO3>H2SO4>HCl>H2CO3>H3PO4>HNO3>H3BO3>H2SiO3 (在酸性溶液中)

结果表明,含S2-对不锈钢IGSCC敏感性的影响均高于其他阴离子。此外,硫酸根在压水堆冷却剂中作为杂质离子也会对焊接材料及焊缝的稳定性造成威胁,明显提高其SCC敏感性,加快焊接接头裂纹扩展速率[55]。

3.3.4 溶解氧

在中性环境中存在溶解氧 (DO) 或其他氧化剂是引起SCC的必要条件之一。一般溶解氧浓度越高,SCC越容易发生,要将腐蚀减至最小,溶解氧浓度必须维持足够低。杜东海[56]研究了325 ℃ PWR一回路水中不同溶解氧浓度对316L不锈钢裂纹扩展速率的影响。当DO<200 μg/L时,裂纹扩展速率随氧含量的增加急剧上升;DO>200 μg/L后,CGR虽仍呈上升趋势,但变化缓慢;当DO>700 μg/L,氧浓度的增加对裂纹扩展速率影响较小,趋于稳定。

溶解氧对CGR和SCC性能的影响是通过改变材料所处环境的腐蚀电位而起作用的。一方面,O直接参与金属表面氧化膜的形成,影响氧化膜微观结构和性能;另一方面,O分布不均出现腐蚀电位差,电位梯度分布改变了裂纹尖端的水化学环境,影响杂质离子的扩展行为,同时高浓度DO也加速了被溶解金属与金属氧化物之间的传质速率,改变CGR[57]。

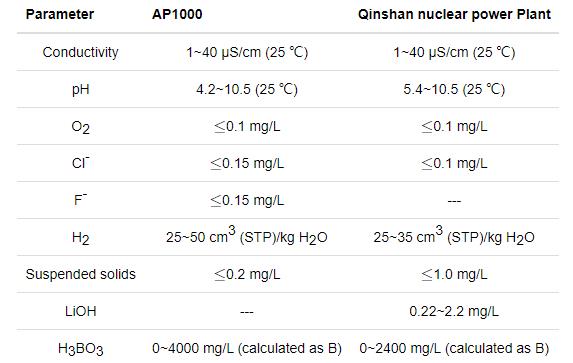

综上所述,不同水化学工况对机组运行和材料腐蚀都会产生较大影响,表1总结了AP1000和秦山核电站一回路冷却剂系统的水质要求作为参考。

表1 压水堆机组一回路冷却剂系统水质要求

4 核电不锈钢在高温高压水中SCC机制

由于影响金属在高温高压水环境中应力腐蚀开裂的因素较多,目前已有许多学者提出了十余种机制或模型来解释不同情况下不同核电结构材料的应力腐蚀行为,没有某种机制可解释或预测所有影响因素对SCC的作用。下文主要介绍了两种典型SCC模型。

4.1 滑移氧化膜破裂模型

此模型由文献[58-60]基于不同因素对SCC裂纹扩展速率的影响提出,是被普遍接受的解释高温水环境中不锈钢和镍基合金SCC的机理模型。不锈钢表面氧化膜在应力作用下发生破裂,裂纹尖端裸露部分的基体金属发生氧化反应使裂纹向前推进,此过程决定了裂纹的生长速率。当裂纹尖端产生氧化滑移时,裂纹尖端氧化膜发生结构性损坏,金属为恢复到滑移前的状态发生再钝化,裂纹扩展停止。裂纹尖端在应变的作用下氧化膜再次破裂并不断重复上述过程,腐蚀和力学的作用促进裂纹扩展。

影响不锈钢在高温高压水中SCC的众多因素中,一般认为机械因素和材料因素控制裂纹尖端应变速率,进而导致裂纹尖端周期性的钝化膜破裂。将此模型与材料力学性能的变化相结合可解释冷加工影响SCC裂纹扩展速率的机理。一方面,冷加工使高应力区不锈钢力学性能变差,改变裂尖应变速率,影响裂纹尖端应力应变状态和断裂参量的分布规律从而增大SCC扩展速率;另一方面,由于冷加工使不锈钢晶界处形成高应力区和大量位错、空位缺陷,阴离子和O更容易在金属内部扩散发生局部氧化,也促进了裂纹尖端金属阳离子的溶解,加速裂纹的扩展[61]。

尽管滑移氧化膜破裂模型可用来预测SCC扩展速率,并在实际预测中表现良好,预测结果与实验数据相吻合,但其并未给出明确的裂纹扩展控制步骤。

4.2 环境耦合断裂模型

环境耦合断裂模型 (CEFM) 认为在腐蚀开裂过程中电荷守恒,即裂纹内的电流密度与H的氧化、O的还原以及金属溶解产生的电流密度总和为零。Macdonald等[62,63]描述了一种在模拟轻水堆核电站水环境中敏化态304不锈钢晶间应力腐蚀破裂的物理电化学环境耦合模型,主要针对再循环管道环境,不仅要满足电荷守恒,外部环境与裂纹内部环境也要满足耦合效应。该模型结合溶液的Lapace's方程和Butler-Volmer模型,综合了氧气浓度、流速、外部环境电导率等因素,并同时考虑了应力对腐蚀裂纹扩展的影响。外部环境较高的含氧量会导致裂纹扩展增速,电导率的增加导致离开裂纹口的电流的投射能力增加;但超过临界电导率后,裂纹扩展速率对进一步向外部环境增加的离子杂质的敏感性降低。

此模型适用于研究CGR与环境变量之间的关系,如溶液电导率、溶解氧浓度、pH、腐蚀电位ECP、应力强度因子K等。石江波[64]结合通过修改CEFM模型中相关电化学参数和机械参数,使其不仅适用于预测BWR水环境中304不锈钢裂纹扩展速率,也可分析PWR中镍基合金的应力腐蚀行为。

5 锌注入技术

5.1 发展历程

在核电站特别是压水堆核电站中,一回路应力腐蚀破裂 (PWSCC) 是对设备服役寿命造成直接威胁的重要腐蚀形式之一,严重时将迫使反应堆停堆,辐射剂量率的增加也会影响一回路系统压力边界的完整性。为提高核电站结构材料的安全稳定性,缓解这类安全隐患,锌注入技术应运而生。

锌注入技术源于上世纪80年代美国GE公司关于降低辐射场的措施,在BWR机组冷却剂中注入5~15 μm/L Zn2+可显著降低职业辐射照射,注入约30 μm/L Zn2+可降低金属腐蚀速率并抑制应力腐蚀[65]。此后,世界上大部分BWR机组均采用了注锌技术。

20世纪80年代末,加拿大原子能公司在重水堆加Zn实验中发现Zn的加入明显降低了镍基600合金和304不锈钢表面氧化膜中60Co的含量,氧化膜也更薄更致密[66,67]。与此同时,美国、德国等开始研究PWR机组锌注入的效果。由于当时蒸汽发生器 (SG) 传热管多采用600合金,抗SCC能力相对较弱,美国西屋公司在研究中发现,锌注入不仅可降低堆芯外辐射场,且Zn含量达到一定浓度后可缓解600合金的应力腐蚀,抑制PWSCC[68]。1994年,压水反应堆加锌技术首次应用在美国Farley压水堆核电厂2号机组中。运行后的评估结果显示[69,70],相比未注锌机组,Farley2号机组设备表面氧化膜稳定性有所提高,冷却剂中大量锌已进入尖晶石氧化膜中,腐蚀产物迁移释放速率下降,燃料组件表面积垢厚度有明显降低,SG传热管应力腐蚀开裂情况受到抑制,堵管数量减少,一次侧应力腐蚀得到缓解,燃料周期辐射剂量也有明显下降。

现如今,锌注入作为较成熟的技术已运用在德国、日本、巴西、美国的压水堆核电站中,在其它欧洲和亚洲国家也趋向于试用加锌水化学 (ZWC)。2006年美国电力科学研究设计院公开发布了加锌导则标准第一版,推荐将锌注入技术作为所有压水堆核电机组降低停机辐射照射剂量率的办法,并且是减缓一回路系统设备结构材料应力腐蚀破裂的潜在有力措施。

5.2 注锌对SCC的影响

5.2.1 注锌形式与加入量

在核电站水化学工况中,天然锌中的64Zn受中子照射产生放射性强且半衰期长的65Zn,会增强辐射照射剂量。为减少65Zn的产生,需降低天然锌中64Zn的丰度。因此核电站注锌常采用64Zn丰度低于48.63%的耗尽锌,即在沸水堆中使用耗尽氧化锌,并以CO2饱和溶液的形式注入;在压水堆一回路中注入的一般为耗尽醋酸锌。

适宜浓度的锌注入可抑制316不锈钢上裂纹的萌生和扩展,并提升其力学性能。Huang等[71]研究了不同Zn2+浓度对316LN不锈钢力学性能及应力腐蚀行为的影响,表明随着Zn2+注入硼锂冷却剂中,不锈钢表面的氢还原反应得到抑制,更稳定的ZnCr2O4相生成;当Zn2+浓度小于0.05 mg/L时,随着Zn2+浓度的增加,伸长率 (δ) 与最大断裂强度 (UTS) 变大;此后继续增加锌浓度,δ与UTS降低,在[Zn2+]=0.05 mg/L处达到峰值。

在含锌压水堆一回路冷却剂中,为使Zn2+的注入对应力腐蚀开裂起到抑制作用,降低裂纹扩展速率,需确保Zn2+能够到达SCC裂纹尖端,裂纹尖端水化学及微观腐蚀行为在研究中具有重要地位,但关于这方面的研究较少。Zhang等[72]指出60 μg/L Zn (醋酸锌) 注入使316L不锈钢SCC生长速率降低了3倍,表征结果显示在裂纹壁与裂纹尖端均检测到ZnCr2O4的存在,尖晶石氧化物中发生了锌取代并抑制了应力腐蚀,与CGR的降低密切相关。杜东海等[73]对比了不同浓度乙酸锌注入对316不锈钢CGR的影响,与2 mg/kg含O、H水溶液相比,注锌20 μg/L,40 μg/L后CGR小幅升高,而在含10 μg/L Zn高温水溶液中不锈钢SCC扩展速率降低。此外,值得注意的是,在注锌实验中虽然不锈钢应力腐蚀CGR有所降低,但Zn2+注入后会引起pH值的变化,应控制其在规定范围内以降低pH对裂纹扩展速率的影响[56]。

在核电厂实际运行时,水质条件和实际要求的不同也带来了锌注入浓度的差异。一般认为,一回路冷却剂系统中采用较低浓度注锌 (5~15 μg/L) 来降低职业辐射照射剂量率;当采用高浓度注锌 (15~40 μg/L) 时,可有效减缓PWSCC,通过水化学与材料之间的交互作用改善材料表面及裂尖氧化膜的特性,影响腐蚀产物的浓度和沉积物的特性[74,75],阻碍SCC的萌生,减缓SCC扩展速率。

5.2.2 注锌影响SCC的机理

随着化学分析仪器和表征技术的发展,注锌后金属表面氧化膜的元素分布、结构与组成,耐腐蚀性能和半导体性质等均得到深入研究,Zn2+能够进入钝化膜的内部,改变其形貌、结构及成分[76],使氧化膜晶粒变得更加细小致密,厚度变薄,从而提高了氧化膜的韧性和稳定性,减缓腐蚀速率,增强结构材料的耐腐蚀性能。同时,对核电站安全重视程度的提高也带来了锌注入技术对核电结构材料应力腐蚀行为的影响研究。已有实验结果表明,注锌可抑制镍基合金在核电站水环境中的应力腐蚀行为[77-79],而关于锌离子对不锈钢应力腐蚀行为的影响、裂纹的萌生、扩展及机理分析相对较少。

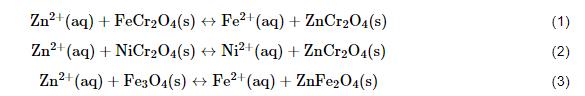

通常认为核电站一回路冷却系统注锌后,在金属材料表面氧化膜上会发生以下反应:

新生成的致密氧化膜为双层结构,内外层分别由ZnCr2O4和ZnFe2O4尖晶石构成,内层相对密集、少孔、富铬,外层多孔。晶体的类型由阳离子位置的优先能大小决定[80]。在核电站一回路高温水中加锌后,Zn趋向于替换设备结构材料氧化膜中AB2O4类正尖晶石结构中的二价阳离子 (如Fe2+、Co2+、Ni2+等),离子之间发生交换反应,或者Zn直接嵌入到氧化膜中的阳离子空位,形成晶格结构更加稳定的ZnCr2O4类尖晶石[81]。

滑移氧化膜破裂模型也可用来解释某些环境中注锌对SCC的影响。Angeliu等[79]结合滑移氧化溶解膜破裂模型和寿命预测模型指出了锌注入抑制PWSCC的相关机理,锌离子注入一方面增加了高温高压溶液中铁基合金表面氧化膜破裂的应变量,使氧化膜更具延展性;另一方面金属表面钝化动力学的增速,也提高了金属对IGSCC的抵抗力,降低SCC的扩展速率。

5.2.3 注锌时机

现如今,越来越多核电站将加锌技术应用在实际生产中,国外绝大多数PWR在运行数个燃料循环后开始加锌,如最早采用锌注入技术的美国Farley2号机组从第10个燃料循环开始加锌,锌注入后经过2~3个燃料循环的累积运行,辐射剂量率平均降低40%。此后,根据世界各国运行情况的不同,锌注入时机也有了更多的选择,如巴西Angra2号机组从首次临界即开始注锌,日本Tomari3号机组从热态功能试验开始注锌,经过1个周期燃料循环后也表现出较好抑制系统材料腐蚀、腐蚀产物转移、降低停堆剂量率的效果[82]。国外各国核电站注锌技术的良好应用和运行实践经验均为我国新建核电机组的设计实施提供了有力支持。

6 总结

(1) 为提高不锈钢在高温水中的耐应力腐蚀性能,应在各项材料加工和热处理中尽可能考虑到对SCC敏感性产生影响的因素,适当降低冷加工程度、延长固溶时间、提升表面粗糙度,必要时考虑时效热处理缓解贫铬现象。此外冷加工带来的残余应力应得到重视,目前冷加工程度对不锈钢微观结构和力学性能的影响已有初步研究,但各项具体冷加工形式 (如弯曲、打磨、焊接等) 对应力腐蚀敏感性的作用仍需进一步研究。

(2) 核电站水环境大多为250~300 ℃,在此高温高压水环境中的不锈钢管路处于易腐蚀状态,故需通过水工况的严格控制尽可能降低不锈钢的应力腐蚀敏感性。pH、Cl-、溶解氧等环境因素对裂纹扩展速率的影响已有研究,并对实际运行进行了规范。

(3) 锌注入技术可有效改变金属表面氧化膜的结构与成分,具有更高稳定性ZnCr2O4相的生成增强了不锈钢耐腐蚀性能并缓解PWSCC,广泛应用在核电站水冷却剂环境中。已有研究明确Zn2+注入可抑制压水堆一回路不锈钢SCC的萌生及扩展,但Zn2+对裂纹尖端附近水化学、裂尖形貌、微观结构与组成、电化学性质的影响有待进一步研究。

参考文献

1 Tang W. Analysis of fracture parameters on stress corrosion cracking of structural material in nuclear power plants under micro-scale [D]. Xi'an: Xi'an University of Science and Technology, 2012

1 唐伟. 微观尺度下核电结构材料应力腐蚀裂纹断裂参量分析 [D]. 西安: 西安科技大学, 2012

2 Sun H T, Ling L G, Lv Y H, et al. Stress corrosion problems and safety management of equipment materials for domestic pressurized water reactor nuclear power station [J]. Corros. Sci. Prot. Technol., 2016, 28: 283

2 孙海涛, 凌礼恭, 吕云鹤等. 国内压水堆核电站设备材料应力腐蚀问题及安全管理 [J]. 腐蚀科学与防护技术, 2016, 28: 283

3 Couvant T, Moulart P, Legras L, et al. PWSCC of austenitic stainless steels of heaters of pressurizers [A]. Proceedings of the 13th International Conference on Environment Degradation of Materials in Nuclear Power Systems Water Reactors [C]. British Columbia (Canada), 2007

4 Couvant T, Legras L, Vaillant F, et al. Effect of strain-hardening on stress corrosion cracking of AISI 304L stainless steel in PWR primary environment at 360 ℃ [A]. 12th International Conference on Environmental Degradation of Materials in Nuclear Power System [C]. Salt Lake City (US), 2005

5 Li B. The microstructure and stress corrosion cracking behavior study of nuclear plant 304 stainless steel welded joints [D]. Tianjin: Tianjin University, 2015

5 李博. 核电站用304不锈钢焊接接头组织和应力腐蚀行为研究 [D]. 天津: 天津大学, 2015

6 Ma C, Peng Q J, Han E-H, et al. Review of stress corrosion cracking of structural materials in nuclear power plants [J]. J. Chin. Soc. Corros. Prot., 2014, 34: 37

6 马成, 彭群家, 韩恩厚等. 核电结构材料应力腐蚀开裂的研究现状与进展 [J]. 中国腐蚀与防护学报, 2014, 34: 37

7 Dang H Y, Zhang Y J, Luo X F, et al. Comparison and application of common stress corrosion standard test methods [J]. Phys. Test. Chem. Anal., 2018, 54A: 672

7 党恒耀, 张亚军, 罗先甫等. 常见应力腐蚀标准试验方法对比及应用 [J]. 理化检验 (物理分册), 2018, 54A: 672

8 Zhang Z, Wu X Q, Tan J B. Review of electrochemical noise technique for in situ monitoring of stress corrosion cracking [J]. J. Chin. Soc. Corros. Prot., 2020, 40: 223

8 张震, 吴欣强, 谭季波. 电化学噪声原位监测应力腐蚀开裂的研究现状与进展 [J]. 中国腐蚀与防护学报, 2020, 40: 223

9 Scenini F, Lindsay J, Chang L T, et al. Oxidation and SCC initiation studies of type 304L SS in PWR primary water [A]. Proceedings of the 18th International Conference on Environmental Degradation of Materials in Nuclear Power Systems-Water Reactors [C]. Oregon (USA), 2018: 793

10 Peyre P, Scherpereel X, Berthe L, et al. Surface modifications induced in 316L steel by laser peening and shot-peening. Influence on pitting corrosion resistance [J]. Mater. Sci. Eng., 2000, A280: 294

11 Zhu C H, Lu Z M, Gao H G. Influence of shot peening pressure on stress corrosion susceptibility of 304 stainless steel [J]. Heat Treat. Met., 2011, 36(10): 42

11 朱成辉, 卢志明, 高红刚. 表面喷丸压力对304不锈钢应力腐蚀敏感性的影响 [J]. 金属热处理, 2011, 36(10): 42

12 Wu S H, Huang K F, Hu J L, et al. Study on the application of laser-peening technique for nuclear power equipment [J]. China Nucl. Power, 2011, 4: 207

12 吴树辉, 黄科峰, 胡金力等. 激光喷丸技术在核电设备上的应用 [J]. 中国核电, 2011, 4: 207

13 Milad M, Zreiba N, Elhalouani F, et al. The effect of cold work on structure and properties of AISI 304 stainless steel [J]. J. Mater. Process. Technol., 2008, 203: 80

14 Kuniya J, Masaoka I, Sasaki R. Effect of cold work on the stress corrosion cracking of nonsensitized AISI 304 stainless steel in high-temperature oxygenated water [J]. Corrosion, 1988, 44: 21

15 Arioka K, Yamada T, Terachi T, et al. Cold work and temperature dependence of stress corrosion crack growth of austenitic stainless steels in hydrogenated and oxygenated high-temperature water [J]. Corrosion, 2007, 63: 1114

16 Liu X L, Hwang W, Park J, et al. Toward the multiscale nature of stress corrosion cracking [J]. Nucl. Eng. Technol., 2018, 50: 1

17 Zhang L T. Research on stress corrosion crack growth behavior of nuclear grade 316 stainless steel in high temperature and high pressure water environment [D]. Beijing: University of Chinese Academy of Sciences, 2014

17 张利涛. 核级316不锈钢在高温高压水环境中的应力腐蚀裂纹扩展行为研究 [D]. 北京: 中国科学院大学, 2014

18 Arioka K, Yamada T, Terachi T, et al. Dependence of stress corrosion cracking for cold-worked stainless steel on temperature and potential, and role of diffusion of vacancies at crack tips [J]. Corrosion, 2008, 64: 691

19 Terachi T, Yamada T, Miyamoto T, et al. SCC growth behaviors of austenitic stainless steels in simulated PWR primary water [J]. J. Nucl. Mater., 2012, 426: 59

20 Shoji T, Li G, Kwon J, et al. Quantification of yield strength effects on IGSCC of austenitic stainless steels in high temperature water [A]. Proceedings of the 11th International Conference on Environmental Degradation of Materials in Nuclear Power Systems [C]. Warrendale, PA, 2003: 834

21 Meng F J, Lu Z P, Shoji T, et al. Stress corrosion cracking of uni-directionally cold worked 316NG stainless steel in simulated PWR primary water with various dissolved hydrogen concentrations [J]. Corros. Sci., 2011, 53: 2558

22 Hong H U, Nam S W. The occurrence of grain boundary serration and its effect on the M23C6 carbide characteristics in an AISI 316 stainless steel [J]. Mater. Sci. Eng., 2002, A332: 255

23 Sahlaoui H, Makhlouf K, Sidhom H, et al. Effects of ageing conditions on the precipitates evolution, chromium depletion and intergranular corrosion susceptibility of AISI 316L: Experimental and modeling results [J]. Mater. Sci. Eng., 2004, A372: 98

24 Sun X Y, Liu X G, Wang L L, et al. Influence of solution annealing on intergranular corrosion resistance of 316L stainless steel [J]. Corros. Sci. Prot. Technol., 2014, 26: 228

24 孙小燕, 刘孝光, 汪列隆等. 固溶处理对316L不锈钢晶间腐蚀性能的影响 [J]. 腐蚀科学与防护技术, 2014, 26: 228

25 Li G F, Huang Z Y, Huang C B, et al. Electrochemical behavior and stress corrosion cracking behavior of stainless steel for internal components in high temperature and high pressure water environment [A]. Proceedings of the 2006 National Nuclear Materials Academic Exchange Conference [C]. Chengdu, 2006: 100

25 李光福, 黄中艺, 黄春波等. 堆内构件用不锈钢在高温高压水环境中的电化学行为与应力腐蚀破裂行为 [A]. 2006全国核材料学术交流会论文集 [C]. 成都, 2006: 100

26 Kamaya M. Influence of bulk damage on crack initiation in low-cycle fatigue of 316 stainless steel [J]. Fatigue Fract. Eng. Mater. Struct., 2010, 33: 94

27 Kamaya M, Haruna T. Crack initiation model for sensitized 304 stainless steel in high temperature water [J]. Corros. Sci., 2006, 48: 2442

28 Kamaya M. Environmental effect on fatigue strength of stainless steel in PWR primary water-role of crack growth acceleration in fatigue life reduction [J]. Int. J. Fatigue, 2013, 55: 102

29 Ru X, Staehle R W. Historical experience providing bases for predicting corrosion and stress corrosion in emerging supercritical water nuclear technology-part 2: Review [J]. Corrosion, 2013, 69: 319

30 Lu Z P, Shoji T, Meng F J, et al. Effects of water chemistry and loading conditions on stress corrosion cracking of cold-rolled 316NG stainless steel in high temperature water [J]. Corros. Sci., 2011, 53: 247

31 Gavrilov S, Vankeerberghen M, Nelissen G, et al. Finite element calculation of crack propagation in type 304 stainless steel in diluted sulphuric acid solutions [J]. Corros. Sci., 2007, 49: 980

32 Itow M, Kikuchi N, Tanka J, et al. SCC growth rates and reference curves for low carbon stainless steels in BWR environments [A]. Proceedings of the ASME/JSME 2004 Pressure Vessels and Piping Conference [C]. San Diego, California, USA, 2004: 167

33 Tsubota M, Katayama Y, Saito Y. Stress corrosion crack growth behavior of cold worked austenitic stainless steel in high temperature water [A]. Proceedings of the 12th International Conference on Environmental Degradation of Materials in Nuclear Power Systems-Water Reactors [C]. Salt Lake City, UT, United States, 2005: 109

34 Andresen P L, Ford F P. Fundamental modeling of environmental cracking for improved design and lifetime evaluation in BWRs [J]. Int. J. Pressure Vessels Pip., 1994, 59: 61

35 Andresen P L, Ford F P. Life prediction by mechanistic modeling and system monitoring of environmental cracking of iron and nickel alloys in aqueous systems [J]. Mater. Sci. Eng., 1988, A103: 167

36 Han E-H, Wang J Q, Wu X Q, et al. Corrosion mechanisms of stainless steel and nickel base alloys in high temperature high pressure water [J]. Acta Metall. Sin., 2010, 46: 1379

36 韩恩厚, 王俭秋, 吴欣强等. 核电高温高压水中不锈钢和镍基合金的腐蚀机制 [J]. 金属学报, 2010, 46: 1379

37 Ford F P. Mechanisms of environmental cracking in systems peculiar to the power generation industry [R]. EPRI Contract RP1332-1, EPRI Report NP-2589, 1982

38 Ford F P, Povich M J. The effect of oxygen temperature combinations on the stress corrosion susceptibility of sensitized type 304 stainless steel in high purity water [J]. Corrosion, 1979, 35: 569

39 Agrawal A K, Welch G A, Begley J A, et al. Stress corrosion of sensitized and quench annealed type 304 stainless steels in high purity water [A]. Corrosion/78 [C]. Houston, 1978: 187

40 White E L, Berry W E. Influence of cyclic load and environmental effects on stress corrosion cracking of sensitized stainless steel. Final report [R]. 1981

41 Hale D A. The effect of BWR startup environments on crack growth in structural alloys [J]. J. Eng. Mater. Technol., 1986, 108: 44

42 Andresen P. L.Effects of Temperature on Crack Growth Rate in Sensitized Type304Stainless Steel and Alloy 600 [J]. Corrosion Science, 1993, 49(9): 714

43 Ruther W E, Soppet W K, Kassner T F. Effect of temperature and ionic impurities at very low concentrations on stress corrosion cracking of AISI 304 stainless steel [J]. Corrosion, 1988, 44: 791

44 Andresen P L. Crack initiation in CERT tests on type 304 stainless steel in pure water [J]. Corrosion, 1982, 38: 53

45 Li N. Influence of water chemistry on corrosion behavior of 304 stainless steel in high temperature-high pressure solution [D]. Tianjin: Tianjin University, 2012

45 李娜. 高温高压水介质对304不锈钢腐蚀性能的影响研究 [D]. 天津: 天津大学, 2012

46 Guan J X, Li Y, Dong C F, et al. Effect of temperature on stress corrosion cracking of 316L stainless steel in high-temperature water [J]. J. Univ. Sci. Technol. Beijing, 2009, 31: 1122

46 关矞心, 李岩, 董超芳等. 高温水环境下温度对316L不锈钢应力腐蚀开裂的影响 [J]. 北京科技大学学报, 2009, 31: 1122

47 Xu C L, Zhang L, Qian W J, et al. Influence factors of stress corrosion cracking in stainless steel for reactor internals [J]. China Metall., 2016, 26(6): 37

47 徐超亮, 张路, 钱王洁等. 堆内构件用不锈钢应力腐蚀开裂的影响因素 [J]. 中国冶金, 2016, 26(6): 37

48 Dong C F, Guan J X, Cheng X Q, et al. Effects of pH values on the stress corrosion cracking of 304L stainless steel in high-temperature and high-pressure water [J]. J. Univ. Sci. Technol. Beijing, 2010, 32: 1569

48 董超芳, 关矞心, 程学群等. pH值对高温高压水中304L不锈钢应力腐蚀开裂的影响 [J]. 北京科技大学学报, 2010, 32: 1569

49 Guan J X. Study on stress corrosion cracking of stainless steel in acid and alkali solution under high temperature [J]. Total Corros. Control, 2016, 30(9): 63

49 关矞心. 316L不锈钢在高温酸碱溶液中的应力腐蚀行为 [J]. 全面腐蚀控制, 2016, 30(9): 63

50 Li H M, Yang W, Cai X, et al. Fractography of the stress corrosion cracking specimens of type 304 stainless steel in high temperature water containing boric acid and lithium ion [J]. J. Chin. Soc. Corros. Prot., 2004, 24: 16

50 李红梅, 杨武, 蔡珣等. 304不锈钢在含硼和锂的高温水中的应力腐蚀破裂和断口分析 [J]. 中国腐蚀与防护学报, 2004, 24: 16

51 Li H M, Cai X, Lv Z P, et al. Analysis of surface oxide films on stress corrosion cracking specimens of type 304 stainless steel in high temperature water containing boric acid and lithium ion [J]. J. Mater. Eng., 2004, (4): 7

51 李红梅, 蔡珣, 吕战鹏等. 304不锈钢在含硼和锂的高温水中的应力腐蚀破裂和表层氧化膜分析 [J]. 材料工程, 2004, (4): 7

52 Ehrlich K, Konys J, Heikinheimo L. Materials for high performance light water reactors [J]. J. Nucl. Mater., 2004, 327: 140

53 Yang W, Zhao G Z, Zhang M J, et al. An AES investigation of the surface films formed on stress corrosion test specimens of type 304 stainless steel in high temperature water [J]. Corros. Sci., 1992, 33: 89

54 Congleton J, Zheng W, Hua H. Stress corrosion cracking of annealed type 316 stainless steel in high-temperature water [J]. Corrosion, 1990, 46: 621

55 Li G F, Congleton J. Stress corrosion cracking of a low alloy steel to stainless steel transition weld in PWR primary waters at 292°C [J]. Corros. Sci., 2000, 42: 1005

56 Du D H. Stress corrosion cracking study of 316 stainless steel in PWR primary water conditions [D]. Shanghai: Shanghai Jiaotong University, 2014

56 杜东海. 316不锈钢在压水堆一回路环境下的应力腐蚀性能研究 [D]. 上海: 上海交通大学, 2014

57 Peng Q J, Li G F, Shoji T. The crack tip solution chemistry in sensitized stainless steel in simulated boiling water reactor water studied using a microsampling technique [J]. J. Nucl. Sci. Technol., 2003, 40: 397

58 Vermilyea D A. A theory for the propagation of stress corrosion cracks in metals [J]. J. Electrochem. Soc., 1972, 119: 405

59 Turnbull A. Modelling of environment assisted cracking [J]. Corros. Sci., 1993, 34: 921

60 Ford F P. Quantitative prediction of environmentally assisted cracking [J]. Corrosion, 1996, 52: 375

61 Zhang K Q, Hu S L, Tang Z M, et al. Review on stress corrosion crack propagation behavior of cold worked nuclear structural materials in high temperature and high pressure water [J]. J. Chin. Soc. Corros. Prot., 2018, 38: 517

61 张克乾, 胡石林, 唐占梅等. 冷加工核电结构材料在高温高压水中应力腐蚀裂纹扩展行为的研究进展 [J]. 中国腐蚀与防护学报, 2018, 38: 517

62 MacDonald D D, Urquidi-MacDonald M. A coupled environment model for stress corrosion cracking in sensitized type 304 stainless steel in LWR environments [J]. Corros. Sci., 1991, 32: 51

63 MacDonald D D, Lu P C, Urquidi-MacDonald M D, et al. Theoretical estimation of crack growth rates in type 304 stainless steel in boiling-water reactor coolant environments [J]. Corrosion, 1996, 52: 768

64 Shi J B. Prediction of stress corrosion crack growth rate in nuclear power plant structural materials [D]. Tianjin: Tianjin University, 2014

64 石江波. 核电结构材料应力腐蚀开裂裂纹扩展速率预测 [D]. 天津: 天津大学, 2014

65 Wood C J, Marble W J, Prystupa M, et al. Experience with zinc injection passivation at BWR plants in the USA [J]. Water chemistry of nuclear reactor systems 5, 1989

66 Lister D H, Godin M S. The effect of dissolved zinc on the transport of corrosion products in PWRs [R]. Palo Alto, CA(USA): Electric Power Research Institute, 1990

67 Jiang S Q. The effects of zinc injection of corrosion behaviors of PWR primary loop structural materials [D]. Shanghai: Shanghai Jiaotong University, 2011

67 姜苏青. 注锌对压水堆核电站一回路结构材料腐蚀行为影响的研究 [D]. 上海: 上海交通大学, 2011

68 Jiang L. Research and application of zinc injection in PWRs [A]. Progress Report on China Nuclear Science & Technology (Vol. 2) [C]. Guiyang, 2011: 74

68 姜磊. 压水堆核电站加锌技术的研究与应用 [A]. 中国核科学技术进展报告 (第二卷) [C]. 贵阳, 2011: 74

69 Pathania R, Yagnik S, Gold R E, et al. Evaluation of zinc addition to PWR primary coolant [A]. NACE International [C]. Houston, TX (United States), 1995

70 Gold R E, Kormuth J W, Bergmann C A, et al. Evaluation of zinc addition to primary coolant of Farley-2 PWRs [R]. Palo Alto, CA: EPRI, 1996

71 Huang Y, Wu W S, Cong S, et al. Stress corrosion behaviors of 316LN stainless steel in a simulated PWR primary water environment [J]. Materials, 2018, 11: 1509

72 Zhang L F, Chen K, Wang J M, et al. Effects of zinc injection on stress corrosion cracking of cold worked austenitic stainless steel in high-temperature water environments [J]. Scr. Mater., 2017, 140: 50

73 Du D H, Chen K, Zhang L F, et al. Effect of zinc on stress corrosion crack growth rate of type 316 stainless steel [J]. Nucl. Power Eng., 2017, 38(2): 82

73 杜东海, 陈凯, 张乐福等. 注锌对316不锈钢应力腐蚀裂纹扩展速率的影响 [J]. 核动力工程, 2017, 38(2): 82

74 Liu X H. Study on corrosion behavior of nuclear grade stainless steel in high temperature and pressure water with zinc [D]. Shenyang, Institute of Metal Research, Chinese Academy of Sciences, 2014

74 刘侠和. 高温高压加锌水化学环境下核级不锈钢的腐蚀行为研究 [D]. 沈阳, 中国科学院金属研究所, 2014

75 Qiao P P, Zhang L F, Liu R Q, et al. Zinc addition effects on general corrosion of austenitic stainless steels in PWR primary conditions [J]. Atom. Energy Sci. Technol., 2010, 44: 690

75 乔培鹏, 张乐福, 刘瑞芹等. 压水堆条件下锌对奥氏体不锈钢腐蚀性能的影响 [J]. 原子能科学技术, 2010, 44: 690

76 Liu X H, Wu X Q, Han E-H. Effect of Zn injection on established surface oxide films on 316L stainless steel in borated and lithiated high temperature water [J]. Corros. Sci., 2012, 65: 136

77 Marks C, Dumouchel M, Reid R, et al. Quantifying the benefit of chemical mitigation of PWSCC via zinc addition or hydrogen optimization [A]. Proceedings of the 15th International Conference on Environmental Degradation of Materials in Nuclear Power System-Water Reactors [C]. Colorado, 2011: 1893

78 Norring K, Engstr?m J. Initiation of SCC in nickel base alloys in primary PWR environment: studies at Studsvik since mid 1980s [J]. Energy Mater., 2008, 3: 113

79 Angeliu T M, Andresen P L. Effect of zinc additions on oxide rupture strain and repassivation kinetics of iron-based alloys in 288 ℃ water [J]. Corrosion, 1996, 52: 28

80 Lin C C. A review of corrosion product transport and radiation field buildup in boiling water reactors [J]. Prog. Nucl. Energy, 2009, 51: 207

81 Lister D H. Mechanisms of zinc interaction with oxide films in high-temperature water [A]. Presentation at EPRI Meeting [C]. Toronto, Ontario, Canada, 2004

82 Tian F L, Ma X L. Analysis the application of zinc injection in nuclear power plant [J]. Shanxi Chem. Ind., 2016, 36(2): 70

82 田风龙, 马秀玲. 浅析加锌技术在核电厂的应用 [J]. 山西化工, 2016, 36(2): 70

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414