核电厂埋地管道承担着全厂重要工业介质的输运,长期与土壤直接接触,国内外核电厂埋地管道遭受土壤腐蚀导致泄漏的案例被大量报道。美国核管会(NRC)和美国电力研究院(EPRI)开展了核电厂埋地管道老化管理技术的研究,并以强制性法规和技术报告的形式在美国核电厂推广了埋地管道的检测与评价工作,该项工作已作为核电厂老化管理及核电厂延寿的重要工作之一,而国内暂未见核电厂全厂埋地管道外腐蚀状态综合检查的相关报道。

❤

为此,中核武汉核电运行技术股份有限公司和中核核电运行管理有限公司的技术人员借鉴了国内外埋地管道全寿命周期管理的先进经验,在此基础上首次对延寿的国内某核电厂开展了埋地管道外腐蚀检测与评价工作,以期为核电厂延寿及埋地管道全生命周期的腐蚀控制提供技术支撑。

埋地管道外腐蚀检测

减缓核电厂埋地管道外腐蚀的措施主要有添加防腐蚀层和阴极保护。具有腐蚀性的土壤及杂散电流干扰会对管道外腐蚀起到一定的加速作用,参考GALL报告和EPRI报告的推荐开展埋地管道外检测项目及方法,结合国内长输和站场埋地管道外腐蚀检测工作的技术实践,针对某核电厂埋地管道的外腐蚀开展了土壤腐蚀性、杂散电流干扰、防腐蚀层缺陷及绝缘电阻、阴极保护电位的检测,同时进行了管道探坑开挖验证和管体缺陷筛查工作。

01. 土壤腐蚀性检测

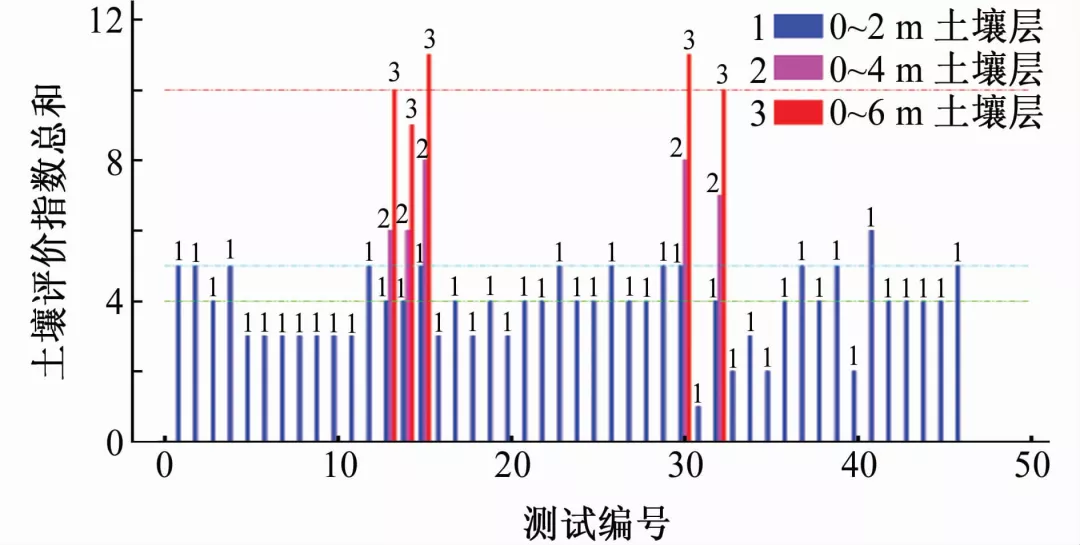

调研了全厂埋地管道的技术参数,确定对核岛区(27处),动力、机修、仓库和三废区(11处),厂前、进水车间和消防站区(8处)的直埋管道开展土壤电阻率检测,根据全厂管道的不同埋深选择土壤电阻率的测试深度为2,4,6m。采用EJ 484-1989《三千万瓦压水堆核电厂厂区土壤腐蚀性勘测与评定》推荐的综合打分法对全厂46处0~2m土壤层、5处0~4m土壤层、4处0~6m土壤层的腐蚀性进行检测和评价,结果如图1所示。

全厂0~2m土壤层的腐蚀性为“弱-中等”腐蚀性,0~4m土壤层的腐蚀性为“中等”腐蚀性,0~6m土壤层的腐蚀性为“中等-强”腐蚀性。全厂腐蚀性较强的区域主要集中在海水泵房西北区、核岛区新消防水泵房西侧、从开关站起至动力区、水厂区域,这些区域离海堤较近,海水中氯离子逐步渗入至深层土壤层导致土壤腐蚀性增强。

图1 土壤的腐蚀性

02. 杂散电流干扰检测

厂区22kV GIS开关站、高压输电线铁塔等是该核电厂杂散电流干扰源,选择核岛区22kV GIS开关站西侧和化水车间南侧进行杂散电流干扰检测,采用SCM杂散电流测试仪、便携式硫酸铜参比电极(CSE)、ZC-8型土壤电阻率测试仪对管道地表电位梯度、埋地管道交流干扰电压及土壤电阻率进行检测。

分别在区域性阴极保护系统运行和关闭状态下开展杂散电流检查,对比GB/T 19285-2014标准中对交流干扰和直流干扰的评价指标可知,两处测试点的交流干扰程度为“弱”,直流干扰程度为“中-强”。

03. 防腐蚀层缺陷及绝缘电阻检测

对核岛区的埋地管道开展防腐蚀层缺陷及绝缘电阻检测,使用PCM+管道电流测绘系统对埋地管道防腐蚀层缺陷定位,开展埋地管道防腐蚀层绝缘电阻评价,得出埋地管道防腐蚀层的绝缘等级为2~4级,防腐蚀层存在缺陷15处。

同时,使用交流电位梯度(ACVG)和直流电位梯度(DCVG)法对检测出的15处埋地管道防腐蚀层缺陷进行验证,3处防腐蚀层缺陷处的地表电位梯度分布规律较明显,2处防腐蚀层缺陷管道基体的腐蚀活性为阳极/阳极(A/A),其IR降分别为19.6%、32.2%,防腐蚀层缺陷严重程度为2级,应加强监管;另外1处防腐蚀层缺陷管道基体的腐蚀活性为阴/阴(C/C),其IR降为9.6%,防腐蚀层缺陷严重程度为1级,暂不需要维修。

04. 阴极保护电位检测

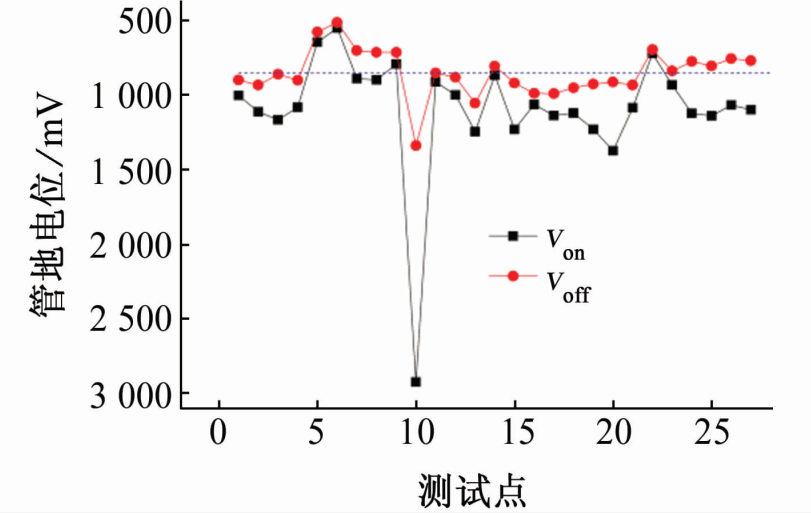

核岛区埋地管道和接地网整体采用外加电流区域性阴极保护,其接地网分区采用扁钢、镀锌扁钢、镀锌钢管、铜绞线接地材料,其接地材料的保护面积约为1000m2,埋地管道保护面积约为10000m2,保护管道与非保护管道之间设有绝缘法兰。在管道沿线设置60处分布式浅埋阳极和2处深井阳极地床对核岛区埋地管道分区域开展阴极保护,分别为厂前区、厂后区四周、管廊区、04厂房以北和GIS厂房以南地区,管道沿线设置参比电极测试井,核岛区埋地管道采用五台恒电位仪对核岛区埋地管道和接地网提供阴极保护电流。采用CIPS法对核岛区埋地管道沿线的阴保电位开展检测,在每台恒电位仪的输出端均设置GPS同步断流器,检测管道沿线的通电电位和断电电位。

核岛区的埋地管道的区域性阴极保护电位CIPS(密间隔电位检测)检测间距为0.5m,根据检测结果对埋地管道沿线的阴极保护电位有效性进行评价。考虑到埋地管道周围铺设回填砂,并且核岛区土壤电阻率较高,建议采用GB/T 19285-2014标准中极化电位差大于100mV的保护准则,对比CIPS测试管道沿线阴极保护电位与标准要求,核算出阴极保护电位有效管段的占比,在所检测的管道中,大部分管道阴极保护有效,局部埋地管道阴极保护电位存在欠保护。

由图2可见,15处埋地金属结构物的阴极保护断电电位达到了-850mV,26处埋地金属结构物的阴极保护断电电位达到了极化电位大于100mV标准,1处埋地金属结构物阴极保护电位“欠保护”。

图2 参比电极井安装点埋地金属结构物的通/断电电位

05. 探坑开挖验证和管体筛查

开挖验证防腐蚀层的缺陷情况,确定防腐蚀层检测的准确度,并对缺陷大小、管道阴极保护电位、防腐蚀层附着力等进行检测,利用探坑开挖点,使用PI管道腐蚀超声导波检测系统对探坑开挖点两侧的埋地管道体积缺陷开展筛查。

对ACVG和DCVG检查出的3处埋地管道防腐蚀层缺陷部位进行开挖验证,发现2处防腐蚀层缺陷。图3(a)所示缺陷处管道发生穿孔泄漏,图3(b)为24cm×5cm的长条状埋地消防水管道防腐层缺陷,为管道安装过程中机械损伤所造成的。探坑开挖部位防腐蚀层附着力测试结果为合格。

(a)穿孔泄漏管道

(b)长条形防腐蚀层缺陷

图3 防腐蚀层缺陷开挖验证结果

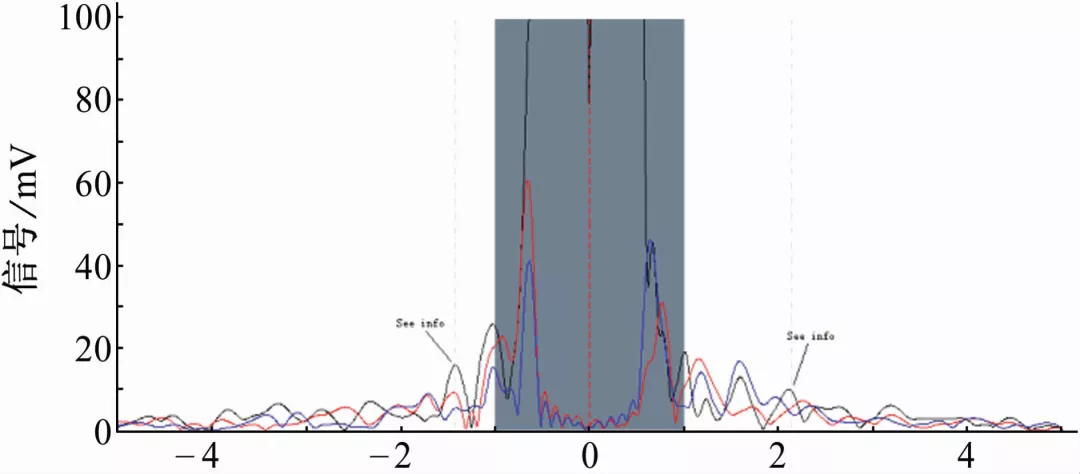

超声导波筛查消防水管道探坑两侧的埋地管道体积缺陷,筛查结果如图4所示,消防水管道管体缺陷筛查的有效距离为10m,卡具向前、向后各5m的回波信号有效,且卡具往后-1.1m和往前2.1m处分别有两个回波信号,聚焦显示均不是管体缺陷。现场开展超声测厚,管道实测所得的最小壁厚均大于出厂名义壁厚的87.5%,管道壁厚满足继续使用要求。

图4 消防水管道管体缺陷筛查结果

❤

结论与建议

(1) 全厂0~2m土壤层的腐蚀性较弱,0~4m和0~6m土壤层的腐蚀性较强,海水倒灌促进氯离子迁移,导致厂区土壤腐蚀性较强;全厂埋地管道存在较强的直流干扰,建议加强对该核电厂埋地管道直流杂散电流干扰的监测;

(2) 全厂埋地管道防腐蚀层主要为四油三布和环氧树脂,大部分管道防腐蚀层的绝缘电阻为1.1~5.3kΩ·m2,少量管道的防腐蚀层的绝缘电阻低于1.0kΩ·m2;防腐蚀层发生老化降质,对管道基体的防护性能逐渐减弱;管体超声导波筛查,未发现截面损失率大于3%的管体缺陷,且超声实测管道最小壁厚均大于出厂名义壁厚的87.5%,管道壁厚满足继续使用,建议定期对全厂埋地管道防腐蚀层和管体缺陷开展筛查;

(3) 该核电厂核岛区埋地金属结构物区域性阴极保护系统可对其埋地管道和接地网提供良好的阴极保护,被保护埋地金属结构物大部分区域的阴极保护电位满足极化电位差大于100mV标准,局部位置埋地金属结构物的阴极保护电流被钢筋混凝土屏蔽,导致其阴极保护欠保护,建议在欠保护的部位补充安装牺牲阳极块,加强其保护效果。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

相关文章

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414

点击排行

PPT新闻

“海洋金属”——钛合金在舰船的

点击数:7130

腐蚀与“海上丝绸之路”

点击数:5741