企业会员技术分享

本次“企业会员技术分享”专栏,将向大家分享我们金质企业会员海虹老人(中国)管理有限公司高级技术专员的一篇技术性文章—低表面处理涂料之浅析。

本文对低表面处理涂料的定义及其可容忍的的清洁度等级进行了归纳分析,阐述了低表面处理涂料的基本要求,并对其常见类型及对应的技术原理进行了整理。另结合实际工作经验,总结了低表面处理涂料的涂装要点以及当前国内的应用现状和研究进展,最后指出了该类型涂料的发展趋势。希望能对涂装行业人员有一定的参考价值和指导意义。

引言

自2018年6月13日《打赢蓝天保卫战三年行动计划》部署实施以来,一些省份及地区的露天的干喷砂作业已明令禁止,取而代之的便是湿喷砂及高压水喷射(HPWJ)及超高压水喷射(UHPWJ)作业,随之与其相匹配的低表面处理涂料也得到了相应地推广及应用。除此之外,国内一些大型已建钢构及民用的基础设施,也相继进入涂装维修期,需要对旧有涂层进行维护及翻新,考虑到现场环境、施工难度、造价及环保等因素,低表面处理涂料便是不二之选。

随着低表面处理涂料的推广及应用,在实际工作中,因概念曲解,涂装检查及施工要点不清晰等,导致现场争议或粗放型施工等不良后果。鉴于此,本文将对低表面处理涂料展开分析。

1. 低表面处理涂料的定义分析

“低表面处理涂料”最初名称为“表面容忍性涂料”,自上世纪70年代就已提出[1],是从“Surface-Tolerant Coating”直译而来,根据业内习惯,又称为 “低表面处理涂料”(最初也有称之为“低处理表面涂料”[2])。即该涂料可容忍较低的表面处理清洁度等级,相对于常规的传统涂料,能够展现更理想的防腐效果。其中清洁度等级,最初是指手工和动力工具清洁(不能彻底除锈)的碳钢表面,但随着表面处理技术的发展,其应用范围也不断拓展。

SSPC-TU 1 10-1 Surface Tolerant Coatings for Steel:1995 (2004年修订版)描述:低表面处理涂料定义为能用于清洁度等级低于SSPC-SP 6/NACE No. 3“商业级喷砂清理”的基材表面上的涂料,且能比常规涂料展示更满意的防腐效果。也可涂覆于旧有涂层上;有时也以节省成本为目的,通过降低清洁度等级而专门使用的涂料。但该章节未明确描述是否用于高压水喷射(HPWJ)或超高压水喷射(HPWJ)处理的表面上。

2001年, HEMPEL(德国)首席顾问Karsten Mühlberg就已指出:低表面处理涂料可用于手动清洁表面(St 2/St 3,ISO 8501-1),旧有涂层和高压水射处理的表面上[3]。将高压水喷射处理的表面也纳入到低表面处理涂料可容忍的范畴之中。

2013年10月份, 根据行业需求,由中国石油和化学工业联合会提出、多家涂料单位共同起草了行业标准HG/T 4564-2013,专门对“低表面处理容忍性环氧涂料”做了明确定义和要求,并把该类涂料所能容忍的基材表面描述为“非理想状态表面”,包括:不能彻底除锈、高压水水喷射、湿喷砂、或附着良好的旧漆膜等表面。该标准增加了“湿喷砂”一项,迎合了当前许多修船厂的环保需求,具有很重要的现实指导意义。但该标准中“不能彻底除锈”一项,还有待进一步明确,否则,在实际检查过程中容易引起争议。

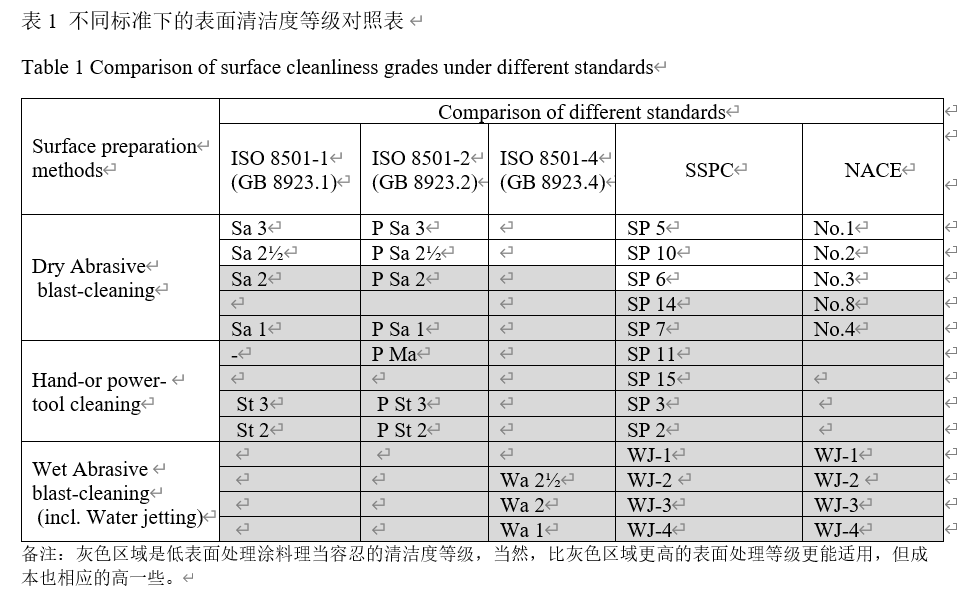

除此之外, 近两年的一些国内学术论文,把清洁度等级的上限又进行了扩大,至Sa 2? 以下等级[4-5]。现根据当前的文献资料,将不同标准下的低表面处理的清洁度等级汇总如下,见表1灰色区域,低表面处理涂料用于这些清洁度等级表面时,须比常规涂料呈出现更好的防腐性能。

2. 低表面处理涂料的基本要求

2.1良好的渗透性与附着力

附着力是首要指标和根本要求。不论是至少25微米粗糙度的SSPC SP11或SP15等级表面,还是未指明粗糙度的ISO 8501-1:St2/St3的表面,以及不能产生粗糙度的水喷射处理表面,涂料都必须要有良好的附着力。这就要求涂料首先要具备良好的渗透性,能充分浸润基材表面,不但能够渗透疏松多孔的锈层或闪锈,还要能够渗透经过扫砂/拉毛处理/局部羽化的旧有涂层的微裂纹或微孔,确保涂料与基材接触面积的最大化,同时还要保持漆膜的连续性和成膜性等。

2.2足够的柔韧性

涂层要具有优异的抗开裂性能,即能够容忍涂料与基材之间的膨胀系数差异,如新旧涂层之间的差异、涂料与附着牢固的残锈及氧化皮之间的差异等等。可选用合适的树脂及其交联度、片状颜填料以及增塑剂/增韧剂等, 以提高漆膜的柔韧性。

2.3缓蚀性:主要利用涂料的三大防腐原理之一,抑制效应(inhibitor)。

缓蚀性能主要依靠涂料配方中的活性防锈颜填料及锈转化剂等达到防腐目的。活性防锈颜填料如沉积性防锈物质[6]磷酸盐(磷酸锌、多聚磷酸铝等)、氧化锌、氧化性铬酸盐(如铬酸锌、铬酸钡、铬酸钙、铬酸锶及有机氮碱铬酸盐(如氨基胍碳酸盐、铬酸二苯胍等)、红丹及亚铁氰化钾等,其中,铬酸盐、红丹及亚铁氰化钾等防锈效果不错,但因环保要求,已受到限制。

2.4兼容性

主要考察低表面处理涂料与旧有涂层之间的匹配性,具体内容可依据ASTM D5064-2016标准进行以系列检测,全面评估新旧涂层间的兼容性。

除此之外,该类型涂料还要容忍相对较差的微气候条件或极端的特定条件:如常见的低温、高湿以及基材表面的潮湿等,甚至待维修设备表面的高温等等。

鉴于目前使用的低表面处理容忍性涂料当中,表面容忍性环氧涂料应用最广、用量最大,故根据HG/T 4564-2013行业标准列出几项重要的产品性能要求:

-附着力(拉开法)/MPa:≥3 (GB/T5210??—2006),是首要要求。

-不挥发物含量/%(质量分数):≥80 (GB/T1725—2007)。注意此处不是“体积固体含量(volume solid)VS%”。一般而言,质量分数的结果会普遍高于VS%数值(但无溶剂涂料除外),当然涂料若能满足VS%≥80,更是大势所趋。

-柔韧性(或弯曲试验)/mm:≤2 (GB/T 6742—2007)

-耐水性(240h):无异常(GB/T1733—1993)

-耐中性盐雾性(1000h):漆膜无起泡、生锈、开裂、剥落等现象(GB/T 1771—2007)

-与旧漆膜的相容性:与旧漆膜兼容无异常(GB/T5210—2006,GB/T9286-1998)

3.低表面处理涂料常见类型及其技术原理

划分依据不同,低表面处理涂料的分类亦不相同。现结合实际工作经验,根据基材(主要是碳钢)的常见表面状态,将低表面处理涂料分类如下:

3.1 带锈涂料(可用于带锈表面的容忍性涂料)

此处带锈是是指经过表面处理的允许有少量的附着相对牢固的“残锈”或新形成的“闪锈”。

残锈:主要是除锈不彻底,残留下来的附着相对牢固的氧化皮及铁锈等腐蚀产物。经表面处理后的残锈厚度一般可达40-50微米[3];

闪锈:主要指经高压水喷射(HPWJ)或湿喷砂除锈以后,反应活性相对较高的碳钢表面因水分/潮气存在而短期产生的新锈蚀产物, 厚度一般不是太高,大约20微米[3]。它是相对干净的,其形成主要与周围微气候环境条件、空气流通以及表面处理与涂漆间的时间间隔等有关。现场要注意闪锈等级的把控,一般推荐不超过中等M级别(ISO 8501-4 或 NACE No.5/SSPC SP12)。

3.1.1 带锈涂料的常见类型

目前,可用于带锈的低表面处理涂料当中,表面容忍性环氧涂料应用最广。其次聚氨酯,如底面合一或DTM(directly-to-metal)的聚氨酯涂料,该类涂料多含有磷酸盐等防锈颜料等,如HEMPEL Polyurethane 55610。除此之外,渗透性比较好的醇酸系列仍有一定的应用市场。如美国先进防护品公司的RUST DESTROYER等,其它的还有丙烯酸及水性丙烯酸系列等。

3.1.2 带锈涂料的技术原理

一般采用渗透性较好的树脂为基料,借助于渗透剂、极性溶剂的配合,可充分润湿基材表面或渗透锈层,将铁锈分隔包覆于漆膜连续相中,再借助于云母氧化铁MIO、铝粉、玻璃鳞片等片状颜填料的“迷宫效应”,进步加强了涂层的物理屏蔽作用(barrier),隔绝了基材及活性铁锈与外界氧气和水分等腐蚀介质的接触,延缓了腐蚀的发生。

另外,还可以通过树脂的反应基团/官能团、活性颜填料或铁锈转化剂等使用,与锈层中活性成分发生化学反应,在涂料与基材或与铁锈的界面处形成一层比较稳定的致密保护膜[7]。例如:

- 改性树脂提高渗透性

改性目的,旨在提高涂料的渗透性与附着力。除了加入小分子量的树脂进行物理共混降低黏度之外,还可以通过改性固化剂来提高渗透性。例如,腰果酚改性酚醛胺固化剂,与脂肪族聚酰胺相比,前者含有苯环,与双酚A型环氧树脂有更好的兼容性,从而降低了涂料的黏度,提高了渗透性 [8]。钟之强发现:使用腰果油改性酰胺制备的涂料,其耐阴极剥离性能得到了进一步提高[9]。

- 采用活性防锈颜填料,将铁锈蚀产物“化敌为友”

常用的活性颜填料如磷酸盐(磷酸锌、三聚磷酸铝AlH2P3O10·2H2O等)、铬酸盐(铬酸锌、铬酸钙、铬酸钡)、氧化锌、氧化铁红, 硅溶胶等。将基材钝化或把铁锈转致密的惰性的沉积层/保护膜,“化敌为友”。该沉积层/保护膜既能紧密地附着在基材表面,又能与低表面处理涂料良好键合,从而成为涂层与基材间的偶联物[10]。

其中,磷酸盐等活性颜填料较为环保,目前应较多。以磷酸锌为例,其防锈原理分别如下:

磷酸锌,水解后能与铁锈生成杂多酸络合物, 如Fe[ Zn3 (PO4)2 (RCOO)4 ]3、Fe4[ ZnH2 (PO4)2]等络合物, 沉积于阴极区, 形成坚韧的漆膜, 从而起到稳锈的作用, 而磷酸锌在涂层内部缓慢离解为磷酸根离子, 还可与表面金属反应, 在形成Fe— Zn—P2O5的复杂的有粘附性的化合物覆盖膜的同时可使金属钝化[11]。

另外,活性颜料还可以与活泼铁锈反应形成杂多酸,加入适当有机氮碱,进一步生成不溶、稳定的杂多酸氮碱络盐。复合型活性颜料成本较低,效果好, 应用较为广泛[13-15] ,但转化速度较慢。

- 使用锈转化剂将铁锈蚀产物转化为功能性保护膜

如无机磷酸、铬酸,亚铁氰化钾溶液等,以及有机酸单宁酸、草酸、鞣酸C6H7O(C14H9O9)5、水杨酸等。其中也无机酸与有机酸的复合使用等,效果更为明显。例如,磷酸与单宁酸使用[16]原理如下,可分为两步:

磷酸能把不稳定的铁锈溶解,形成二价和三价铁离子,同时磷酸也可渗透到铁锈下面,与铁反应,生成磷酸亚铁,具有阴极化和阻蚀钝化作用。

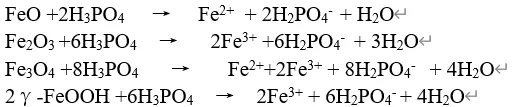

(1) 铁锈的溶解:

(2) 形成螯合物

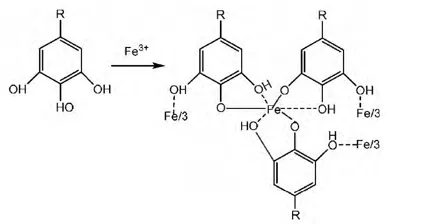

单宁酸与三价铁离子反应,形成螯合物如下:

单宁酸与被溶解的铁离子作用转化为难溶或不溶的、具有一定保护作用的螯合物[17]。这些物质借助于涂料的黏附作用,固定与钢铁基材表面,起着防锈颜料的作用[18]。

注意:使用上述酸类锈转化剂时,要注意用量控制,否则适得其反,过量的酸反而会加快了钢铁的腐蚀。

3.2 耐湿低表面处理涂料

3.2.1 耐湿低表面处理涂料的常见类型

市场上已有诸多带湿表面的涂料产品。其中表面容忍性环氧涂料以及湿气固化的单组份聚氨酯涂料颇为常见。如Sherwin Williams的无溶剂环氧涂料EURONAVY ES301W 产品,可用于潮湿的表面且“无露点或相对湿度的限制要求”等。Carboline 公司的Carbomastic 615酚醛胺环氧树脂涂料,具有卓越的表面湿润性、表面容忍性、耐潮湿性能, 固化较快,在24°C时,固化60分钟后可用于淡水或海水浸泡环境中。HEMPEL公司的Hempadur 15570,Low-Modulus Epoxy 472JB及 HEMPADUR EM 35740等[19 ];Carboguard 635/690/ 691/825等产品

3.2.2 耐湿低表面处理涂料的技术原理

- 物理作用:

利用“相似相溶”的原理,可以使涂料与基材表面的张力小于水与基材的表面张力,使涂料更容易浸润基材进而驱赶水分。或涂料里添加极性溶剂/水分处理剂,如小分子醇(如无水乙醇)、酮、醚等,能溶解水分,然后在溶剂在挥发过程中带走水分。如付大海等研发“H2000 带湿带锈涂装底漆[20]具有优良的带湿带锈附着力等物理机械性能, 防锈、防腐性能优异。

- 化学作用:

可通过添加或使用能与水分发生化学反应的化学物质,将水转化为涂料组分或生成挥发性气体,从而使涂料具有带湿涂装功能。

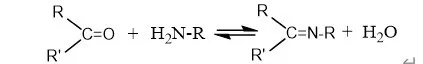

例如酮亚胺固化剂,是酮和胺类物质缩合的产物,其功能基团不与水接触时,不与环氧基团反应,但遇水使发生可逆的水解反应,释放出一级胺和酮,其中胺和环氧树脂作用进行固化[20]

例如湿固化的聚氨酯,利用异氰酸酯与水发生化学反应,达到吸收水分和释放二氧化碳的目的。其机理如下:

R—NCO+H2O → R—NH2+ CO2

R—NCO+R—NH2 →聚脲

单组份聚氨酯虽然可以湿固化,但当水分不可过多,如在水膜上涂刷时,由于涂膜表面的固化剂首先与水膜发生反应硬化,阻碍了内部的固化进程,同时水分远远超过了固化所需的用量,反过来也阻碍了固化进程,因此出现固化干燥不良现象。

另外,硅烷偶联剂也有一定带湿涂装功能,且能提高湿附着力。其机理为:其一端含有易于水解的基团,在底材界面处遇到水分可以水解成硅醇基,在一定程度上消除了水分,硅醇基与底材表面缩合成Si—O—Fe共价键,同时,硅烷各分子间的硅醇基又相互缩合成网状结构的覆盖膜,并在在涂层内将有机物与无机物进行桥接,形成紧密的网状结构,增强涂层内聚力。

3.3 可用于旧有涂层表面上的容忍性涂料

该类型涂料在涂装维修领域最为常见。对于新旧涂层体系,需要综合考量。

一则全面评估旧有涂层的性质和漆膜老化状态。确认旧有涂层体系成膜物质(如树脂)的类型,是物理干燥的还是化学固化的,是热塑性还是热固性的。然后可根据ISO 4628:1-6 评估漆膜老化状态,如起泡、锈蚀、开裂、剥落及粉化程度等,采取相应的表面处理措施。

二则根据旧有涂层性质及评估结果,选择相匹配的表面容忍性性涂料,再根据ASTM D5064-2016a进行一系列试验检测,确定良好的兼容性。

该类型涂料的技术原理,相对简单。一般推荐使用与旧有涂层成膜机理相同的涂料,当然也有少数情况:选择物理干燥型涂料涂覆于化学固化性的漆膜之上,言而总之,只要能够与旧有涂层相互兼容,附着力良好,无咬底、起泡、起皱等不良现象即可。

3.4 其它

例如可用于带油表面的涂料,可以容忍一定盐分的涂料,可在高温底材上施工的涂料等等。目前此类低表面处理涂料,并不多见。例如可用于带油表面的容忍性涂料,一方面,低表面处理涂料可容忍的清洁度等级,均有明确描述:经表面处理后,肉眼观察表面无可见油等污染物,这与其应用的前提不符。另一方面,多数油类基本上属于C11 ~ C18烷烃类有机物,化学性质相对稳定,常温下很难通过化学反应将其清除,且该类涂料的针对性较强,在实际应用中还不能全面解决问题。

4. 低表面处理涂料涂装要点

相对于传统型常规涂料,低表面处理涂料会展现出更满意的防腐效果,但并不意味着”为所欲为“,随意降低相对应的涂装要求。特此,涂装要点列举如下:

4.1 要严格遵从产品说明书的技术要求。不同的产品,其施工要求也不尽相同,如施工与固化的最低温度、相对湿度以及最佳的施工温度等。

4.2 基材表面清洁度:要符合技术规范或产品说明书的要求,尤其是下限要求,不能因其是低表面处理涂料而夸大功效。例如,对锈蚀严重的碳钢表面,要求处理至St2/St3,就不能对生锈表面只做轻微处理或不作处理。

4.3 微气候环境条件:避免雨雪天及大雾等高湿天气施工,且基材的表面温度要高于露点3℃以上;其中对耐湿低表面处理涂料要格外注意,表面不允许有积水(SSPC-TU 1)。F.Gui 通过实验发现:表面上的水会明显影响漆膜的性能,并且湿度越高,其附着力会变得越低[21]。

4.4 施工事项:要严格遵循产品说明书的要求。例如潮气固化的单组份聚氨酯,一次性施工膜厚不可过高,否则CO2 难以挥发,导致起泡。施工方法:推荐刷涂或无气喷涂,一般不建议辊涂,除非产品另有说明。

5. 低表面处理涂料应用现状及研究进展

截至目前,各大品牌涂料公司早有诸多成熟产品上市,且已广泛用于海洋环境及工业重防腐领域,尤其是涂装维修行业。现将当前市场常用的各类型涂料介绍如下:

5.1 低表面处理环氧涂料

其应用最广,多见于涂装维修领域,约占低表面处理涂料市场总量的95%[22]。其常见类型主要有:

- mastic(厚浆)类型,如HMEPEL公司的Hempadur Mastic系列,JOTUN公司的Jotamastic系列,Carboline公司的Cabomastic系列产品等

- 改性环氧系列[23],如AkzoNobel公司的改性环氧漆 INTERZONE 954, Shervin Williams公司的无溶剂改性环氧涂料EURONAVY ES301等

- 无溶剂环氧系列产品等

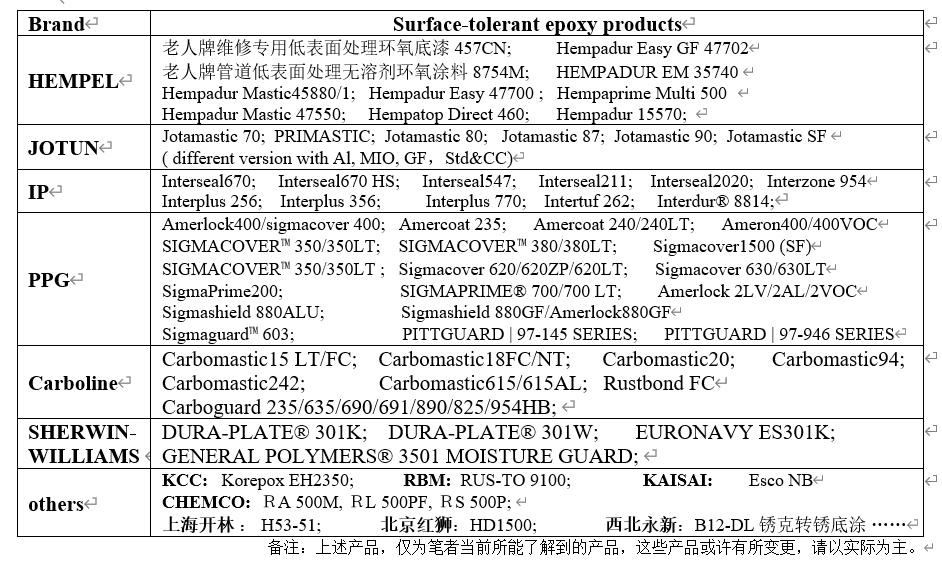

汇总当前国内市场常见品牌产品,如下表2所示。

表2 当前国内市场常见的低表面处理环氧涂料产品

除上述品牌产品之外,国内研发也不乏其例。例如,向永华研发的带湿带锈环氧涂料[24];徐志敏研制的无苯无毒低表面处理环氧厚浆涂料[25],克服了苯系溶剂给施工、操作人员带来的健康隐患;孙志伟设计无溶剂环氧树脂涂料[26],刘成楼制备成无溶剂环氧输油气管内低表面处理防腐减阻涂料[27],集带锈带油、带湿涂装为一体,具有防腐、减阻、耐磨等特性。李相权研制的无溶剂环氧污水管内壁长效防腐涂料[28],具有良好的附着力、耐腐蚀性等。

5.2 聚氨酯类

常见的主要如下两种:

(1)单组分湿固化涂料 :多采用MDI和高分子量的TDI预聚物,吸收潮气固化。其中,美国公司研发的产品比较多,比较成熟。如Sherwin-Williams的corothane preprime单组份带锈聚氨酯系列、Carboline单组份湿固化聚氨酯、比利时Libert公司的单组分湿固化聚氨酯涂料(MCU)等。

(2)双组分底面合一或厚浆型聚氨酯 ;由两元或多元醇树脂(主剂),以及两元或多元的异氰酸酯(—NCO)固化剂组成。例如,HEMPEL集团老人牌聚氨酯厚浆面漆55610、 55910等,均含有磷酸锌,可直接用于碳钢基材上。IP公司的 Interplus? 880; 美国RPM公司的Rust-Oleum9800 等。

5.3 醇酸类

该类型涂料也较为常见,往往具有较低的黏度,渗透力比较强,可与焦油或沥青类油漆相媲美,能用于除锈不彻底的基材表面上,但也有其局限性,VOC相对较高。鉴于此,为了符合环保及市场需求,许多也研发出一些改良产品。譬如,PPG 的KL4400系列产品,固含量高达92±2%,符合低VOC环保要求,对基材表面处理等级可要求最低至SSPC SP2的要求,可用于施工难度比较高的输电铁塔维修上[29]。

5.4 其它

丙烯酸涂料、改性丙烯酸涂料以及水性丙烯酸等,在低表面处理领域也有相关产品应用, Carbocrylic? 3359 DTM 可耐闪锈特性。

耐高温的有机硅或硅酮涂料,如HEMPEL的Versiline CUI 56990 耐高温可达650℃,可以直接在高达200℃热的底材上施工,极大地方便了生产。

另外,某些氯化橡胶、煤焦油、沥青以及煤焦油改性的环氧产品以及聚氨酯等产品等,虽具有表面容忍性,但因环保问题,其应用将会受到一定程度地限制。

6. 低表面处理涂料的发展趋势、结论及展望

随着人们对环境保护的日益重视,各种法律法规的出台以及VOC政策的细化要求,环保、长效、多样化地开发新型低表面处理涂料,将是我国涂料行业发展的热点及趋势。汇总如下:

-水性低表面处理涂料,是当前国内研发的主要热点之一[30,31]。虽然目前市场占有率较低,但是在未来具有广阔前景[32]。目前,其应用还仅限于大气腐蚀环境,有很多课题尚待攻关,诸如乳胶体系的稳定性、涂装过程中的防闪锈、涂装后初期耐水性或水下浸没环境的应用等。

-绿色无重金属化。不含铅、铬等有害重金属元素,使用环保型活性防锈颜填料。如用磷酸盐替代红丹等,用钼酸盐[33,34]替代铬酸盐,防锈机理相似, 并且具有无毒或低毒的优势。另外一些新型的防锈材料如聚苯胺、石墨烯[35,36]等,也是当前的研发热点和发展趋势。

-多基材通用性。当前低表面处理涂料主要用于碳钢基材上,随着技术的不断革新,其它类型的基材也将有所需求,如铝材、镀锌板、不锈钢、玻璃纤维、MDF(中密度纤维板)、木材、水泥板、塑料等。

-多功能性。内减阻涂料、储罐内壁的导静电涂料和外壁的热反射涂料等。

作者简介

欢迎联系本文作者进行深入技术交流:

李善文,1981年出生,男,民族(汉),山东德州人,硕士,HEMPEL高级技术专员,主要从事于工业重防腐以及船舶漆防腐与防污。

微信号:lsw360451829

电话:17891912492

邮箱:360451829@qq.com

文献

[1]Mike, J Mitchell, High Performance Surface Tolerant Coatings A Review[J]. NACE Conference Paper. 2003, 03001:1-12.

[2]刘新。 高性能低表面涂料[J]. 中国涂料,2004 ( 11) :42-45.

[3]Karsten Mühlberg, Surface-Tolerant Coatings—Some Experiences [J]. technology, PCE December 2001 : 13-21.

[4] 李运德。 低表面处理涂料的性能特点及施工应用[J]. 电镀与涂饰。 2013, 32(10): 74-78.

[5]徐科,方健君,廉兵杰。 高性能低表面处理环氧涂料的制备和性能研究[J]. 涂料工业。 2019, 49(4):27-33.

[6]R ROMAGNOLI, VF VETERE. Heterogeneous reaction between steel and zinc phosphate [J] .Corrosion NACE, 1995(2):116.

[7]杨振波。低表面处理涂料技术现状及发展趋势[J].电镀与涂饰,2009,(1):61-63.

[8]盛 晔,朱晓英。 低表面处理低VOC通用型环氧底漆的制备[J]. 中国涂料。 2012 27(09):54-57

[9]钟志强, 伍小军。带锈涂装环氧涂料的配方设计及在港作拖轮上的应用性能研究[J]. 中国涂料。2019 34(12):28-32

[10] 杨印臣。 带锈涂料及其应用[J].腐蚀与防护,1997(6):22-24.

[11]HLEIDHEISER. Mechanism of corrosion inhibition with special attention to inhibitors in organic coatings[J]. Coatings Technology, 1981 (53):29.

[12] TK ROUT, N BANDYPADHYAY, TVENUGOPALAN. Polyphosphate coated steel sheet for superior corrosion resistance[J]. Surface and Coatings Technology, 2006(201):1022 -1030.

[13] 穆锐, 李子东。稳定型水性带锈涂料的研制[ J] .涂料工业,1995 ( 4) :10.

[14] 应鹏展, 侯在义。新型水溶性防锈漆[ J] .材料保护, 1997( 4) :11-14.

[15] 邓建成, 钟超凡, 沈明辉。水性除锈涂料的研制[ J] .材料保护, 1998 ( 3) : 16.

[16] Li Q.X, Wang Z.Y, Han W, et al. Characterization of the Rust Formed on Weathering Steel Exposed to Qinghai Salt Lake Atmosphere[J]. Corrosion Science, 2008, 50(2): 365-371.

[17] 黄河,马道林,张丽。水性带锈转锈涂料最新研究进展[J]. 现代涂料与涂装, 2010,13(10): 33-36.

[18] 杜克敏。 带锈涂料现状及其发展趋势[J]. 上海涂料,2010,48(1):33-37

[19] Santiago Arias, Antoni Prieto, Jose Luna. New Generation Ultra-High Solids Surface Tolerant Tank Lining[J]. NACE International. 2015, 6019:1-10.

[20] 付大海, 曹京宜, 郭铭。 新型低处理表面用涂料[J]. 中国涂料,2002( 2) : 31-35.

[21]Gui, D. Hill, C.S. Brossia. A method for the evaluation of wet surface tolerant coatings[J]. NACE International. 2008,08008:1-16.

[22] 陈耀财,李敏风。 低表面处理聚氨酯涂料的应用[J]. 上海涂料。2015 53(12) :32-34

[23] 芮龚, 李敏风。 我国重防腐涂料的应用现状及其发展趋势[J]. 电镀与涂饰, 2013, 32(9): 80-83.

[24] 向永华, 张松。 新型带湿带锈涂料研制及其应用[J].中国涂料, 2016, 31(11): 23-26.

[25] 许志敏, 黄根民, 蔡一平,王小勇, 李进东, 许旭东。 无苯无毒低表面处理环氧厚浆涂料的研制[J]. 涂料工业。 2018,48(3):34-37.

[26] 孙志伟,高少东,鲁毅。 低表面处理碳钢基材无溶剂环氧树脂涂料配方设计[J]. 广州化工,2015,43(18):41-43.

[27] 刘成楼。 无溶剂环氧输油气管内低表面处理防腐减阻涂料的研制[J].中国涂料。2014,29(4):58-62

[28] 李相权,李梦雨。 无溶剂环氧污水管内壁长效防腐涂料的制备及性能研究[J].中国涂料。2019,34(12):20-27.

[29] Greigger, Paul P. Surface Tolerant Coatings ? It's Rusty And Dirty And I Need To Paint It![J]. NACE Conference Paper, 2003,03003:1-4.

[30] 戴红艳,吴雪艳,汤建东, 水性。转锈型低表面处理涂料的制备[J] 涂料技术。 2016,31(2): 28-31

[31] 龚涛。水性重防腐涂料的研究进展[J].广州化工,2010,(8):32-34.

[32] 姬振行, 袁振, 代凤鸣, 王子航, 张博扬。 水性带锈防锈涂料的制备[J]. 中国涂料。2019,34(10):29-32.

[33] 宁红, 郭秋宁, 俞于怀, 等。含钼型三聚磷酸铝白色防锈颜料CLF-102 的开发[ J] .化工技术与开发, 2006(7):4 -6.

[34] 俎喜红, 胡剑青, 王锋, 等。 环境友好防锈涂料的研究进展[J]. 化工进展, 2008(9): 1394-1399.

[35] 吴敢敢。 石墨烯(石墨纳米片)/环氧树脂船用涂料防腐蚀性能的研究[D]. 哈尔滨: 哈尔滨工程大学,2015.

[36] 权亮。 环保型无溶剂低表面处理石墨烯重防腐涂料的制备与性能研究[J]. 涂料工业, 2019,49(5): 39-44.

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

相关文章

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414

点击排行

PPT新闻

“海洋金属”——钛合金在舰船的

点击数:7130

腐蚀与“海上丝绸之路”

点击数:5741