导 读

某炼厂主要以加工中原原油、塔合原油和进口原油为主,原油混合后属于含硫原油。今天老姜针对四套主要炼油装置,常减压蒸馏装置、催化裂化装置、蜡油加氢装置和延迟焦化装置,在加工过程中主要炼油设备和管线暴露腐蚀问题和大家进行探讨。

常减压装置

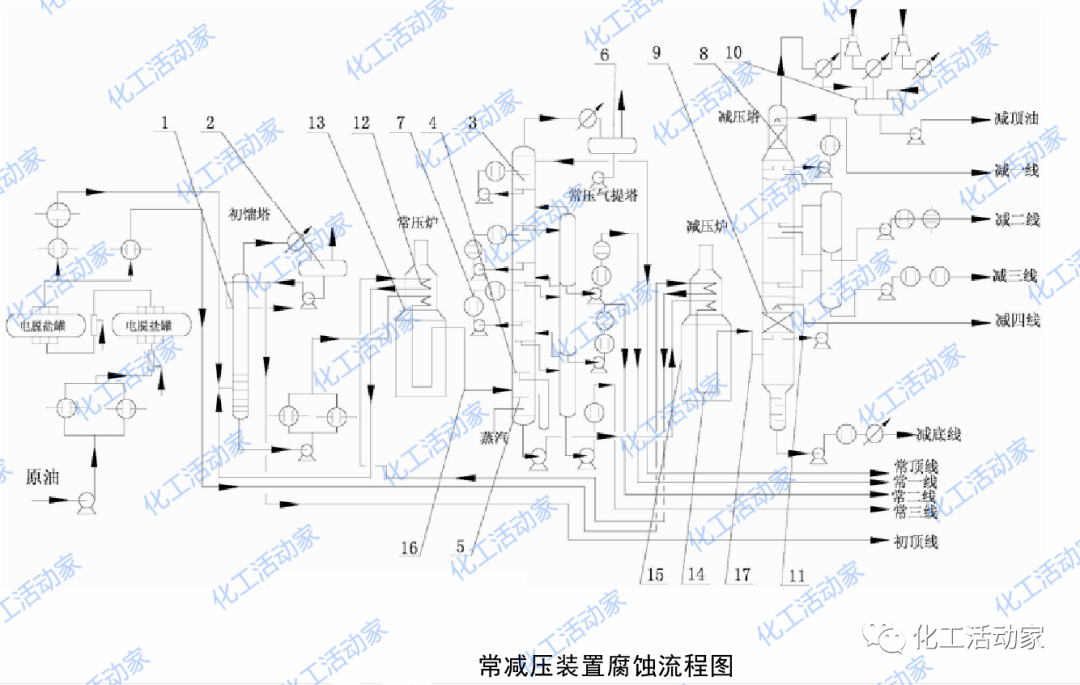

某炼厂常减压装置以加工中原原油、塔合原油和进口原油为主,属于含硫原油。原油通过常减压装置分馏成汽油、煤油、柴油、蜡油和渣油等组分。原油首先进入一组换热器,与产品或回流油换热,并注入洗涤水和破乳剂,达到一定的温度(100~140℃)后进入电脱盐罐。脱盐脱水后的原油继续进入另一组换热器与系统中高温热源换热后,进入初馏塔,初馏塔底油经换热后进入常压炉。达到一定温度后,经转油线进入常压分馏塔。在常压塔中将原油分馏成汽油、煤油、柴油,产品经汽提后送入下游装置。常压渣油经塔底泵入减压炉加热后,经转油线进入减压分馏塔。减压塔汽化段的压力约为10.6~13.4KPa,有3~4个侧线,做为催化裂化的原料,塔底渣油可以送往延迟焦化、沥青等装置。原油加工过程中将会发生与硫相关的腐蚀。其装置的主要腐蚀类型及部位如下:

01低温(≤120℃)轻油部位HCl-H2S-H2O腐蚀

腐蚀部位主要是常压塔上部五层塔盘、塔体及部分挥发线、常压塔顶冷凝冷却系统、减压塔部分挥发线和冷凝冷却系统。

02S-H2S-RSH腐蚀(高温硫腐蚀)

S-H2S-RSH型腐蚀也就是常说的高温硫腐蚀,发生在大于240℃的常压塔、汽提塔、减压塔、加热炉及连接上述设备的管线等。高温硫腐蚀的严重程度与温度、硫含量和流速相关,随介质温度、硫含量和流速的升高则增强,高温硫的腐蚀形态以均匀为主,最严重的腐蚀发生在425℃。

03含硫烟道气腐蚀(SO3-CO2-O2-H2O)

加热炉使用的燃料油燃料中硫、硫化物及水分燃烧后可形成SO3(SO2)-CO2-O2-H2O腐蚀体系,对加热炉的空气预热器及烟道形成硫酸露点腐蚀。

下图中标示出常减压装置的易腐蚀部位。

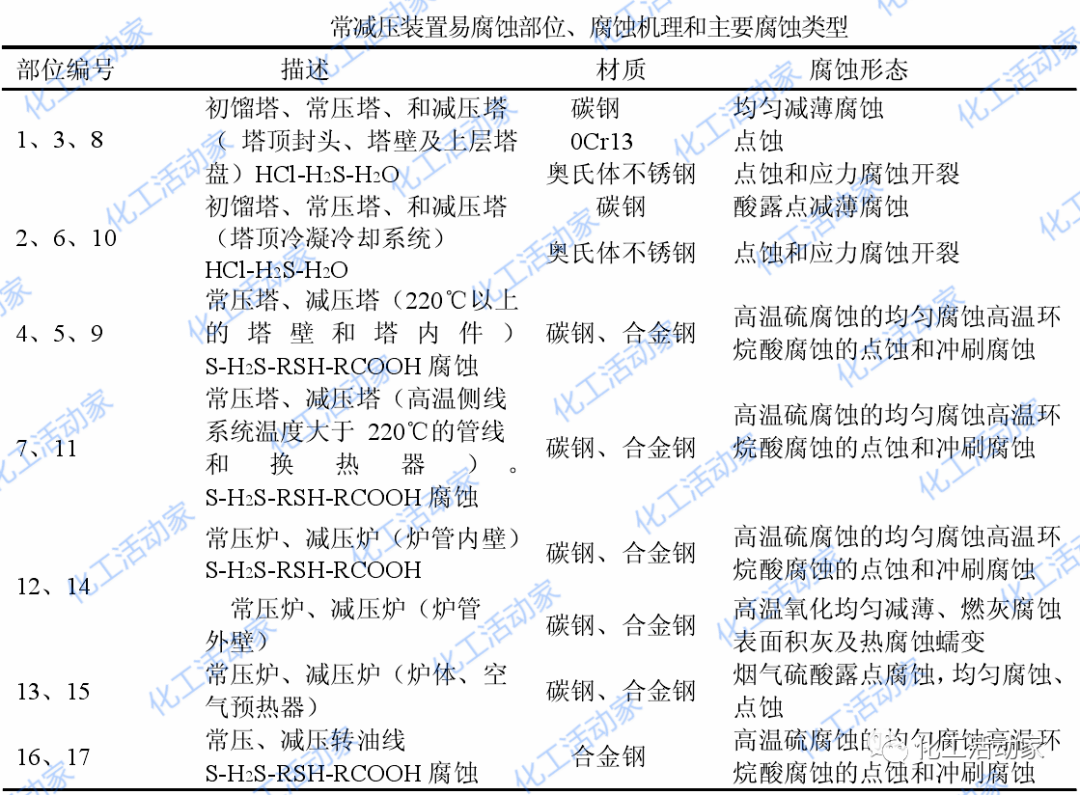

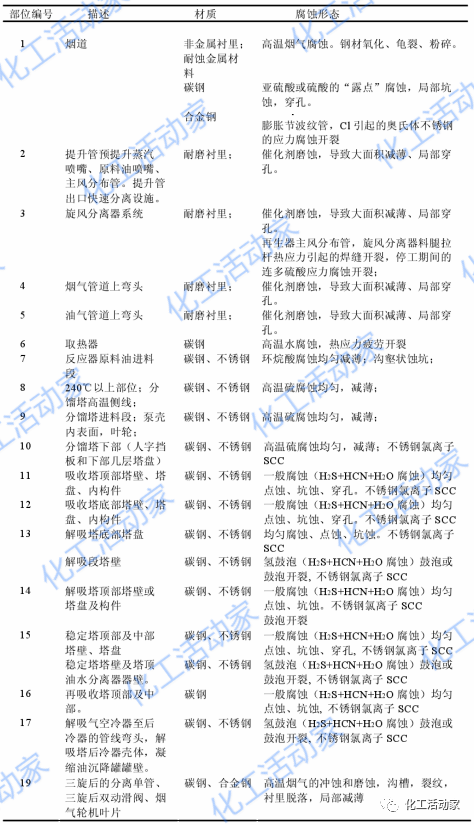

下表列出了相应的腐蚀机理。

催化裂化装置

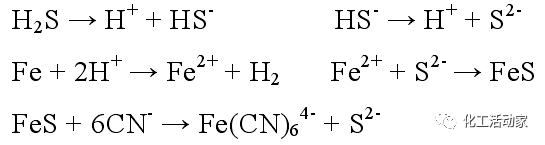

催化裂化装置基本分为如下几个系统:反应再生系统、分馏系统、吸收稳定系统和能量回收系统,每个系统腐蚀都有各自的腐蚀类型,现分述如下:

1反应-再生系统

①高温气体腐蚀

本装置的高温气体,主要是催化剂再生过程中,烧焦时所产生的烟气,烟气中含有氧、二氧化硫、二氧化碳和水蒸汽等腐蚀介质,主要的腐蚀部位是再生器至放空烟囱之间的与烟气接触的设备和构件。

②催化剂引起的磨蚀和冲蚀

随反应油气和再生烟气流动的催化剂,不断冲刷着构件的表面,使构件大面积减薄,甚至局部穿孔。最近几年,由于广泛采用新型的催化剂,其高温强度显著提高,而且温度(主要指再生温度)提高,流速加快,因而,催化剂的磨蚀和冲蚀更加剧烈。主要腐蚀部位为:

(1)提升管预提升蒸汽喷嘴、原料油喷嘴及再生器主风分布管的磨损

(2)提升管出口快速分离设施的磨损

(3)旋风分离器系统的磨损

(4)烟气和油气管道上弯头的冲蚀

(5)塞阀的阀头和单动滑阀的阀板,直接受到催化剂的冲刷;而双动滑阀的阀板,由于起节流作用,它不仅受到烟气(带有催化剂)的冲刷,而且在阀扳的前方还有“涡流”的影响,所以导轨也受到磨蚀。伸入设备内部的热电偶套管和其它仪表及工艺管线,以及内取热管,如果处在与气流方向相同的位置,或低流速区,其冲蚀或磨蚀较轻,如果处于垂直方向,则其冲蚀或磨蚀较重。

③热应力引起的焊缝开裂

热应力的产生,主要有下列三种情况:构件本身各部分间的温差、具有不同热膨胀系数的异种钢焊接和结构因素引起的热膨胀不协调。

④取热器奥氏体钢蒸发管的高温水应力腐蚀裂纹和热应力腐蚀疲劳

在重油催化裂化装置中,由于生焦量大,催化剂再生所产生的热量过剩,通常都在再生器密相床层中设置取热管,或在再生器外设置独立的外取热器,用饱和水(产生蒸汽)或蒸汽(生产过热蒸汽)取走多余的热量。

此种环境条件,既可使奥氏体不锈钢产生应力腐蚀(SCC)裂纹,也可产生热应力腐蚀疲劳。从现有资料来看,SCC是主要破坏形式,单一的热应力腐蚀疲劳仅是个别的,有的裂纹中也存在有腐蚀疲劳的痕迹。SCC裂纹的形貌,既有晶间开裂型,也有穿晶开裂型,也有兼具二者特征的混合型,而以晶间开裂型居多。

⑤NOx-SOx-H2O型腐蚀

催化原料中的含氮、含硫化合物,在催化反应过程中,一部分装化为焦炭沉积在催化剂上,催化剂再生过程中,这些化合物转变为NOX、SOX。一旦耐热耐磨衬里破坏,这些氧化物和烟气就会窜入衬里和金属之间的间隙中,在一些保持较低温度的头盖处,特别是遇到气候变化(下雨或冬季)更会在头盖内侧出现酸露点,形成NOx-SOx-H2O型应力开裂腐蚀。

2分馏系统

分馏系统的腐蚀,主要是高温硫腐蚀和塔顶系统的H2S-HCN-NH3-H2O型的腐蚀,在油浆系统中,还有催化剂的磨蚀。

高温硫的腐蚀,发生在240℃以上的部位。并且在介质的流速较高,或因受阻而改变流向产生涡流,或在气相介质中挟带少量分散的液滴时环境下,腐蚀将加剧。例如泵的叶轮和泵壳内表面、管线弯头和分馏塔的进料段等,都是腐蚀损坏严重的部位。

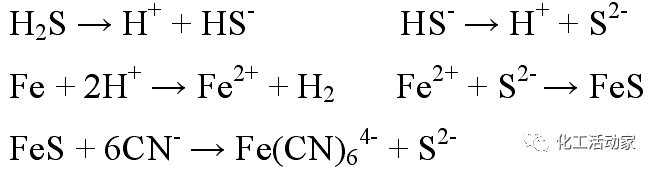

3吸收稳定系统

吸收稳定系统的腐蚀,主要是H2S-HCN-NH3-H2O腐蚀。催化原料油中的硫化物、氮化物在裂化反应过程中均发生分解反应,生成H2S、NH3和一定量HCN,而吸收稳定系统的温度较低,有水存在,从而构成了H2S-HCN-NH3-H2O类型的腐蚀环境。一般情况下由于NH3的存在,排出污水的pH值较高(7以上),所以一般不会发生严重的均匀腐蚀减薄。但由于H2S和HCN的存在,在吸收稳定系统容易发生相关的应力腐蚀开裂,如氢鼓包(HB)、氢致开裂(HIC)、硫化物应力腐蚀开裂(SSC)等。尤其是环境中存在一定量的CN-时,应力腐蚀开裂更为严重。其腐蚀反应历程如下:

4能量回收系统

能量回收系统的腐蚀形态主要有三种:即高温烟气的冲蚀和磨蚀、亚硫酸或硫酸的“露点”腐蚀及Cl-引起的奥氏体不锈钢的应力腐蚀开裂。

①高温烟气的冲蚀和磨蚀

来自再生器的高温烟气,虽然经过两级旋风分离器将其所携带的催化剂颗粒的绝大部分分离下来,但是其中或多或少总含有一些催化剂。进入三级旋风分离器后,由于线速度很高(在分离单管入口处,速度高达60~80m/s),所以分离单管的磨损是十分严重的,尤其是单管下端的泄料盘。

②亚硫酸或硫酸的“露点”腐蚀

在催化装置高温烟气系统,由于物流中含有SO2和SO3等腐蚀性气体,与系统中的水分共同在露点部位冷凝,产生硫酸露点腐蚀。当加工含硫量较高的蜡油或渣油时,硫化物高温分解后,一部分粘附在待生催化剂上进入再生器,使烟气中的SO2和SO3含量增加,遇水时就会生成亚硫酸或硫酸,引起材料的腐蚀,形成局部蚀坑,使材料穿孔或成为起裂源。这种情况,多出现在停工期间。因为烟气含有一定数量的水蒸汽(主要来自催化剂上附着氢的燃烧、事故喷水、膨胀节的保护蒸汽),停工降温到露点时,在局部易于积水的地方积存下来,造成局部腐蚀,尤其对膨胀节上的波纹管威胁很大,因为它不仅壁薄,且易于积水。

③奥氏体不锈钢管线及构件的应力腐蚀开裂

由于凝结水的pH值很低,且有Cl-存在,在应力的作用下,不锈钢构件中极易出现应力腐蚀开裂,特别是膨胀节的波纹管,是在交变应力下工作,不仅会产生应力腐蚀开裂,而且还可能出现应力腐蚀疲劳。

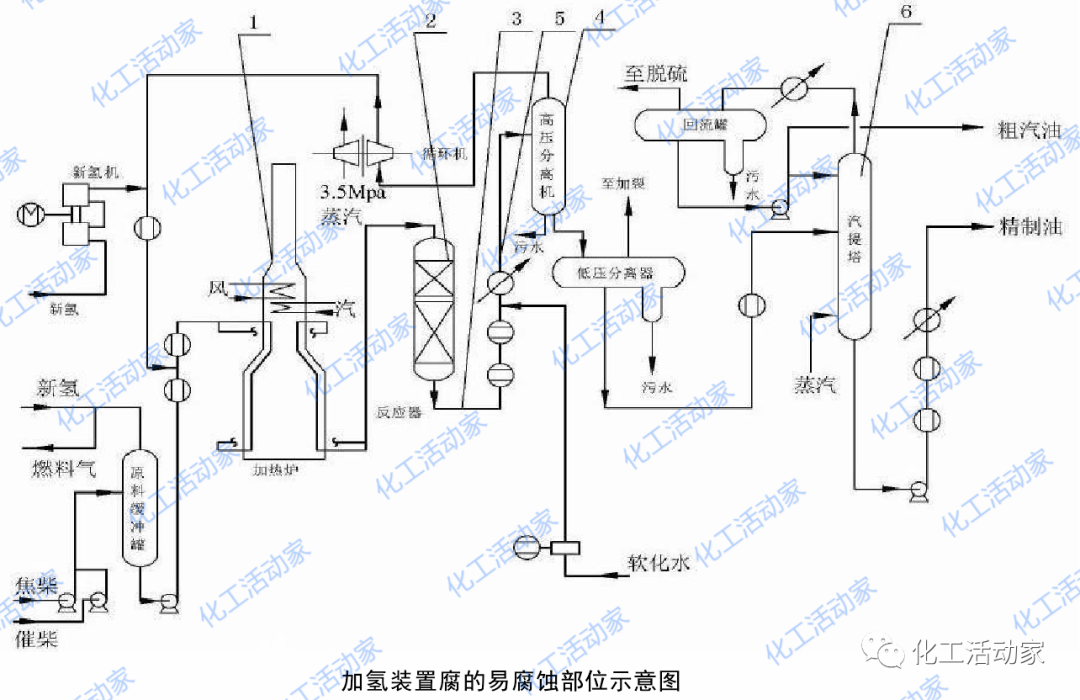

将以上内容整理为催化裂化装置的腐蚀流程图如下。

表格中给出了各部位的腐蚀类型。

加氢精制装置

加氢精制是各种油品在氢压下进行催化改质的一个统称,该炼厂有柴油加氢装置2套,蜡油加氢装置1套。加氢精制装置的腐蚀类型基本相同,其装置的主要腐蚀类型及部位如下:

01氢损伤

高温临氢设备及与含水硫化氢(湿硫化氢)接触的设备,存在加入氢或析出氢的工艺过程,氢的存在可以引起设备的氢损伤,氢损伤包括如下几种:氢鼓泡(HB)、氢脆(HE)、表面脱碳、氢腐蚀(内部脱碳)。

目前反应器均选用二又四分之一Cr1Mo铬钼钢制作,因为铬钼钢材具有良好的高温力学性能和抗蚀性能。一般情况下是安全可靠的,最近有资料介绍该种在大于538℃时性能开始劣化,将发生氢腐蚀的内部脱碳和强度下降,因此操作中要防止异常的起温事故。此外附加应力能加速氢腐蚀及甲烷气泡的形成也值得注意。

02 高温H2+H2S腐蚀

H2+H2S型腐蚀主要发生在加氢装置的加氢反应器、反应产物换热器以及相应的管线。腐蚀形态为均匀腐蚀、氢脆及氢腐蚀。

高温H2+H2S型腐蚀控制主要是材料防腐。一般加氢装置在200℃以下时,H2+H2S型腐蚀介质中使用碳钢,温度超过200℃使用铬钼钢或奥氏体不锈钢(TP321)。

03堆焊层氢致裂纹

在高温高压的氢气氛中,氢气扩散侵入钢材中,当反应器停工冷却过程中,温度降至150℃以下时,由于氢气来不及向外释放,钢中吸芷了一定量的氢,这样在某个条件下就有发生开裂的可能,反应器上最易发生氢致裂纹的部位是主法兰梯形密封槽底部拐角处和内部支持圈的角焊缝部位。

04连多硫酸应力腐蚀开裂

加氢精制装置中反应器的内件和堆焊层为抗高温硫化氢的腐蚀均选用奥氏体不锈钢材料,该材料长期在高温和H2和H2S介质条件下操作生成硫化铁,当反应器停工或检修时与水和湿空气中的氧接触发生反应产生连多硫酸),在连多硫酸和应力的共同作用下,就有可能发生连多硫酸应力腐蚀开裂。连多硫酸应力腐蚀开裂往往与奥氏体钢的晶间腐蚀有关,首先引起连多硫酸晶间腐蚀,接着引起多硫酸应力腐蚀开裂。

连多硫酸应力腐蚀开裂最易发生在不锈钢和高合金材料制造的设备上,一般是高温高压含氢环境下的反应塔以及其衬里河内构件、储罐、换热器、管线、加热炉炉管,特别是加氢脱硫、加氢精制、催化重整等系统中用奥氏体钢制成的设备上。

由于连多硫酸应力腐蚀开裂在装置停工期间发生,因此装置停工期间应参照NACE推荐执行标准PR-170-2003(《奥氏体不锈钢和其它奥氏体合金炼油设备装置在停工期间产生连多硫酸应力腐蚀开裂的防护》)进行操作。

05铬钼钢的回火脆性

回火脆化是铬钼钢材长期在371~593℃范围下,伴有产生晶间破坏的韧性劣化现象,在加氢精制装置中反应器,换热器通常使用的铬钼钢系列材料中以二又四分之一Cr-1Mo钢和3Cr-1Mo钢的回火脆性敏感性最为显著,如果所存在的缺陷尺寸,作用应力,回火脆化后的断裂韧性值如符合断裂力学中断裂条件,则在低温升压时,就有可能引起脆性破坏。

06堆焊层剥离

热壁加氢反应器的铬钼钢不耐高温H2+H2S的腐蚀,通常是在反应器基体内壁再堆焊不锈钢防护层。在高温高压氢气的作用下,不锈钢堆焊层与母材之间的界面层吸氢以后显著脆化,沿着境界出现裂纹,最终导致剥离。

07低温H2S-H2O腐蚀

H2S-H2O型腐蚀可造成的反应馏出物水冷器小浮头螺栓的应力腐蚀开裂。

08氯化物应力腐蚀开裂

原料中的氯化物与氢发生反应生成氯化氢,操作时在馏出物系统的低温冷凝部位会出现氯化氢的冷凝液,或在停工时上溯到其它部位,这将造成奥氏体不锈钢的应力腐蚀开裂和碳钢设备严重腐蚀。

09硫氢化铵的腐蚀

反应流出物中硫化氢和氨越多,腐蚀性越强。硫化氢和氨发生反应,生成硫氢化铵,浓度越大腐蚀性越强。

10 氯化铵的腐蚀

原料中的氮化物在反应器中转化为NH3,在反应流出物换热器中NH3和HCl生成氯化铵,氯化铵和硫氢化铵的沉淀物可使换热器和管线堵塞,并引起垢下腐蚀。

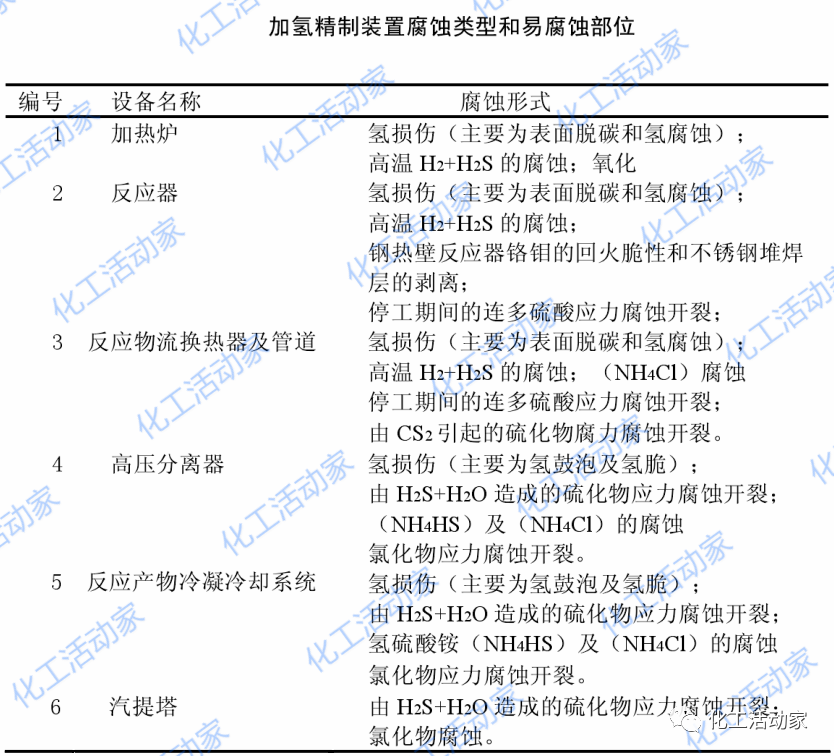

加氢精制装置易腐蚀部位如下:

腐蚀类型和易腐蚀部位如下表:

延迟焦化装置

延迟焦化过程是以渣油为原料、在高温500℃下进行深度热裂化反应的一种热加工过程。减压渣油在管式炉中加热,采用高的流速及高的热强度,使其在加热炉中短时间内达到焦化反应所需的温度,然后迅速进入焦炭塔,使焦化反应不在加热炉而是延迟到焦炭塔中进行,故称之为延迟焦化。其产物有气体、汽油、柴油、蜡油和焦炭。延迟焦化工艺具有原料适应性强、热转化率较高以及设备投资费用低等优点,是重油轻质化的主要途径。

1 高温硫腐蚀

延迟焦化的反应温度高达500℃左右,使炼油厂高温硫腐蚀最严重的装置。焦化装置发生高温硫腐蚀的部位有:大于240℃的原料油管线、换热器,加热炉对流段炉管、辐射段炉管,焦化分馏塔,焦炭塔顶部以及连接上述设备的管线等。其中加热炉管、分馏塔底部及集油箱高温硫腐蚀最严重。

2 高温氧化腐蚀

焦化加热炉辐射段炉管(多采用Cr9Mo)长期在高温下使用,表面形成一层氧化物保护膜(Fe2O3),但是一旦超温运行,形成的保护膜形式会发生,变化转化为氧化皮。

3 焦炭塔低频热疲劳破坏

低频热疲劳破坏是焦炭塔的主要破坏形式之一。美国石油学会(API)在分析焦炭塔因低频热疲劳导致鼓凸和穿透性裂纹的原因时指出:焦炭塔每隔40或48小时为一个生产周期,但塔内的物料由480℃左右冷却到环境温度的过程中,水自轴向流入塔内,造成塔体轴向产生温度梯度,从而产生热应力。当轴向的温度梯度大于5.6℃/25mm时,产生的热应力可大于塔体材料的屈服极限。焦炭塔环焊缝裂纹一般在裙座焊缝处和堵焦阀接管焊缝处发生。

4 H2S-HCN-NH3-H2O腐蚀

在焦化过程中,原料油中硫化物和氮化物均发生热分解,反应流出物中含有大量的硫化氢、氨和一定量的氢氰酸,因此在分馏塔顶系统和吸收稳定系统形成H2S-HCN-NH3-H2O腐蚀环境。一般情况下由于NH3的存在,排出污水的pH值较高(7以上),所以一般不会发生严重的均匀腐蚀减薄。

但是由于H2S和HCN的存在,在吸收稳定系统容易发生相关的应力腐蚀开裂,如氢鼓包(HB)、氢致开裂(HIC)、硫化物应力腐蚀开裂(SSC)等。尤其是环境中存在一定量的CN-时,应力腐蚀开裂更为严重。其腐蚀反应历程如下:

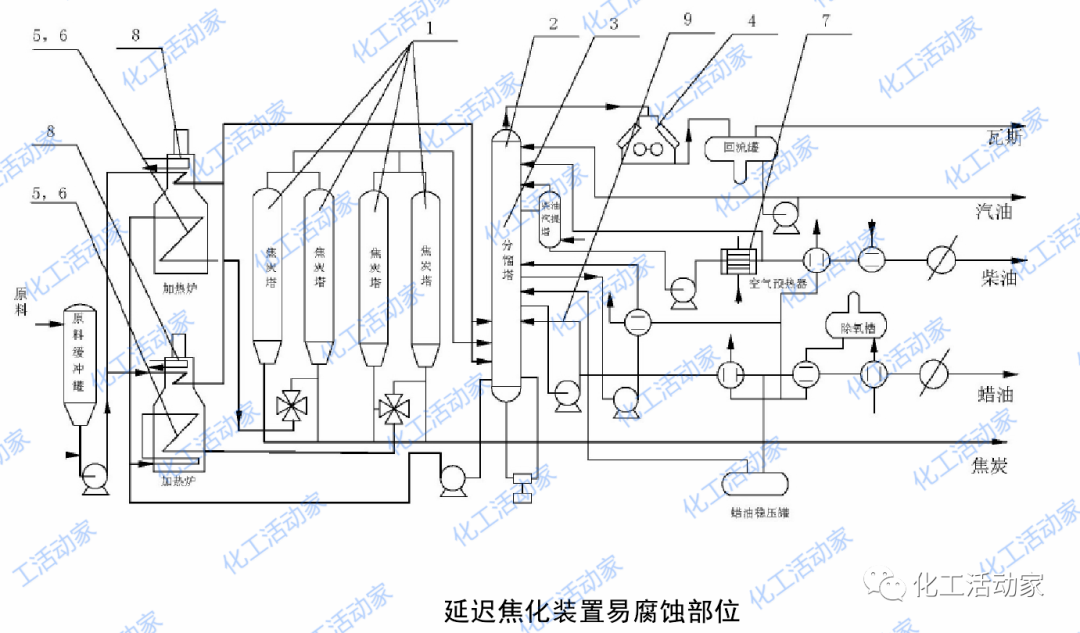

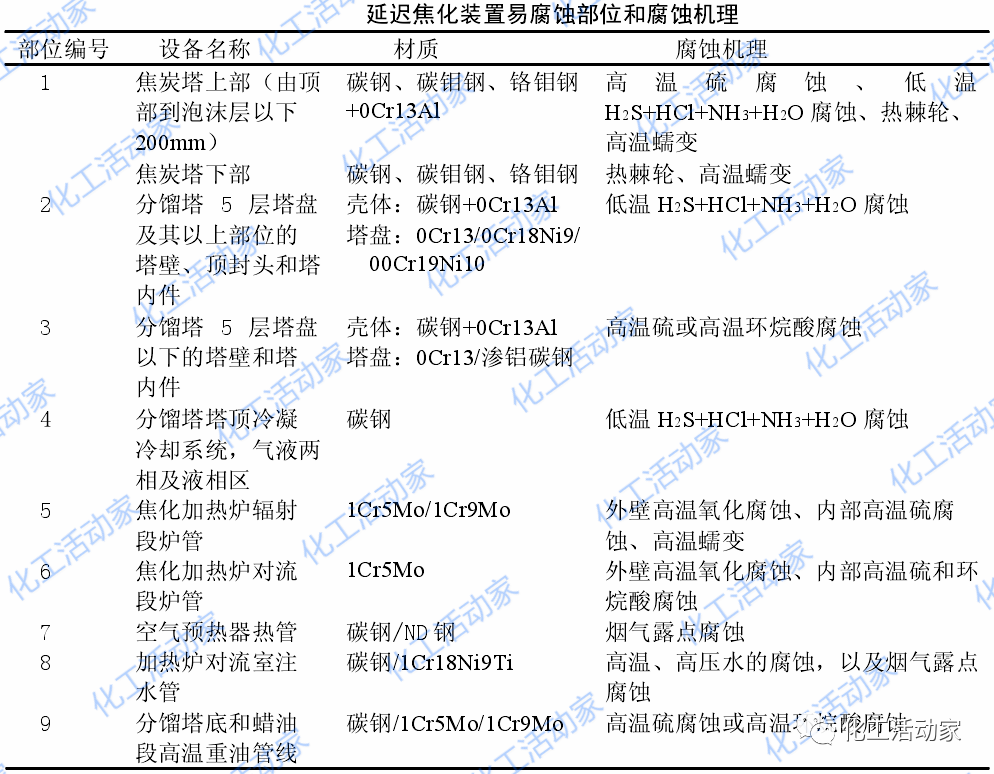

延迟焦化装置易腐蚀部位入下图:

易腐蚀部位和类型如下表:

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414