摘要:采用FEMFAT疲劳仿真软件,结合曲轴材料、表面加工工艺、应力循环特征等各方面因素,综合分析后得出曲轴的疲劳寿命及安全系数。应用曲轴疲劳试验机,通过升降法获取6对有效数据分析曲轴的疲劳极限和安全系数。对比仿真与台架试验计算数据及结果,找寻曲轴发生应力集中的部位,对仿真及试验结果进行安全系数评估,分析影响曲轴寿命的因素,最终得出2种试验方法所得试验结果均满足安全要求。

关键词:曲轴 疲劳 安全系数

1 疲劳研究方法

在工程机械零件的疲劳寿命预测及分析的研究中最为经典的方法是S-N、e-N疲劳裂纹扩展寿命法。通过高周疲劳分析法得到的材料S-N曲线,通常在试验中用一组标准试件,对其施加不同的应力幅,测出试件断裂时的循环数N,然后以应力σ纵坐标,N为横坐标,得出S-N曲线。

一条完整的S-N曲线,被划分为低循环疲劳段(LCF),宏观屈服,非线性段;高循环疲劳段(HCF),线性段,N=10E4~10E6;疲劳极限段(SF),N>10E7,这样三个疲劳阶段。

而对于S-N曲线进行修正时,主要需要考虑理论应力集中系数、尺寸系数、表面精度、加载方式4个方面的影响因素。

2 曲轴疲劳分析

2.1 参数设置

试验及仿真所用曲轴材料为42CrMo4,在FEMFAT软件中载入曲轴的应力分析结果并设置曲轴的材料属性,定义曲轴模型当前节点组的表面粗糙度,离散度和温度场,曲轴表面采用感应淬火加工工艺等重要参数。在影响参数设置界面,勾选应力梯度、渗碳、感应硬化和锻造选项。疲劳分析参数中选择耐久安全系数,定义全局参数,定义存活率,等效应力等。

2.2 曲轴疲劳分析结果

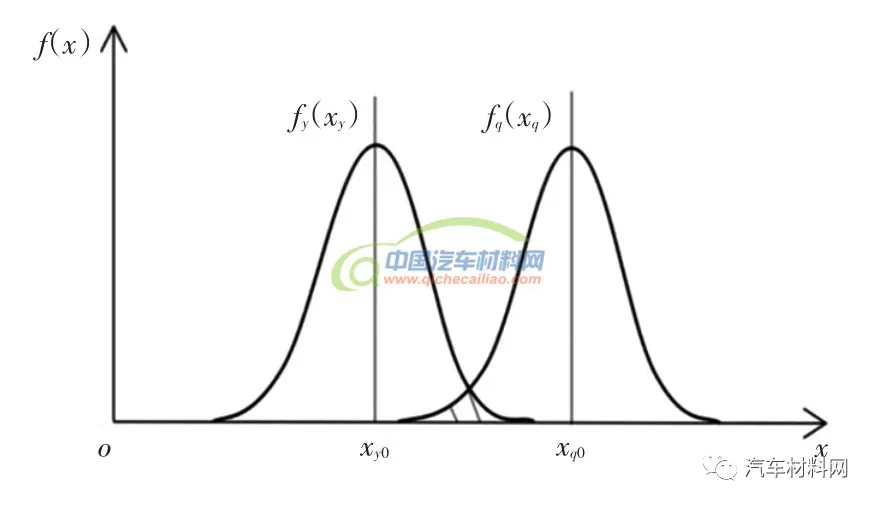

曲轴的强度很大程度上决定了发动机的使用寿命及其可靠性,因此对曲轴的安全可靠性提出了很高的要求。如图1所示,若设xq0是曲轴的理论设计强度。xy0是曲轴的理论工作应力,曲轴的安全系数为n=xq0/xq0>1,理论上不应该发生破坏。而实际工作应力和零件强度都呈现正态分布,因此存在一个概率曲线与强度概率曲线相重叠的区域,如果零件的强度和工作应力都落在这个区域,就会发生破坏。这个区域的大小,就是可靠性中零件发生破坏的概率。

图1 应力强度干涉模型

运用FEMFAT软件将曲轴动力学分析结果进行了疲劳计算,其中包含各节点疲劳安全系数、疲劳寿命、损伤结果以及破坏程度较大节点应力循环等,基于这些结果对曲轴进行全寿命评价。

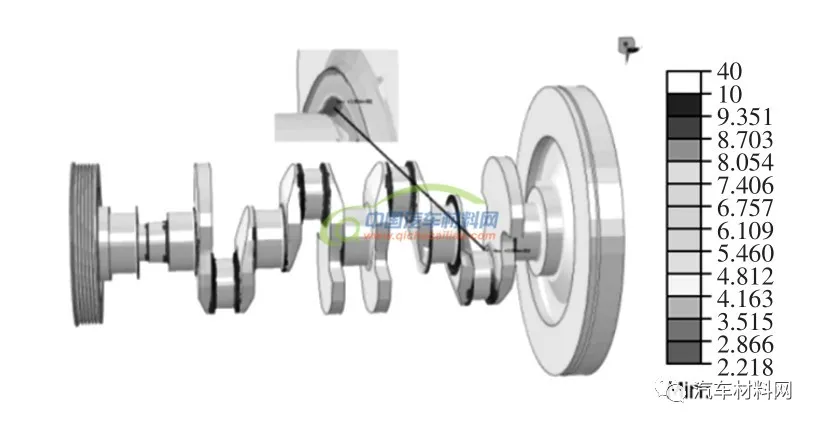

通过对曲轴材料、加工工艺等方面的参数设置后,分析得出曲轴的各部位的安全系数,如图2所示,为曲轴在额定转速下,曲轴的最小疲劳安全系数出现在第八曲柄臂主轴颈圆角处,在存活率为99.9%时,曲轴全工况下,与连杆所连接轴颈处的最小安全系数为2.218,查找许用安全系数为1.3~1.5,说明曲轴满足疲劳计算要求。

图2 最小安全系数

计算得出最小疲劳寿命为1.339 28E×1010个工作循环,所在节点为36 384。折合曲轴的运转时间约10年以上。而在现实生活中,汽车大多数情况下行驶时间不会超过10 h,且在行驶过程中车速也会随行驶路况发生快慢变化,因此这个运转时间一定程度上满足曲轴使用强度需要。

3 曲轴疲劳试验研究

3.1 疲劳试验机工作原理

依托仿真软件进行曲轴疲劳模拟试验,得出曲轴的最小疲劳寿命及安全系数。但与曲轴实际工况仍存在些许差距,一般可以通过台架试验,与仿真分析结果做以对比,以使试验结果更加可靠。

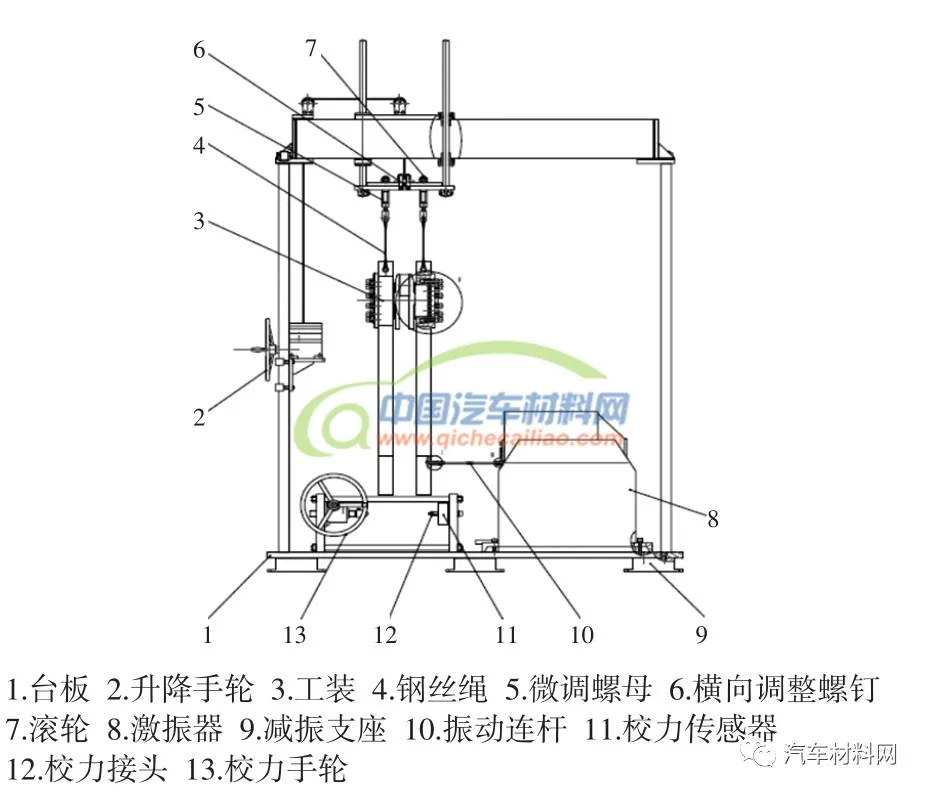

据统计,由于疲劳引起的汽车零部件损坏占比80%。ZQP-6000型曲轴疲劳试验机是由函数发生器发出指定频率和指定幅度的正弦波,驱动功率放大器使激振器产生振动波形,机械谐振系统随之产生振动,调整函数发生器发出的频率至系统的共振频率,即进入正常的工作状态。根据共振频率下降的情况测试并观察曲轴试件在拉、压或拉压、交变载荷下的疲劳特性。其试验结果用于曲轴优化设计、变更加工工艺、鉴定货源、产品质量抽检等。试验台结构如图3所示,表1为试验机主要技术指标。

图3 试验台结构图

表1 试验台主要技术参数

3.2 曲轴疲劳试验结果

通过曲轴疲劳试验,能够为曲轴的设计、结构优化等方面提供可靠的研究数据。对各种材料、加工工艺的曲轴进行多次反复试验,总结分析试验结果,这些结果能够为曲轴的结构优化、加工工艺以及表面粗糙度的调整等方面起到指导作用。

根据QC/T 637—2000《汽车发动机曲轴弯曲疲劳试验方法》,循环基数取107次,通过升降法测定曲轴的疲劳极限和安全系数。

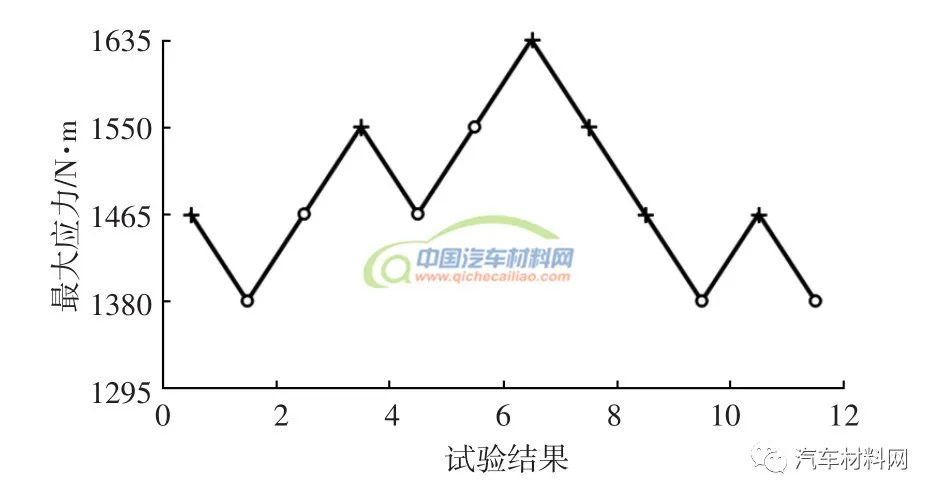

进行试验时,弯矩增量ΔM小于5%,试验在四到五级应力水平下进行。图4为试验结束后的结果升降,图中圆点代表试验结果越出,十字标记代表试验结构未达到循环基数,试件发生疲劳损伤,根据升降图取6对有效数据。

图4 结果升降

通过计算承载弯矩疲劳极限为M-1(50%)=1 479.17 N·m,标准差为Sn-1=58.07 N·m,变异系数Y=0.039,置信度为95%,相对误差≤5%时,试验结果满足零件加工精度要求,M-1(99.9%)=1 344.59 N·m。计算曲轴名义弯矩为M-1=787.73N·m,安全系数为n(99.9%)=1.707

将试验得出的安全系数与有限元仿真得出的安全系数做以比较,略低于FEMFAT疲劳分析结果,n>1.3~1.5,证明曲轴满足工作需求。

4 影响曲轴寿命的因素

导致曲轴失效的最常见形式是疲劳损坏。通过实验及仿真分析后可知,曲轴在正常工作条件下所能承受交变负荷的循环次数能够得到曲轴的疲劳寿命,疲劳寿命一般包括曲轴的裂纹萌生寿命和裂纹扩展寿命2个阶段。

曲轴所产生的裂纹一般出现在曲柄臂与连杆轴颈的过渡圆角处,这种裂纹是由于曲轴发生了扭转疲劳所引起的,一旦曲轴出现裂纹,随之而来的是裂纹快速发展成的界面断裂。而导致曲轴产生裂纹的原因,主要是由于曲轴的自身材料有缺陷,刚度强度未达到生产要求;或者在曲轴的设计阶段,曲轴主轴颈、连杆轴颈和曲柄臂等部位的尺寸及受力分析存在误差;甚至在加工过程中,由于加工工艺的不完善导致曲轴某部位出现严重的应力集中现象,以上这些都是在曲轴的设计及生产过程中导致其出现裂纹的几点原因。当曲轴被安装在发动机中时,在运行过程中,由于发动机爆缸导致曲轴受载过高,气缸内出现拉缸现象,导致曲轴连杆轴颈磨损严重,且受力不均,致使曲轴出现裂纹。而曲轴在工作过程中产生的不平衡振动导致曲轴受力不均的现象是无法避免的,甚至由此出现扭转共振现象而导致曲轴受到额外的扭转应力,进而产生了裂纹。

曲轴自身所受应力值在远低于曲轴材料抗拉强度的情况下也会发生疲劳破坏,而且疲劳破坏在零件断裂前基本上是没有征兆的,会发生突然断裂,这是一种极具危险的失效形式。

5 结束语

利用FEMFAT软件计算,分析曲轴在额定转速下,曲轴的主轴颈和连杆轴颈上最小安全系数为2.218,查找许用安全系数为1.3~1.5,说明曲轴满足疲劳计算要求。

依据QC/T 637—2000,曲轴疲劳试验所得曲轴部件安全系数为1.707满足设计需要。

仿真分析方法日趋成熟,但其结果与实际台架实验仍存有一定差距,本文通过对比仿真分析结果及台架试验结果,证明仿真分析能够快速的分析出试件的疲劳结果,与实际台架实验结果具有较好的一致性,都满足设计与工作所需条件。仿真及试验结果也可作为零件突发断裂时,快速分析原因及优化设计的重要手段,若需要更为精确的分析结果,还需通过台架试验做以对比分析。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414