金相分析是金属材料试验研究的重要手段之一,采用定量金相学原理,由二维金相试样磨面或薄膜的金相显微组织的测量和计算来确定合金组织的三维空间形貌,从而建立合金成分、组织和性能间的定量关系。将计算机应用于图像处理,具有精度高、速度快等优点,可以大大提高工作效率。

计算机定量金相分析正逐渐成为人们分析研究各种材料,建立材料的显微组织与各种性能间定量关系,研究材料组织转变动力学等的有力工具。采用计算机图像分析系统可以很方便地测出特征物的面积百分数、平均尺寸、平均间距、长宽比等各种参数,然后根据这些参数来确定特征物的三维空间形态、数量、大小及分布,并与材料的机械性能建立内在联系,为更科学地评价材料、合理地使用材料提供可靠的数据。

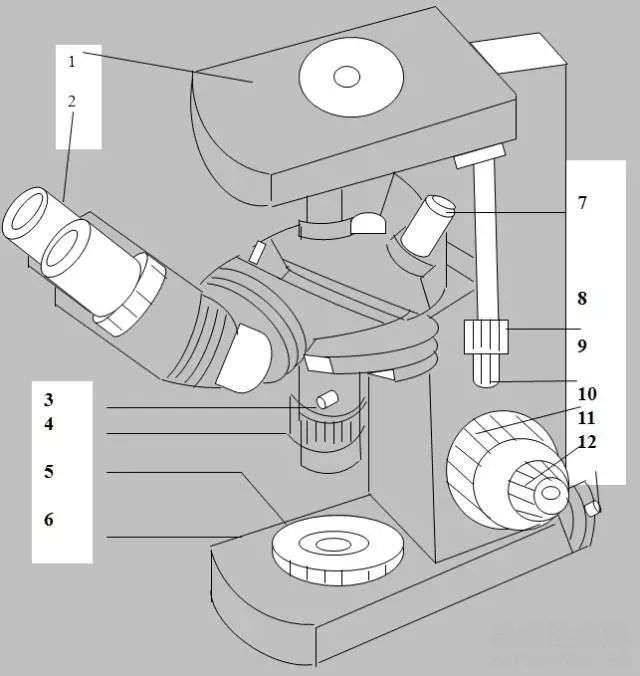

一、金相显微镜的基本构造

金相显微镜最常见的有台式、立式和卧式三大类。金相显微镜通常由光学系统、照明系统和机械系统三大部分组成。现以立式金相显微镜为例加以说明。

1.载物台 2.双目镜 3.调节螺钉 4.视场光栏圈 5—孔径光栏圈 6.底座 7.物镜 8.纵动手轮 9.横动手轮 10.粗调焦手轮 11.微调焦手轮 12.偏心螺钉

金相显微镜的基本操作步骤:

(1)根据放大倍数选用所需的物镜和目镜,分别安装在物镜和目镜筒内,并使转换器转至固定位置(由定位器定位)。

(2)转动载物台,使物镜位于载物台中心孔的中央,然后把金相试样的 观察面朝下倒置在载物台上。

(3)将显微镜的电源插头插在变压器上,通过低压(6~8V)变压器接 通电源。

(4)转动粗调手轮,使载物台渐渐上升以调节焦距,当视场亮度增强时 再改用微调手轮进行调节,直至物象调整到最清晰程度为止。

(5)适当调节孔径光栏和视场光栏,以获得最佳质量的物象。

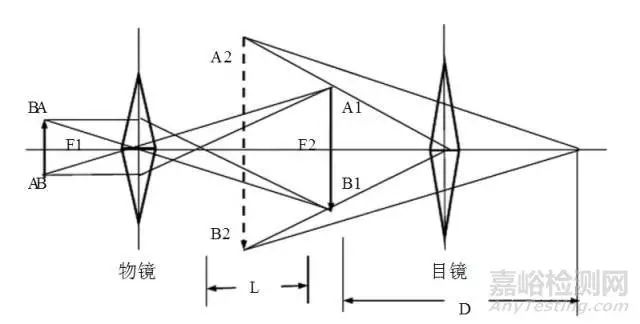

二、光学显微镜的放大成像原理

显微镜的成像放大部分主要由物镜和目镜组成。通过物镜和目镜的两次放大,就能将物体放大到较高的倍数,下图为显微镜的放大光学原理图。物体AB置于物镜前,离其焦点略远处,物体的反射光线穿过物镜折射后,得到了一个放大的实象A1B1,若此象处于目镜的焦距之内,通过目镜观察到的图象是目镜放大了的虚象A2B2。

三、金相试样的制备方法

为了在金相显微镜下正确有效地观察到内部显微组织,就需制备能用于微观检验的样品――金相试样,也可称之为磨片。金相试样制备的主要程序为:取样—嵌样(对于小样品)—磨光—抛光一浸蚀等。

(1)取样原则

手工用金相显微镜对金属的一小部分进行金相研究,其成功与否,可以说首先取决所取试样有无代表性。在一般情况下,研究金属及合金显微组织的金相试样应从材料或零件在使用中最重要的部位截取;或是偏析、夹杂等缺陷最严重的部位截取。在分析失效原因时,则应在失效的地方与完整的部位分别截取试样,以探究其失效的原因。对于生长较长裂纹的部件,则应在裂纹发源处、扩展处、裂纹尾部分别取样,以分析裂纹产生的原因。研究热处理后的零件时,因组织较均匀,可任选一断面试样。若研究氧化、脱碳、表面处理(如渗碳)的情况,则应在横断面上观察。有些零部件的“重要部位”的选择要通过对具体服役条件的分析才能确定。

(2)试样截取

手工无论采取何种截取方法截取试样,都必须保证不使试样观察面的金相组织发生变化。金相试样较理想的形状是圆柱形和正方柱体。

(3)镶嵌

手工当试样尺寸过小、形状特殊(如金属碎片、丝材、薄片、细管、钢皮等)不易握持,或要保护试样边缘(如表面处理的检验、表面缺陷的检验等)则要对试样进行夹持或镶嵌。

(4)磨光

手工磨光的目的是要能得到一个平整的磨面,这种磨面上还留有极细的磨痕,这将在以后的抛光过程中消除。磨光工序又可分为粗磨和细磨两步。

(5)抛光

手工抛光的目的是除去金相试样磨面上由细磨留下的磨痕,成为平整无疵的镜面。常见的抛光方法有机械抛光、电解抛光及化学抛光等。

(6)显示

手工为了把磨面的变形层除去,同时还要把各个不同的组成相显著地区分开来,得到有关显微组织的信息,就要进行显微组织的显示工作。常用的金相组织显示方法主要为化学方法主要是浸蚀方法,包括化学浸蚀,电化学浸蚀及氧化法,是利用化学试剂的溶液借化学或电化学作用显示金属的组织。

四、金相分析方法的应用

(1)焊接金相检验;

(2)铸铁金相检验;

(3)热处理质量检验;

(4)各种金属制品及原材料显微组织检验及评定;

(5)铸铁、铸钢、有色金属、原材低倍缺陷检验;

(6)金属硬度(HV、HRC、HB、HL)测定、晶粒度评级;

(7)非金属夹杂物含量测定;

(8)脱碳层/渗碳硬化层深度测定等。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62313558-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414