金属丝电弧定向能量沉积(DED)-通常称为金属丝电弧增材制造(WAAM)是一种新兴的制造技术,它将传统电弧焊接的概念转变为自动化制造方法,并能够设计和加工具有三维几何形状的大型部件。虽然许多不同的焊接技术,如气体金属极电弧焊(GMAW)和等离子弧焊(PAW),原则上可以实现自动化,但由于钨电极和基底之间的稳定电弧,将钨极气体保护焊(GTAW)转换为WAAM工艺,可以减少飞溅,实现金属转移。在加工过程中,焊枪的计算机辅助移动允许以1–10 kg/h的速度逐层沉积焊道,从而实现替代添加剂制造(AM)方法无法实现的生产能力和能力。尽管传统GTAW的基本原理适用于WAAM工艺,但与该AM技术相关的重复热循环导致的热传递梯度导致凝固特性和微观结构演变,与使用传统焊接工艺处理的材料明显不同。传统多道焊的工艺可以被描述为与使用WAAM技术处理材料类似,然而,WAAM中没有基材导致制造过程中的热传递主要通过先前沉积的层和基底发生。多线进给系统的引入为WAAM材料的设计和加工提供了独特的机会。控制单个金属丝的进给速率的能力不仅能够使用市售的标准金属丝对具有广泛化学成分的材料进行原位合金化,而且能够处理在整个材料中表现出渐变或图案状成分变化的成分梯度材料(CGM)。两种设计策略都可用于加工具有特定位置化学性质和微观结构和机械性能的独特组合的材料。然而,CGM需要在局部和宏观长度尺度上进行表征,特别是在强度和抗断裂性方面,这是用于结构应用的关键特性。虽然通过激光金属沉积(LMD)和激光粉末床融合(LPBF)等其他AM技术制造CGM是可行的,但WAAM工艺具有较高的沉积速率等优点,并能够在单层内改变成分。

高强度与重量比、优异的耐腐蚀性和良好的焊接性等性能组合使许多铝合金成为汽车、航空航天和国防工业中的主要材料。此外,这些行业通常需要从AM技术的设计自由中受益的三维几何结构。尽管近年来已经使用WAAM成功地加工了各种系列的铝合金,例如Al-Cu(2xxx系列)、Al-Si(4xxx系列),在凝固过程中,铝氧化物的容易形成以及合金元素与污染物(例如碳氢化合物或水分)的相互作用使得制造无气孔、杂质和裂纹的部件具有挑战性。此外,由于电弧产生的高温,熔池表面的峰值温度可能超过沸点,因此蒸汽压力可能高于大气压,从而增加了处理铝合金的复杂性。例如,4xxx系列的合金——它们在全球80%以上的铝制品中使用——可能存在缩孔(由不同元素和相的热膨胀系数不同导致)和凝固裂纹形式的缺陷。然而,Langelandsvik等人最近的工作表明,WAAM AlSi12可加工至<1%的孔隙率,这与传统的加工工艺(如砂和钢模铸造)相当。重要的是,与铸造材料相比,由于WAAM Al-Si合金加工过程中的高冷却速率而形成的精细微观结构通常会导致优异的机械性能。虽然强度倾向于各向同性,但与正交(水平)试样相比,平行(垂直)于构建方向测试的试样的延性通常降低约20-35%。在含有较少Si的Al合金中,这种差异明显较小,这表明除了工艺参数外,用于加工的Si的量可能影响各向异性。虽然多线原位合金化成功地用于处理AlSi7Mg和AlSi12馈线(使用双线冷金属转移(CMT)系统)并制造化学均匀的AlSi10Mg合金,但据作者所知,它尚未用于制造CGM。

在此,新南威尔士大学Bernd Gludovatz团队首次使用双进料GTAW系统加工WAAM梯度Al-Si合金,从而证明了利用这种添加剂制造技术加工大型Al-Si组件的可行性,并对其成分进行了特定位置的修改。我们使用市售的馈线,可以处理位于Al-Si相图亚共晶区域内的材料。迄今为止,尚未研究变形和破坏特征,特别是Si浓度对WAAM加工材料微观结构形成和机械性能的影响。因此,我们沿着材料的构建高度表征了微观和介观结构特征,并评估了在两个正交方向(平行于构建方向和垂直于构建方向)上,强度和抗断裂性方面的机械性能如何随着Si浓度的变化而变化。我们的研究结果表明,增加Si浓度会影响强度和延性,但对成分梯度Al-Si合金的断裂抗力影响有限。此外,与延性相比,WAAM生产的CGM的断裂韧性相对各向同性,并且始终高于铸造材料。这使得WAAM处理的Al-Si合金能够用于需要特定位置机械性能的各种应用。相关成果以题“Strength and fracture resistance of in-situ alloyed compositionally-graded Al-Si processed by dual-wire arc directed energy deposition”发表在增材制造顶刊Additive Manufacturing上。

链接:https://www.sciencedirect.com/science/article/abs/pii/S2214860422006807

图1.(a)双馈电线GTAW系统;(b)最终的Al-Si梯度材料;(c)使用WAAM的成分分级铝硅合金制造示意图(红色虚线表示焊枪的摆动);(d)拉伸和C(T)样品相对于构建方向的取向参考。

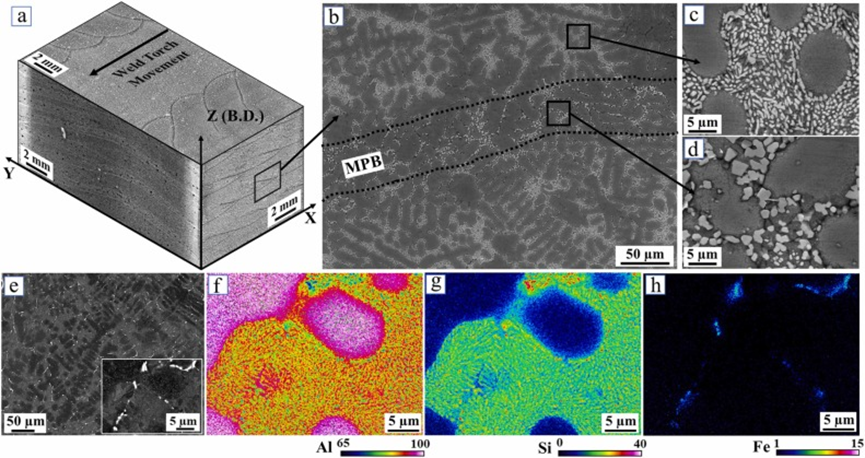

图2.(a)WAAM Al-Si材料的介观结构的3D视图;(b)熔池边界附近的SE-SEM图像;显示Si颗粒(c)来自熔池区域和(d)在熔池边界内的放大SE-SEM图像;(e)BSE-SEM图像显示元素对比度;(f–g)(e)插图所示扫描区域的EDS元素映射。

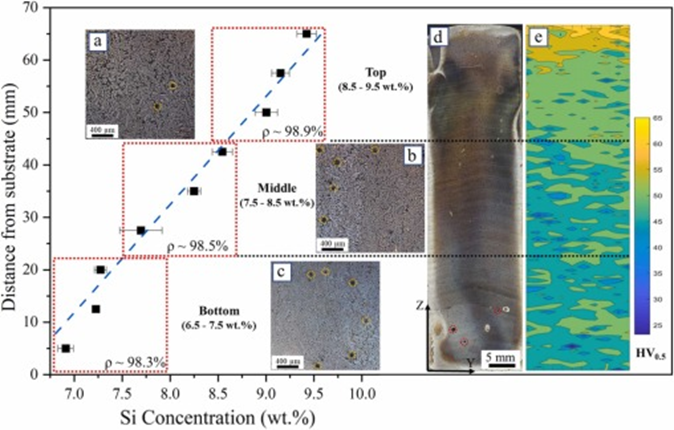

图3.沿构建方向从光学发射光谱获得的化学分析,理论化学浓度用虚线表示;Si浓度读数在距离衬底约12毫米(±0.0215 wt%)处的小误差使该位置的误差条无法与符号区分开来。插图(a–c)显示了相应区域的微观结构和孔隙率(黄色圆圈)。图中所示的相对密度是用阿基米德原理测量的。(d) 显示了在ZY平面中获得的光学显微照片,并且(e)显示了沿着构建方向的相应硬度图。

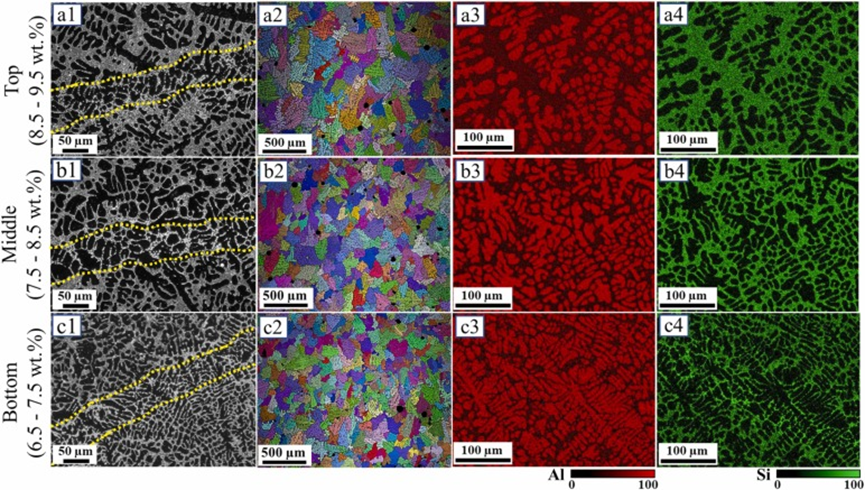

图4.取自(a1–4)顶部、(b1–4)中部和(c1–4)底部区域的Al和Si的OM、EBSD和EDS图。(红色和绿色分别表示Al和Si)。

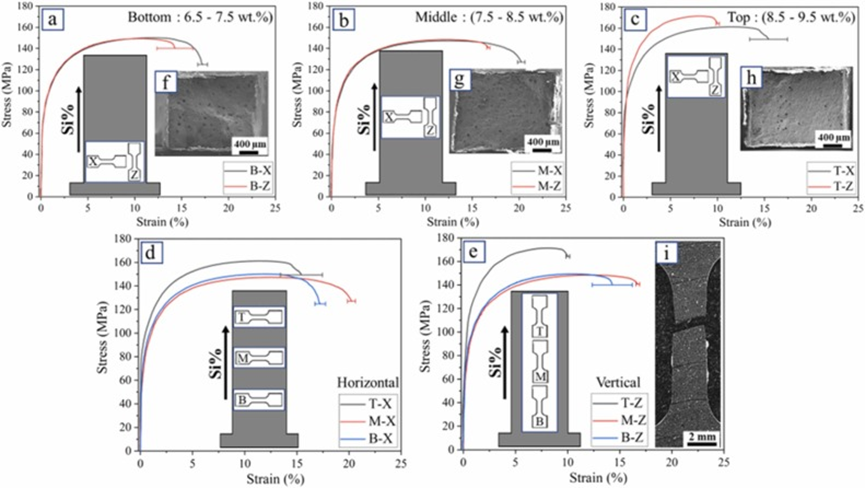

图5.从(a)底部、(b)中部和(c)顶部区域水平(X)和垂直(Z)测试的样品的拉伸应力-应变曲线。还显示了:在(d)水平和(e)垂直方向上测试时三个区域的比较;从(f)底部、(g)中部和(h)顶部区域垂直测试样品的断裂表面;以及(i)来自从顶部区域测试的样品的OM图像,显示了在垂直测试样品中主要沿着熔池边界发生的失效。

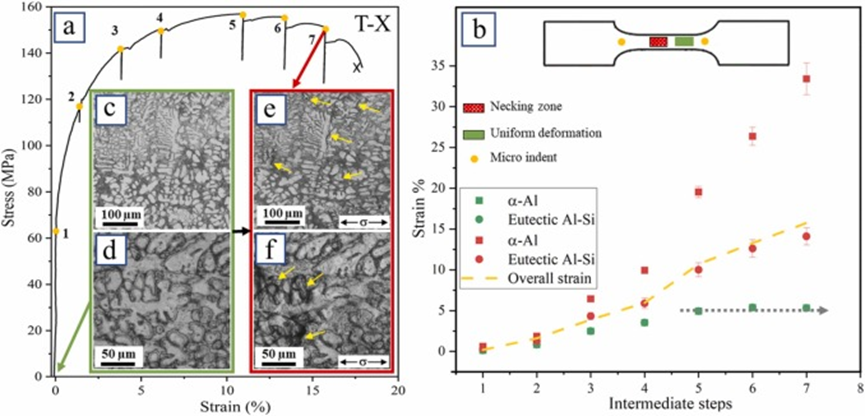

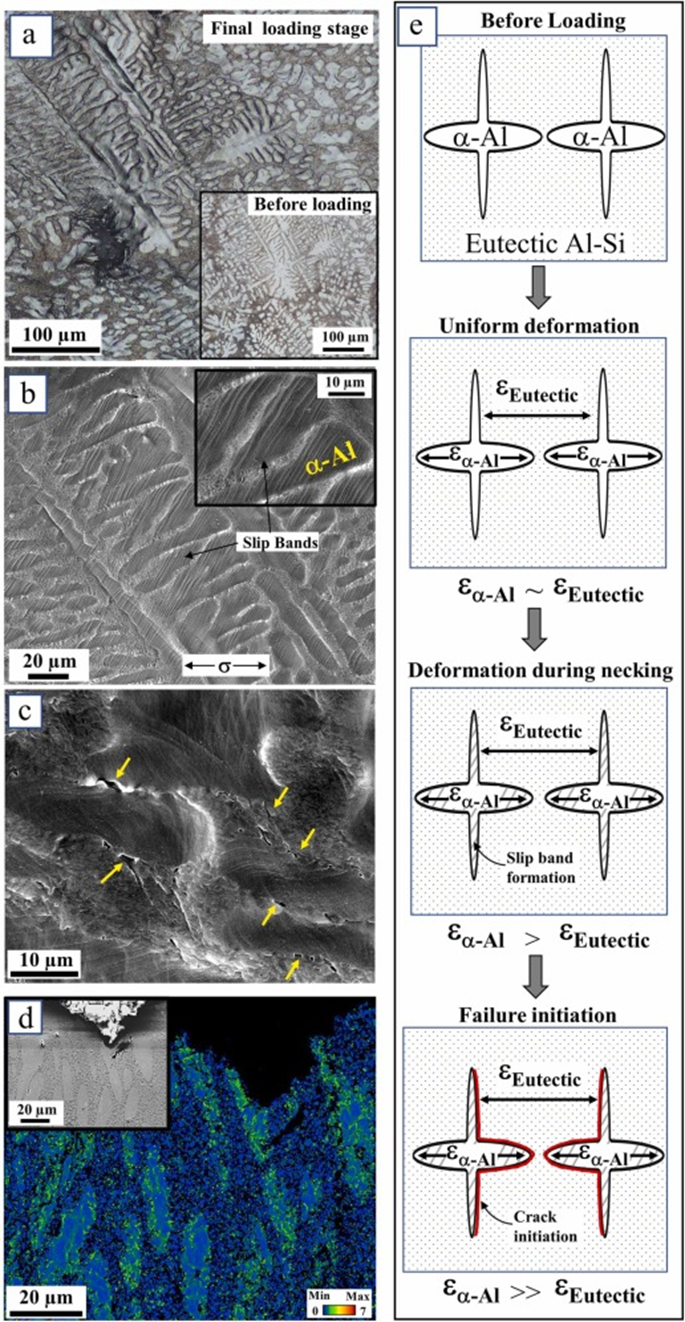

图6.(a)从现场拉伸试验中获得的代表性应力-应变曲线,该试验对取自建筑顶部区域的水平样品进行了中间阶跃加载。(b)与整体应变相比,α-Al和共晶Al-Si区域在两个不同位置的局部应变。在加载的(c,d)之前和最后阶段(e,f)拍摄的颈缩区域的光学显微结构图像。

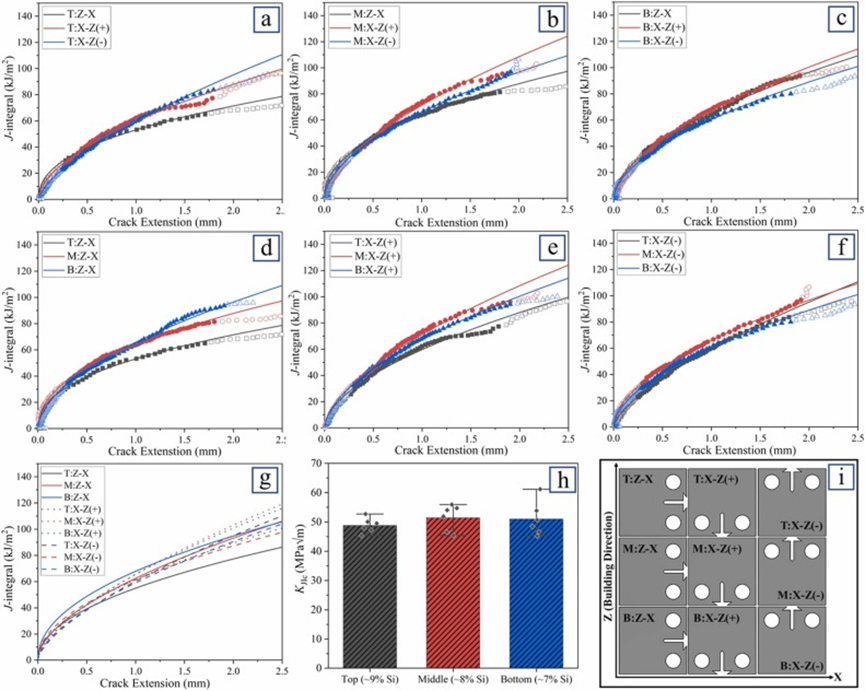

图7.Al-Si梯度结构材料不同区域的裂纹扩展阻力曲线(R曲线)。关于(a)顶部、(b)中部和(c)底部区域的C(T)样本的不同取向的R曲线比较。关于不同Si浓度的R曲线比较(d),裂纹生长垂直于构建方向。(g)不同区域的组合平均R曲线。(h)KJIc值相对于Si浓度。(i)试样位置和裂纹扩展方向示意图。

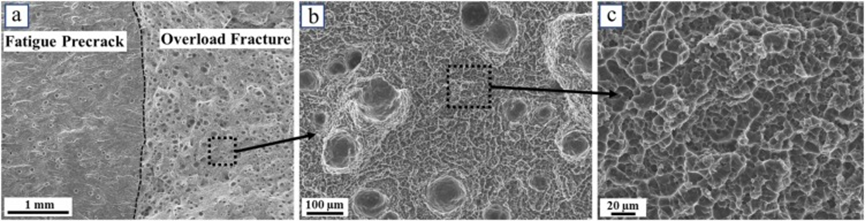

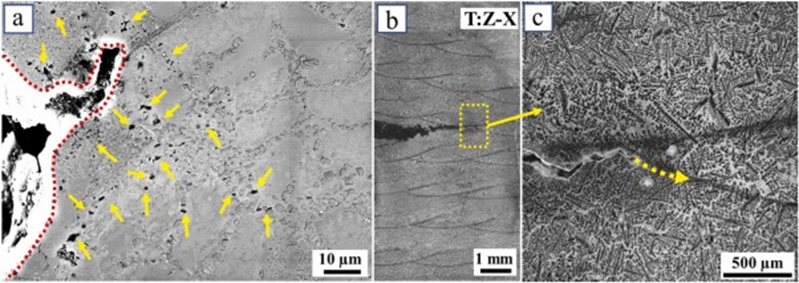

图8.(a)显示从疲劳预裂纹区到过载失效区断裂特征变化的显微图。(b,c)过载断裂表面的放大SE-SEM图像。

图9.沿B、M和T区域的(a–c)熔池边界和(d–f)熔池内部共晶Si的尺寸比较。

图10.(a)原位拉伸试验最后阶段获得的显示颈缩区域塑性变形的光学显微结构图像。(b,c)显示滑移带和裂纹萌生的高分辨率SE-SEM图像。黄色箭头表示沿两相界面的裂纹。(d)KAM图显示了α-Al和共晶Al-Si边界附近的位错停滞。(e)变形机制示意图。

图11.(a)SE-SEM图像显示了裂纹尖端之前的微裂纹形成。红色虚线表示裂纹尖端的轮廓,黄色箭头表示微裂纹。(b,c)OM图像显示了来自T区域的ZX样品的裂纹路径分析。

双丝电弧增材制造(WAAM)用于Al-Si的原位合金化,其化学成分沿构建高度梯度分布。研究了改变Si浓度对微观和细观结构以及硬度、拉伸应力应变响应和裂纹扩展阻力曲线(R曲线)行为方面的力学性能的影响。根据此研究的结果,可以得出以下结论:

1.使用具有AlSi5和AlSi12导线的双WAAM系统,得到具有以下梯度化学成分的Al-Si合金∼ 6.5–9.5 % Si浓度。整个构建方向上的化学分析表明,所获得的组合物与理论浓度分布计算非常一致,从而确认原料的适当混合和工艺的可行性。

2.微观和细观结构分析表明,α-Al枝晶和共晶Al-Si的体积分数受Si浓度的控制,Si含量的增加导致形成更宽的枝晶结构,共晶相的体积分数更大。

3.两个正交方向的拉伸应力应变测试显示强度随Si浓度增加而增加,而无论Si浓度如何,与水平测试方向相比,沿构建方向测试的样品显示出较低的破坏应变。强度和延性的各向异性随着Si浓度的增加而增加。

4.原位拉伸试验表明,塑性变形时,由于α-Al枝晶和共晶Al-Si的局部应变变形能力不匹配,沿α-Al树枝晶和共晶体Al-Si的界面以微裂纹的形式开始破坏。

5.断裂韧性结果在48–51 MPa√m范围内,并且对Si浓度和测试取向的影响很小。这与Si颗粒在其界面处的脱粘引起的裂纹萌生以及主要控制裂纹扩展的相应微裂纹有关。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414