长寿命、高可靠是重大工程装备的重要指标,特别是以先进航空发动机和高铁车轴为代表的关键部件,服役寿命内承受超过107甚至1010周次的循环载荷作用,进入了超高周疲劳(即107周次以上的疲劳)研究范畴,这颠覆了传统基于疲劳极限(对应107周次)的疲劳强度与寿命设计理念,成为近年来疲劳研究的前沿和热点。因此,研究揭示超高周疲劳的微观机理和规律等科学问题,建立疲劳寿命与疲劳强度的准确预测模型,具重要的科学意义和工程应用价值。

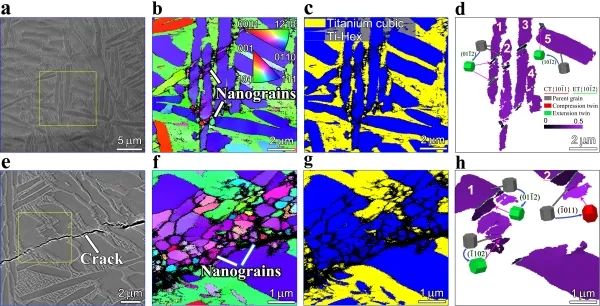

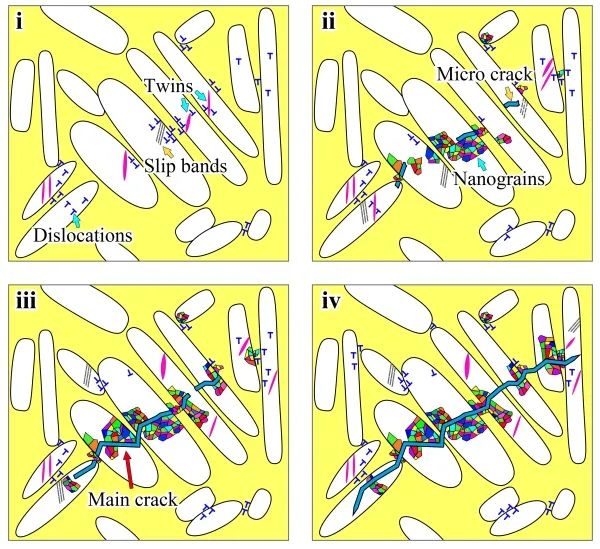

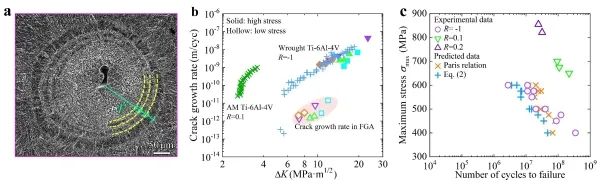

中国科学院力学研究所非线性力学国家重点实验室微结构计算力学课题组以航空发动机用TC17钛合金和增材TC4钛合金为研究对象,揭示疲劳载荷过程中形成的形变孪晶和纳米晶是钛合金超高周疲劳裂纹萌生和演化的重要因素(图1),提出钛合金超高周疲劳裂纹萌生和初始扩展机理(图2);研究通过变幅加载设计,测得超高周疲劳裂纹萌生和初始扩展区域的等效裂纹扩展速率在10-13~10-11 m/cyc量级(图3a和3b),进而对超高周疲劳寿命进行预测,预测结果与实验结果吻合(图3c)。

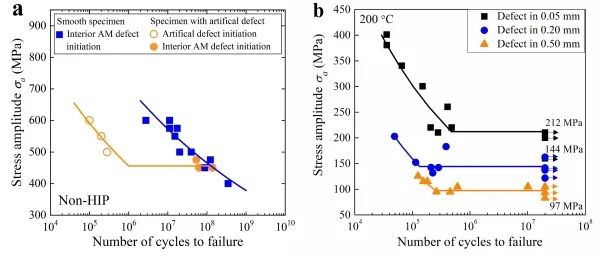

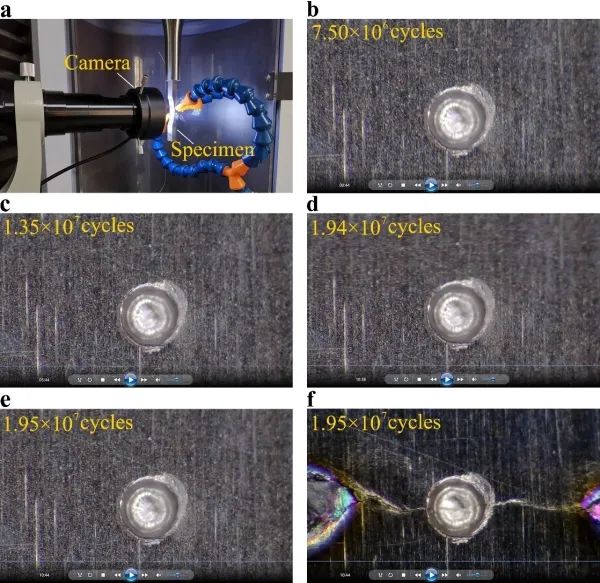

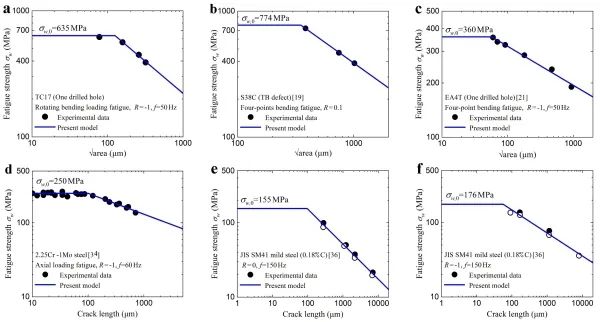

研究发现,材料缺陷不仅会显著降低钛合金的疲劳性能,而且缺陷对高周及超高周疲劳行为的影响与缺陷的引入形式密切有关。对于材料内部缺陷,高周和超高周疲劳S–N曲线呈现连续下降特征,而表面人工缺陷试样S–N曲线具平台区特征(图4)。原位显微镜、扫描电子显微镜和透射电子显微镜观测表明,与内部缺陷诱导的超高周疲劳失效不同,表面人工缺陷诱导的超高周疲劳未呈现缓慢的、随纳米晶粒形成的裂纹萌生和初始扩展过程,一旦裂纹萌生,裂纹将快速增长,试样在很少周次内失效(图5)。科研人员认为这种失效是疲劳载荷与时间相关过程(如水气影响、氢的作用等)的协同作用所致。研究进一步提出试样几何形状及表面缺陷对钛合金高周和超高周疲劳强度的影响模型。该模型不但可用于关联缺陷对钛合金疲劳强度的影响(图6a),而且有效用于文献中缺陷(包括裂纹)对一些金属材料高周疲劳强度的影响(图6b-6f)。

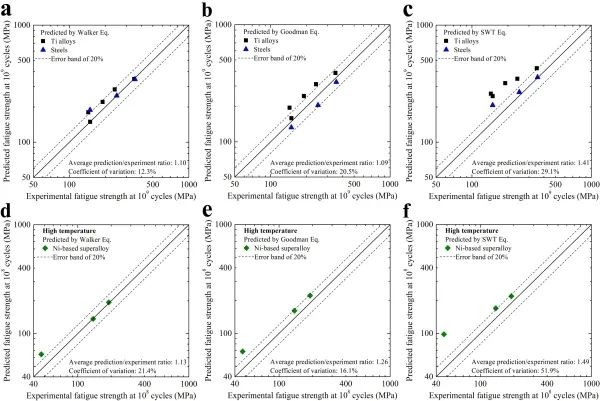

科研团队对几种常用的应力比对高周疲劳强度影响模型在超高周疲劳范畴的预测 能力进行了对比研究。多种材料实验数据表明,Walker公式σα,R=σα,-1[(1–R)/2]γ相比Goodman公式σa,R=σα,-1[1–(σm/σb)]及Smith-Watson-Topper公式σa,R=σα,-1 [(1–R)/2]1/2,更好地预测应力比对超高周疲劳强度的影响(图7),其中σα,R和σα,-1分别是应力比R和–1下的疲劳强度,σm和σb是平均应力和拉伸强度,γ是材料参数。

研究工作得到国家自然科学基金基础科学中心“非线性力学的多尺度问题研究”项目、国家自然科学基金重大研究计划“航空发动机高温材料/先进制造及故障诊断科学基础”培育项目等的支持。部分研究成果与北交大等合作完成,主要研究成果发表在Int. J. Fatigue 2023, 166: 107299;2023, 167: 107331; 2022, 160: 106862;Eng. Fract. Mech. 2022, 259: 108136;2022, 272: 108721;2022, 276: 108940;J. Mater. Sci. Technol. 2022, 122: 128-140;Theor. Appl. Fract. Mech. 2022, 119: 103380。

图1.TC17钛合金扫描电子显微镜和电子背散射衍射观测结果(σα=588 MPa, R=–1, Nf=1.4×10^8 cyc)。(a)试样局部区域扫描电子显微镜图像,(b-d)分别是图a中方框区域的反极图、相图以及母体晶粒和孪晶变体基面的施密特因子,(e)微裂纹附近扫描电子显微镜图像,(f-h)分别是图e中方框区域的反极图、相图以及母体晶粒和孪晶变体基面的施密特因子,加载方向沿着纸面向上和向下。

图2.钛合金超高周疲劳裂纹萌生和初始扩展机理示意图。(i)疲劳载荷过程中位错塞积引起的局部高应力诱导孪晶、滑移或微裂纹的形成。(ii)孪晶系统或位错之间的相互作用导致位错胞或位错墙的形成,进而形成微尺度滑移带和亚微米晶粒,最终形成纳米晶粒;然后,微裂纹沿着纳米晶粒-粗晶粒界面或在纳米晶粒区域内形成。此过程中,由于微结构不均匀或变形不协调,微裂纹的形成也可以与晶粒细化无关,即微裂纹形成于α相团簇、较大的α相或α-β界面。(iii)微裂纹增长或联接,并在疲劳载荷过程中进一步诱导晶粒细化或微裂纹的形成。(iv)过程(iii)继续,直到裂纹萌生和初始扩展阶段结束。

图3.增材TC4钛合金超高周疲劳裂纹萌生和初始扩展速率与寿命预测。(a)变幅加载下SEM照片(σα,H=600 MPa, σα,L=400 MPa, R=–1, σα,L下累积1.6×10^8周次),(b)裂纹萌生和初始扩展区域(Fine Granular Area, FGA)内等效裂纹扩展速率与文献中裂纹扩展速率的比较,(c)不同应力比下S–N数据以及R=–1下疲劳寿命预测结果与实验结果的比较。

图4.缺陷引入形式和缺陷尺寸对疲劳性能的影响。(a)缺陷引入形式对增材TC4疲劳性能影响,(b)人工表面缺陷对TC17钛合金疲劳性能影响,实线表示双对数坐标下线性拟合得到的中值S–N曲线。

图5.含表面人工缺陷TC17钛合金超高周疲劳原位显微镜观测(σα=368 MPa, R=–1, Nf=1.95×10^7),加载方向沿着纸面向上和向下。

图6.缺陷对高周和超高周疲劳强度影响的模型结果与实验结果比较。

图7.实验结果与不同模型预测结果的比较。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414