近几十年来,镁合金制造的零件因其低密度、高比强度和刚度的理想组合而引起了相当大的关注。镁合金板作为均质结构材料由于其较差的可加工性而受到限制。据报道,通过引入一层或多层铝来形成铝/镁(多)层复合材料,可以显着提高镁层的可加工性。目前,爆炸焊接(EXW)是制造由铝和镁合金板的最佳方法之一。现有报道中关于铝和镁合金EXW过程中形成金属间化合物的报道极为稀少,只有少数论文涉及两层或三层复合材料的接头起源,所得结果存在一定争论。尽管已有研究成功制备出多层复合材料,但很少有人关注该工艺在考虑Al和Mg基金属成分方面的特殊性。尚不清楚EXW参数如何影响板的宏观/微观结构,即复合材料界面的波浪/平坦特征、结合层内部微观结构和化学成分;界面结构的变化是否会影响进一步热处理操作期间扩散过程的动力学也不明确。

波兰科学院的一项最新研究探讨了单次EXW制备多层AZ31和AA1050复合材料的显着特征,确定层状复合材料结合质量和均匀性的影响因素,通过退火促进金属间化合物层的形成。相关论文以题为“Effect of impact loading and heat treatment on microstructure and properties of multi-layered AZ31/AA1050 plates fabricated by single-shot explosive welding”发表在Materials & Design。

论文链接: https://doi.org/10.1016/j.matdes.2022.110411

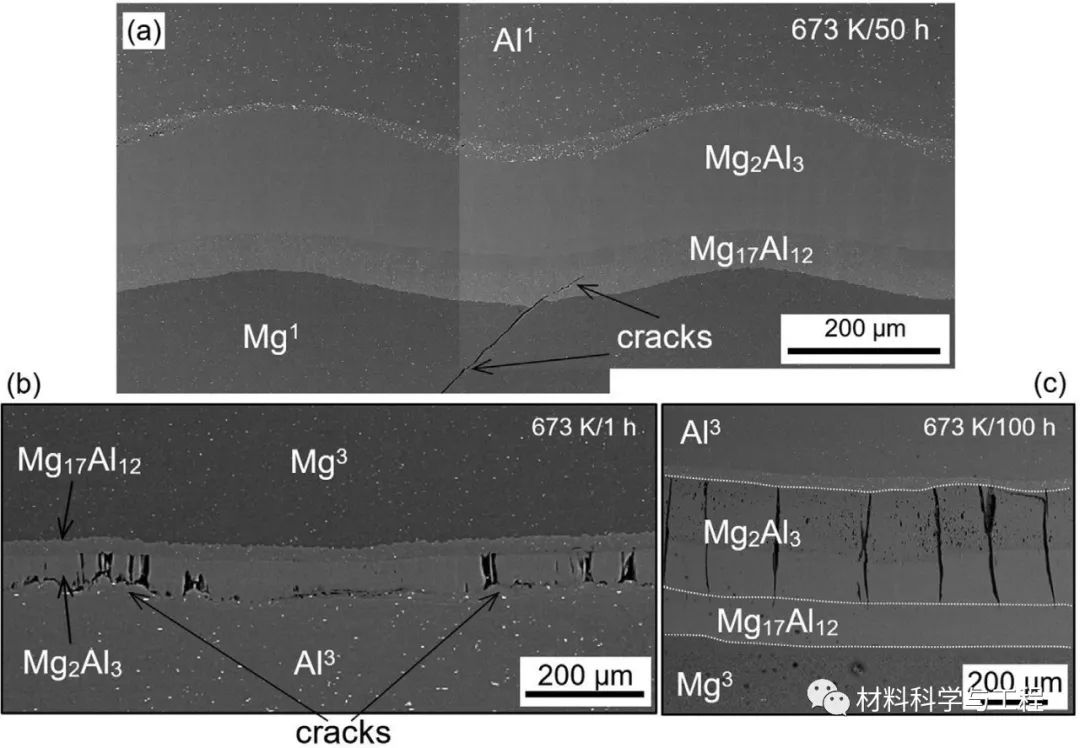

研究发现,在所施加的爆速下只有第一个界面呈波浪状,而其他界面是半平坦或平坦的。在所有界面附近,局部熔化和快速凝固形成了由各种化学成分和结构的相组成反应区域。在反应区域中发现两种平衡相(γ-Mg17Al12和β-Mg2Al3),大部分凝固的熔体由非平衡相组成,呈现出无定形或超细晶粒结构。构成反应区域的相显微硬度在358-419 ?HV范围内,约是Al的8倍和Mg的5倍。母板的界面层经历了严重的塑性变形,导致晶粒细化。多层复合材料的后续热处理诱导了高硬度γ-Mg17Al12和β-Mg2Al3层的快速形核和生长。在预先存在的反应区域内,具有各种化学成分的区域系统地转变为β-Mg2Al3相。结合区域作为β-Mg2Al3相形核中心,加速了加热过程中Mg和Al之间的反应。

图1 Mg(AZ31)/Al(AA1050)多层复合材料横截面的SEM图

图2 界面层的SEM/BSE图

图3 截面的SEM/BSE图和成分分析

图4 扩散层中裂纹形成的SEM/BSE图

图5 界面附近形成扩散亚层的微观结构和化学成分分析

在退火过程中施加3 MPa的压力能够有效避免加热过程中结合层分离,但无法防止β-Mg2Al3相中线性裂纹的形成,这显着降低了复合材料的可成形性。在试验期间,观察到结合层的快速分离。在573 K下测试的样品具有最高的完整性。对于所有退火样品和其他温度下测试的焊后样品,接头强度显着降低,并且由于β-Mg2Al3相内部形成裂纹,将沿所有界面发生分离。本文阐明了热处理期间层状复合材料结合层扩散的动力学,本研究对爆炸焊制备层状复合材料的实际应用有积极作用。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414