导读:本文研究了超细晶粒(UFG)Fe-31Mn-3Al-3Si(wt。%)奥氏体TWIP钢不连续屈服行为的潜在机理。通过实验揭示在变形的早期,在宏观屈服点附近,塑性变形机制显示出与晶粒大小的明显关联。进一步来说,其主要机理从晶粒内部的传统滑移转变为从晶界成核的孪晶变形,同时晶粒尺寸减小至小于1μm。晶粒尺寸依赖性变形机制的转变也与不连续屈服行为密切相关,因为它可以控制宏观屈服点附近可移动位错的晶粒内部位错密度的变化。

近二十年来,已开发出旨在实现高强度-高延伸率平衡的高锰奥氏体孪生诱导塑性(TWIP)钢。在室温下,当TWIP钢的堆垛层错能(SFE)在12-55 mJ m -2的范围内时,通常会观察到高形变孪晶活性。目前,变形孪晶被认为是提高应变硬化速率的关键,而应变硬化速率是获得高强度-大的延展性平衡的关键因素,因为变形孪晶可能成为位错运动的强大障碍,从而导致强烈的应变硬化效果。

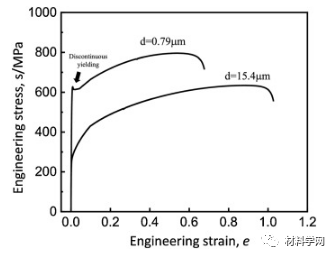

由于高锰奥氏体TWIP钢的面心立方(FCC)结构,其屈服强度低,限制了它们的实际应用。为了在不改变化学成分的情况下提高屈服强度,已经应用了晶粒细化技术并获得了早期的成功。平均晶粒尺寸小于1μm的TWIP钢的应力-应变曲线既具有高强度又具有大的拉伸延展性。有趣的是,UFG TWIP钢还表现出以明显的屈服下降为特征的不连续屈服,而不是通常在FCC金属和合金中观察到的连续屈服。然而,关于UFG金属(尤其是无间隙金属和合金)中不连续屈服并伴随屈服下降的潜在机理的研究仍在进行中。

在此,美国弗吉尼亚理工大学科研人员研究发现UFG高锰TWIP钢的塑性变形行为及其控制机制被认为与晶粒尺寸有关,并且可能与常规晶粒尺寸对应物中的控制机制不同。因此,为了研究UFG Fe-31Mn-3Al-3Si TWIP钢(平均晶粒度0.79±0.39μm)中不连续屈服行为的潜在机理,特别关注1μm附近的变形组织。在接近屈服应变水平(工程应变= 0.02、0.03、0.046、0.062)的晶粒尺寸。晶粒尺寸依赖性变形机制的转变也与不连续屈服行为密切相关,因为它可以控制宏观屈服点附近可移动位错的晶粒内部位错密度的变化。相关研究成果以题“Grain size altering yielding mechanisms in ultrafine grained high-Mn austenitic steel: advanced TEM investigations”发表在Journal of Materials Science & Technology上。

论文链接:https://doi.org/10.1016/j.jmst.2021.01.031

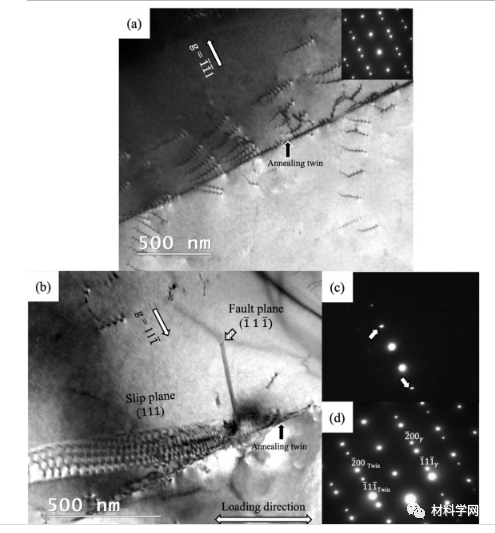

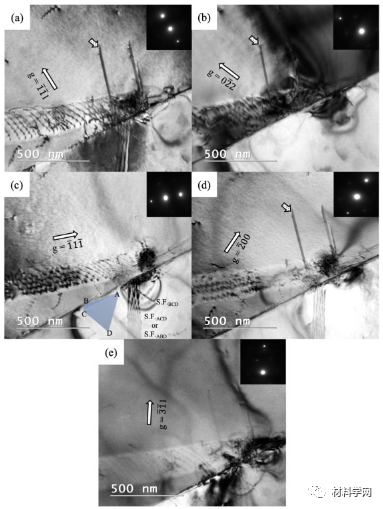

在变形的早期,在宏观屈服点附近的塑性变形机制显示出明显的晶粒尺寸依赖性。在粗粒样品中,撞击在孪晶退火边界上的堆积位错在孪晶边界处引起堆垛层错成核,而在孪晶边界上产生滑移转移的螺位错似乎对堆垛层错成核无效。与位错错滑相关的堆积断层的形成由一系堆垛层错可能是形变孪晶的先兆。

图1。Fe-31Mn-3Al-3Si平均晶粒尺寸为0.79μm和15.4μm的工程应力-应变曲线。黑色箭头表示不连续屈服。

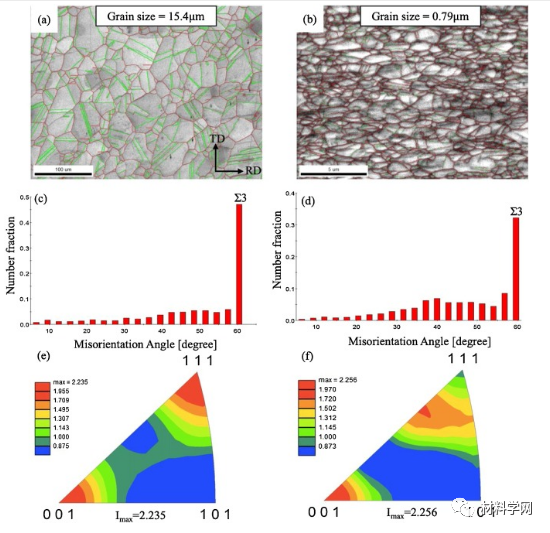

图2。完全再结晶的粗晶粒和UFG样品的EBSD图:(a,b)晶界图,(c,d)取向不良分布直方图,(e,f)轧制方向上的晶粒取向分布。(a),(c)和(e)来自粗颗粒(15.4±5.2μm)样品; (b),(d)和(f)来自UFG(0.79±0.39μm)样品。

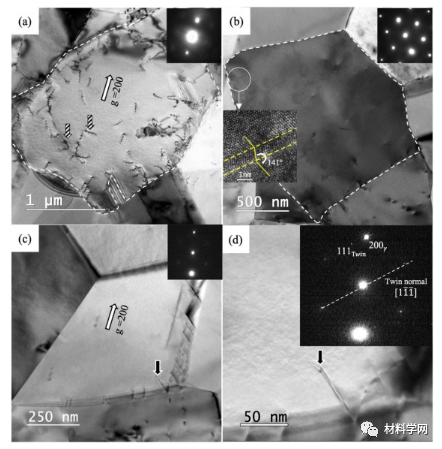

图3。明场(BF)TEM图像显示了变形至工程应变= 0.02的粗颗粒晶

图4。工程应变= 0.02的粗晶样品中的晶粒进行的分析。

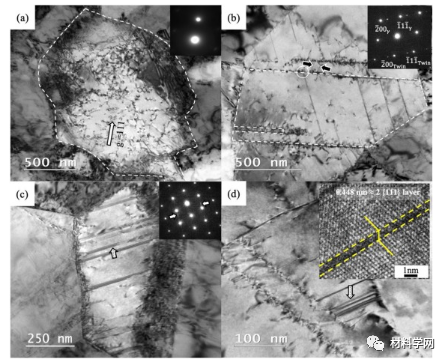

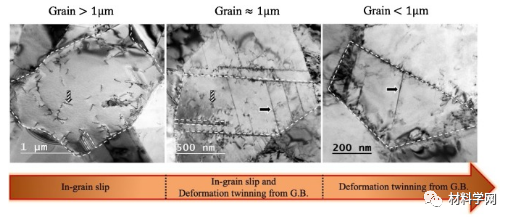

在UFG样品中,每个不同尺寸晶粒的初始塑性变形行为都是唯一的。位错似乎是由大于1μm的晶粒的晶粒内源产生的,而堆垛层错/变形孪晶则直接在小于1μm的晶粒的晶界处成核。亚微米晶粒中不会抑制形变孪晶的形成。

图6。BF TEM图像显示了UFG样品的微观结构和缺陷,变形为工程应变= 0.046。(a)位错(条纹箭头)似乎是由晶粒内部Frank读取源产生的,晶粒尺寸超过1μm(尺寸接近2μm)。(b)在大约1μm的晶粒(尺寸接近1.4μm)中有近1 nm厚的变形孪晶。插图HRTEM图像显示了薄形变形孪晶的原子结构。(c)在1μm以下的晶粒(尺寸小于500 nm)中由多个变形孪晶晶界

在UFG样品中,每个晶粒缺乏初始的移动位错和超细晶粒中无活性位错源似乎是造成较高的高屈服强度的原因。在屈服点之后,存储在钢中的弹性能量将通过启动新的变形模式(即堆垛层错核化和晶界处的变形孪晶)而释放。变形机理从晶粒内滑移到晶界处的变形孪生导致工程应力-应变曲线的宏观屈服下降。

图7。UFG样品的微观结构和缺陷变形至工程应变= 0.062。

图9。UFG样品中代表性的初始变形微观结构显示出塑性变形机制与晶粒尺寸之间存在明显的相关性:(a)晶粒尺寸> 1μm;滑移占优势,(b)晶粒尺寸约1μm:滑移和孪晶混合物,(c)晶粒度≤1μm:孪晶占优势。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

相关文章

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414

点击排行

PPT新闻

“海洋金属”——钛合金在舰船的

点击数:7130

腐蚀与“海上丝绸之路”

点击数:5741