增材制造(俗称3D打印)目前已被广泛用于汽车、医疗、航天等不同领域,尤其是激光粉末熔融技术(laser powder bed fusion, LPBF)被成功地应用于多种金属合金的增材制造。此技术实现过程中一个普遍的问题是如何针对特定材料选择加工参数,即加工参数优化工作。特别是针对新材料开发时,往往会耗费大量的时间和资金才可以得到较为合适的加工参数。如果加工参数选择不当,制造出的产品往往得不到高质量密度或存在裂纹、孔隙等问题,进而机械性能也不尽人意。

澳大利亚新南威尔士大学的研究人员通过对AlSi10Mg合金的研究,提出了一种基于机器学习的参数优化方案,并通过图像识别技术更全面细致地刻画了材料显微结构特征。此研究最终阐述并建立了“打印过程参数-材料显微结构-材料机械性能”三者之间的量化关系,对于材料的工业应用具有指导性作用。相关论文以题为“Machine-learning assisted laser powder bed fusion process optimization for AlSi10Mg: New microstructure description indices and fracture mechanisms”发表在金属材料顶级期刊Acta Materialia.

论文链接:https://doi.org/10.1016/j.actamat.2020.10.010

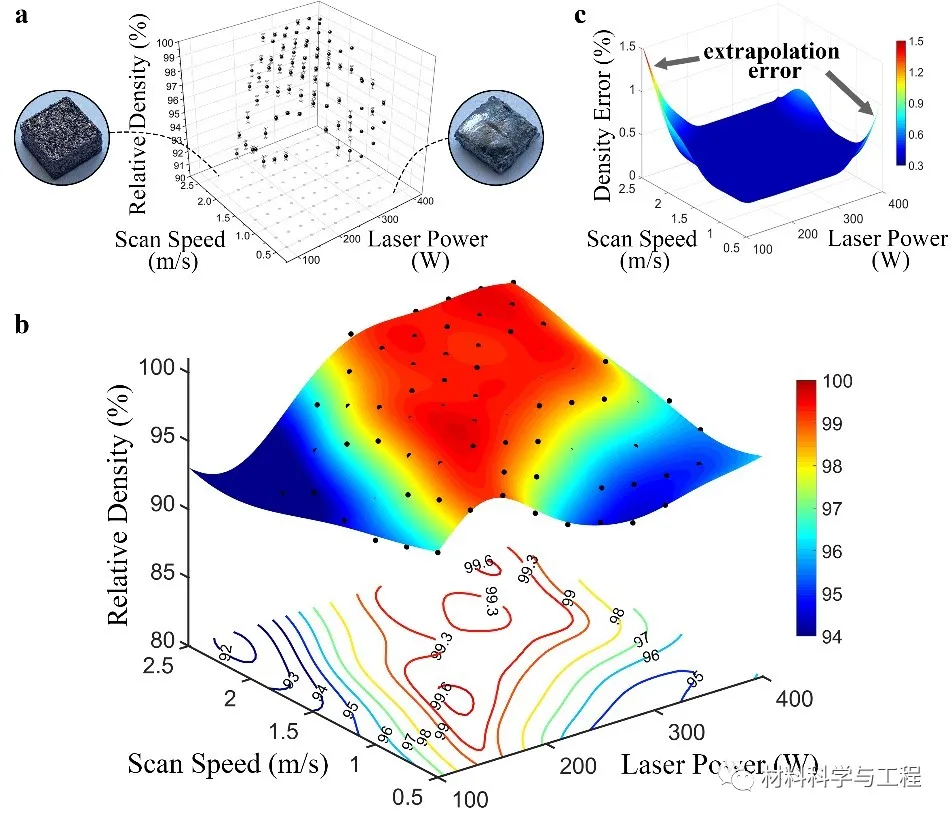

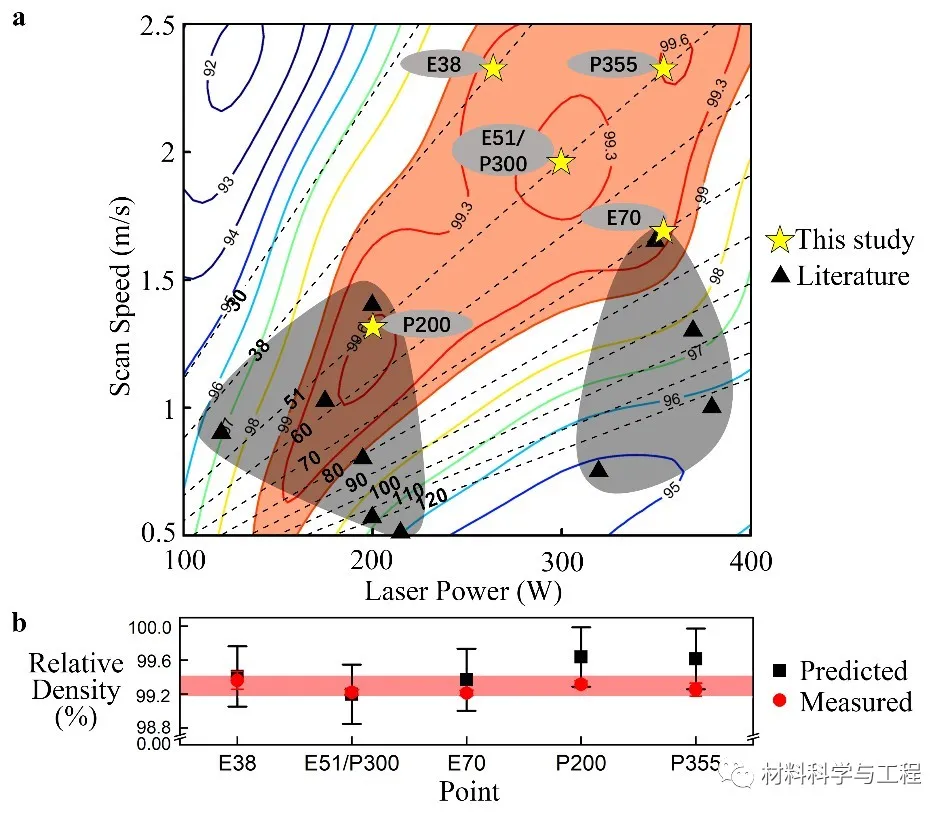

本研究选择AlSi10Mg为目标材料,通过LPBF技术以不同的打印参数加工出一定量的块体材料,进行密度测量后作为输入训练集,通过高斯过程回归(Gaussian process regression, GPR)进行参数优化,从而得到一个范围较大的优化参数窗口,而不仅仅是一组优化参数,来为科研人员或材料使用者提供更多的加工参数选择。在得到优化参数窗口后(可以得到密度大于99%样品的打印参数区域),五组新的打印参数被挑选出来作为验证集测试预测准确性。实验结果表明,高斯过程回归可以在较少训练数据的情况下保持较高的预测准确性。更广的参数选择范围为材料发展提供了更多的可能性与更灵活的应用性。

图1 (a)不同打印参数下的加工块体的物理密度;(b)高斯过程回归预测响应曲面;(c)预测值的预测误差

图2 (a)高斯过程回归预测打印密度2D平面等高线图,橘色区域为优化参数窗口区(密度>99%);(b)五个新打印参数,作为验证集样品验证预测准确性

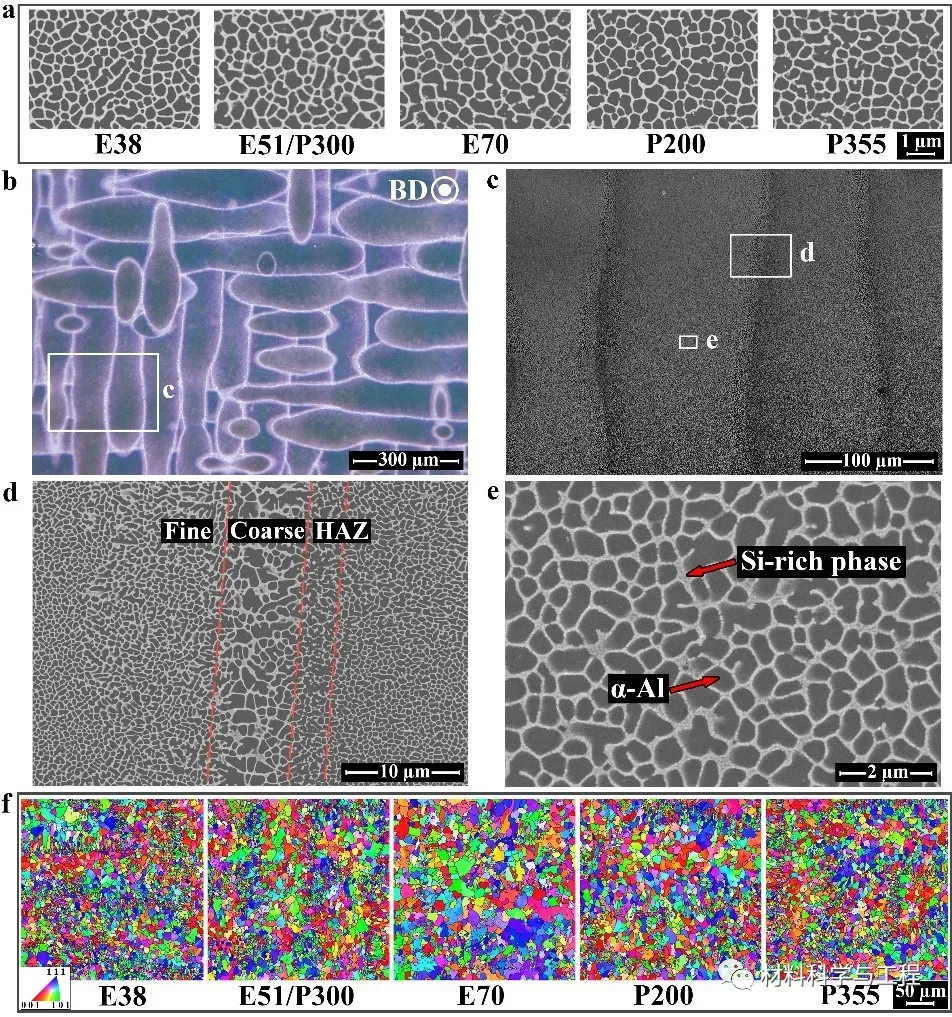

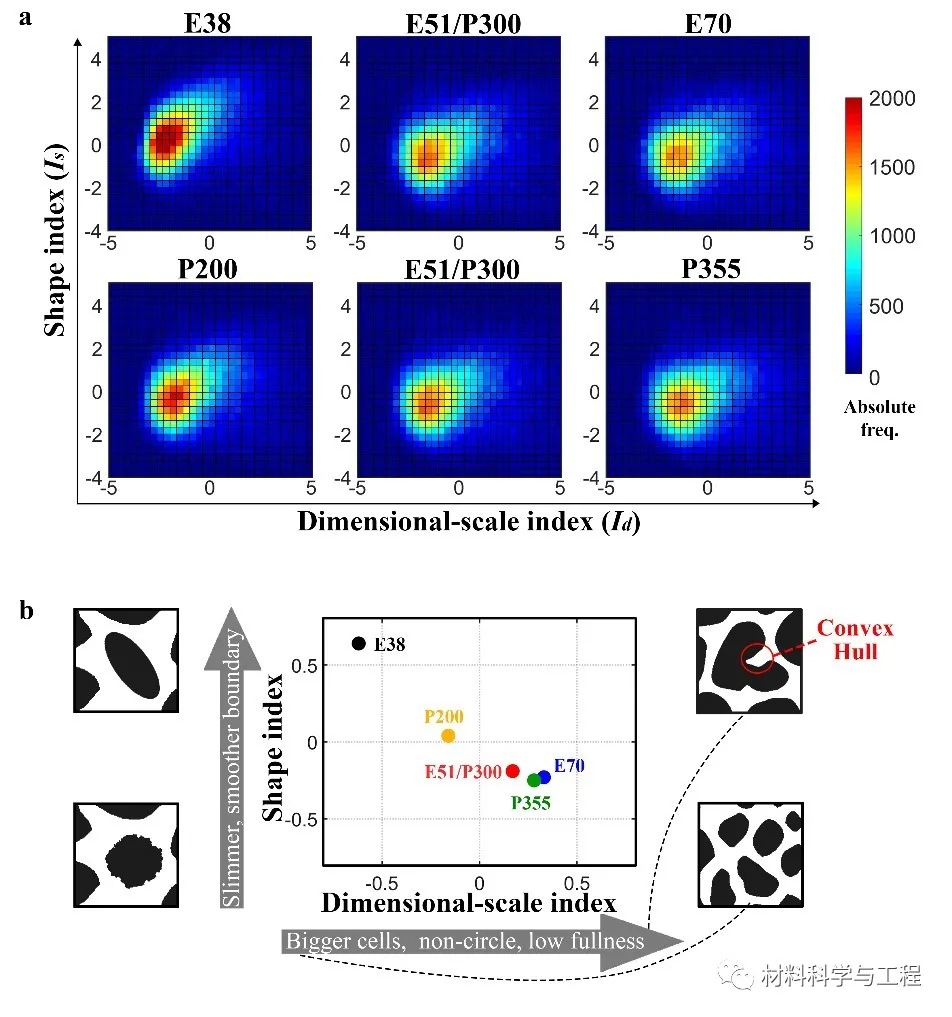

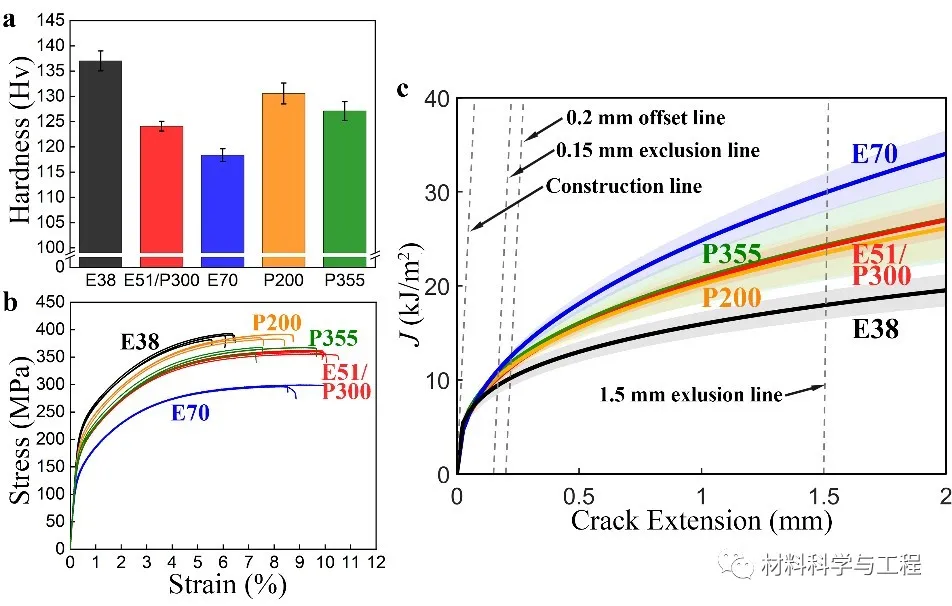

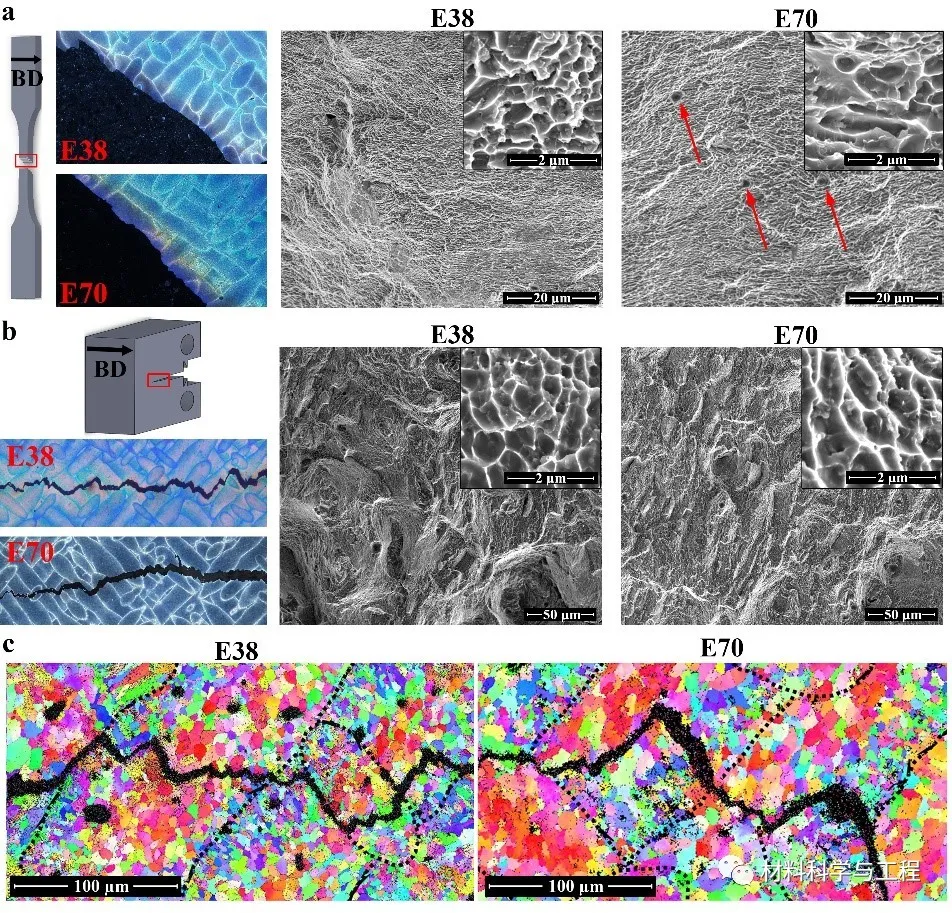

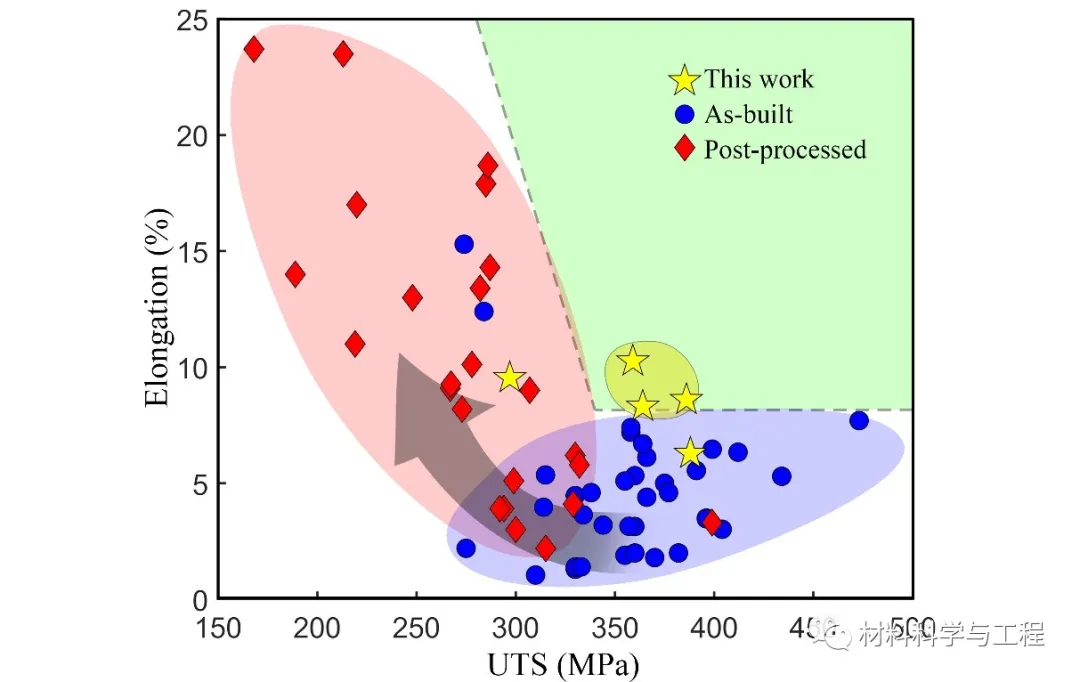

从密度优化参数窗口新选择出来的五组打印参数,被用来制备更多的样品用于显微结构刻画与机械性能测试。本研究通过利用图像识别技术(Image processing, IP)与主成分分析技术(Principal components analysis, PCA),基于10个图像特征全新构建了两个显微结构特征参数Id与Is,以此更全面地刻画、表征出Al-Si胞状结构显微特征。此外,本研究还进行了硬度测试、拉伸测试以及断裂韧性测试,从多方面反应材料的机械表现性能。通过机器学习预测所得出的较大参数优化窗口,我们发现了更多新的优化打印参数,打印试样最终得到了此前未达到的机械性能。

图3 AlSi10Mg电子显微结构及晶粒结构

图4 两个新型显微结构特征参数,分别刻画胞状结构的尺寸维度与形状维度

图5 AlSi10Mg的硬度、拉伸曲线及断裂韧性曲线

图6 拉伸及断裂的断口分析图

图7 本研究中五个验证集打印参数表现出令人满意的机械性能,在具有较高强度的同时保持了较高的延展性

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414