近日,挪威科技大学F. Berto和意大利特伦托大学M. Benedetti等人在Materials Science & Engineering R上发表了题为“Architected cellular materials: A review on their mechanical properties towards fatigue-tolerant design and fabrication”的顶刊综述,IF=26.625。该综述文章讨论了迄今为止在改善通过增材制造制备的蜂窝结构(尤其是金属基)的疲劳性能方面的进展,从而为耐疲劳的增材制造的建筑蜂窝材料提供了重要见解。

论文链接:https://doi.org/10.1016/j.mser.2021.100606

金属增材制造已经非常成熟,并已用于生产最终用途的关键任务零件,这一发展的下一个阶段之一为设计多孔金属-蜂窝状或晶格结构。

蜂窝结构可以针对特定的机械或其他性能特征进行设计或定制,并且由于它们的大表面积,低质量,规则的重复结构和开放的互连孔隙空间而具有众多优势。这被认为对于医疗植入物以及轻型汽车和航空航天部件特别有用,它们是目前主要的工业驱动力。造孔结构的行为类似于开孔泡沫,迄今为止已发现许多其他工业应用,例如用于吸收冲击的夹心板,用于热管理的散热器,过滤器或催化剂材料,隔音等。增材制造的蜂窝结构的优点是可以实现对微体系结构的精确控制。通过增材制造制造的这些多孔结构多孔材料的巨大潜力目前受到对其结构完整性的关注的限制。

增材制造的建筑多孔材料(或网格结构)特别容易受到疲劳破坏,主要是由于以下五个原因: 多孔材料的结构是结构减弱的内在因素; 增材制造产品通常以几何精度差和复杂的表面形态为特征;一些技术限制; 疲劳等缺陷。

尽管在晶格结构的设计和制造方面取得了不可否认的进步,但人们仍然对其结构的完整性存在广泛的关注,特别是在疲劳载荷下。工业界仍然不信任它们在临界负载机械部件中的广泛使用,并在这方面等待可靠的答案和指导。研究蜂窝状(晶格)材料疲劳行为的主要问题是,没有标准可用于机械测试。

出于这个原因,作者将本文作为理解金属增材制造蜂窝(晶格)结构疲劳行为基础,进行相关综述,提出指导方针和方法,以提高成功率并改善性能和可靠性。这篇综述结合了来自不同领域的工程学和基础科学,这些领域与未来的蜂窝状建筑材料的设计、机械理解和制造紧密相关。

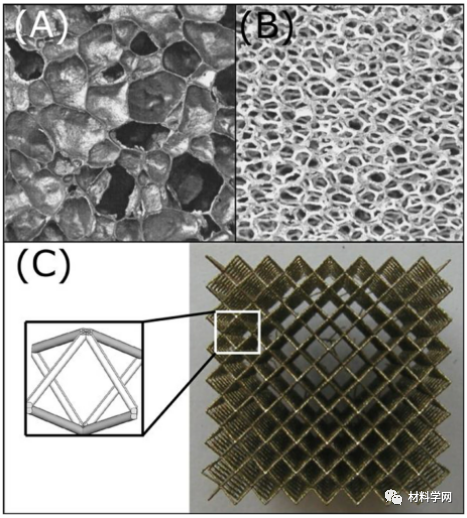

图1 多孔材料的例子:

(A)闭孔泡沫。(B)开孔泡沫。(C)规则的细胞物质(体立方中心的BCC晶胞)。

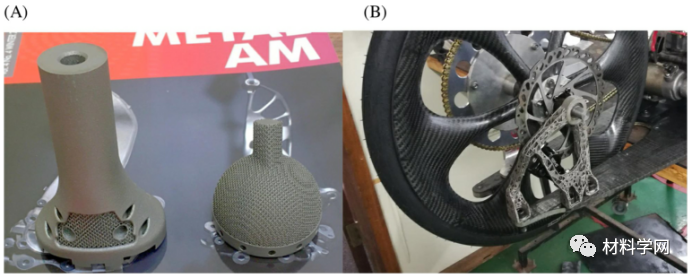

图2 (A)植入物和(B)用于实验车辆的轻质支架中的结构化蜂窝(网格)结构示例。示例由(A)LRS植入物有限公司和执行工程有限公司以及(B)纳尔逊·曼德拉大学提供。

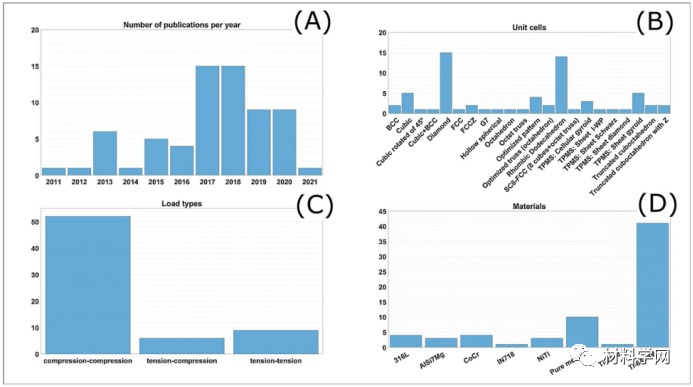

图3 本文中文章主要特点。

(A)每年与细胞材料疲劳有关的出版物数量。(B)单元电池架构,(C)疲劳载荷配置和(D)综述文献中分析的材料。

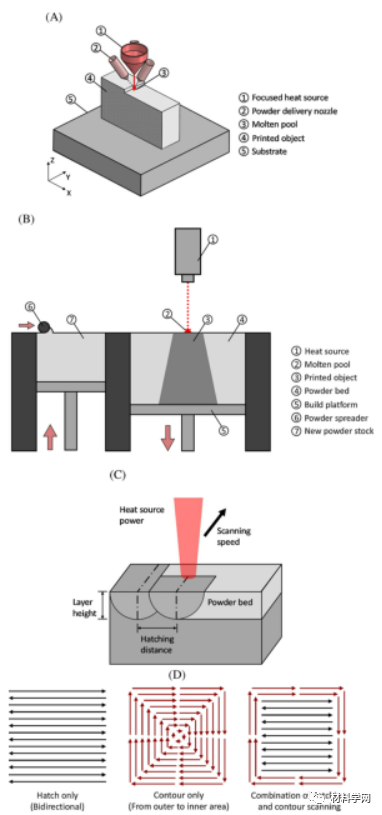

图4 (A)DED和(B)PBF工艺的示意图;(C)PBF中的工艺参数;(D)各种扫描策略

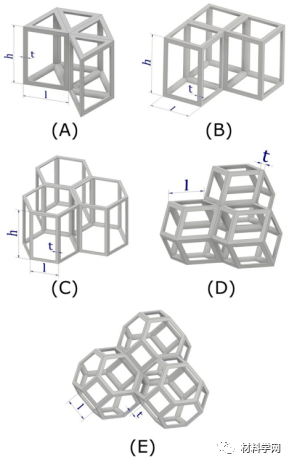

图5 可以填充而不会变形的空间填充单元电池。

(A)三角形,(B)菱形和(C)六角棱镜。(D)菱形十二面体。(E)四十二面体。l和h表示特征性单位晶胞尺寸,t是位于单位晶胞边缘上的节点连接节点的厚度。

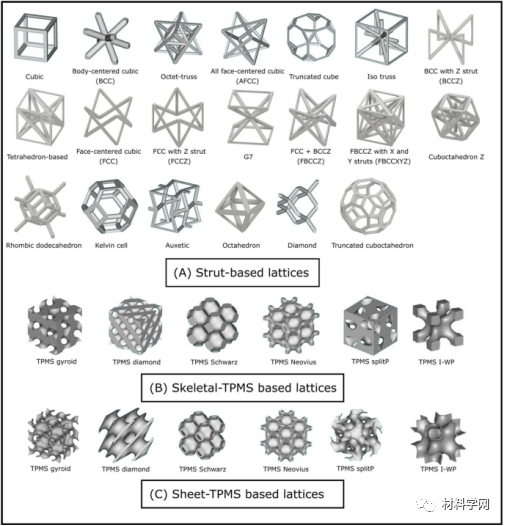

图6 晶格结构的各种体系结构

(A)前三行显示了基于Strut的晶格单元。(B)骨骼和(C)薄片三次周期性最小曲面(TPMS)

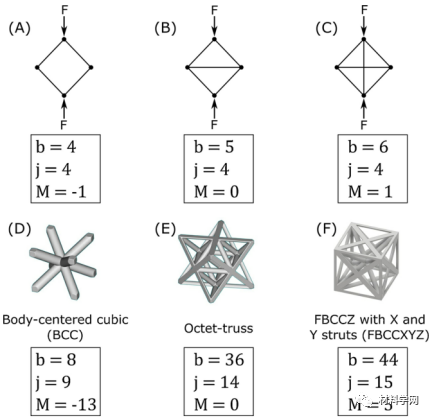

图7 (A)如果用销钉代替接头,则弯曲为主的结构成为一种机制;(B)(C)如果用销钉代替接头,则受拉伸为主的结构保持不变。(D)弯曲为主和(E)(F)拉伸为主的晶胞的示例。M是麦克斯韦数,b是支撑数,j是节点数。FBCCZ是通过将面心立方(FCC)和体心立方(BCC)与沿X,Y和Z方向的支柱组合而成的晶胞。

图8 相对准静态弹性梯度

(A)和相对屈服强度(B)作为细胞晶格材料相对密度的函数,在文献中研究了各种晶胞结构。

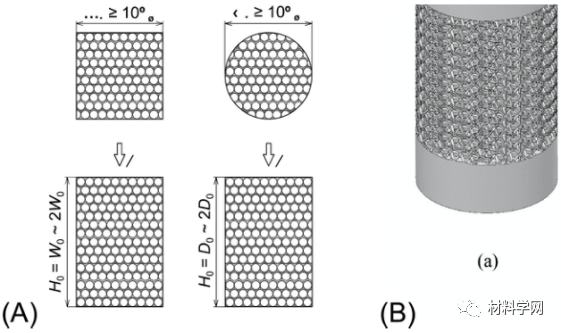

图9 (A)根据ISO 13314进行压缩试验的试样几何形状。(B)中提出的带有实心端板的试样几何形状。

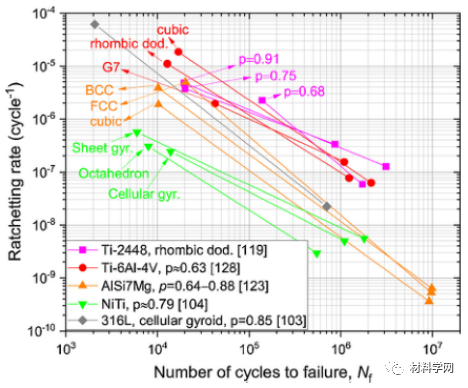

图10 在所调查的文献中研究的几种细胞结构的棘轮速率与失效循环数的关系。p表示开孔率

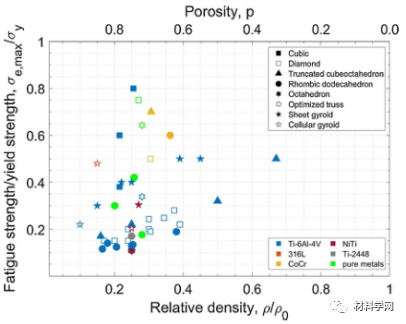

图11 相对于屈服强度归一化的压缩-压缩疲劳强度是开孔孔隙率p的函数。σe,max是在106个循环中失效的疲劳强度,与施加到样品上的最大压缩整体应力相对应。在可用的情况下,使用测量的孔隙率代替设计的孔隙率。在空气中以负载比R = 0.1进行疲劳实验。垂直箭头表示在最大屈服强度为80%的最大应力下测试的立方晶胞没有故障。

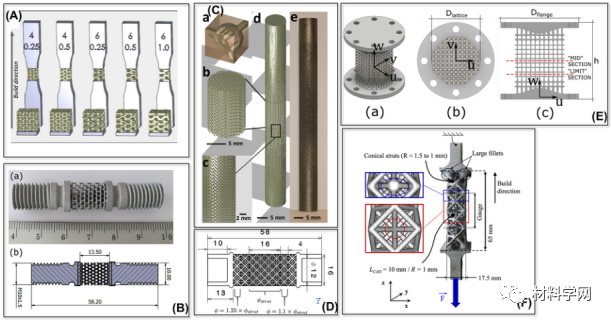

图12 文献中提出的试样几何形状可以在拉伸应力下进行单轴疲劳试验。

(A)拉伸试样。(B)具有螺纹实心端的圆柱样品。(C)从固体到多孔部分连续过渡的圆柱形试样。(D)具有实心端部和支柱直径过渡的圆柱试样。(E)标有钟形法兰凸缘的样品。(F)带有支柱半径梯度的试样。

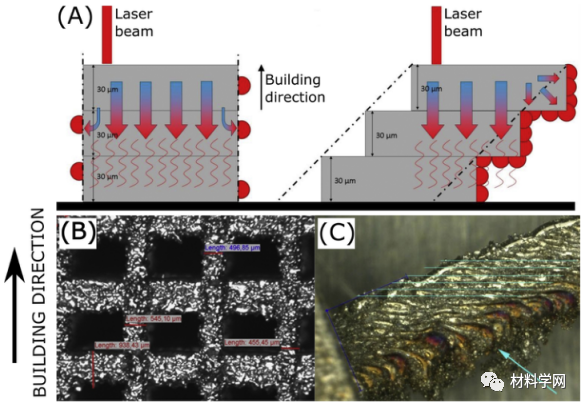

图13 支撑杆取向对支撑杆形态的影响:

(A)垂直支撑杆比水平支撑杆更有效地带走了热量(箭头),与(B)水平支撑杆和(C)倾斜支撑杆相比,改善了表面外观和几何精度。阶梯效应的形成在(A)和(C)中显示。

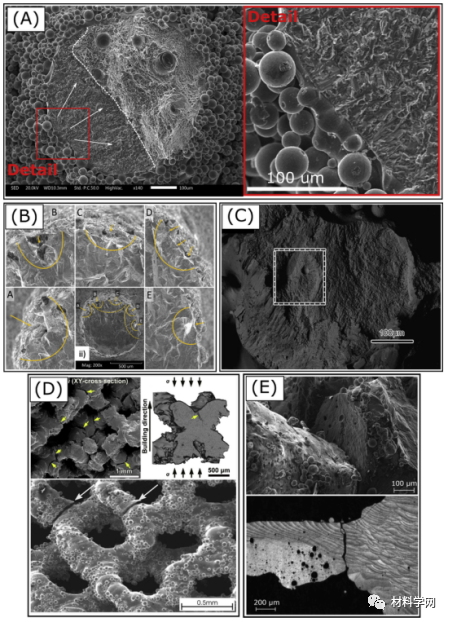

图14 内部缺陷对晶格材料疲劳行为的影响的实验研究。

(A)疲劳裂纹由表面缺陷形核,内部缺陷仅在最终的延性断裂表面上可见。白色箭头指示裂纹扩展方向,虚线将疲劳断裂表面与最终断裂分开。(B)在Inconel BCC晶格材料中观察到多个表面裂纹萌生,然后裂纹合并。(C)内部缺陷触发疲劳裂纹萌生。然而,最终的疲劳断裂以表面主裂纹为主。(D)在多个晶格节点上的多次裂纹萌生。图的顶部比较了相同晶格节点的SEM和CT检查。底部报告了对金刚石晶格材料的类似SEM观察结果。(E)SEM(上图)和光学(下图)显微照片显示了表面裂纹的萌生,而与内部附近是否存在内部孔隙无关。

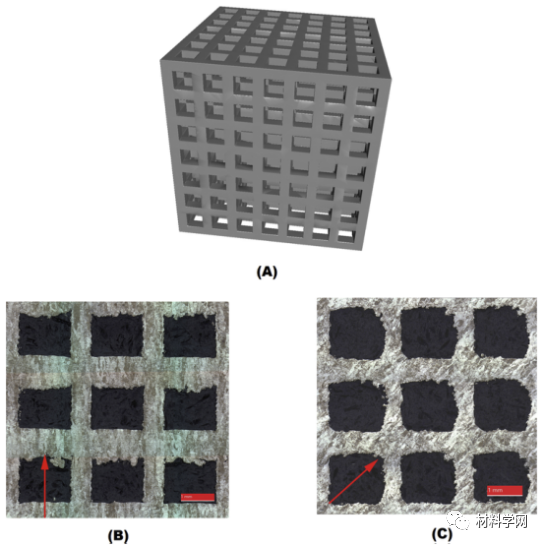

图15 (A)中所示的立方体设计的晶格结构,以Ti6Al4V制成,并显示出具有物理横截面的结构,这些横截面表明了垂直构建(B)和对角构建(C)样品的微观结构。沿建造方向有晶粒长大(用红色箭头指示)。

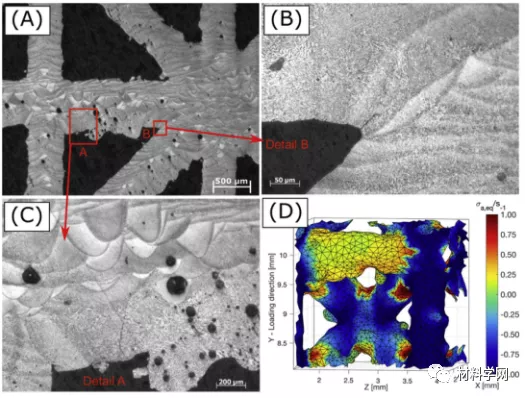

图16 AlSi7Mg制成的FCC晶格中的疲劳裂纹。

(A),(B),(C)光学显微照片显示了位于节点附近的几何缺陷处水平支柱中的裂纹萌生。(D)根据通过CT扫描重建的真实晶格几何形状的FEM模拟估算的应力分布。热点(红色区域)位于晶格节点附近。

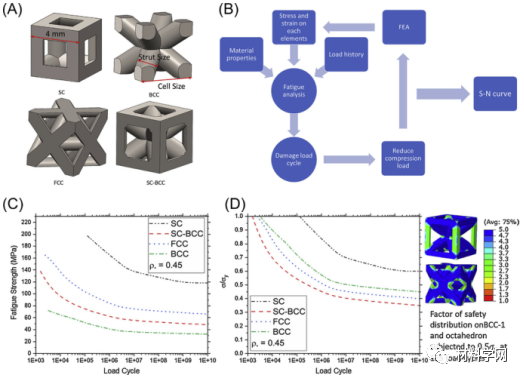

图17 (A)简单立方(SC),体心立方(BCC),简单立方体心立方(SCBCC)和面心立方(FCC)晶格单元的几何形状;(B)确定S/N曲线的数值算法;(C)相对密度为0.45的不同晶格结构的S/N曲线;(D)相对密度为0.45的不同晶格结构的归一化S/N曲线。

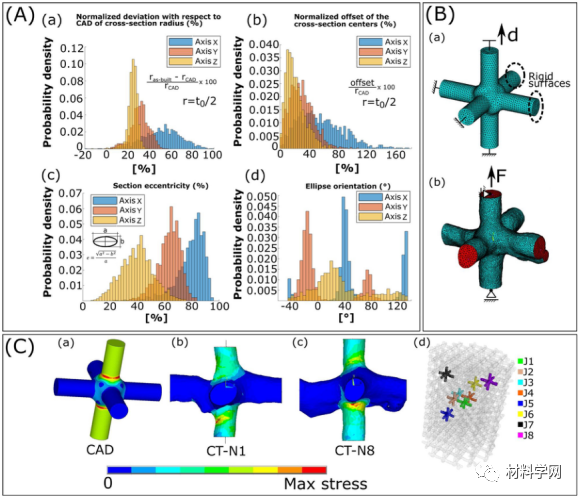

图18 (A)对由L-PBF产生的规则立方胞格进行微CT扫描的点云的统计分析结果(t0:撑杆直径),(B)基于名义CAD和实际几何形状的有限元模型,( C)从有限元分析获得的冯·米塞斯等高线图。选择FE网格使其接近微型CT空间的分辨率。从晶格的微CT扫描中随机选择基于实际几何形状的单位单元有限元模型。

本文在全面理解晶格结构中的关键特征方面做出了贡献,填补了疲劳如何严重降低其整体结构完整性的空白,增材制造晶格结构的优点是对微体系结构甚至多尺度结构可以进行全面而准确的控制,但是,缺陷和瑕疵无法完全消除。由于表面的均质化和改善其结构延展性的可能性,采用热处理可以显著延长疲劳寿命。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

相关文章

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414

点击排行

PPT新闻

“海洋金属”——钛合金在舰船的

点击数:7130

腐蚀与“海上丝绸之路”

点击数:5741