导读:对于高熵合金(HEAs)来说,强度和延展性之间的平衡仍然是一个重大挑战。激光粉末床熔融(L-PBF)中固有的层接层打印方式导致合金中独特的微观结构,从而产生意想不到的性能,有望解决这一矛盾。目前,L-PBF技术对近共晶HEAs的显微组织和力学性能的影响尚未深入研究。本文利用L-PBF成功制备了一种亚稳的、具有优异强度-塑性组合的AlCo0.4CrFeNi2.7亚共晶HEA。通过退火进一步调节合金的析出行为和力学性能。结果表明,L-PBF固有的高冷却速率促进了面心立方(FCC) +体心立方(BCC)双相纳米片的“伪共晶”结构的形成。此外,在600 ~ 750℃退火后,FCC片层中生成L12和B2相,BCC片层中原始富cr相(BCC)粗化。打印后的样品具有优异的力学性能,屈服强度为1007?MPa,极限强度为1249?MPa,总伸长率为~ 25.1?%。750℃退火后,拉伸屈服强度和极限强度分别提高到1201?MPa和1512?MPa,伸长率保持在~ 15.1?%。分析结果表明,高强度来源于坚硬的BCC片层和纳米片层界面,而良好的延展性来源于柔软的FCC片层和双相纳米片层的协调变形。此外,通过引入退火诱导的纳米沉淀物进一步证实了强度的增加,从而有助于额外的沉淀强化。

高熵合金,通常被称为多主元素合金,具有优异的机械和功能性能,包括超高强度,优异的延展性,良好的软磁性能和抗氧化性。这些特性引起了科学和工业领域学者的广泛关注。大多数研究表明,单相FCC HEAs具有良好的延展性,但强度较低,而单相BCC HEAs具有较高的强度,但塑性变形能力不足。此外,也有研究者探索了FCC + BCC双相结构的共晶HEAs,该结构结合了单相FCC和BCC结构HEAs的性能优势,实现了高强度和优异的延展性。传统的HEAs制备方法,如电弧熔炼法和粉末冶金技术等,不断产生缩孔、成分偏析等冶金缺陷。这些缺陷给复杂元件的制造带来了挑战,从而极大地限制了HEAs的发展和应用。因此,有必要积极探索新的加工技术,实现HEAs的快速高效制备。

激光粉床熔融(L-PBF)是一种增材制造技术,通过激光束选择性熔化粉床区域,实现复杂部件的精密成形。L-PBF过程中较高的温度梯度和较高的冷却速率导致了过饱和固溶体的形成。近年来,将L-PBF技术集成到HEAs中,显著地扩展了HEAs的性能。目前,几种具有单相FCC结构的HEA,如CoCrFeMnNi HEA已经成功地使用L-PBF处理,使其强度大幅提高了2-3?倍。然而,尽管有了这些进步,它们的强度仍然不足以用于许多实际应用。此外,由于L-PBF在熔融后具有良好的流动性,已经成功地使用L-PBF制备了共晶HEAs,这表明了L-PBF打印的巨大潜力。Lu等利用L-PBF制备的AlCoCrFeNi2.1共晶HEA比铸态样品具有更高的强度和更好的延展性,因此备受关注。值得注意的是,在制备共晶HEAs的过程中,特别是对于大规模组分,可能会出现成分偏差,形成亚共晶或过共晶结构。然而,目前还没有使用L-PBF制备近共晶HEAs的研究。因此,L-PBF技术对近共晶HEAs的显微组织和力学性能的影响尚不清楚。

北京科技大学通过用Ni元素取代AlCoCrFeNi2.1共晶HEA中一部分昂贵的Co元素,从而提高FCC相的含量,设计了一种低成本的AlCo0.4CrFeNi2.7亚共晶HEA。在之前的研究中,他们采用电弧熔炼法制备了AlCo0.4CrFeNi2.7亚共晶HEA。结果表明,铸态试样除含有大量共晶相外,还含有少量块状的富Fe、Co和cr初生相,具有FCC结构。值得注意的是,其力学性能与AlCoCrFeNi2.1共晶HEA相当。

本研究采用L-PBF技术成功制备了AlCo0.4CrFeNi2.7亚共晶HEA。获得了具有良好强度和延展性协同作用的亚稳“假共晶”结构。通过退火工艺控制合金的析出行为,进一步提高了合金的力学性能。系统分析了在600℃、700℃、750℃、800℃、1000℃等不同温度下退火后,AlCo0.4CrFeNi2.7亚共晶HEA的组织、析出行为和力学性能的演变。此外,还详细阐述了其潜在的力学机制。本研究为今后开发具有优异力学性能的异相和多相合金提供了有益的指导。

相关研究成果以“Microstructures and precipitation behaviors of a hypoeutectic high-entropy alloy prepared by laser powder bed fusion”发表在Additive Manufacturing上。

链接:https://www.sciencedirect.com/science/article/abs/pii/S2214860424002173?via%3Dihub

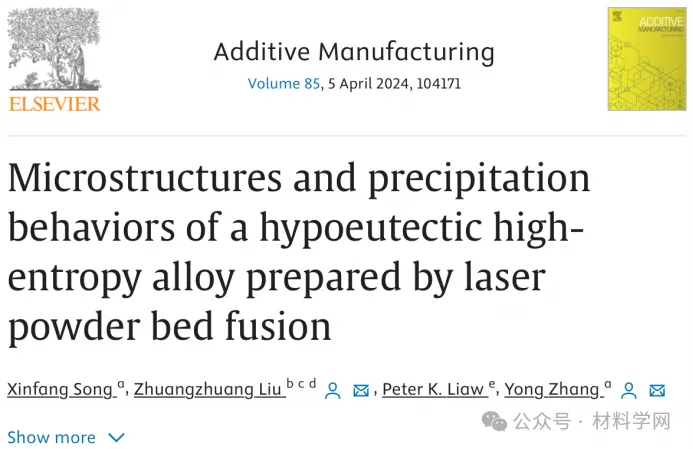

图1所示。(a)预合金AlCo0.4CrFeNi2.7亚共晶HEA粉末的形貌和(b)粒度分布。(插图是印刷样品的金相图像。)

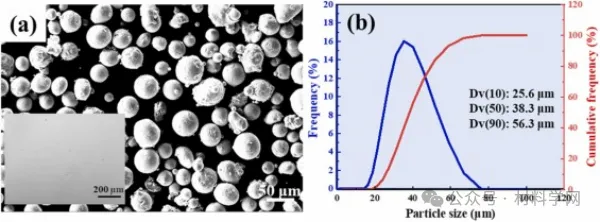

图2所示。打印样品的相组成和微观结构。(a) XRD谱图显示FCC相和BCC相的存在;(b)纳米层状结构的SEM图像。没有发现初级相。黄色虚线表示熔池边界。插图是高倍率的扫描电镜图像;(c) EBSD-IPF图。附图为相应的ebsd相图,FCC片为绿色,BCC片为红色;(d) FCC和BCC片层厚度分布;(e) STEM-EDS图谱,FCC片层富含Fe、Co和Cr元素,BCC片层富含Ni和Al元素。

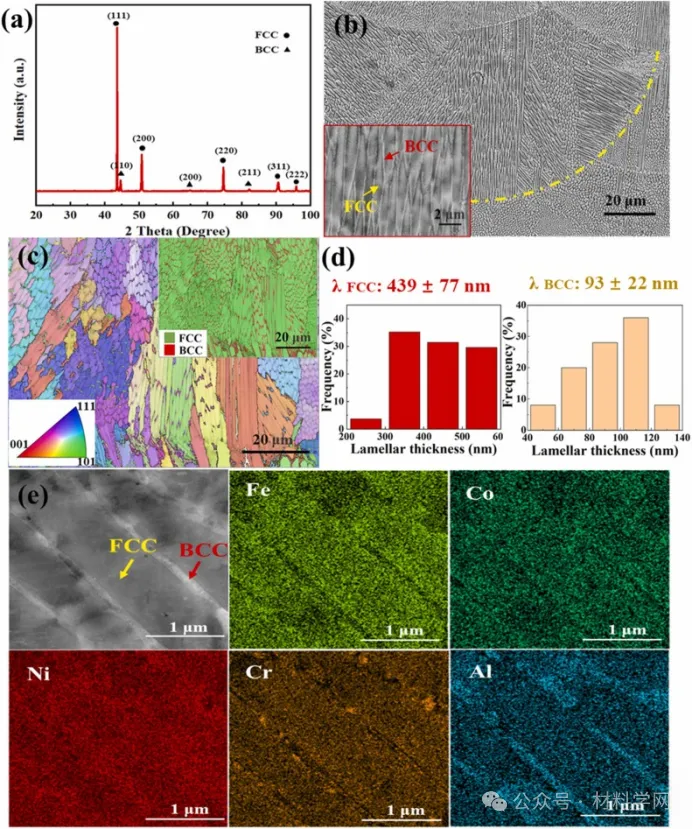

图3所示。退火样品的XRD谱图。所有退火样品均保持稳定的FCC和BCC双相结构。

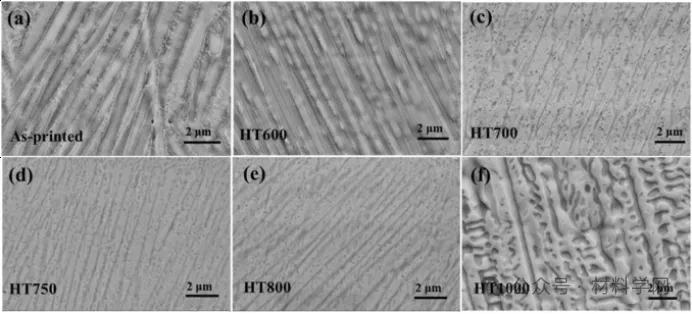

图4所示。印刷和退火样品的显微组织演变。在600 ~ 750℃退火后,纳米层状结构保持稳定。

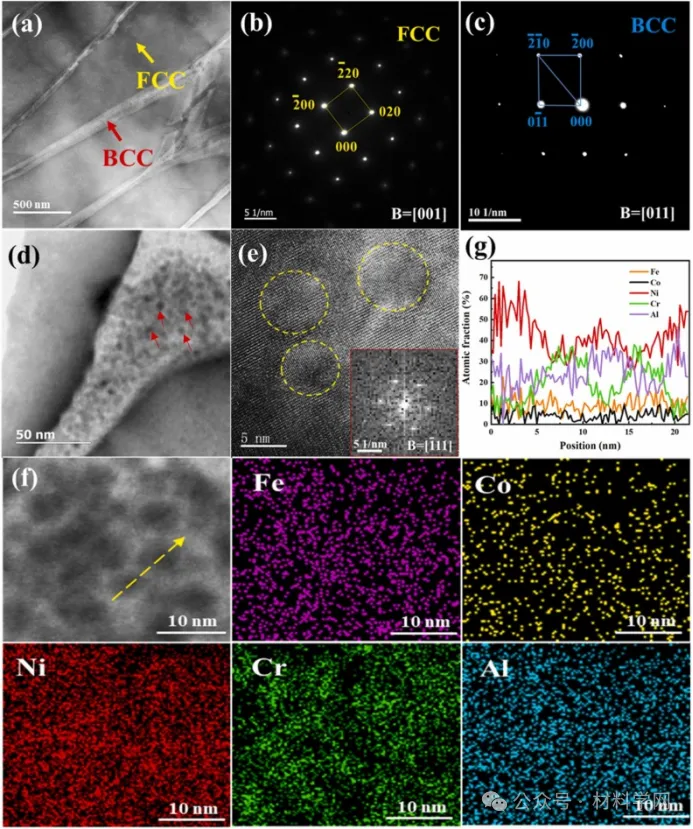

图5所示。打印样品的STEM分析。(a) FCC+BCC双相结构的STEM亮场图像;(b)、(c) FCC和BCC阶段的SADP模式;(d) BCC相的高倍率STEM亮场图像;(e) HR-STEM图像,显示析出相与BCC基体之间的完全相干界面。图示为相对应的FFT图像;(f) BCC相的STEM-EDS图,显示沉淀为富cr元素;(g)沿(f)中的虚线箭头方向的一维浓度曲线。

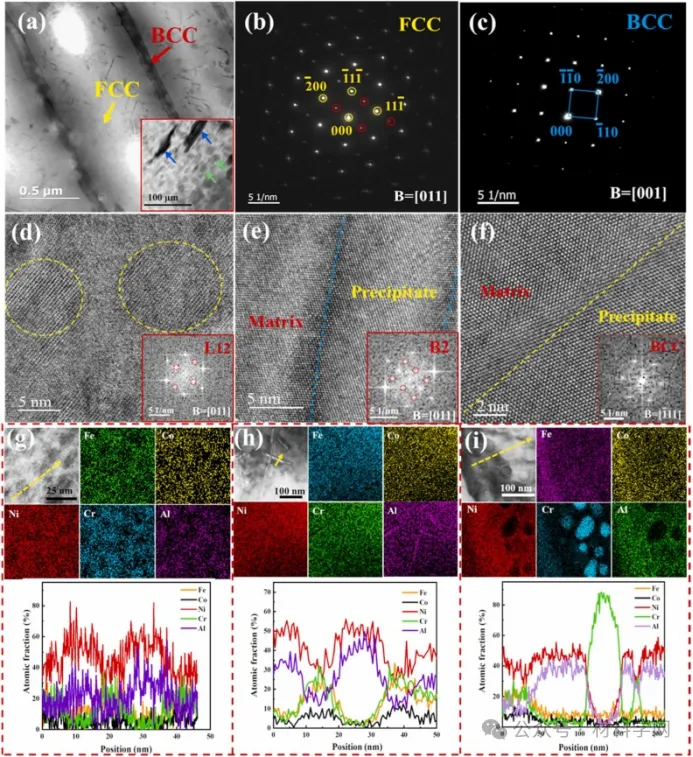

图6所示。HT750样品的STEM分析。(a) FCC + BCC双相结构的STEM亮场图像。插图为FCC相的高倍STEM图像,表明FCC基体中存在球形和针状两种析出物;(b)、(c) FCC和BCC基质的SADP模式;(d)-(f) HR-STEM图像,分别为球形和针状析出相与FCC基体的界面,富cr析出相与BCC基体的界面。插图分别为三种析出相对应的FFT图像;(g)-(h) FCC相的STEM-EDS图和一维浓度分布图(带虚线箭头),显示球形和针状析出物富含Ni和Al元素;(i) BCC相富cr析出物的STEM-EDS图和一维浓度分布(虚线箭头所示)。

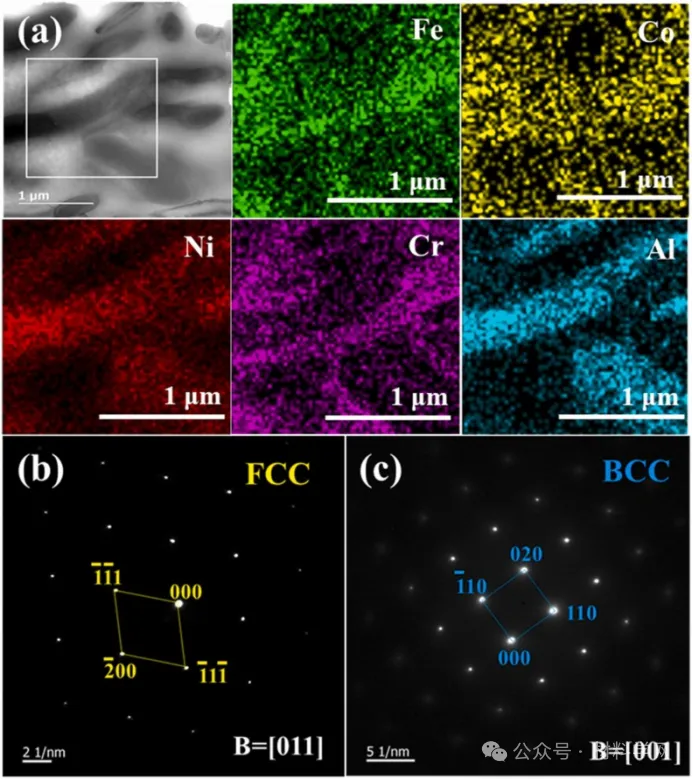

图7所示。HT1000样品的STEM分析。(a) STEM亮场图像和对应的STEM- eds图;(b)、(c) FCC和BCC相的SADP模式。

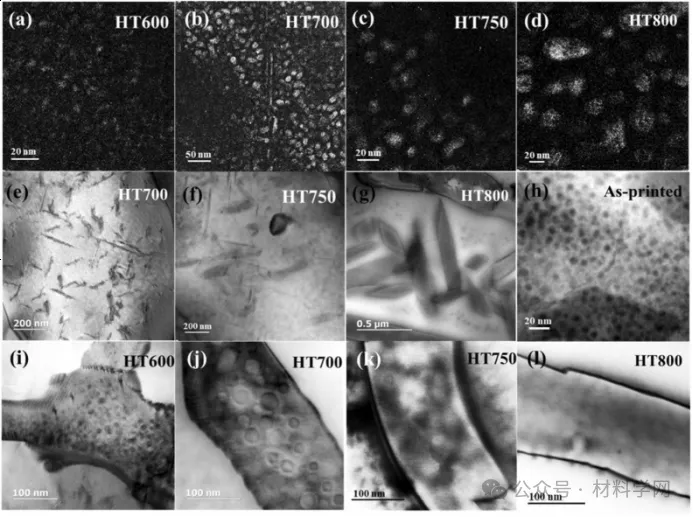

图8所示。不同退火温度下AlCo0.4CrFeNi2.7亚共晶HEA析出行为的演变(a)-(d) FCC (L12)相的STEM暗场图像;(e)-(g) FCC (B2)相的STEM亮场图像;(h)-(l) BCC(富cr)相的STEM亮场图像。(注:HT1000样本数据如图7所示)。

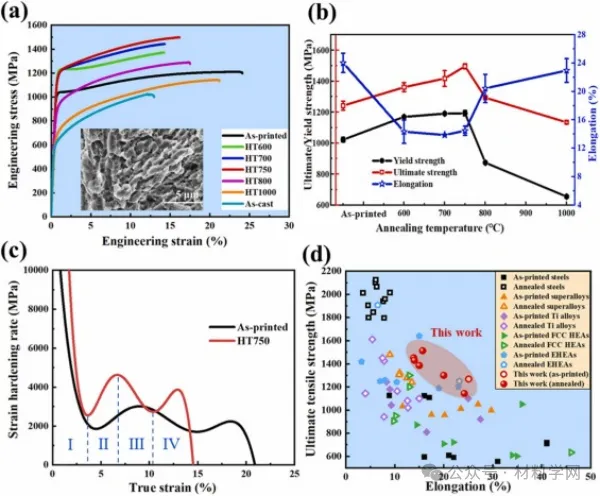

图9所示。打印和退火样品的拉伸性能。(a)工程应力-应变曲线。插图显示HT750试样的韧窝断口形貌;(b)极限/屈服强度和延伸值;(c)相应的应变硬化曲线;(d)与L-PBF制备的其他传统合金的力学性能比较,包括钢、IN718高温合金、钛合金、单相FCC HEAs、共晶HEAs。

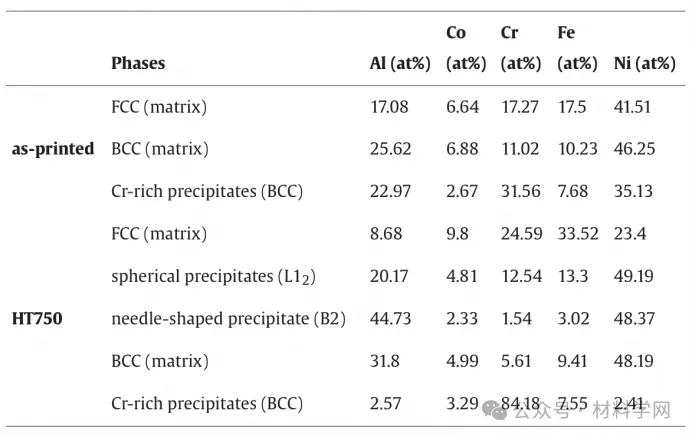

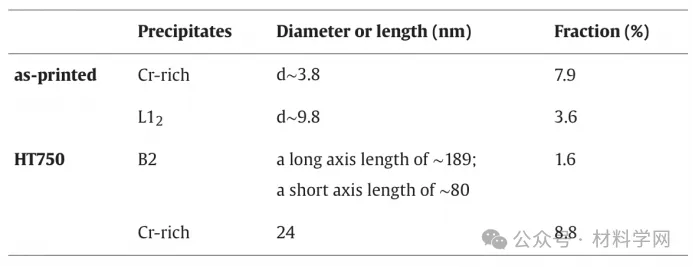

表1。通过STEM-EDS图谱对打印样品和HT750样品进行化学分析。

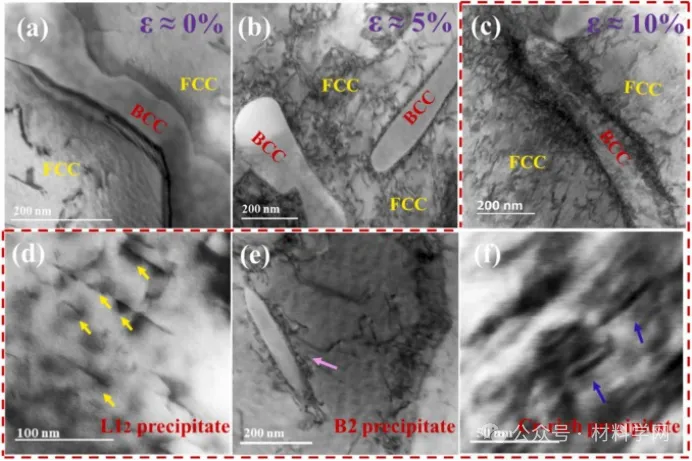

图10所示。HT750试样的拉伸变形显微组织。(a)-(c):拉伸应变ε为0%、5%和10%时的STEM亮场图像;(d)-(f):应变为10%时的高倍STEM图像,显示了三种纳米析出相(分别为L12、B2和富cr相)与位错之间的相互作用。

表2。打印样品和HT750样品中析出物的体积分数和大小。

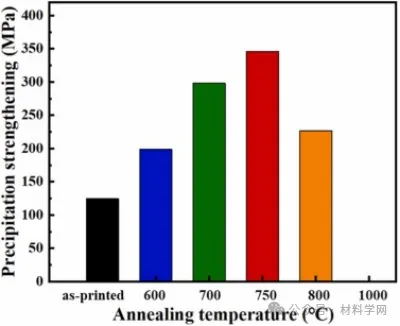

图11所示。不同温度退火后样品析出强化的理论贡献。

在这项工作中,利用L-PBF技术成功制备了亚稳的AlCo0.4CrFeNi2.7亚共晶HEA,在拉伸强度和延展性之间取得了显著的平衡。通过等温退火,有效地控制了合金的析出行为,进一步提高了合金的综合强度。主要结论如下:

1.采用L-PBF制备的AlCo0.4CrFeNi2.7亚共晶HEA形成了亚稳的“伪共晶”结构,形成了FCC + BCC双相的完全共晶纳米层状结构。这种独特的微观结构归因于L-PBF过程中的高冷却速率,这抑制了初级FCC相的产生。

2.在600 ~ 750℃退火后,继承了双相纳米片。此外,FCC片层中生成了L12和B2相,BCC片层中原有的富cr相(BCC)逐渐粗化。热力学上,负混合焓有利于三种析出相的产生。在动力学上,缓慢退火过程促进了Ni、Al和Cr元素的扩散。

3.拉伸结果表明,该合金具有良好的强度和延展性,抗拉强度为1143 ~ 1512 MPa,拉伸延展性为13.9 ~ 25.1%。

4.高拉伸强度是由于BCC片层的硬度和高热稳定的纳米片层界面。同时,软FCC片层和双相纳米片层的协同变形是合金具有良好拉伸延展性的关键因素。此外,观察到的退火后拉伸强度的增加主要与退火诱导的纳米沉淀物加强析出强化效果有关。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414