导读:本文采用热轧调质工艺制备了低碳超高强度马氏体无缝钢管。根据Cu和NiAl的显微组织和共析出演化机制评价了复合材料的多种强化机制,并系统地讨论了与多尺度显微组织相关的增韧机制。结果表明:实验钢在淬火状态下的组织由87.8%的板条马氏体(LM)和12.2%的粒状贝氏体(GB)组成,而在QT状态下的组织包括回火马氏体(TM)、GB和少量的反向奥氏体。QT钢的TEM形貌显示富cu、NiAl和Cu-NiAl共析出三种类型的纳米颗粒,随着时效温度从500℃升高到650℃,纳米颗粒明显变粗,数量密度急剧下降。纳米粒子共析出演化机制表明,高密度的小尺寸BCC-Cu和B2-NiAl粒子对强化增量最有利。实验钢在500℃时效时的极限屈服强度为1332.5 MPa,这是由于高析出强化651.2 MPa(剪切强化和Orowan强化的综合叠加)和位错强化454.8 MPa所致。实验钢具有明显的低温增韧,随着时效温度从500℃升高到650℃,-40℃时的冲击能从5J增加到237 J。优异的低温韧性是由于位错密度的降低、剪切机制的弱化和少量反向奥氏体的转变提高了裂纹成核能,HAGB数量分数的增加和显著的塑性变形提高了裂纹扩展能。

多相纳米析出强化低碳超高强度钢(UHSS)具有屈服强度高、可焊性好、韧性好的综合力学性能,满足工程应用对减轻重量和提高安全性的要求。这种钢提供了打破“逆强度-韧性关系”障碍的潜力,预计在汽车,航空航天,发电,造船和工程机械行业具有理想的应用。低碳钢最有效的强化方法是均匀析出纳米颗粒以阻碍位错运动,强化的增量高度依赖于纳米颗粒的显微组织、尺寸、数量密度和空间分布。一些研究已经证实富cu沉淀和NiAl纳米颗粒是有效的强化相。此外,研究人员认为,纳米碳化物也是提高超高压ss强度的关键相。这些纳米颗粒可以独立沉淀和其他析出物,这取决于超高强度低碳钢的合金元素和热处理工艺。析出机理对强度影响较大,为获得优异的力学性能,设计超高压钢有必要明确析出机理。

对含Cu钢进行了多年的研究,研究人员普遍认为富Cu析出物的结构演化与时效初期bcc-Cu从bcc铁素体基体中优先析出相一致,然后bcc-Cu析出物通过位移机制转变为亚稳的9R-Cu析出物,最后随着Cu析出物进一步粗化转变为稳定的fcc-Cu析出物研究表明,含1.29Cu (wt%)的HSLA-115钢在峰值时效下的屈服强度从850 MPa提高到980 MPa, Han et al. 研究的2.12Cu钢的屈服强度提高了220 MPa,这证实了独立Cu析出物在峰值时效时的强化增量有限。对于Ni(Al, Mn)型纳米颗粒,研究表明b2 - nial型纳米颗粒优先析出,在析出生长后期转变为l2 - ni2almn型纳米颗粒, b2 - nial型纳米颗粒尺寸更小、数字密度更高,强化效果更强。Jiao等人的研究证实,Ni(Al, Mn)型纳米颗粒的峰值强化增量达到595 MPa。多相纳米颗粒的共析出行为表现出更为复杂的结构,其结构演变与基体微观组织类型、合金元素含量和热处理工艺密切相关。

Kapoor et al.报道了一种3Cu4Ni1.5Al低碳铁素体钢,表明bcc-Cu在过饱和固溶体中优先成核,Ni和al在Cu颗粒与基体的界面处偏析,形成bcc-Cu核- b2 - nial壳结构。随着时效的深入,bcc-Cu转变为9R或fcc组织,基于这种析出机制的低碳铁素体钢在峰时效时的屈服强度可达1600 MPa。而Jiao et al. 报道的1.5Cu5Ni2Al低碳马氏体钢表明,NiAl颗粒从过饱和固溶体中优先析出,Cu溶质被排斥到NiAl颗粒界面形成NiAl核-Cu壳结构,通过共析出机制,最终抗拉强度达到1.9 GPa。以上研究结果由原子探针断层扫描(APT)揭示,事实上,对高Cu/Ni比低碳马氏体钢共析出组织演变的研究很少,有必要进一步利用高分辨率透射电镜对多相纳米颗粒的共析出组织转变进行深入研究,这对超高强度钢的设计具有重要意义。

此外,超高强度钢很难平衡低温冲击韧性和高强度。对于传统的超高强度马氏体钢,高碳含量有助于提高强度,但会导致回火脆性和夹杂物,导致低温冲击韧性低。低碳共析出超高压钢有望通过控制微观组织实现强度与韧性的结合。Zhao等通过控制轧制工艺获得了屈服强度为890 MPa、冲击能为213 J的低碳共析出超高压钢。近年来,引入稳定的纳米奥氏体,通过相变诱导塑性(TRIP)提高低温冲击韧性已成为研究热点。Li等人通过调质-配分-回火工艺控制奥氏体还原和纳米析出,获得了屈服强度为921 MPa、室温冲击韧性为130.7 J的低碳共析出超高压钢。

根据上述理论,考虑到低碳共析出uhsss优异的强化增韧效果,有望利用共析出强化机理设计出新型超高强度无缝管钢(UHSSTS)。先前的研究表明,板条马氏体具有较高的位错密度,可以促进纳米颗粒的析出动力学和二次相强化,是理想的共析出强化基体。超高强度钢的强化效果高度依赖于纳米颗粒的数量和尺寸,这对于以马氏体为基体,添加Cu、NiAl和纳米碳化物的共析出强化UHSSTS合金设计是可行的。传统的超高压钢是通过热机械控制加工(TMCP)或冷轧工艺加工的,而UHSSTS采用旋转冲孔和热挤压轧制加工,其变形量较大,导致基体微观组织状态存在差异。实际上,共析出强化在无缝钢管领域应用较少。为了获得优异的综合力学性能,明确多相纳米颗粒、微观结构与力学性能之间的关系至关重要。

在本研究中,天津大学材料科学与工程学院李成宁等人设计了一种多相纳米颗粒共沉淀法强化高Cu/Ni比的低碳UHSSTS。为了弥补由于碳含量降低而造成的强度损失,引入了Cu和NiAl纳米颗粒作为主要强化相。此外,采用相同Mises等效变形的热轧过程模拟了UHSSTS的轧制过程,大大降低了成本,简化了制造过程。此外,重点研究了多相纳米颗粒的析出机理,并基于多相纳米颗粒的特点和微观结构,系统分析了多相纳米颗粒的强化增韧机理,为高性能无缝管钢的研发提供了新的技术思路和理论依据。

相关研究成果以题为The co-precipitation evolution of NiAl and Cu nanoparticles and its influence on strengthening and toughening mechanisms in low-carbon ultra-high strength martensite seamless tube steel发表在International Journal of Plasticity期刊上

链接:https://doi.org/10.1016/j.ijplas.2023.103654

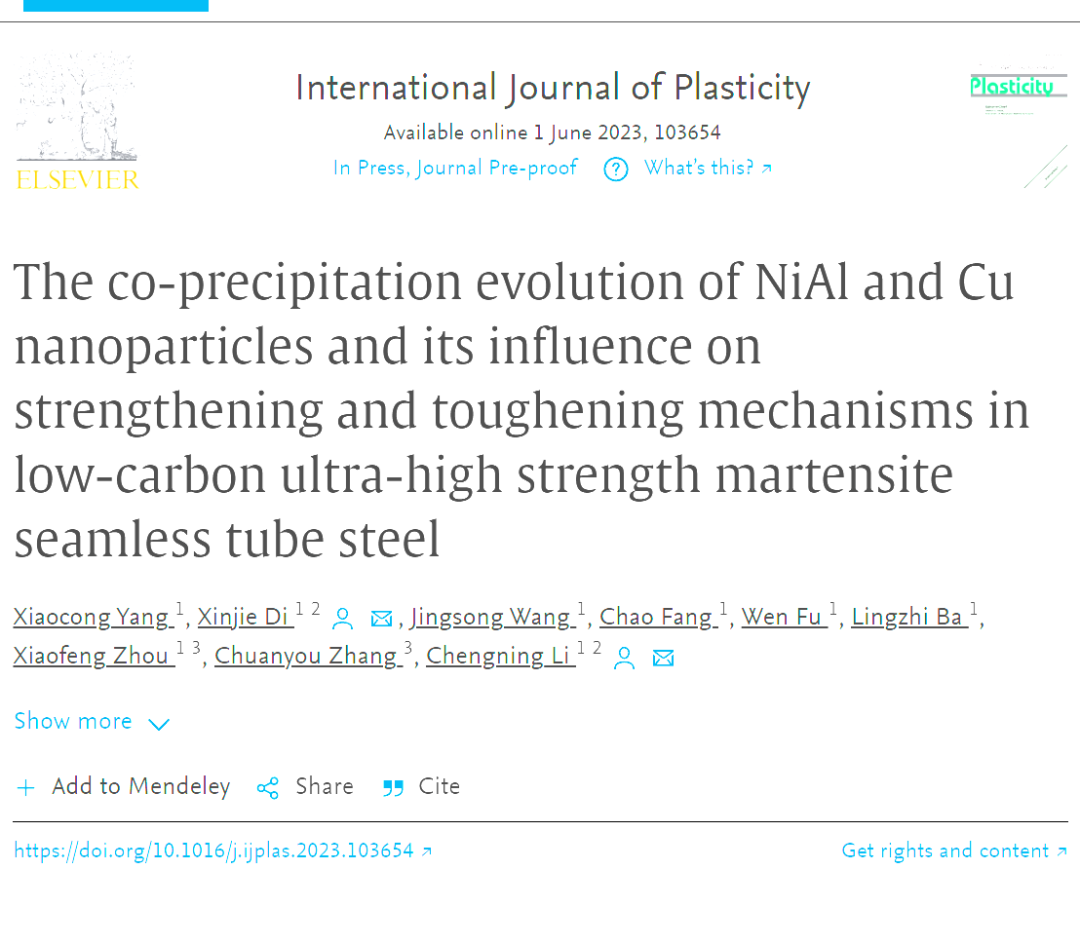

图1. 试验钢的重力焊性评价图及CCT曲线。(a)重力焊性评价图;(b) JMatPro®数据库计算的CCT曲线。

设计的UHSSTS在不同状态下的硬度如图2a所示。所设计的试验钢淬火后硬度为343 HV。随后,在500℃时效处理60 min后,被试钢的硬度显著提高,达到峰值421 HV,证实了显著的沉淀硬化效果。试验钢的硬度在550℃时效后保持在峰值,随着时效温度升高至600℃,硬度显著下降至348 HV。直至时效温度达到650℃,硬度降至最低306hv。硬度的演变表明,在500 ~ 550℃的时效峰值温度下,大量纳米颗粒的析出导致了时效硬化,当时效温度超过峰值温度时,硬化效果明显下降。

图 2.(a)设计的超高强度无缝钢管在500-650℃时效处理60 min及淬火状态下的硬度。(b)不同状态下实验钢拉伸试样的平均屈服强度和抗拉强度。

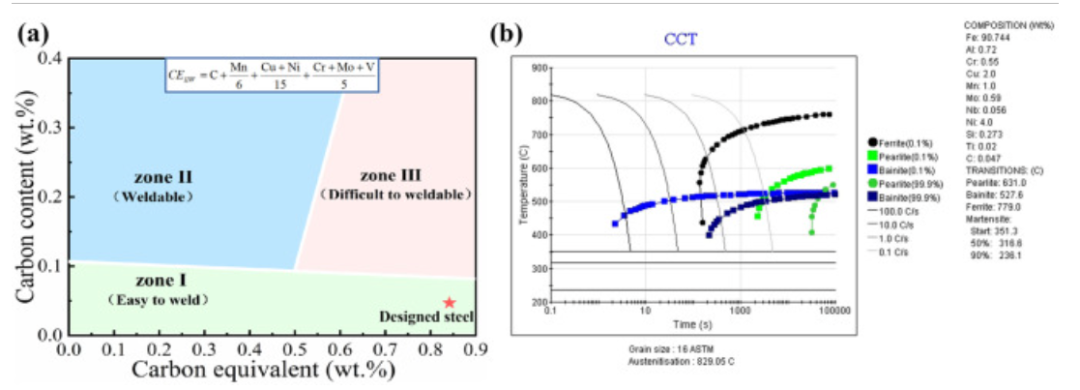

图3为QT钢在-40℃淬火状态下的冲击载荷和能量随位移的曲线。所有试样均呈现典型的裂纹萌生-扩展断裂模式,经历了从弹性变形到一般屈服、峰值荷载萌生裂纹、裂纹持续扩展到断裂的几个阶段。通常,峰值荷载之前的区域可视为裂纹起裂能,包括弹性变形和屈服阶段,而从峰值荷载到断裂的区域可视为裂纹扩展能。

图3. 在-40℃下,不同热处理试样具有代表性的冲击载荷和能量随位移的变化曲线。(a)淬火状态,(b) QT500钢,(c) QT550钢,(d) QT600钢,(e) QT650钢,(f)三个试样对应的平均冲击能。

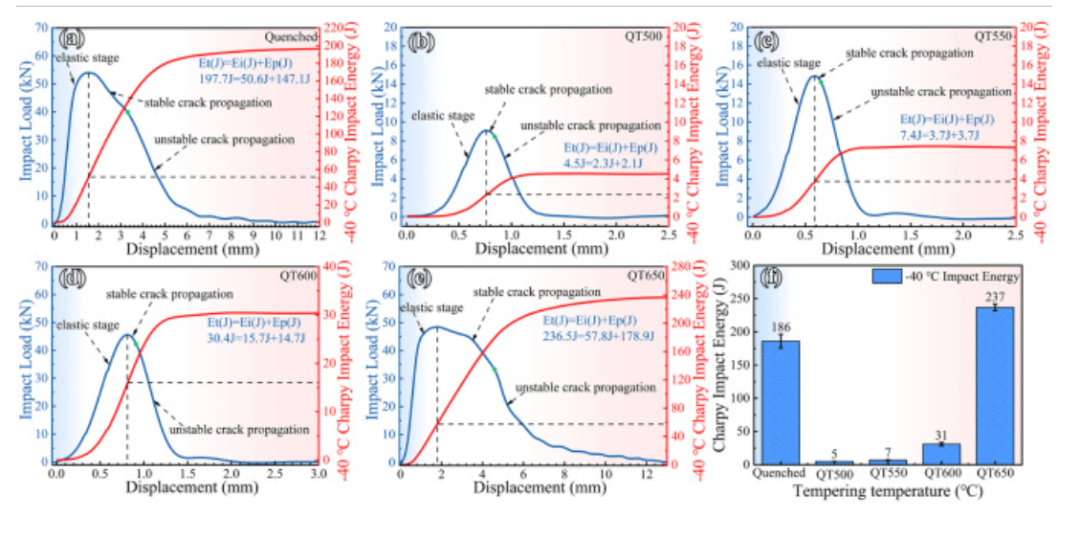

图4为-40℃冲击试样断口上稳定和不稳定裂纹扩展区的SEM形貌。淬火状态(图4a1)的断裂形貌表现为典型的韧性断裂模式。稳定裂纹扩展区(图4a2)有相当数量的大小韧窝,不稳定裂纹扩展区(图4a3)有相当数量的大韧窝,表明淬火钢的抗裂性较强。从图4b可以看出,QT550钢断口为典型的解理断口。从图4b2和4b3中可以看出,在稳定和不稳定裂纹扩展区观察到大量解理河纹和次生裂纹,河纹表面存在大量杂质。这些杂质作为解理成核位点,在冲击过程中首先脱离基体,形成微解理裂纹,从而降低了冲击韧性。QT550钢的断口形貌与QT500钢相似,为典型的解理断裂模式,如图4c所示。QT600钢的断口形貌(图4d)表现出典型的韧脆结合特征,存在大量小韧窝和大量解理。在稳定裂纹扩展区观察到明显的小韧窝和解理面,并且少量杂质位于解理面表面,而不稳定裂纹扩展区是典型的解理断裂特征。这种混合断裂模式表明了冲击韧性的显著提高。从图4e可以看出,QT650钢的断裂形貌为典型的韧性断裂模式。从图4e2和4e3可以看出,在稳定裂纹扩展区和不稳定裂纹扩展区均存在相当数量的大韧窝和小韧窝。此外,在不稳定裂纹扩展区大韧窝的中心也观察到杂质的存在。这种完整的韧窝形态表明令人满意的冲击韧性。如以往研究结果所示,提高热处理试样的时效温度可以缓解脆性断裂的倾向,使断裂机制由解理断裂向韧性断裂转变,有利于提高UHSSTS的低温冲击韧性。

图4. (a)淬火钢、(b) QT500钢、(C) QT550钢、(d) QT600钢和(e) QT650钢在-40℃时冲击断口的典型SEM显微图。

图5.实验钢在淬火状态下的组织特征。(a) OM、(b) SEM、(c)叠加晶界取向图(黑线为15 ~ 180°的高角度晶界,蓝线为2 ~ 15°的低角度晶界)和(d)相图为典型板条马氏体和粒状贝氏体特征。(e)晶粒尺寸分布;(f)根据EBSD结果计算的取向偏差角。

图6. (a、b) QT500钢、(c、d) QT550钢、(e、f) QT600钢和(g、h) QT650钢不同热处理条件下典型的OM (a、c、e、g)和SEM (b、d、f、h)组织特征。

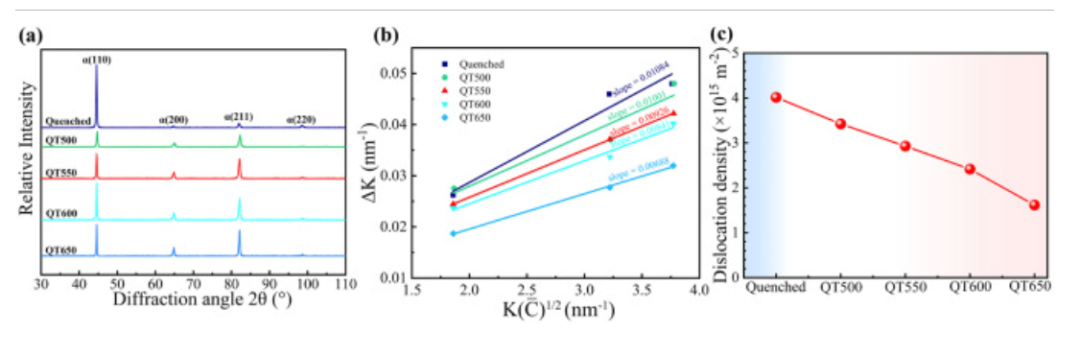

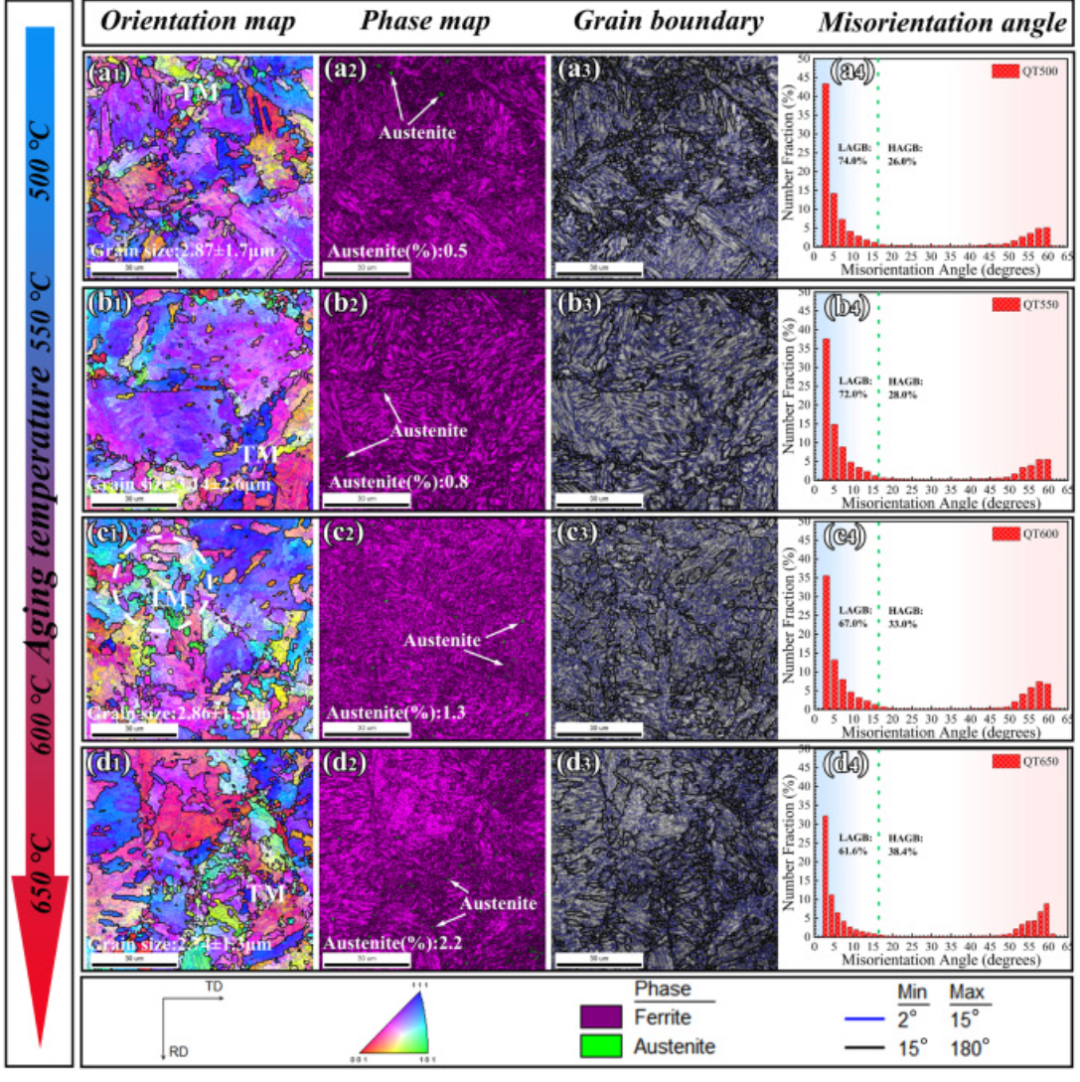

图8.晶体取向的概要文件(a1, b1, c1和d1)阶段地图(a2、b2, c2和d2),图像质量地图(a3, b3, c3和d3)叠加的晶界(黑色线表示15 - 180°倾角晶界和蓝线显示低角度晶界的男童°)和统计分布的错位角(a4, b4, c4和d4)获得的EBSD QT500钢(a)、QT550钢铁(b), QT600钢铁(c)和QT650钢铁(d),分别。

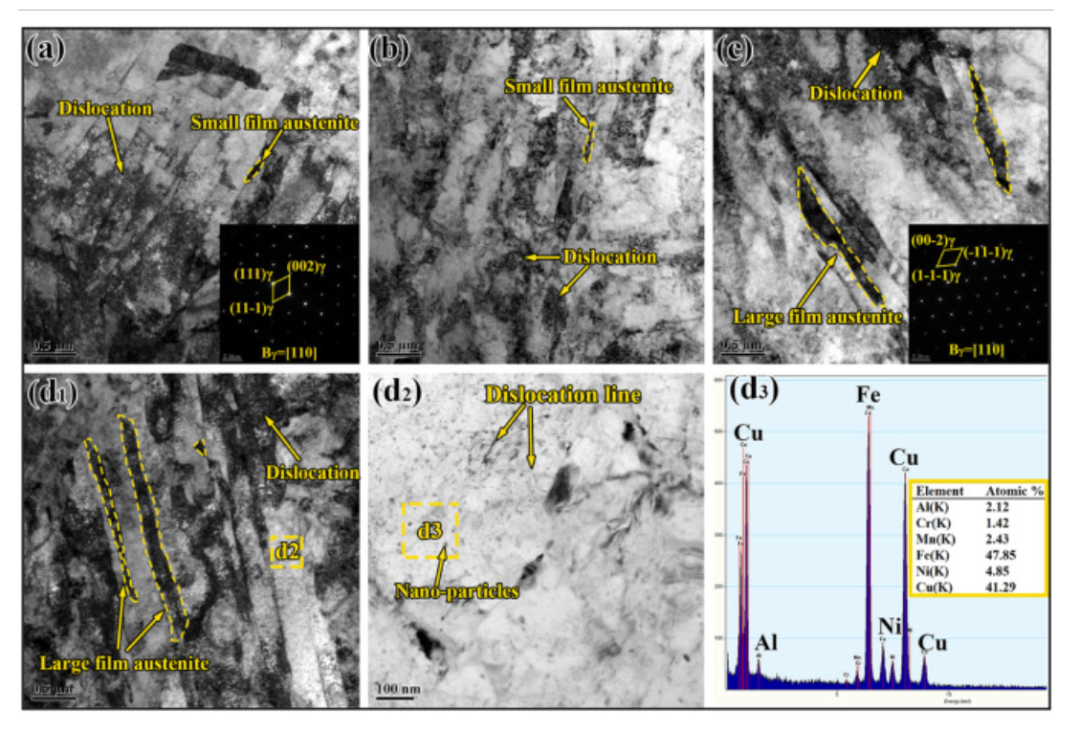

图9.试验钢在不同时效温度下的TEM显微图。(a) QT500钢,(b) QT550钢,(c) QT600钢,(d) QT650钢。

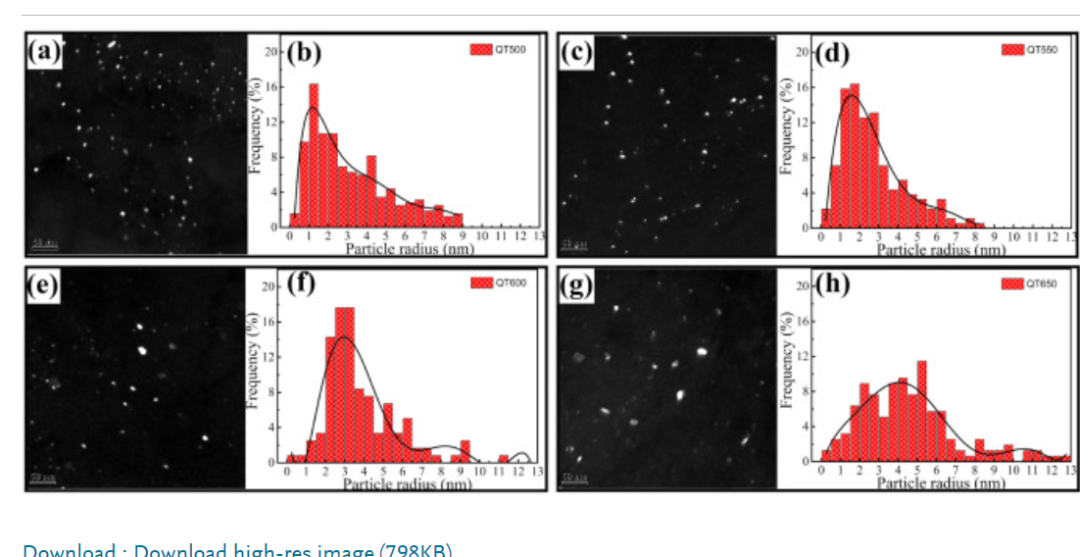

图10. (a、b) QT500钢、(c、d) QT550钢、(e、f) QT600钢和(g、h) QT650钢样品的析出相TEM暗场显微图及析出相尺寸分布。

本研究根据不同调质工艺后的组织和共析出演变特征,系统研究了低碳马氏体UHSSTS的力学性能。系统评价了多种强化机制,包括固溶强化、位错强化、剪切强化和Orowan强化。从微观组织和微裂纹扩展路径出发,详细讨论了增韧机理。主要结论总结如下:实验钢在淬火状态下的组织由LM和GB组成,而在500℃-650℃时效后的组织包括TM、GB和少量反奥氏体。随着时效温度的升高,HAGB的数目分数从26.0%增加到38.4%,位错密度从3.4 × 1015 m−2降低到1.6 × 1015 m−2,纳米颗粒尺寸明显粗化,数目密度急剧下降。HRTEM的析出演化机制显示富cu、NiAl和CuNiAl共析出三种类型的纳米颗粒,NiAl纳米颗粒通过合并机制以b2有序结构长大,富cu纳米颗粒发生“BCC-Cu→9R-Cu→FCC-Cu”的转变。而NiAl与Cu共析出颗粒则发生“9R核- b2壳→9R-Cu + B2-NiAl → FCC-Cu + B2-NiAl”的转变。实验钢在500℃时效60 min,最大屈服强度为1332.5 MPa,时效温度升高至650℃,由于析出强化和位错强化明显减弱,屈服强度下降至857 MPa。析出强化的减弱是由于纳米颗粒尺寸明显增大,数量密度明显减小,剪切强化和Orowan强化同时减弱所致。试验钢在-40℃时的冲击吸收能为5 J,峰值时效为500℃。随着时效温度的升高,冲击能显著增加,在600℃时效后达到31 J,在650℃过时效后达到最大低温韧性237 J。冲击试样的断口形貌证实了断裂模式由峰值时效时的全劈裂脆性断裂向过时效时的典型韧窝状韧性断裂转变。裂纹扩展路径表明,板条马氏体HAGB比GB多,能有效地阻碍微裂纹扩展。过时效下,晶界位错密度的降低削弱了晶界杂质的开裂倾向,剪切强化的减弱导致纳米颗粒剪切开裂的抑制,从而提高了裂纹起裂能。将HAGB的数量分数提高到38.4%有助于阻碍和偏转微裂纹,显著的塑性变形消耗了裂纹扩展能,从而提高了相应的裂纹扩展能。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414