导读:具有微米级或纳米级结构的涂层总是通过各种技术来制造,以满足特殊工作条件下独特性能的要求。制备工艺的不同往往导致其性能差异很大,即使是同一种涂层材料。高性能涂层完全取决于表面完整性、形态、微观结构、应力状态、界面结构、内聚力和附着力,这些都受制备工艺的强烈影响。因此,如何利用众多的沉积技术设计出合适的制备工艺,生产出满足要求的高性能涂层,才是真正的问题。这项工作旨在回答这个问题。我们首先讨论了制造高性能涂层的总体策略,包括沉积技术、涂层和表征。然后,我们继续研究保护涂层和功能涂层的卓越性能和耐久性。这些策略很容易应用于制造各种高性能保护和功能涂层。

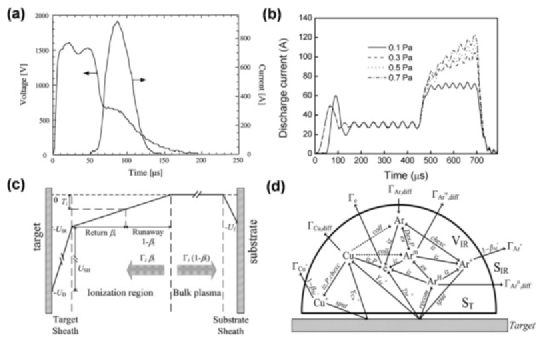

涂料包括金属、陶瓷、有机物、有机无机复合物等,广泛应用于工具、模具、汽车、化工、核能、机械、电子、电池等行业,以提高其性能,延长部件寿命和零件通过各种技术。其中,等离子沉积和喷涂是高性能涂层的重要工艺。通常,功能性和防护性涂层总是通过控制化学成分、微观结构和界面来合成以满足独特性能的要求。可以将多种元素添加到主要晶体结构中以形成固溶体。添加的元素也可以转换主体结构或转换为不相容的阶段作为第二阶段。在大多数情况下,高性能复合涂层是通过基于等离子体的技术反应沉积的,以满足复杂条件下的特定需求。正如某些科研人员早先所建议的那样,脉冲直流电源和反应气体的分压控制使它们能够以高沉积速率反应沉积非导电氧化物薄膜。各种新技术的发展旨在增强溅射原子的电离以获得高性能涂层。一些科研人员发现大多数技术通常达到高达 50% 的电离度,甚至在某些情况下高达大约 90%。然而,随着高功率脉冲磁控管溅射 (HiPIMS) 的发展,HiPIMS 放电在反应溅射中提供了更高的等离子体密度和高电离分数。

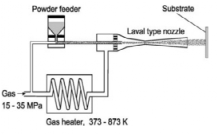

包括电弧喷涂、火焰喷涂、等离子喷涂和爆炸喷涂在内的喷涂技术是工业应用中众所周知的灵活工艺。此外,它们可以有效地用于超厚涂层(厚度超过数百毫米)、高熔点材料、大型零件等。但是,高温的高速喷涂粒子总是导致基材和涂层的热效应和轰击缺陷, 这导致涂层的应力状态、相、微观结构和性能的不确定性。采用常压等离子喷涂 (ASP) 的冷喷涂 (CS) 是一种相对较新的热喷涂技术。它可用于沉积厚的 Inconel 718 涂层,与 ASP 沉积的这些涂层相比,显示出更硬、更致密、应力更低、附着强度更高。因此,CS 被认为是一种有前途的替代 APS 或高速氧燃料作为 Inconel 718 部件修复技术的方法。这些高速喷涂方法以及新兴技术都被省略了。例如,液体原料等离子喷涂或气溶胶喷涂用于高性能涂层的沉积。

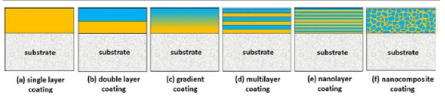

除了化学成分和结构的影响外,微米或纳米级结构也具有作用,在许多情况下,根据等离子体特性,在涂层的性能中起着关键作用。化学成分和微观结构受到调制脉冲功率磁控溅射和HiPIMS产生的高等离子体离子通量的强烈影响。纳米结构、多层、纳米复合涂层在硬度、韧性、耐磨、腐蚀、光学、电学、磁性等方面具有卓越的性能。

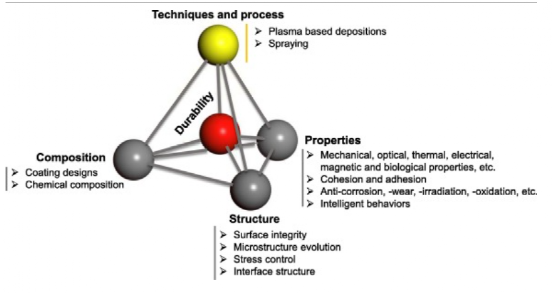

为了满足恶劣工况下对高性能部件的要求,可根据要求精确生产出柔性硬质、硬质而韧、超硬而韧、超导等优越性能的涂层,需要这些来实现对表面完整性、形貌、微观结构、应力状态、界面结构和内聚/粘附的精确控制。因此,在实际应用中,技术与工艺、组成、结构、性能和耐久性之间存在复杂的关系。图1显示了高性能涂层沉积的体心四面体关系,通过成分、结构和性能之间的可控相互作用,说明了耐久性相对于技术和工艺的重要性。

北京师范大学核科学与技术学院研究团队将本综述共分四节,第一节为介绍,第二节为高性能涂料的总体策略,第三节为防护涂料的卓越性能和耐久性,第四节为功能性涂料。涂层的性能和耐久性受到涂层设计和制备技术的强烈影响。本文综述了高性能涂层的最新进展和策略,特别是通过等离子体沉积和喷涂沉积的涂层,因为它们在研究和工业领域的广泛应用。从结构上看,涂料分为五类,即单晶、多晶、无定形和有机和有机-无机。表2.1、表2.2总结了选择策略。熵控多组分涂层,如高熵合金和高熵陶瓷涂层,逐渐成为高性能涂层的重要发展方向。由于其在极端恶劣环境中的独特性能,它们在研究和工业应用中引起了越来越多的兴趣。

相关研究成果以题“Recent advances and strategies for high-performances coatings”发表在国际期刊Progress in Materials Science上。

链接:https://www.sciencedirect.com/science/article/abs/pii/S0079642523000579

图1 高性能涂层沉积的体心四面体关系,通过成分、结构和性能之间的可控相互作用,说明了耐久性相对于技术和工艺的重要性。

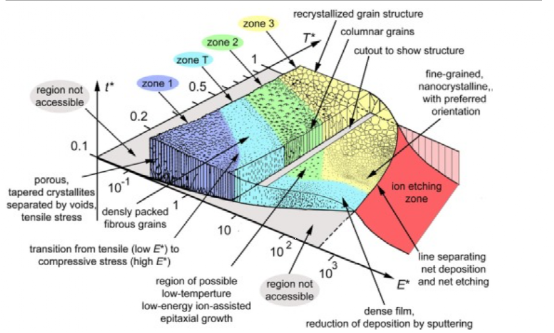

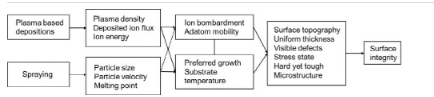

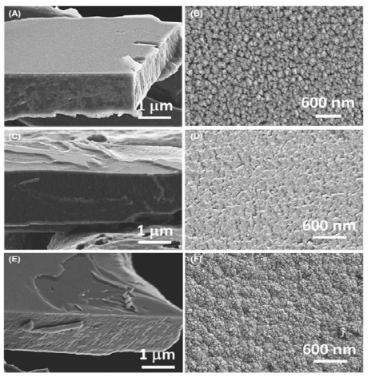

高性能涂层总是结合两种或多种优异性能,具体取决于表面完整性、微观结构演变、应力控制以及内聚力和附着力。图 11 展示了制备技术和表面完整性控制因素的途径。涂层的微观结构演变与多晶涂层竞争生长过程中的生长温度 T*、沉积离子的动能 E* 和厚度 t* 密切相关.该关系在文中的扩展结构区域图(图 2)中进行了总结。目前,精确控制工艺技术、化学成分、结构、性能和耐用性之间的关系仍然是一个挑战。数字化智能制造的发展或许可以整合复杂的关联关系。

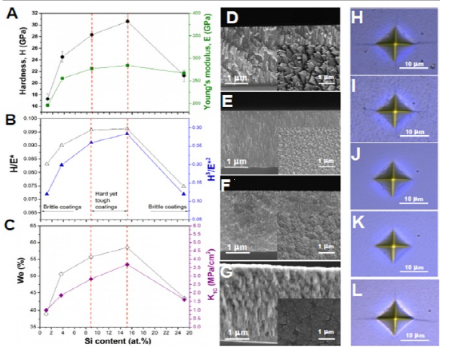

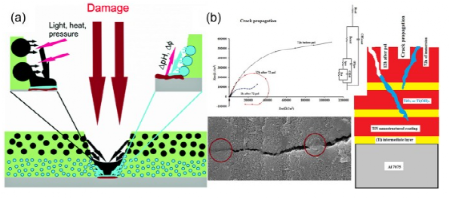

沉积保护涂层以延长刀具在恶劣工作条件下的使用寿命。坚硬而坚韧的涂层代表了一类新型高性能涂层,由于其表面完整性高、微观结构致密,因此具有出色的摩擦学性能。坚硬而坚韧的涂层具有高表面完整性、完全致密的微观结构和低残余压应力。这些特性允许在硬度 H ≥ 20 GPa、H/E*≥0.1、H3/E*2 ≥ 0.3、弹性恢复 We ≥ 60 % 和断裂韧性 KIC ≥ 1 MPa·m1/ 方面实现更高的性能2.结合深振荡磁控管溅射和脉冲直流磁控管溅射,反应沉积了具有不同 Si 含量的坚硬而坚韧的 CrN/Si3N4 多层涂层。此外,超硬而坚韧的 Ti-C-N 涂层是通过高功率脉冲磁控溅射沉积的,具有出色的抗摩擦腐蚀能力,系数低至 0.03。表 3.1 总结了保护涂层的卓越性能、耐久性和策略。为应对极端苛刻的服役环境,调整性能优越的防护涂料策略已势在必行。

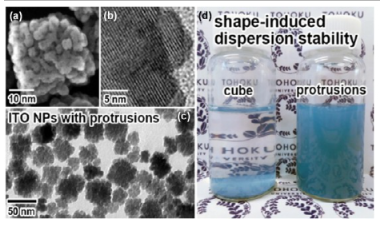

功能涂层具有光学、热电、磁学特性或生物相容性,这些特性受缺陷、表面完整性、界面结构、相控制、微观结构和厚度的强烈影响,这取决于沉积技术。表 4.3 总结了功能性涂层的卓越性能、耐久性和策略。

图2 基于高能沉积的扩展结构区图.在以净膜厚t*为纵轴,广义同源温度T*和归一化动能通量E*为横轴的三坐标系统中。区域之间的边界是渐进的,仅用于说明。轴上的数字仅用于方向 - 实际值取决于材料和许多其他条件,因此读者应避免阅读特定值或预测。

图3 (a)用于铜涂层沉积的HiPIMS和(b)MPPMS脉冲形状,(c)靶材和基板之间的MPPMS等离子体放电,包括靶鞘,电离区,体等离子体和基板鞘,以及电势分布和离子返回和失控的可能性(d)。

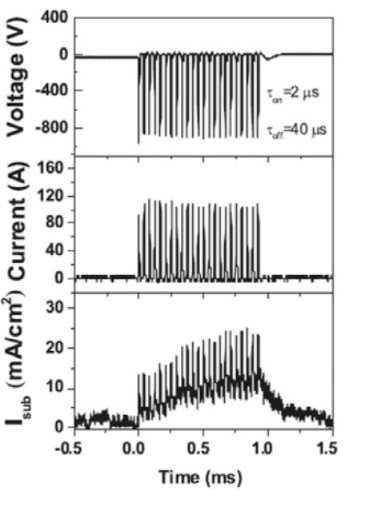

图4 用于CrN/TiN超晶格涂层沉积的1 ms DOMS脉冲的放电电压和电流振荡波形以及脉冲内衬底电流密度。

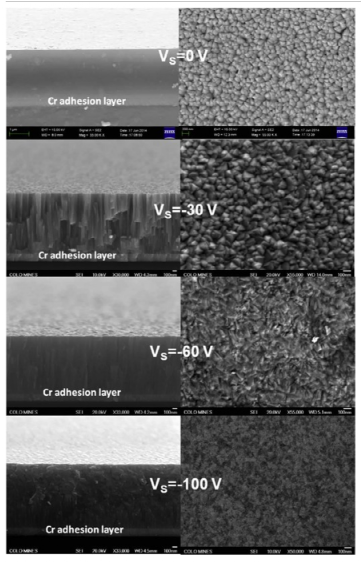

图5 通过结合DOMS + PDCMS技术沉积在各种Vs上的CrN / TiN超晶格涂层的横截面和顶视图SEM显微照片。随着Vs的增加,可以清楚地观察到表面完整性的演变,包括表面形貌,微观结构,缺陷和晶粒尺寸。

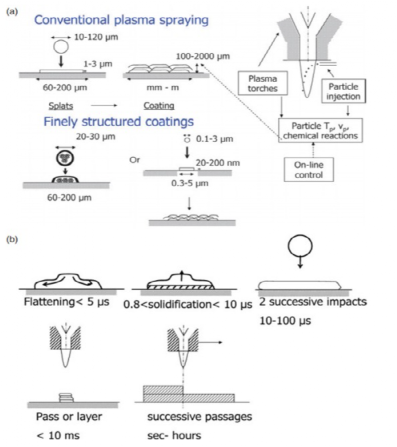

图6 直流等离子喷涂涂层形成原理。(a) 传统和精细结构涂层中的典型颗粒和碎片尺寸。(b)涂层形成的时间范围。

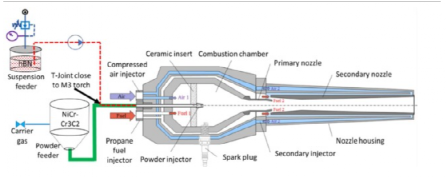

图7 在HVAF系统中引入双原料的布置示意图。

图8 本研究中用于冷气喷涂的设置示意图。喷枪安装在机器人系统上,以提供所需的光速。

图9 (A-C)突起形铟锡氧化物颗粒的SEM和HRTEM图像和(d)形状诱导的分散稳定性。

图10 石墨烯基纳米容器的制备工艺及BTA负载。

图11 制备技术和控制因素与表面完整性相关性的路线图。

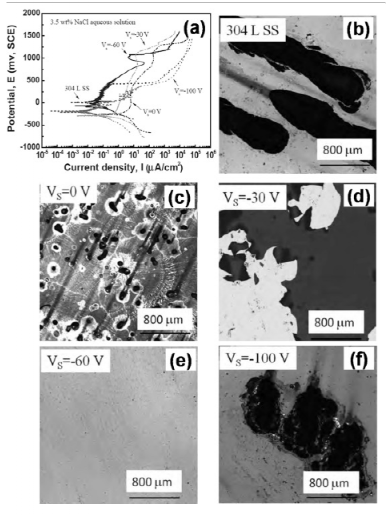

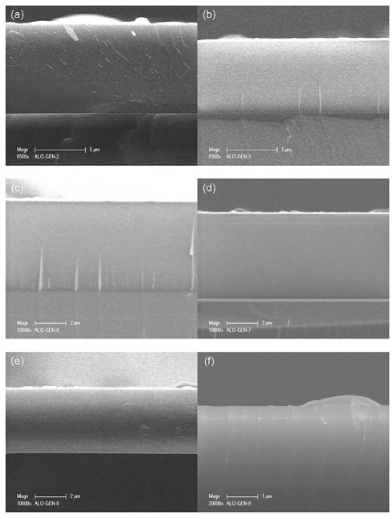

图12 沉积在AISI 304L不锈钢上的TiAlSiN涂层的横截面和俯视图FESEM显微照片,通过DOMS:(a,b)-30 V的各种基材偏置;(C,D) ?60 V 和 (E,F) ?120 V 。

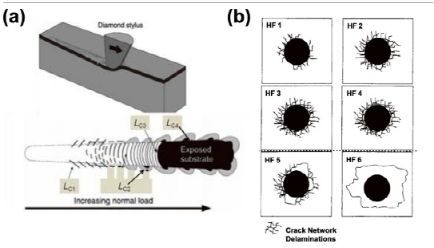

图13 (a)划痕测试和与粘合失效相对应的临界载荷的示意图,(b)VDI指南3198中标准化的HF粘合强度质量。

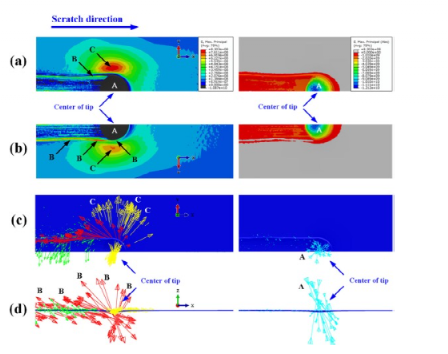

图14 在 0.11 Pa 时,法向载荷为 21.0 N 时铜膜的最大主应力 σ1:(a) 轮廓图(外表面视图),(b) 轮廓图(界面视图),(c) 应力方向(外表面视图)和 (d) 应力方向(横截面视图)。

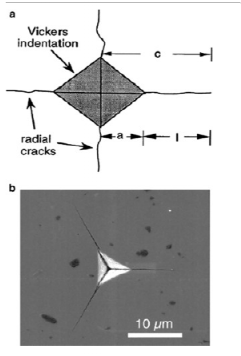

图15 (a)维氏压痕径向裂纹示意图,以及(b)超低负载纳米压痕径向裂纹。

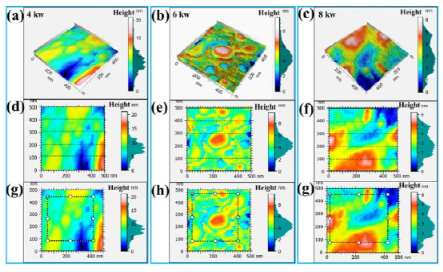

图16 CrN/Si3N4 多层涂层的微观结构和机械性能:A,硬度和杨氏模量。B、H/E* 和 H3/E*2 比率。C,我们和 KIC。D-G,不同Si含量涂层的场发射SEM形貌。H-L,微压痕的光学形态 。

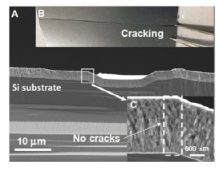

图17 Si开裂后含15.2 at.%Si的CrN/Si3N4多层涂层的截面形貌:A,涂层沿Si基体协同变形开裂。B、裂纹准备。C、涂层边缘变形的详细信息从白色方块从A[16]。

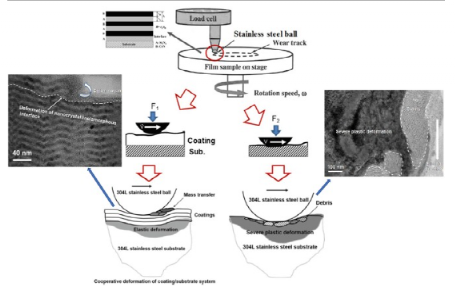

图18 干滑磨损试验中CrN/Si3N4多层涂层中纳米晶/非晶界面在不同法向载荷下的变形,其中两张HRTEM图像显示了在1 N和4 N法向载荷下的详细协同变形。

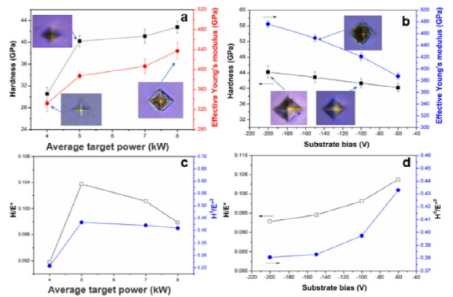

图19 a, b, 硬度 (H), 有效杨氏模量 (E*);c、d、H/E* 和 H3/E*2 HiPIMS 在各种目标功率和负基板偏压下沉积的 Ti-C-N 涂层的比率。在 a 和 b 中插入微维氏压痕。

图20 使用HiPIMS沉积的Ti-C-N涂层在不同目标功率和负基底偏差下沉积在3.5wt%NaCl水溶液中的摩擦腐蚀行为。

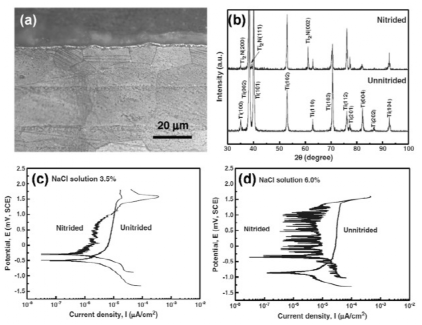

图21 等离子体源在700°C的工艺温度下对纯金属Ti样品进行4小时的处理:(a)氮化层的光学显微照片;(b) XRD图谱;(c)3.5wt%和(d)6.0wt%NaCl水溶液中的循环动电位极化曲线[77]。

图22 在由DOMS + PDCMS组合沉积的3.5wt%NaCl水溶液CrN/TiN超晶格涂层中的耐点蚀性:(a)循环动电位极化曲线;(b) 基材表面被腐蚀;(C-F)在-30至-100 V基底偏置处沉积的涂层表面被腐蚀。

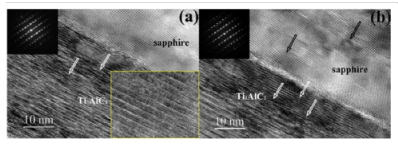

图23 插入选定电子衍射图的原始Ti3AlC2蓝宝石样品的HRTEM图像:(a)沉积,(b)以5×1019离子/m2的剂量照射金离子样品。

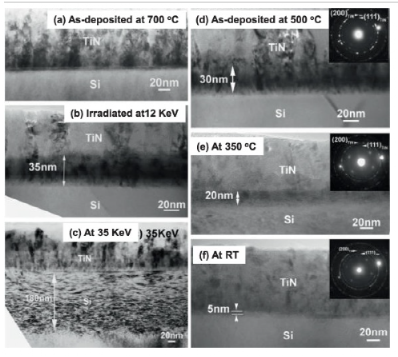

图24 TiN涂层的横截面透射电镜显微照片:(a)沉积在700°C,(b)以4×1016cm2的剂量在12keV下照射,(c)在35keV下以1×1017/cm2的剂量照射,(d)在500°C下沉积,(e)在350°C下沉积,(f)在室温下以2keV照射,剂量为4×1016cm2。

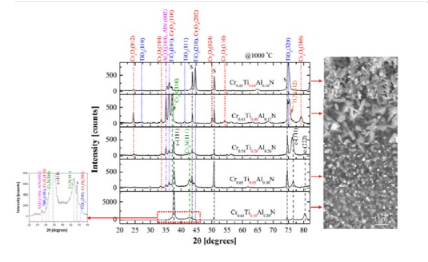

图25 在环境空气中以1000°C退火后CrTiAlN涂层的XRD图谱和顶视图SEM显微照片。

图26 在过渡区沉积在不同PO2处的DOMS AlxOy涂层的横截面SEM显微照片(a)0.0087 Pa,(b)0.0`1 07 Pa,(c)0.0116 Pa,(d)0.0128 Pa,(e)0.0143 Pa和(f)0.0172 Pa。

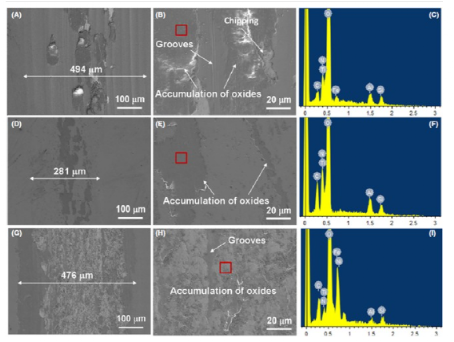

图27 磨损轨迹的FESEM显微照片和TiAlSiN纳米复合涂层沉积的EDS结果 - 在-30V (A-C),-60V (D-F)和-120 V (G-I)通过DOMS沉积。

图28 CrN/Si3N4多层涂层的摩擦和磨损性能,15.2 at.% Si:A,摩擦系数。B,磨损表面的拉曼光谱。C-E,在1 Hz下,1 N、3 N(F-H)和4 N (I-K)法向载荷下磨损表面的表面形态和EDS。

图29 (a)基于纳米容器的自修复涂层的概念(b)Ti / TiN涂层在电化学极化和阻抗中的自愈行为。

图30 主要使用的涂层结构示例。

图31 TiAlSiN涂层在各种fN2处沉积的摩擦力和声发射曲线以及划痕。

图32 在3.5 w.t%NaCl水溶液中OCP和COF的变化随滑动时间的变化,以及以1-3 Jcm-2的能量密度和1-5的喷射次数照射涂层摩擦腐蚀轨迹的插入光学显微照片。

图33 HiPIMS在不同功率下沉积的TiSiCN纳米复合涂层的表面形貌和粗糙度。

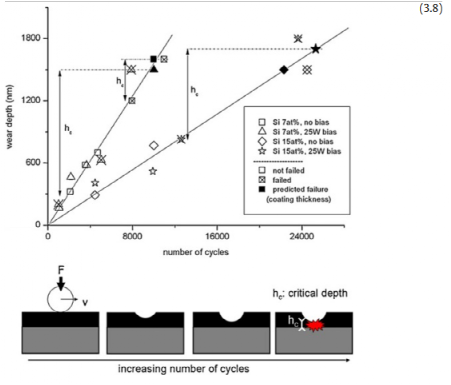

图34 TiAlSiN薄膜的磨损深度延伸表明涂层失效。开放符号对应于未失效的涂层,填充符号对应于预测的失效(用涂层厚度估计),交叉符号对应于失效的涂层。

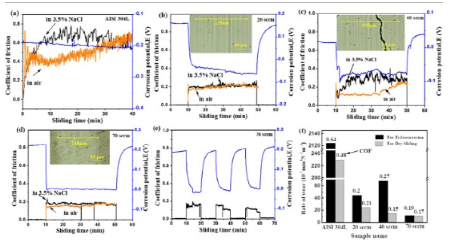

图35 与AISI 304L不锈钢相比,在20、40和70sccm下沉积在3.5wt%NaCl水溶液和空气中的nc-TiC/a-C:H纳米复合涂层的COF、OCP和比磨损率,以及插入的磨损表面图像。

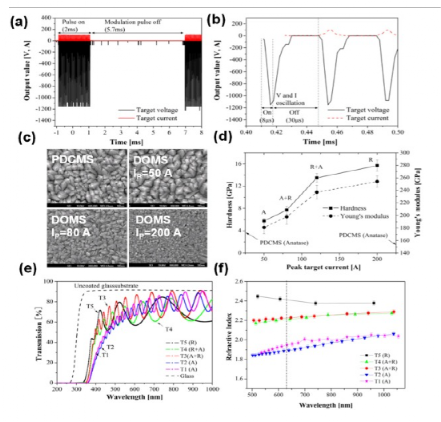

图36 (a) 典型DOMS脉冲的放电电压和电流振荡波形,(b)2000 μs DOMS脉冲内的单次放电电压和电流振荡;(c) 由DOMS和PDCMS沉积的TiO2薄膜的微观结构;(d) 二氧化钛薄膜的硬度和杨氏模量;(e) 使用 DOMS (T2–T5) 和 PDCMS (T1) 以及未镀膜的玻璃基板沉积在玻璃基板上的 TiO2 薄膜的紫外-可见透射光谱。TiO2薄膜(T2-T5)和(T1)的折射率。

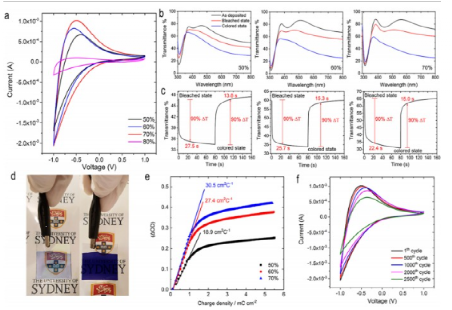

图37 HiPIMS 溅射 WO3/Ag/WO3 涂层的 EC 行为表征。(a) 以各种 O2/(O2 Ar) 流速比沉积的 DMD 结构的 1 M LiClO4 - PC 电解质中的 CV,在 1.0 和 - 1.0 V 之间的电压下以 100 mV/s 的扫描速率测量(有效面积 = 1 平方厘米)。(b) 在 λ = 300–800 范围内的彩色(蓝色曲线)、漂白(红色曲线)和沉积(黑色曲线)状态下,WO3/Ag/WO3 涂层在不同 O2/(O2 Ar) 比率下的光学透射光谱纳米。(c) 在 633 nm 处测量的 WO3/Ag/WO3 涂层的光学响应,以 50%、60% 和 70% 的各种 O2/(O2 Ar) 流量比沉积,在着色和漂白状态下在 1.0 和 - 的电压之间切换1.0 V。(d) WO3/Ag/WO3 (30 nm/10 nm/50 nm) 涂层的漂白和着色状态的光学图像。用于沉积内部和外部 WO3 层的 O2/(O2 Ar) 流速比分别为 80% 和 70%。(e) 光密度曲线作为交换电荷的函数。所示曲线的斜率代表 CE。(f) WO3/Ag/WO3 涂层在 1 M LiClO4 - PC 电解质中的 CV 稳定性在 1.0 和 - 1.0 V 之间,扫描速率为 100 mV/s [107]。(为了解释这个图例中对颜色的引用,读者可以参考本文的网络版本。)

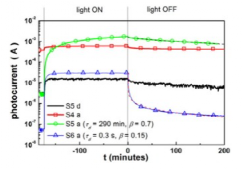

图38 具有不同氮含量的ZnOxNy薄膜在蓝光(405±10 nm)照射(如沉积薄膜S5d和退火薄膜S4a,S5a和S6a)的开关循环期间的瞬态光电流强度。光照射时间期间光电流的时间变化拟合了方程(2)描述的拉伸指数衰减(仅显示了退火薄膜S5a和S6a的拟合图)。(有关此图例中对颜色的引用的解释,读者请参阅本文的网络版本。

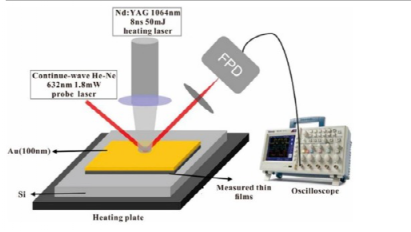

图39 瞬态热反射技术图示。

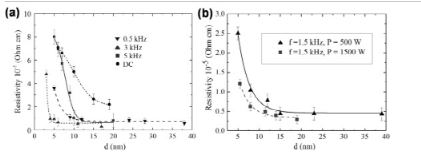

图40 HiPIMS沉积的超薄铜膜电阻率的厚度依赖性:(a)与直流磁控溅射相比,(a)不同的平均放电功率,(b)脉冲频率。

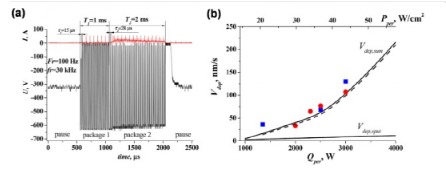

图41 (a) DOMS 电源脉冲周期的电流和电压图,(b) Cu 薄膜的沉积速率取决于一段时间内的平均功率 Qper 和功率密度 Pper。这里,线条是计算(实线是ArS模式,虚线是SSS模式);圆点是磁控管运行时使用不同电源(正方形-MF 电源,圆圈-DOMS 电源)的实验结果。

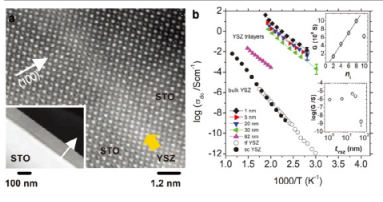

图42 在VG显微镜HB603U显微镜中获得的[YSZ1nm/STO10nm]9超晶格的STO/YSZ界面的Z对比扫描透射电子显微镜图像;b,三层STO/YSZ/STO的长程离子电导率对数与反温度的关系。

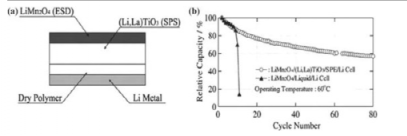

图43 复合材料型全固态锂二次电池;(b)复合型全固态电池和液体电池的充放电循环特性。工作条件:4.3 V/3.0 V截止,60°C 。

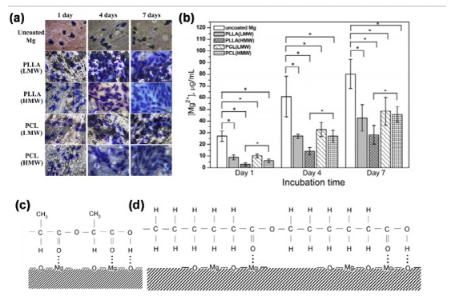

图44 (a) 在不同镁样品上孵育1、4和7天后的细胞形态;(b) 在细胞培养过程中从未包被和聚合物包被的镁中释放Mg2+;(c) 聚合物涂层与聚合物链端的镁基底之间相当静电的分子间相互作用示意图。(a) PLLA,(b) PCL。虚线表示静电相互作用。

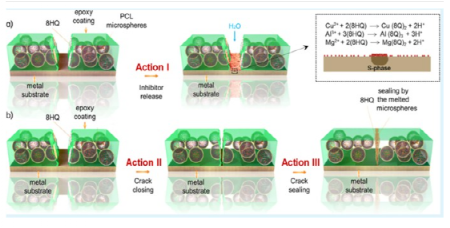

图45 通过(a)从PCL微球释放的8HQ实现的三重作用自愈机制,主要通过由Al2CuMg组成的S相金属间化合物抑制局部腐蚀(动作I),(b)形状记忆环氧聚合物闭合裂纹的协同效应(动作II)和熔化微球的裂纹密封(动作III)。

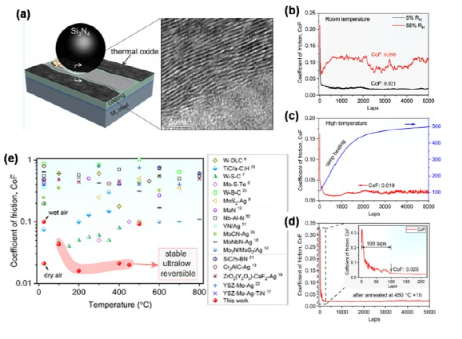

图46 (a) WS2/a-C涂层在高温下的自适应摩擦机理示意图以及薄膜的HRTEM图像;(b) 室温下在干燥空气(5%相对湿度)和环境空气(55%相对湿度)下进行测试,(c)在环境空气中(55%相对湿度)中连续将温度从100°C提高到500°C进行测试,以及(d)在室温下在干燥空气(5%RH)下测试WS2 / a-C涂层在450°C退火1小时。插入物显示,仅在 100 圈后达到 0.025 <超低 CoF,并保持 5000 圈; (e) 将这项工作的CoF与在25至800°C的温度范围内进行的摩擦测试的文献进行比较:WS2 / a-C涂层(见突出显示的值)在25°C(干燥空气)至500°C范围内表现出超低CoFs。请注意,100°C是消除湿度影响的临界温度,在500°滑动2000圈后,CoF跃升至>0.1C表示所研究的WS2/a-C涂层。

图47 TBC系统记录的5种主要故障类别。

一般来说,高性能涂料因其对恶劣工作条件的耐受性而在工业和研究领域受到高度期待。然而,值得注意的是,高性能涂料的挑战主要在于与制备技术和工艺密切相关的设计、微观结构和应力控制。因此,必须仔细平衡上述关系,以获得高性能涂料。随着制备技术和设备制造的发展,沉积过程的精确控制使高性能涂层成为可能。此外,先进制备技术、机器学习、数字化智能制造等的融合发展,将为高性能涂料战略开辟新的前景。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414