导读:中心偏析和带状晶间偏析(B-IGS)应得到良好控制,以提高双辊铸造(TRC)铝合金的机械性能,特别是对于具有高凝固间隔的合金。本工作利用Al-5Ti-B晶粒细化剂和Ti、Zr、Sc微合金元素设计了一种协同晶粒细化策略,同时控制TRC铝-锌-镁-铜合金的中心偏析和B-IGS。随着晶粒尺寸的减小,中心偏析缺陷被消除并转化为分散的B-IGS缺陷;同时,B-IGS的宽度和长度也减少了。此外, 由于弱剪切诱导膨胀效应, 合金元素沿厚度方向的宏观分布变得更加均匀.控制良好的多尺度偏析提高了合金宏观组织的均匀性,加速了晶相的再溶解,分散了聚集残余相,细化了T6状态下的晶粒。因此,T6状态下合金的强度和延展性同时提高,硬度沿厚度方向分布更加均匀。此外,还阐明了偏析演变以及强度和延性增强的潜在机制。本工作为TRC有效控制多尺度偏析和生产具有高凝固间隔的高性能铝合金提供了一种新的策略。

Al-Zn-Mg-Cu合金因其密度低、强度高、抗疲劳性好、焊接性能优异等特点,广泛应用于航空航天和汽车工业。与传统的铝合金制造工艺相比, 双辊铸造 (TRC) 是一种近净成形技术,可以显着缩短铝带的制造时间。然而,在TRC过程中,铝带中通常形成宏观中心偏析缺陷,它们表现为具有连续通道形状或不连续块状的粗共晶区。随着凝固间隔和溶质含量的增加,中心偏析程度变得严重。中心偏析难以通过均质消除,对铝合金的机械性能有害;因此,TRC主要用于合金元素含量低的1xxx,3xxx和8xxx铝合金。因此,应有效控制中心偏析,以制备具有高凝固间隔和溶质含量的TRC铝合金,如Al-Mg-Si,Al-Cu和Al-Zn-Mg-Cu合金。

TRC合金中的中心偏析可以通过控制TRC参数,施加外部物理场以及通过微合金元素,纳米颗粒和晶粒细化剂精炼晶粒来缓解。.TRC期间的液腔深度可以通过改变铸轧参数和控制中心偏析程度来改变。然而,在高溶质含量的铝合金中,仅通过调整TRC参数很难消除中心偏析缺陷。Li等和He等研究了电磁振荡场对溶质含量和凝固间隔较高的TRC Al-Mg-Si和Al-Cu-Li合金的影响,发现在电磁振荡场的作用下,合金的微观组织和非平衡共晶相明显细化,抑制了中心偏析。然而,Al-Zn-Mg-Cu合金由于其更高的凝固间隔和溶质含量,在电磁振荡场的存在下遭受中心偏析。有研究报道微量合金元素和纳米颗粒的添加可以有效缓解TRC铝合金的中心偏析,这主要是由于有效的晶粒细化。因此,可以推断晶粒细化是消除TRC铝合金中心偏析的重要策略。然而,Al-Zn-Mg-Cu合金中晶粒细化与中心偏析之间的关系仍未阐明。

带状晶间偏析(B-IGS)是TRC铝合金中另一种典型的偏析缺陷,随着铸造轧制力逐渐施加到半固体区域的晶体上,它有助于剪切诱导膨胀(SID)。据报道,富含溶质的液体在枝晶通道中的宏观流动进一步加剧了B-IGS。与中心偏析类似,B-IGS随着凝固间隔和溶质含量的增加而变得更加突出。B-IGS中粗第二相的存在增加了溶解共晶相所需的均质化时间,也使不溶相的分布更加集中。因此,应很好地控制B-IGS以制备具有优异力学性能的TRC Al-Zn-Mg-Cu合金。

因此,东北大学许光明教授团队对此进行了研究。先前关于半固体材料SID的研究表明,随着晶粒细化程度的增加,膨胀量减小。因此,TRC Al-Zn-Mg-Cu合金中的中心偏析和B-IGS可以通过调整晶粒尺寸同时控制。然而,中心偏析和B-IGS对晶粒尺寸的依赖性以及这些偏析缺陷对TRC Al-Zn-Mg-Cu合金强度和延展性的影响尚不清楚。本工作基于协同偏析控制策略设计了一系列不同晶粒尺寸的TRC Al-Zn-Mg-Cu合金。探讨了晶粒尺寸对合金偏析行为、组织和力学性能的影响。本工作为同时控制中心偏析和B-IGS以及利用TRC生产具有优异力学性能的Al-Zn-Mg-Cu合金提供了一种有效的策略。相关研究成果以题为“Strength and ductility enhancement of twin-roll cast Al-Zn-Mg-Cu alloys with high solidification intervals through a synergistic segregation-controlling strategy”发表在Journal of Materials Science & Technology上。

链接:https://www.sciencedirect.com/science/article/abs/pii/S100503022200785X

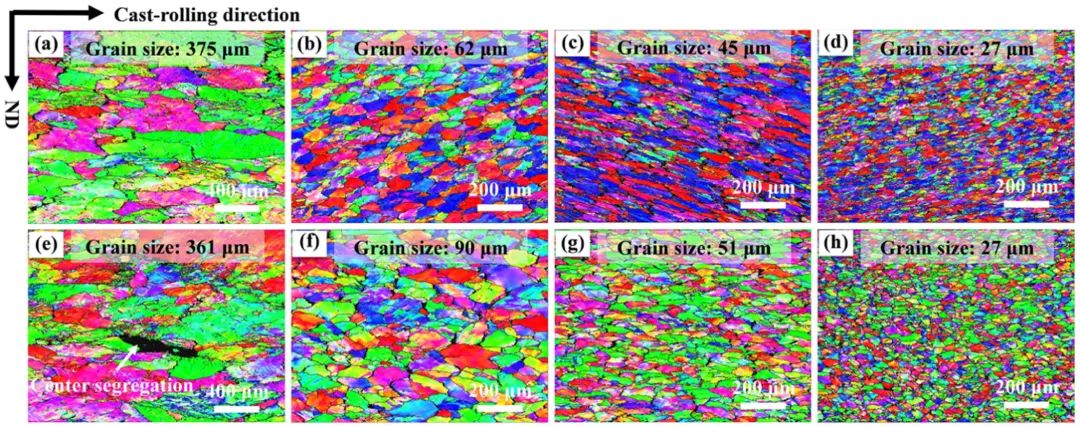

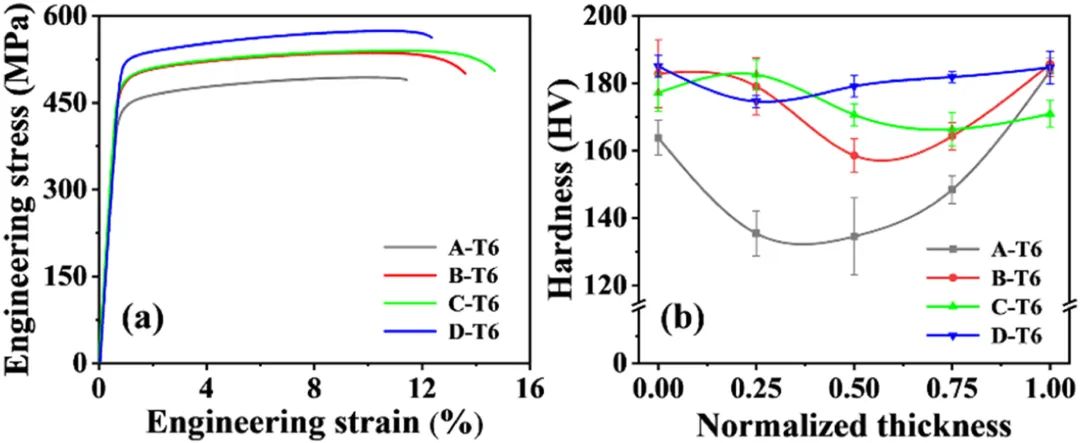

图 1 四种TRC合金表面和中心的铸造晶粒分布:(a-d)表面,(e-h)中心,(a,e)合金A,(b,f)合金B,(c,g)合金C,(d,h)合金D。

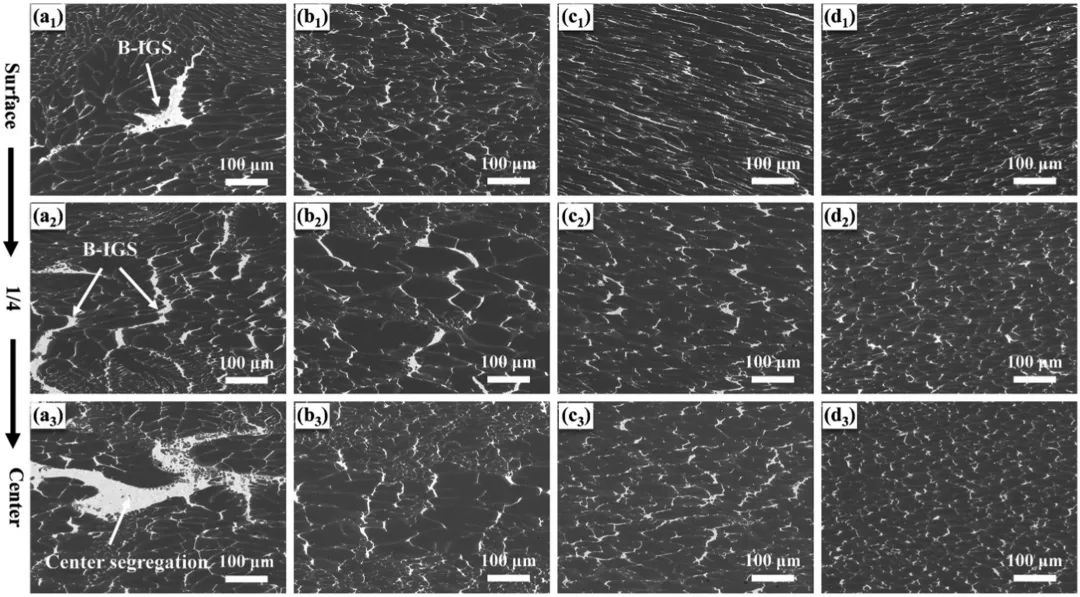

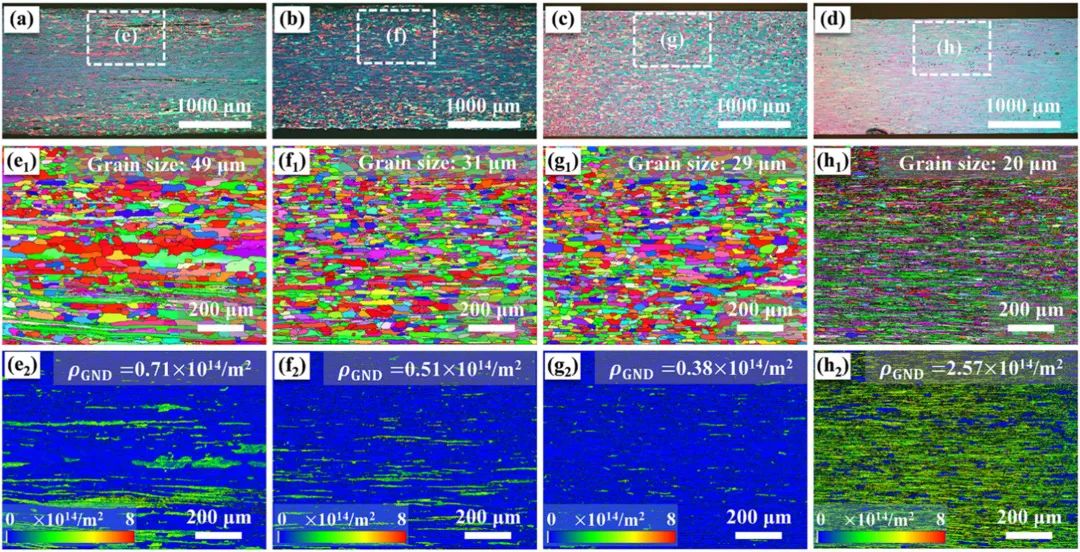

图 2 四种TRC铝-锌-镁-铜合金在厚度方向上不同位置的偏析分布:(a1–d1) 表面,(a2–d2) 距表面 1/4 位置,(a3–d3) 中心;(一1–一个3) 合金 A,(b1–b3) 合金 B,(c1–c3) 合金 C,(d1–d3) 合金 D。

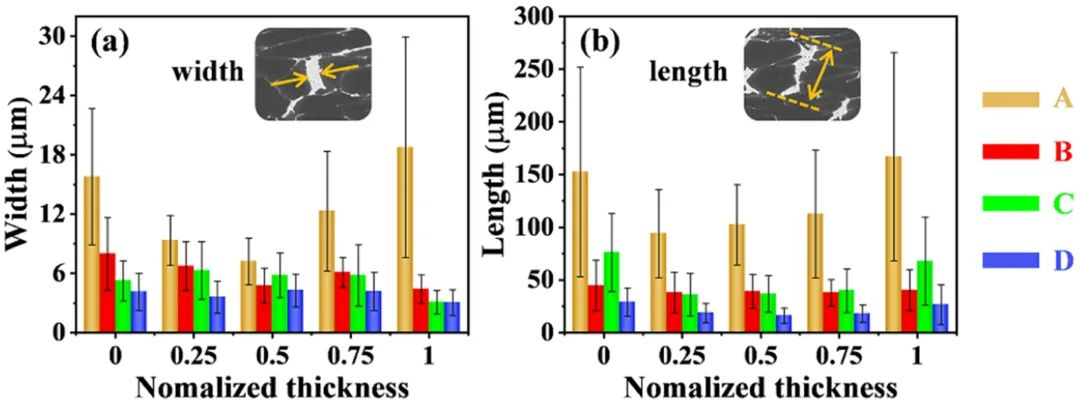

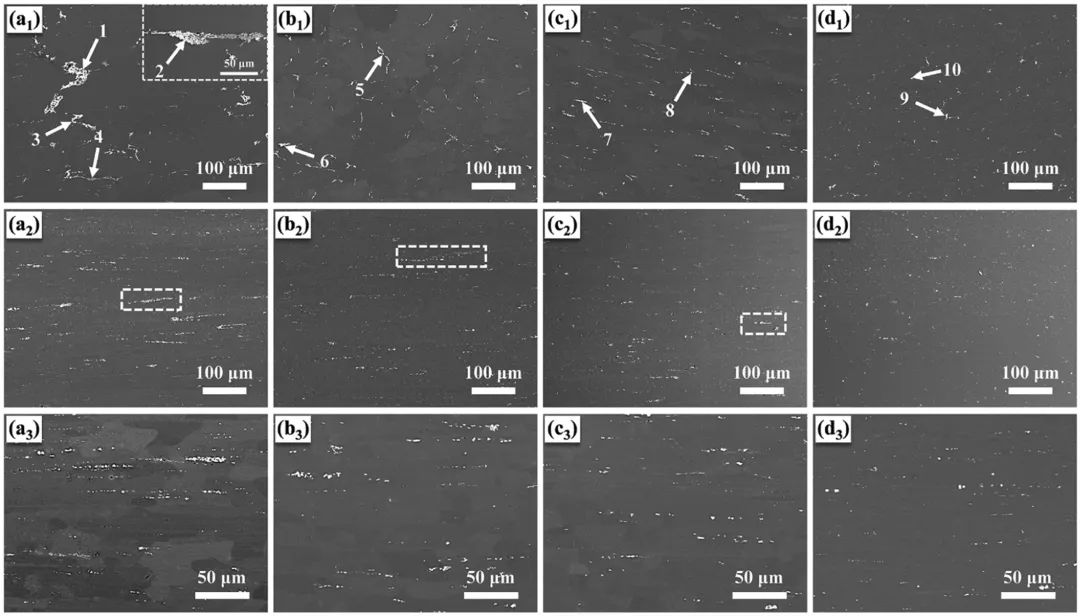

图 3 不同合金中 B-IGS 缺陷的 (a) 宽度和 (b) 长度的统计结果, 归一化厚度是指位置与带材下表面之间的距离与全厚度 (0-1) 之比 (8 mm).

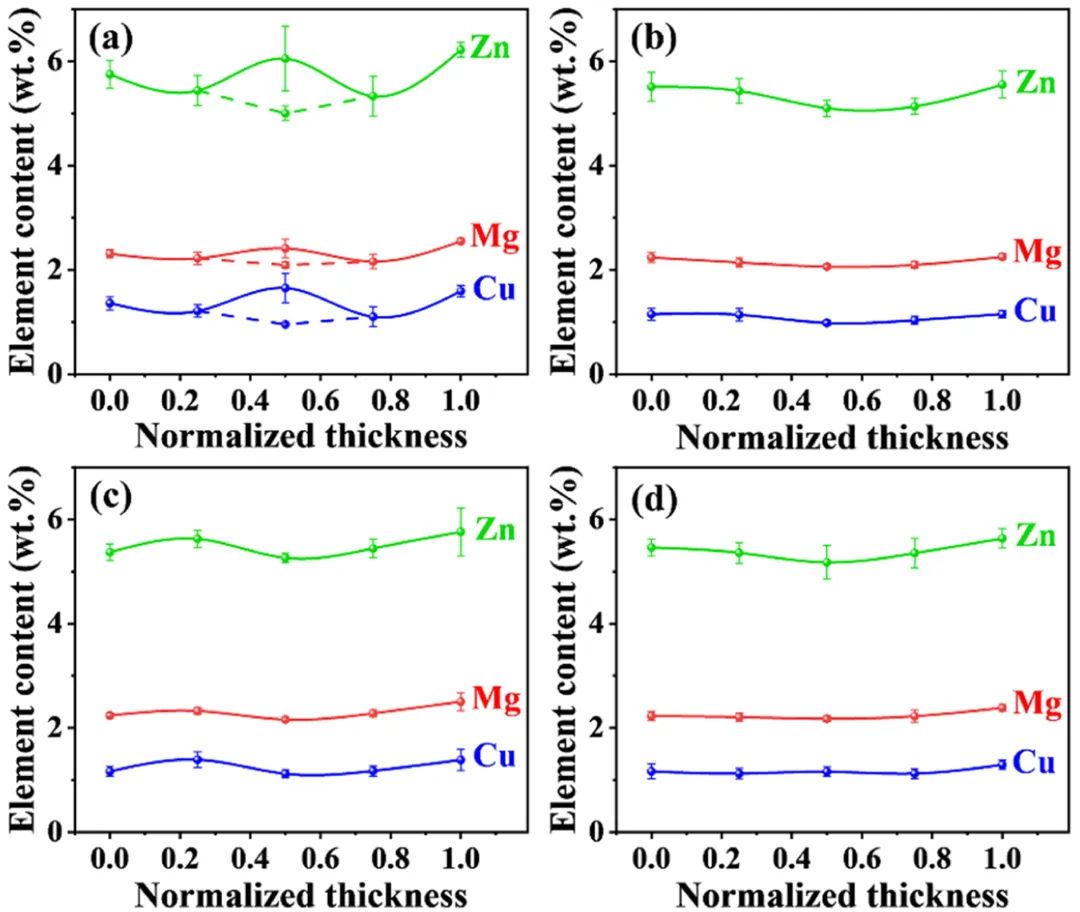

图 4 四种TRC合金中合金元素沿厚度方向的分布:(a)合金A,(b)合金B,(c)合金C,(d)合金D。

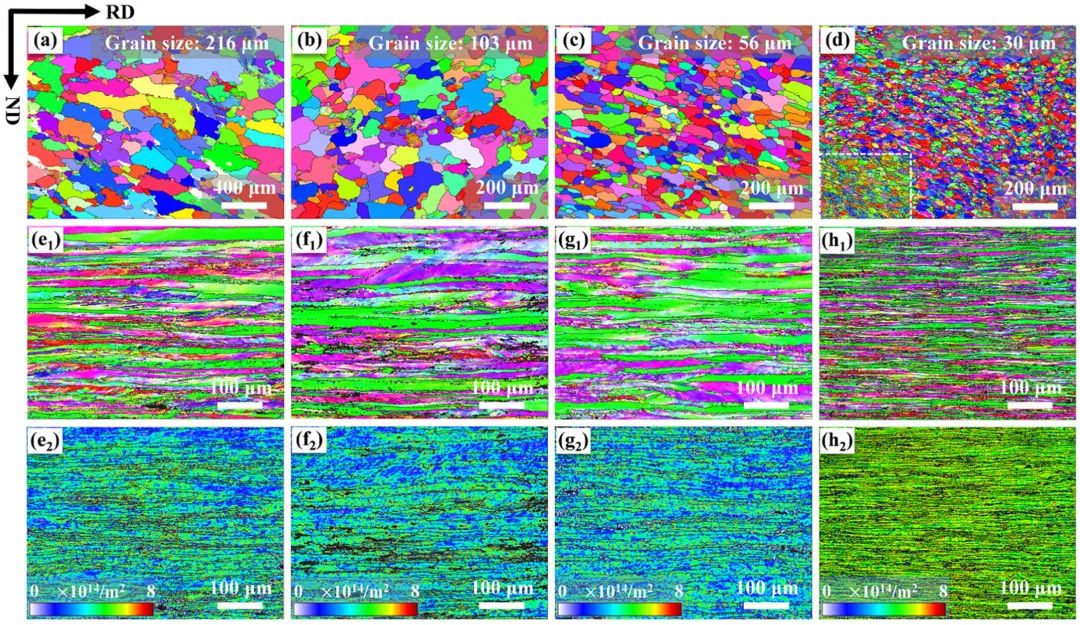

图 5 T6状态下不同合金的应力-应变曲线及硬度分布的工程研究.

图 6 (a–d)均质化和(ex–hx) 热轧:(a) A-H, (b) B-H, (c) C-H, (d) D-H, (e )1- D2) A-HR,(f1, f2) B-HR,(g1, g2) C-HR, (h1, h2) D-HR, (a–d, e1–h1) 反极图(IPF),(e2–h2几何必要位错图。

图 7 (公元-日)OM 图像,(e1–h1) IPF,以及 (e2–h2) T6处理后不同合金的再结晶微观结构的GND图:(a,e1- D2) A-T6, (b, f1, f2) B-T6, (c, g1, g2) C-T6, (d, h1, h2D-T6.

图 8 第二相粒子在(a1–d1) 均质化,(a2–d2) 热轧和 (a3–d3) 溶液处理;(a1–a3) 合金 A,(b1–b3) 合金 B,(c1–c3) 合金 C,(d1–d3) 合金 D

总之,本研究研究了通过协同偏析控制策略提高高凝固间隔双辊铸造Al-Zn-Mg-Cu合金的强度和延展性。采用Al-5Ti-B晶粒细化机和基于多尺度晶粒细化策略的Ti、Zr、Sc微合金化元素制备了不同晶粒尺寸的双辊铸造(TRC)Al-Zn-Mg-Cu合金。揭示了合金中中心偏析和带状晶间偏析(B-IGS)的协同控制机理。此外,还研究了多尺度偏析分布和微合金化对合金组织及力学性能的影响.本工作为TRC生产高性能合金带材的多尺度偏析协同控制提供了策略。研究成果总结如下:

(1)随着合金晶粒尺寸逐渐减小,实现了中心偏析和B-IGS的协同控制。晶粒的细化将聚集的中心偏析缺陷转化为分散的B-IGS缺陷,这是半固体结构的挤压效应向剪切诱导膨胀(SID)的转变。晶粒细化延缓和削弱了SID效应;因此,B-IGS缺陷的宽度和长度逐渐减小,合金元素沿厚度方向的宏观分布变得更加均匀。

(2)轧制和热处理过程中,偏析分布显著影响第二相颗粒的溶解、残余相的分布以及组织组织的均匀性。大中心偏析和B-IGS缺陷大大增加了晶相的溶解时间,特别是对于合金A。此外,B-IGS使轧制和热处理后的残余晶相分布更加聚集(条状分布),并且残余晶相的分布随着B-IGS缺陷尺寸的减小而变得更加分散。最终热处理后的晶粒变得细化,由于多尺度偏析和微合金化的有效控制,其分布更加均匀。

(3)协同偏析控制策略同时改善了Al-Zn-Mg-Cu合金的强度、延展性和硬度分布。由于结构均匀性的改善,T6态下的YS、UTS和TE分别从合金A的437 MPa、494 MPa和11.4%提高到合金C的4 0 MPa、540 MPa和14.7%。Zr和Sc的痕量添加通过L12 Al3M(M = Sc,Zr,Ti)分散体的Orowan强化、晶界强化和位错强化,使D合金在T6状态下的YS和UTS分别提高到520 MPa和574 MPa,而其TE略微降低至12.4%。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414