编辑推荐:钼基材料的探索的关键在于强度增强。文章在Mo基体中引入二次相WC,研究了相组成、微观组织和力学性能。结果表明,WC颗粒的加入能显著改善复合材料的力学性能,烧结后的Mo-12%WC复合材料的极限抗拉强度为591.5 MPa,硬度为242.7 HV,比纯Mo复合材料分别高出21.2%和49.5%。在烧结过程中,添加剂WC颗粒与Mo基体反应生成W和Mo2C,前者溶解在Mo基体中产生固溶强化;后者Mo2C阻碍晶界迁移(GBs),限制Mo的晶粒长大,导致晶粒尺寸变小。本研究为可分解添加剂的原位增强高性能复合材料的设计提供了一条途径。

难熔金属钼(Mo)及其合金由于具有较高的熔化温度(2620 °C)、令人满意的力学性能、优异的电导率和导热性等特点,已广泛应用于电子、冶金和化工等行业然而,随着工业应用的探索和发展,对更高的力学性能提出了更高的要求,以满足特定领域的各种需求,特别是烧结坯的直接使用而不进一步加工。二次相颗粒也被认为可以提高力学性能,然而,虽然引入了大量的二次相颗粒来增强Mo基体,但很少关注在弥散强化中起关键作用的相界面。

中南大学研究组重点研究了WC的二次相,通过原位形成共格相界面,实现了相界面工程,显著改善了Mo基体的力学性能,并对相应的强化机制进行了探讨。相关论文以题为“Preparation and in-situ strengthening mechanisms of Mo composites with the addition of WC”发表在Materials Science and Engineering: A。

论文链接:https://doi.org/10.1016/j.msea.2022.143478

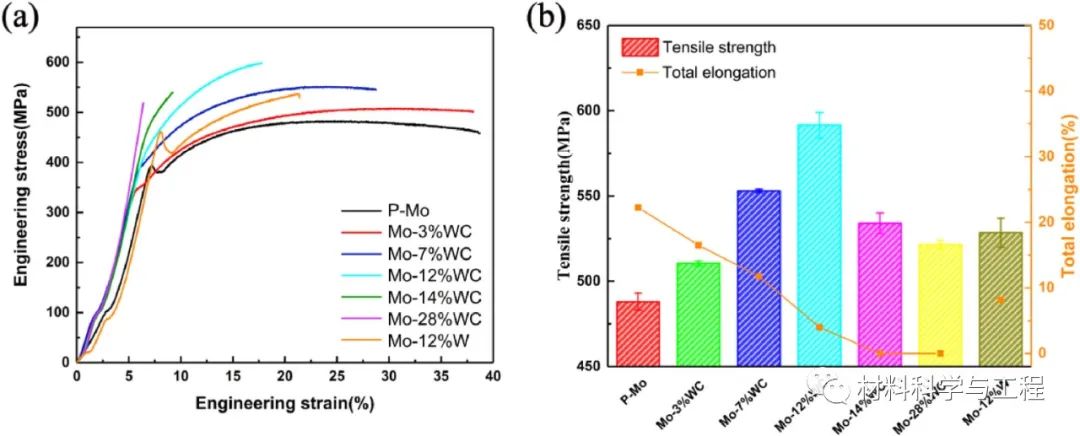

图1a为各坯料的工程应力-应变曲线。可以看出,W和WC的加入都能显著提高拉伸强度,但总伸长率(TE)被牺牲。随着WC添加量的增加,UTS逐渐升高,在Mo-12%WC时达到最大值(591.5 MPa)。但当WC添加量超过14%时,TE呈线性降低,接近于0。根据XRD谱图可以推断,WC颗粒与Mo基体反应生成Mo2C,而W元素在烧结过程中溶解到基体中取代了伴随晶格畸变的Mo元素,形成固溶强化。通过比较P-Mo、Mo-12%W和Mo-12%WC的力学性能,发现溶解的W和Mo2C颗粒对力学性能均有正向影响。因此,力学性能的变化应与溶解的W和分散的Mo2C的演变高度相关,分别对应于固溶强化和弥散强化

图1

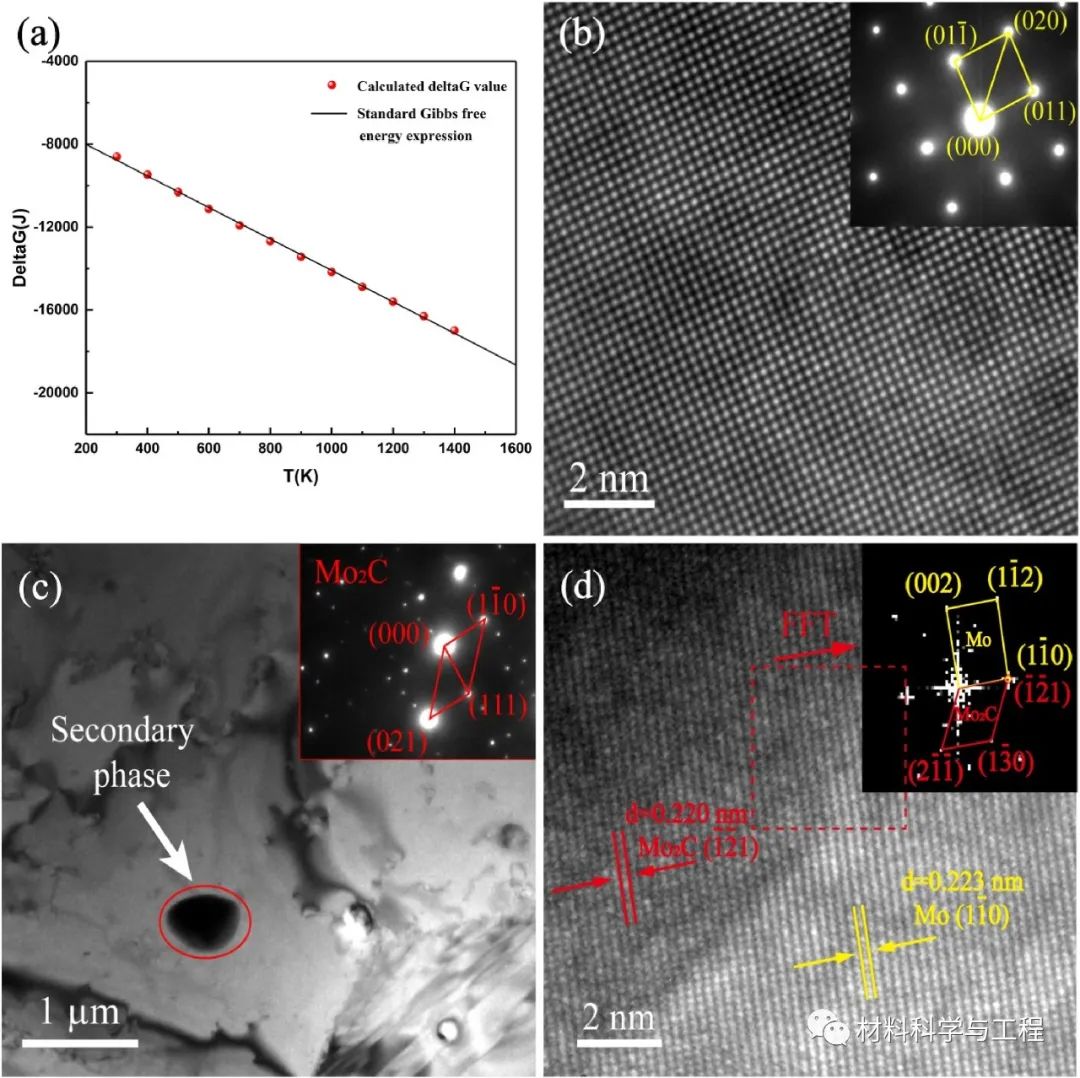

文章还计算了自由能随温度的变化趋势,相关系数γ反映了两个变量之间的相关程度。而通过计算,相关系数γ的绝对值为0.9994,非常接近1,说明T与ΔG之间的线性相关程度相当高。因此,我们可以使用标准吉布斯自由能表达式在不同温度下计算ΔG。由标准吉布斯自由能表达式绘制的直线如图2a所示。显然,ΔG的值为负,说明Mo可以与WC反应,形成Mo2C和W。小失配δ(1.35%)和Mo2C(-1-21)与Mo(1-10)之间高的平行性说明界面共格性,这样有利于增强相界面的结合,获得较好的力学性能。

图2 (a)ΔG随T的变化;(b) Mo-12%WC上Mo基体的HRTEM图像和衍射斑;(c) Mo2C的TEM图像和衍射斑,(d) Mo-12%WC中Mo基体与二次相的界面结构。

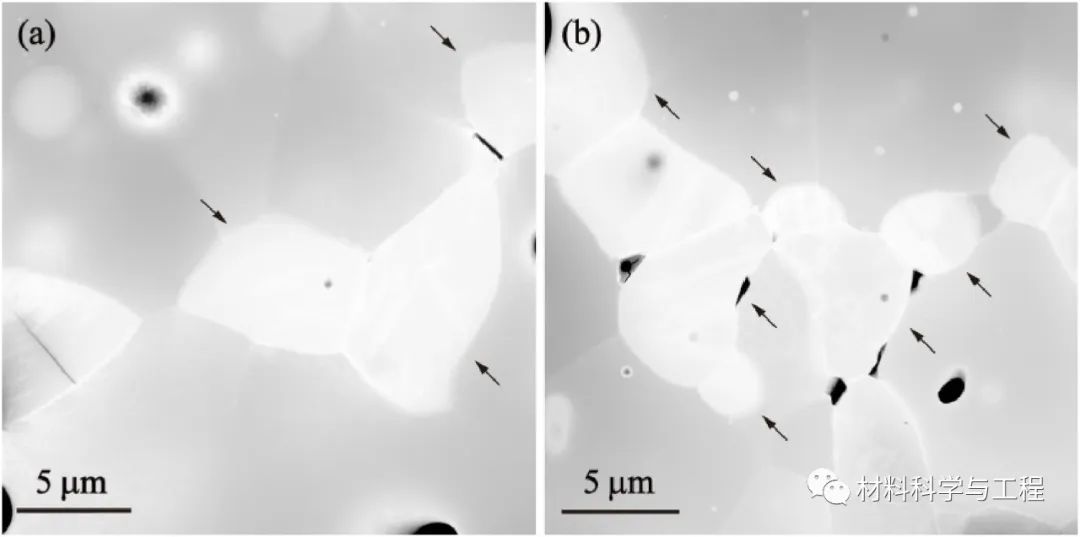

一般情况下,二次相的强化效果与其尺寸和体积分数密切相关。减小颗粒尺寸、增大颗粒体积对提高强度有积极作用,但过量的颗粒加入会导致团聚,形成较大的二次相颗粒,使力学性能恶化。统计了第二相颗粒的粒径和体积分,随着WC添加量的增加,Mo2C的粒径和体积分数逐渐增大。值得注意的是,HAADF图像进一步显示,在Mo-14%WC和Mo-28%WC中,Mo2C的粒径变得非常大,超过2 μm。

图3 (a) Mo-14%WC和(b) Mo-28%WC的HAADF图像。

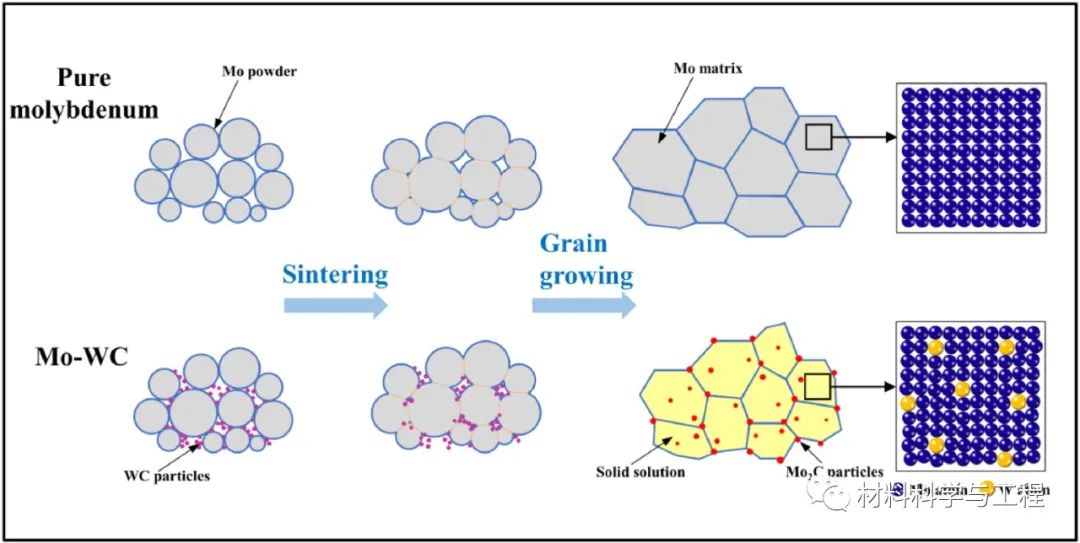

由此可见,WC的加入可以显著提高Mo基体的强度,其增强机制包括固溶、晶粒细化和弥散三种,根据相应公式计算了不同机制对Mo-12%WC的强度贡献。计算得到的总强度提高约为86.1 MPa,其中固溶强化为13.46 MPa,细晶强化为13.52 MPa,弥散强化为59.12 MPa,弥散强化占主导地位。

图4 WC对Mo复合材料的强化示意图。

总而言之,文章研究了Mo元素添加WC颗粒之后的微观组织和力学性能,并且分析了性能的强化机理。结果发现添加剂WC颗粒与Mo基体发生反应,生成Mo2C和W,Mo2C可以与基体Mo形成共格相界面,达到强化相界的效果。添加WC后的强化机制包括固溶、晶粒细化和弥散强化,这项研究为可分解添加剂的原位增强高性能复合材料的设计提供了一条途径。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414