有关桥梁工程的决策应以整个工程寿命期为时间域,涵盖规划、设计、施工、运营、养护、维修、加固、报废和拆除全过程,采取适宜的理论、方法和技术措施,使桥梁既要满足设计强度的要求,又要满足设计使用年内限正常使用功能和养护维修的需求。换而言之,就是既要满足安全性和适用性的要求,又要满足耐久性和经济性的需求。公路交通在国民经济和社会发展中占据着重要位置,所以,保障桥梁服役年限和降低维护成本已成为国内外关注的重要课题。

据美国统计和估算,公路混凝土桥梁和钢结构桥梁检测费用分别为初始投资的0.15%和0.2%,钢结构桥梁表面防腐涂装费用为初建费用的7%。按照混凝土大修时间频率40年、钢结构桥梁大修时间频率35年和交通流量增长率为0.75%为测算依据,混凝土和钢结构桥梁维修费用分别为初建费用20%和22%。当混凝土桥梁和钢结构桥梁服役期满或失效,且拆除费用为初建费用的10%,钢结构桥梁残值为初建费用的2%,混凝土桥梁没有残值(叶文亚,李国平,范立础,2006)。如果再考虑用户费用(桥梁维护所导致的交通中断或受阻而产生的各种费用)和与利率和通货膨胀相关的折现率,桥梁实际运营维护费用成本更加高昂。

桥梁结构设计如果未能采取有效的延缓材料老化或结构劣化的技术措施,高昂的维护成本将制约或阻碍公路桥梁养护管理的发展,并将会影响国民经济的可持续发展。我国公路桥梁总量已经达到75万座,巨大的存量资产保值增值对桥梁安全运营、耐久运营、经济运营提出了前所未有的挑战。

2.1.4.1新桥建设费用与防腐费用

在混凝土结构fibModelCode中,完整的结构设计包括强度设计、耐久性设计和维护设计。耐久性设计一般包括材料耐久性设计、构造耐久性设计和防腐辅助设计(表面涂装、钢筋阻锈、电化学阴极防护),以确保极端或严重腐蚀环境条件下的结构设计使用寿命。

对于一般大气环境或低腐蚀环境条件,正常的结构强度设计和耐久性设计可满足工程实际需要。在正常设计、施工和养护的条件下,我国内陆气候温和地区混凝土桥梁运行良好,主要承重构件没有出现严重钢筋锈蚀问题。

对于高腐蚀环境(如海洋)条件,除了正常结构强度设计和耐久性设计,还需采用必要的防腐辅助措施。建于1981年的挪威Gimsoystraumen桥在运行11年后,距离混凝土表面40mm处的氯离子含量高达1%,预应力混凝土箱梁钢筋出现了大面积严重锈蚀。同样沿海地区建于1988年的Storseisund预应力混凝土箱梁桥运行15年后,距离混凝土表面40mm处的氯离子含量达到0.1%,出现了大面积严重锈蚀(Gjrov,2009)。我国汕头所处海洋腐蚀环境,海水中盐分含量年均10742mg/L,最高13629mg/L。对所在地区混凝土码头调查发现:建成5~8年后混凝土保护层就发生开裂和钢筋锈蚀。针对这一问题,建于1996年的汕头海湾大桥主塔承台和塔柱采用了耐久性设计的基础措施,浇注1年半后的混凝土氯离子含量检测结果表明:承台浪溅区混凝土距表面2.5cm范围内的氯离子含量已超过0.2%的容许值;山东潍坊白浪河大桥建于盐渍土地区,虽按交通部公路桥梁通用标准图建造,但是受盐冻侵蚀8年后发生严重锈蚀,已部分拆除重建。工程实际表明,在严重腐蚀环境条件下,除了加强结构耐久性设计外,还必须采取主动或被动防腐附加措施来进一步抑制钢筋锈蚀。

在现行混凝土结构耐久性设计规范中,混凝土保护层是保护钢筋不发生锈蚀的主要措施,保护层厚度限值以满足设计使用期内钢筋不发生锈蚀为依据。这种设计方法的前提是混凝土渗透性和保护层厚度均能满足设计要求,但是,由于混凝土材料非均匀性和质量控制难度大等特点,工程实际混凝土桥梁结构表层混凝土难以达到一致的材料渗透性和均匀的保护层厚度要求。在极端或重腐蚀环境条件下,一般不到15年便发生大范围或较大范围的钢筋锈蚀。在这种条件下,辅以混凝土表面涂装是最有效、便捷和经济的抑制锈蚀措施。依据腐蚀环境等级条件和涂料性能,确定表面涂装体系的防腐年限,结合混凝土桥梁结构设计使用年限,运用成本分析方法,指导确定合理的大修年限频率,实现全周期寿命成本最优。

1.混凝土桥梁

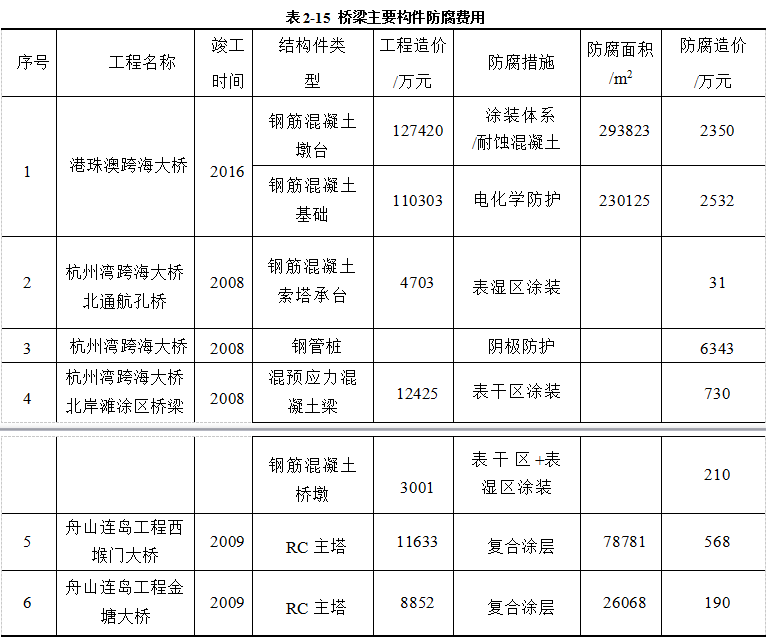

在混凝土桥梁建设阶段,进行表面防腐复合涂装会提高工程初建费。根据我国沿海特大型桥梁工程建设费用的统计(见表2-15),长效防腐涂装(重防腐涂装)作为设计方案的条件下,以局部环境作用等级作为统计依据,暴露于大气区的上部结构,涂装费小于工程造价1%;处于浪溅区和水位变动区的墩台,涂装费约为工程造价1.5~2%;沉于水下的桥梁基础,电化学防腐费用约为工程造价2~3%;以结构件整体作为统计单位,防腐涂装费用约占2~4%。按寿命周期成本计算,要比不采用防腐涂装的桥梁,运营60年的直接费用至少节约40%,如果考虑梁维修期间保证大桥安全通行的费用支出、大桥收费减少、用户成本、地区交通运输经济等间接费用影响,社会经济效益会更加显著。

以杭州湾跨海大桥为例,桥梁工程建设投资预算为118亿元,其中用于混凝土涂装的费用占总投资的1%。按照周期寿命成本分析,桥梁可实现20年免维护,40年少维护;如果只进行常规海工混凝土耐久性设计,不采用表面涂装的防腐措施设计,虽然可降低1%的初建费用,但大约10年后便开始第一次修复工程,以后每隔3~5年就需要维修一次,养护修复费昂贵。

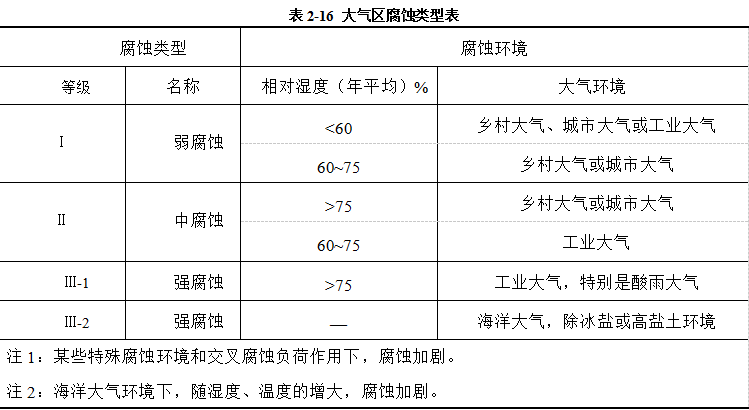

我国《混凝土桥梁结构表面涂层防腐技术条件》划分了腐蚀等级类别(见表2-16),认为涂层体系防腐寿命决定于使用环境、涂层体系、基体状况、表面处理效果、施工工艺等因素,将涂层体系防腐年限分为普通型(10年)和长效型(20年)两类。

2.钢结构桥梁

钢材材质性能稳定、环境腐蚀规律清楚、防腐材料和涂装体系发展成熟。按照ISO12944对腐蚀环境等级和涂装寿命规定,选择适当涂装体系可实现主要承重构件的目标维护年限。我国兰州黄河大桥(1907年)、上海外白渡大桥(1907年)服役寿命均达到了100年以上;苏格兰Forth海湾大桥(1878年)、美国旧金山金门大桥(1937年)经过定期和专业的防腐涂装养护,运行时间接近或超过100年,状态良好仍在运营使用。这些铁/钢结构桥梁的服役年限接近或达到了百年,事实证明了钢结构桥梁防腐涂装体系的成熟性和有效性。

表面防腐涂装可以延长钢桥的使用寿命和维修周期,显著降低桥梁养护维修费用。不采用防腐涂装体系设计,一般钢结构桥梁运营8~10年之后就要进行首次维护,以后每隔3~5年就需要再次维护。以前述费用测算方法,这种设计将使使用期内结构维修费用昂贵,并且在役钢结构桥梁表面除锈施工难度较大,浮锈会造成环境污染,除锈施工还严重影响交通,提高用户出行成本;采用长效防腐涂装体系(重防腐)设计,钢结构桥梁可实现运营20年免维护、40年少维护的效果。因此,钢结构桥梁防腐涂装在保证大桥安全通行,减少维修所产生的经济、社会效益十分可观。

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62313558-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414