一、海洋工程对金属材料的要求

海洋油气钻采平台等大型海洋结构物工况特点和对金属材料的要求

海洋油气钻采平台等大型海洋结构物,处在风、 浪、流、海水腐蚀、甚至严寒的恶劣环境下工作, 特别在深海域,还受到海洋密度分层产生的内波影响及水波流场和结构物相互作用的势流动力学影响,因此往往具有特殊的结构形式,并且在材料上提出了比船舶用钢更高的要求。

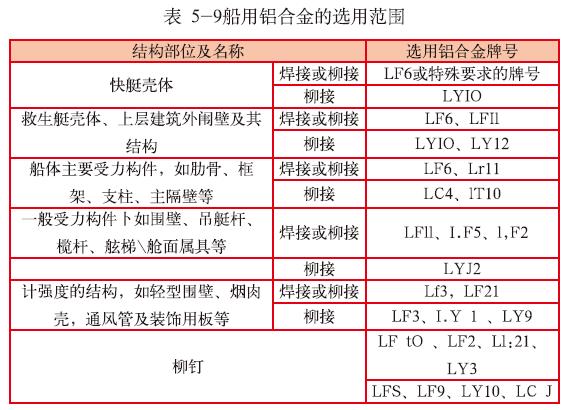

硫含量和Z向性能的要求

(我国船舶检验局规定)

Z向性能(板厚方向的断面收缩率Ψz)强度和韧性要求

要求屈服强度高,特别是移动式平台,要求采用400~690 MPa级高屈服强度的钢材。

对韧性的要求高。

在寒冷地区,需要有足够的低温韧性。

耐腐蚀性能要求

海洋结构物在海洋环境下将受到潮流、盐分、水温、微生物等腐蚀影响,并且在海水中的不同部 位(海洋大气带、飞溅带、潮差带、全浸带和海 土带)受到的腐蚀情况不同。

海洋大气带的腐蚀为海洋大气腐蚀

海洋大气中有大量含盐微粒的水气,加上雨、雾、 风速、相对湿度等气象因素,海洋大气腐蚀要比其它类别的大气腐蚀严重。耐海洋大气腐蚀的有效合金元素Cu、P、Si、Al、Mo、Cr等,其中效果最显著的元素为Cu、P,不与海水直接接触的 海洋结构物部分可采用耐海洋大气腐蚀钢。

飞溅带一般是指平均潮位受到波浪作用的上限部分

受到海水交替的干湿变化,溶解的氧量也比较多。

由于日光的照射使温度升高,再加上海面的污损生物、浮油等的附着以及台风、流水等促进腐蚀 因素,所以腐蚀极为剧烈,是海水腐蚀环境中腐 蚀最严重的部位,其腐蚀速度可达到全浸带的好 几倍。

提高钢在飞溅带的耐腐蚀能力的有效合金元素P、

Cu、Mo、 Ni、Cr、Si、W、Ti等,效果最显著的元素为P、Cu、Mo。

潮差带和飞溅带同样也是腐蚀严重的部位

但由于潮差带的供氧情况比下部的全浸带好,在潮差带和全浸带之间形成的氧的浓差电池,使潮 差带作为该电池的阴极而受到保护,使腐蚀的速 度和程度降低,提高钢在潮差带的耐腐蚀能力, 可选用与飞溅带相同的有效合金元素。

全浸带指潮差带与海底之间海水浸没的部分

全浸带由于上述氧浓差电池作用和海水流动造成金属上氧的不均匀分布形成的氧浓差电池及海洋 生物的作用,加上不同的金属接触所产生的电化 学腐蚀,所以除了金属的均匀腐蚀,还会产生局 部腐蚀或点蚀。

减轻材料在全浸带腐蚀的有效元素Cr、P、Al、Mo、Si等,特别是Cr。

在深海,由于含氧量少,海水温度随水深而降低, 海洋生物附着减少,同时海水流速也减慢,所以 腐蚀速度反较慢,合金元素效果也变得不明显。

海土带中氧极少,所以腐蚀也最轻

对部分埋在海底,部分裸露在海水中的钢结构, 由于氧的氧浓差电池作用,加快了埋在海土中的 部分钢的腐蚀。

在海土中,特别是在浅海海土中,由于从陆地上流入的污染土中存在大量促进腐蚀的微生物,腐蚀较为剧烈。

冷加工性要求

一般船体结构用钢,即使是大型船舶用钢,仅用30~50mm厚的钢板,但海底石油采掘设备等大 型海洋结构物则需要用60~70mm,甚至更厚的 钢板,而且主要是进行冷加工,因此需要钢板有更好的冷加工性能。

焊接性能要求

大型海洋结构物大多是管件,圆形构架状的组合, 形状变化大,往往需要将数据组合的管子在应力集中处进行焊接,并且大多在露天或海上作业条件很差的情况下焊接,所以要求材料有比舰船用钢更好的焊接性能和更便于焊接操作的条件。

海洋油气钻采平台等大型海洋结构物用金属材料

海洋油气钻采平台等大型海洋结构物主要采用钢质材料建造,大量使用的钢材是焊接高强度结构用钢和焊接低合金高强度耐海水腐蚀用钢,它们除了按各种船级社规范进行要求外,常常还要求耐层状撕裂性能和焊接接头的COD性能,比规范要求更为严 格。

海洋油气钻采平台用焊接高强度结构钢

对平台的本体结构物必须充分考虑结构是否会因水压产生弯曲变形,并且在施工时使用冷热加工及焊接接 头必须满足疲劳强度,通常采用抗拉强度为500MPa 级的正火型高强钢,钢板厚度通常不大于130mm,不建议用调质型高强钢。

海洋油气钻采平台经常采用的焊接高强度结构用钢

屈服点为320MPa 的AH32-EH32钢、屈服点为360MPa的AH36-EH36钢、屈服点为390~690MPa 级钢,如美国的ASTM A537C1.2, A543,A633 Gr.E, A678 Gr.D, A710 Gr.C, A737 Gr.C ,英国的BS436055E和55F,挪威的NVF420和460,日本的KA43、47、51、56、63、63N、70、70N、KD43、47、51、56、63、63N、70、70N,KE43、47、51、56、63、63N、70、70N,KF43、47、51、56、63、63N、70、70N等。

海洋油气钻采平台用焊接低合金高强度耐海水腐蚀用钢

海洋环境对钢的腐蚀情况非常复杂,目前还没有一个低合金钢号能全面达到海洋环境的要求。目前国外工业生产的低合金耐海水腐蚀用钢按成份系列可分为:Ni-Cu-P系、Cr-Nb系、Cr-Cu系、Cr-Al系、Cr-Cu-Si系、Cr-Cu-Al系、Cr-Cu-Mo 系、Cr-Cu-P系、Cr-Al-Mo系等,以下介绍典型的钢号。

美国的Mariner钢

Ni-Cu-P系的半镇静钢,其屈服强度和抗拉强度分别为:355 MPa和490MPa以上,特点是在飞溅带的耐海水腐蚀性能好,为普通碳素钢的2~3倍,即使在没有混凝土包履等防护措施的情况下,也能长期的使用,而且很少发生点蚀。但此钢中含P量较高(0.08~0.15%P),不适宜厚度大于20 mm钢板的焊接,不能用于焊接的海洋结构物,主要用作护堤、筑堤等用的钢桩。

日本的Mariloy钢

该钢针对美国“Mariner” 钢P含量高、焊接性能差及全浸带耐腐蚀性能差的问题而研制的耐海水腐蚀 钢 , 包 括 2 个 强 度 级 别 ( σs≥400 MPa 和σb≥490 MPa),三种不同海水部位(飞溅带、全浸带、飞溅带和全浸带)的6个钢号,它们是钢中含P量≤0.03%的Cr-Cu系低合金耐海水腐蚀钢,其中Mariloy 钢P50 的σs ≥325 MPa , σs ≥490MPa,在飞溅带的耐腐蚀性能是普通碳素钢的2倍左右, 用于系船浮标、钢桩等, 适用厚度6 ~25mm。

法国的APS Cr-Al钢

该钢包括APS20A、APS20M、APS25三个钢号, 它 们 均 含 有 4%Cr , APS20A 含 有 0.90%Al ,APS20M含有0.90%Al和0.15%Mo,APS25含有0.60%Al和0.15%Mo及0.80% Ni。正火后20 mm 以 下 钢 材 的 强 度 为 : APS20A 、 APS20M 的σs≥310 MPa , σs ≥490 MPa ; APS25 的σs≥590 MPa, σs ≥835 MPa;它们的耐海水腐蚀性能大大优于碳钢,在海水中全浸46个月的对比 腐蚀试验表明,为碳钢的2.18~3.23倍,它们在焊接时不需要预热或焊后热处理,但以650℃消除应 力为宜;缺点是该钢有晶粒长大倾向,因此要防止 过热,并且除氩弧焊外,不能做到含Al均匀的焊缝; APSCr-Al钢用于制造船舶管道、海水制水设备、 防波堤的护板、闸门、渡船、救生艇、盐器设备等。

我国从1965年起开始研制耐海水腐蚀钢

试 验 钢 号 近 200 种 , 其 中 10Cr2MoAlRE 、08PVRE、09MnCuPTi、10MnPNbRE、10NiCuAs、10CrMoAl等已通过鉴定,但除了少数用户因个别工程需要订货外,尚未推广开来, 应用少,产量也少,多用在钢板桩、海水冷凝器、输海水管线、管桩、船坞闸门等方面,尚未涉及 大型的固定式和移动式海洋结构物。

二、海洋工程常用钢铁材料

§2.2.1海洋工程用结构钢

船体与海洋工程结构用钢需要经过冷、热加工,船航行中和海洋工程结构工作中又受到海浪的冲击和海水、海泥、海洋大气的腐蚀。因此,要求船舶与海洋工程用钢应具有高综合性能(良好的塑性和冲击韧性),满意的可焊性和较好的耐海水、海泥、海洋大气腐蚀性能。

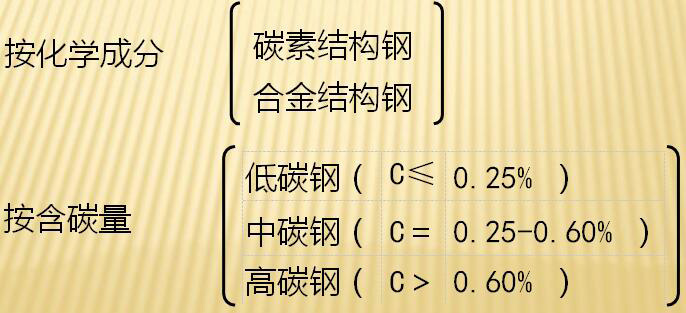

碳素结构钢

1、海洋工程用一般强度结构钢

《海上移动式钻井船入级与建造规范》规定,船式、驳船式和坐底式钻井船用一般强度结构钢材,应选用按船规规定的一般强度船体结构钢,《规范》将一般强度结构钢分为A、B、D、E共4个等级。

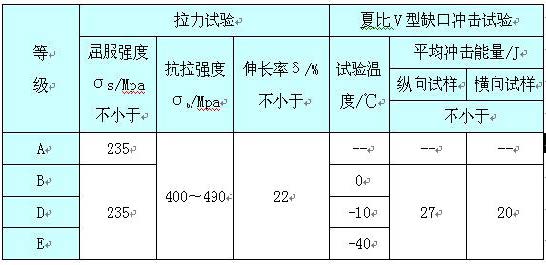

一般强度海洋工程用结构钢——分为A、B、D、E四个质量等级

钢材的质量等级主要是以对冲击韧性(夏比V型缺口试验) 的要求区分的。 A级为在常温(20℃)做冲击试验,冲击功不低于27J 。 B级为在0℃做冲击试验,冲击功不低于27J 。D级为在-20℃做冲击试验,冲击功不低于27J。 E级为在- 40℃做冲击试验,冲击功不低于27J。

一般强度结构钢的力学性能

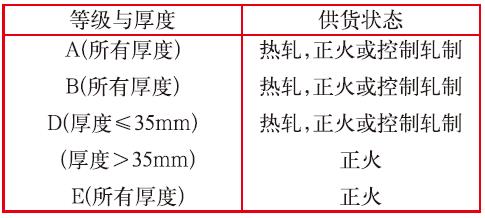

一般强度结构钢供应状态

一般强度结构钢的化学成分

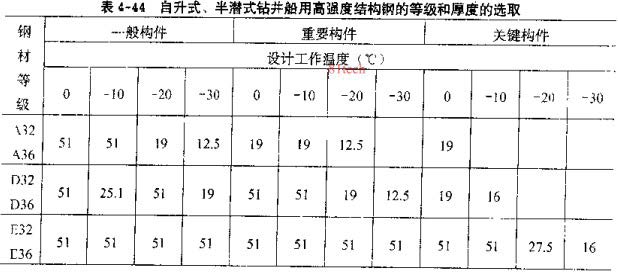

自升式、半潜式钻井船用结构钢根据构件类别、板厚和工作温度选用。

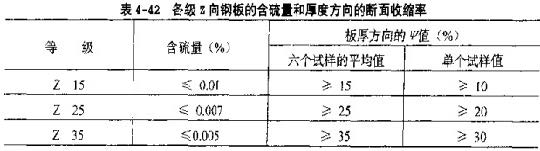

为了防止层状撕裂,对关键构件应考虑采用Z向钢板,对于表面焊接板材的重要构件建议采用Z向钢板,如重要构件未能采用Z向钢板而选用船体结构钢时,对钢板应逐张进行超声波检查。

Z向钢板是以某一等级船体结构钢为基础,经过特殊冶炼和处理的钢材,Z向钢板除应满足母级钢的要求外,其含硫量和板厚方向的断面收缩率也应满足表4-42要求。

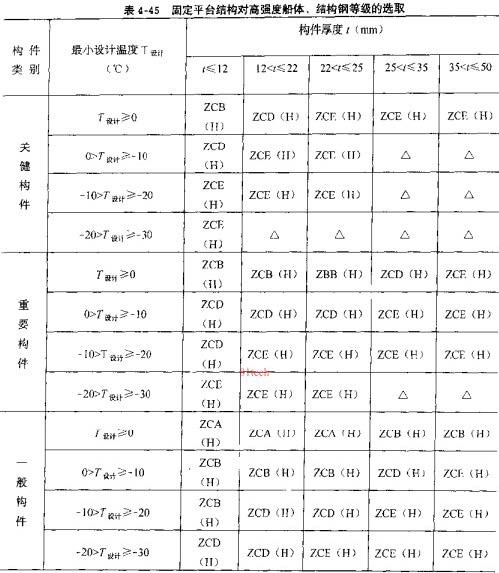

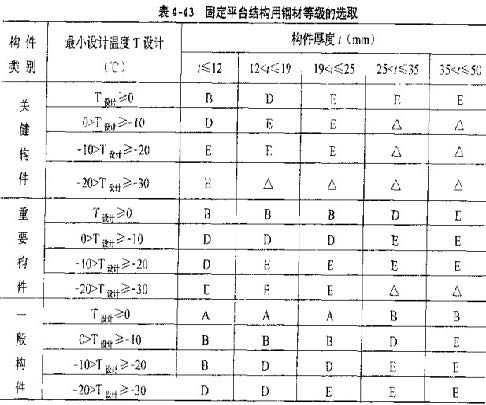

固定平台结构用钢材的级别可根据构件类别、构件厚度和最小

设计温度按下表选用船用结构钢材。

2、海洋工程用高强度结构钢

我国《海上移动式钻井船入级和建造规范》将船用低合金高强度钢称为高强

度船体结构用钢。

高强度船体用结构钢——有四个质量等级(A、D、E、F)和三个强度级别组合

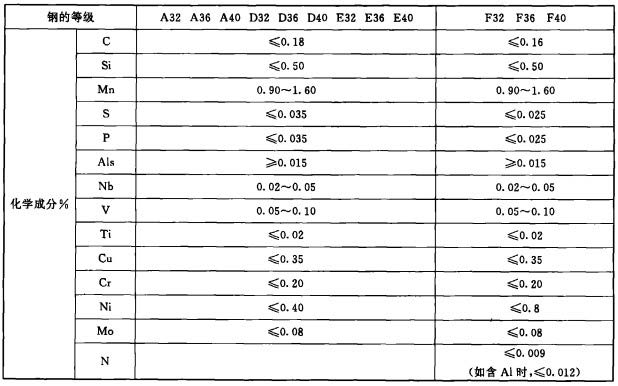

高强度船体结构钢的化学成分

船用结构钢的力学性能(GB712-2000)

自升式、半潜式钻井船用结构钢钢材应按下表规定选用高强度船体结构钢。

H表示32kgf/mm2和36kgf/mm2的高强钢, △表示比E32、E36更高一级的钢材

§2.2.2海洋工程用铸铁

铸铁由于具有具有优良的成形性能、加工性能、力学性能及低廉的价格,在各工业部门得到广泛的应用。

随着我国沿海工业的快速发展和对海洋资源的开发利用, 铸铁材料在海洋环境中的应用日益得到重视,应用量、应用范围不断增大。

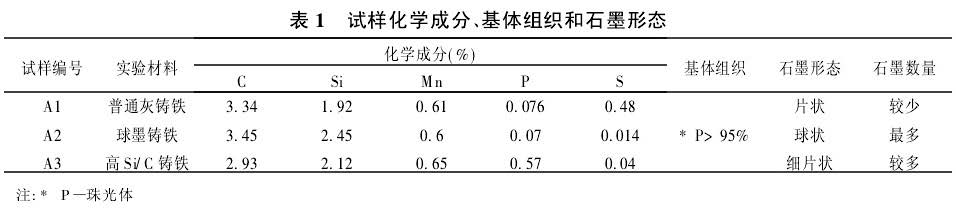

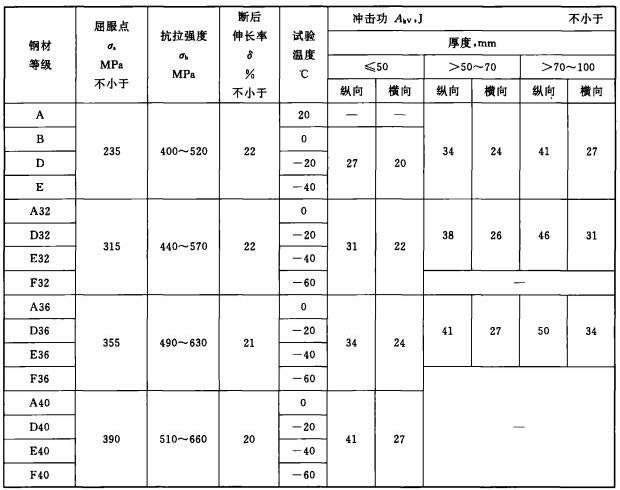

铸铁的组织中存在大量的高碳相:石墨和渗碳体。不同的石墨形态及其分布,导致铸铁的机械性能在成分基本相近或相同的条件下表现出很大的差异以及海水腐蚀性能上的差异。

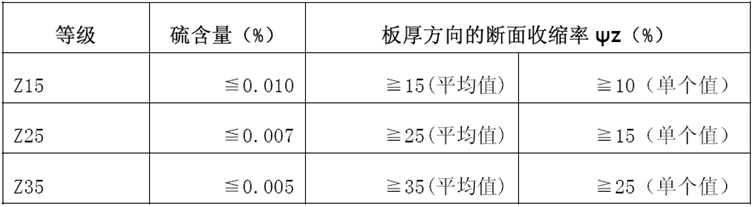

成分与组织的特点

成分特点:与碳钢相比,铸铁的化学成分中除了含有较高的C、Si等元素外,还含有较多的S、P等杂质,在特殊性能铸铁中,还含有一些合金元素。这些成分均会影响铸铁的组织和性能

铸铁中碳的主要分布形式

溶于铁晶格的间隙中,形成间隙固溶体,如铁素体、奥氏体与Fe生成化合物,如Fe3C碳化物存在以游离的石墨(G)形式析出。机械制造工业用的铸铁中,碳主要以石墨(G)形式存在。

组织特点:铸铁中的碳主要以石墨(G)形式存在,所以铸铁的组织是由钢的基体和石墨组成的。

铸铁的分类

根据铸铁中石墨的形态:

1、灰铸铁:石墨呈片状

2、球墨铸铁:石墨呈球状

3、蠕墨铸铁:石墨介于片状与球状之间

4、可锻铸铁:石墨呈团絮状

强度和塑性按片状→蠕状→团状→球状依次递增。

电极电位按Fe→Fe3C→G依次递增,形成微电池腐蚀。

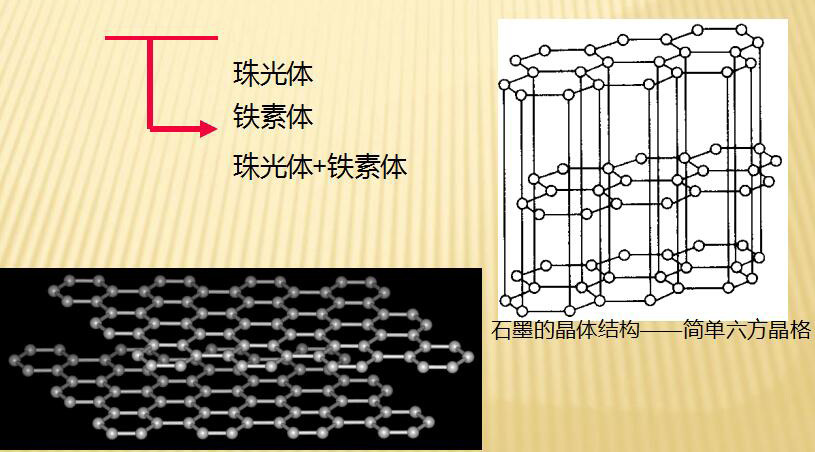

由表2可见,所有试样年平均腐蚀率无本质区别,主要差别表现在局部坑蚀上,A2的平均和最大坑蚀深度是A1的2.85倍。由于局部坑蚀的不可预测性、自摧化性、隐蔽性,使其成为腐蚀失效中最具有破坏性的一种失效形式。

铸铁点蚀蚀坑成长的电化学机构示意图

三、海洋工程常用有色金属材料

有色金属:除钢铁之外的其它金属

有色金属具有许多黑色金属所不及的优良特性,是现代工业中不可缺少的材料,本部分仅介绍在船舶与海洋工程中常用的铝及其合金、铜及其合金、钛及其合金等。

对船舶与海洋工程用铝合金性能的基本要求:

1、机械方面

屈强比: 要保持一定差距,一般不应大于0.8;

高温强度:在加热至100以前,应保持机械性能不变;

疲劳强度:平板式样疲劳强度应不小于50Mpa,带焊缝不小于40Mpa;

延伸率:>10%

2、抗腐蚀性能方面

具有良好的抗腐蚀性能,特别是抗海水腐蚀

3、其他方面(热处理不强化合金)良好的可焊性、加工性:

铝合金的牌号、分类与应用

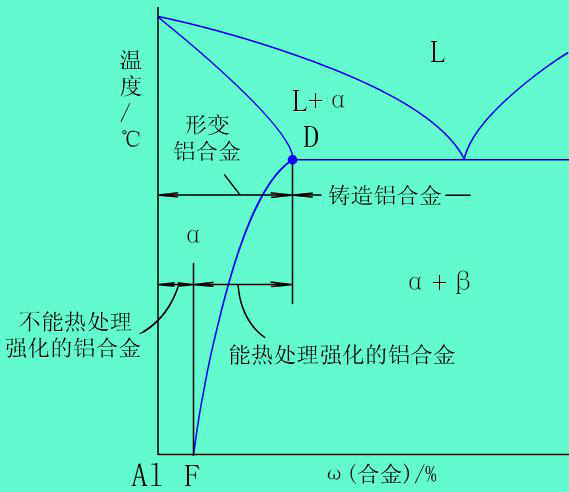

形变铝合金:

相图中D点以左的部分。该类铝合加热至固溶线FD以上时能形成单相α固溶体,塑性好,适用于压力加工成形。

不能热处理强化的形变铝合金:

相图中F点以左的部分,组织为单相固溶体,且其溶解度不随温度而变化,无法进行热处理强化;

可热处理强化的形变铝合金:

相图中F和D之间的形变铝合金,固溶体的溶解度随着温度而显著变化, 可进行热处理强化。

铸造铝合金:

相图中D点以右的部分,有共晶铝合金、亚共晶铝合金和过共晶铝合金之分。

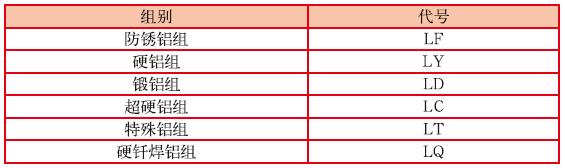

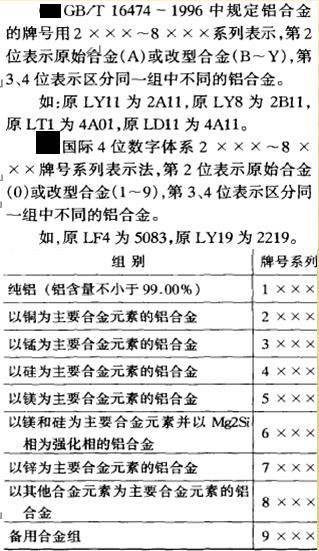

铝合金的牌号、分类与应用

按加入合金元素后铝合金标的性能特点分类:

旧标准

新标准合金加入合金元素种类分类

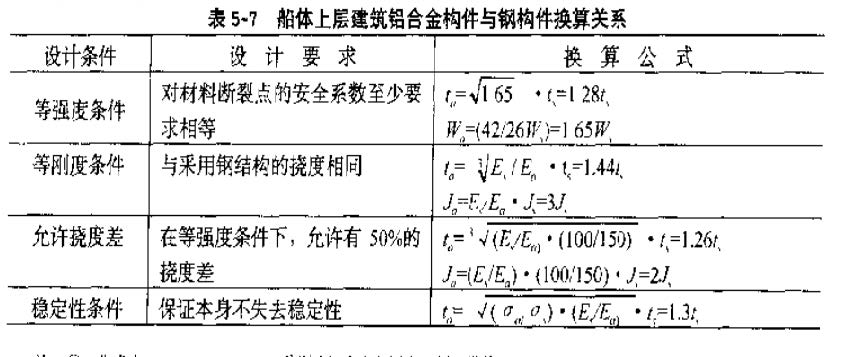

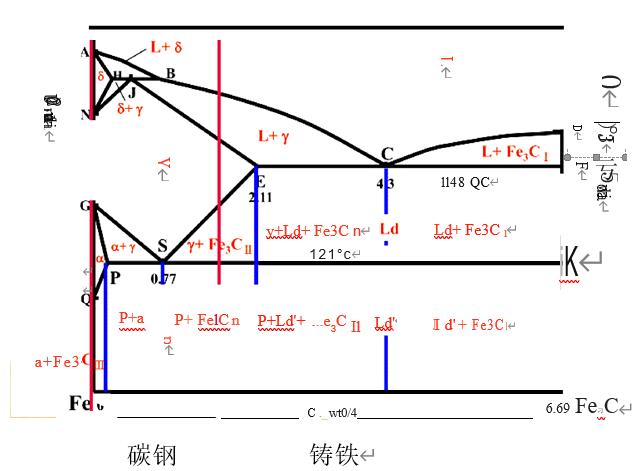

船用铝合金的设计选用

由于铝合金的机械性能、工艺性能与铁碳合金不同,因此在设计选用铝合金和铁碳合金时,应按一定关系进行代换和选用, 见下表。

§2.3.2海洋工程用铜合金

1、概述

铜是人类最早使用的金属

早在史前时代,人们就开始采掘露天铜矿,并用获取的铜制造武器、工具和其他器皿,铜的使用对早期人类文明的进步影响深远

铜存在于地壳和海洋中。铜在地壳中的含量约为0.01%,在个别铜矿床中,铜的含量可以达到3-5%。

自然界中的铜,多数以化合物即铜矿物存在。铜矿物与其他矿物聚合成铜矿石,开采出来的铜矿石,经过选矿而成为含铜品位较高的铜精矿。

2、铜合金分类及编号

铜合金:黄铜、白铜,青铜

黄铜:简单黄铜和复杂黄铜

简单黄铜:为Cu—Zn二元合金,以“H”表示,H后面的数字表示合金的平均含铜量如H70表示含铜量为70%,其余为锌

复杂黄铜:在Cu-Zn合金中加入少量铅、锡、铝、锰等,组成多元合金。第三组元为铅的称铅黄铜,为铝的称铝黄铜,如HSn70-1表示含70%Cu、1%Sn、余为锌的锡黄铜

多元合金则以第三种含量最多的元素相称,如:HMn57-3-1:57%Cu、3%Mn、1%Al、余为锌的锰黄铜HAl66-6-3-2:66%Cu、6%Al、3%Fe、2%Mn、余Zn的铝黄铜。

白铜:铜为基、镍为主要合金元素的铜合金。以B表示,如:BlO为10%Ni、余Cu;B30为30%Ni、余Cu的铜镍合金。

青铜:除黄铜、白铜之外的铜合金。按主加元素(如Sn、Al,Be等)命名为锡青铜、铝青铜、铍青铜,并以Q+主添元素化学符号及百分含量表示QSn6.5-0.1——6.5%Sn、0.1%P、余为铜的锡磷青铜,QA15 —— 5%A1、余为铜的铝青铜,QBe2 —— 2%Be、余下为铜的铍青铜。

黄铜的应用:加工黄铜和铸造黄铜

白铜主要用于船舶及化工零件,如冷凝管、齿轮、螺旋桨、轴承、衬套及阀体等。

青铜主要用于耐蚀承载件,如弹簧、轴承、齿轮轴、蜗轮、垫圈等。

铍青铜具有高的强度、弹性极限、耐磨性、耐蚀性,良好的导电性、导热性、冷热加工及铸造性能,但价格较贵

用于重要的弹性件、耐磨件,如精密弹簧、膜片,高速、高压轴承及防爆工具、航海罗盘等重要机件

§2.3.3海洋工程用钛合金

1791年英国化学家格雷戈尔研究钛铁矿和金红石时发现了钛。

1795年,德国化学家克拉普罗特在分析匈牙利产的金红石时也发现了这种元素。

格雷戈尔和克拉普罗特当时所发现的钛是粉末状的二氧化钛,而不是金属钛。

1910年美国化学家亨特第一次制得纯度达99.9%的金属钛

1、概述

钛在地壳中的含量占第七位,0.42%,金属占第四位(铝、铁、镁、钛)。

以钛铁矿或金红石为原料生产出高纯度四氯化钛,再用镁作为还原剂将四氯化钛中的钛还原出来,由于还原后得到钛类似海绵状所以称为海绵钛,最后以海绵钛为原料生产出钛材和钛粉。

1947年才开始冶炼,当年产量只有2吨。

1955年产量2万吨。

1975年产量7万吨。

2006年产量14万吨

2、纯钛

密度小,比强度高:钛密度为4.51g/cm3,约为钢或镍合金的一半。比强度高于铝合金及高合金钢。

热系数小:钛的导热系数小,是低碳钢的1/5,铜的1/25。

无磁性,无毒:钛是无磁性金属,在很大的磁场中不被磁化,无毒且与人体组织及血液有很好的相容性。

热性佳:熔点高,被列为耐高温金属。

低温:可在低温下保持良好的韧性及塑性,是低温容器的理想材料。

气性能高:钛的化学性质非常活泼,在高温下容易与碳、氢、氮及氧发生反应。

耐蚀性佳:在空气中或含氧的介质中,钛表面生成一层致密的、附著力强、惰性大的氧化膜,保护钛基体不被腐蚀。

钛的硬度与钢铁差不多,而它的重量几乎只有同体积钢铁的一半,钛虽然比铝重,它的硬度却比铝大2倍。

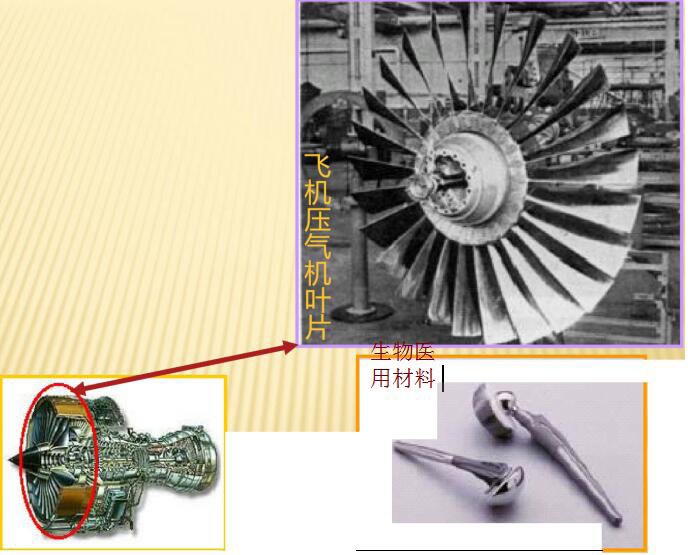

在宇宙火箭和导弹中,已大量用钛代替钢铁。极细的钛粉, 还是火箭的好燃料,所以钛被誉为宇宙金属,空间金属。

美国的YF—12A战斗机是当前世界上应用钛合金数量最多的机种,全机结构有93%是用钛合金制造的,因而有“全钛飞机”之称

物理性能

原子序数为22,原子量为47.9。

有两种同素异晶体,其转变温度为882.5℃。低于882.5℃, 为密排六方α-Ti,882.5℃~熔点,为体心立方β-Ti

钛的弹性模量低,只有铁的一半。

熔点1668℃,导电性较差(仅为铜的3.1%),导热系数(铁的六分之一)和线胀系数(与玻璃的相近)均较低。

钛无磁性,在强磁场下也不会磁化,用钛制人造骨和关节植入人体内不会受雷雨天气的影响。

钛阻尼性低,适宜做共振材料。

当温度低于0.49K时,钛呈现超导特性,经过适当合金化,超导温度可提高到9~10K。

化学性质:

室温下钛比较稳定,高温下很活泼,熔化态能与绝大多数坩埚或造型材料发生作用

高温下与卤素、氧、硫、碳、氮等进行强烈反应。

钛必须在真空或惰性气氛下熔炼。

钛在氮气中加热即能发生燃烧,钛尘在空气中有爆炸危险,所以钛材加热和焊接宜用氩气作保护气体。

钛在室温可吸收氢气,在500℃以上吸气能力尤为强烈,故可作为高真空电子仪器的脱气剂;利用钛吸氢和放氢的特性,可以作储氢材料。

耐蚀性能:

钛容易钝化,常温下钛表面极易形成由氧化物和氮化物组成的钝化膜,在大气及许多浸蚀性介质中非常稳定,具有很好的抗蚀性

在大气、海水、氯化物水溶液及氧化性酸(硝酸、铬酸等)和大多数有机酸中,其抗蚀性相当于或超过不锈钢。

在海水中耐蚀性极强,可与白金相比,是海洋开发工程理想的材料。

钛与生物体有很好相容性,而且无毒,适做生物工程材料。

力学性能:

纯钛性能和纯铁相似,塑性好,延伸率可达50~60%,断面收缩率可达70~80%,强度不太高(300MPa)。

纯钛力学性能与纯度有关:间隙杂质(氧、氮、碳)含量增加,其强度升高,塑性陡降。

常温下钛为密排六方结构,与其他六方结构的金属(镉、锌、镁)相比,钛的塑性要高得多。

工业纯钛的牌号、性能及用途

工业纯钛退火得到单相α组织,属α型钛合金。

工业纯钛根据杂质含量不同分为TAl、TA2、TA3、 TA4,其中TA为α 型钛合金的代号,数字表示合金的序号。随着序号增大,钛的纯度降低,抗拉强度提高,塑性下降。

纯钛只能冷变形强化。当变形度大于30%以后,强度增加缓慢,塑性不再明显降低。

纯钛的热处理:再结晶退火( 540~700℃ )和去应力退火( 450~600℃),退火后均采用空冷。

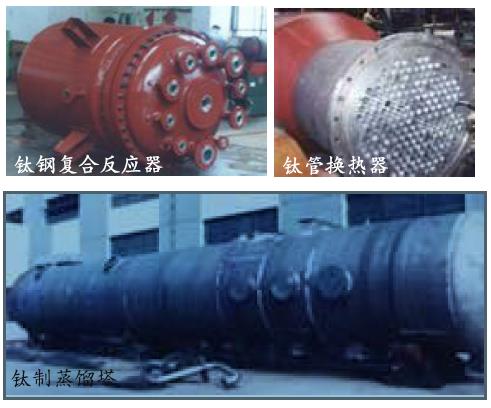

工业纯钛可制成板、管、棒、线、带材等半成品。

工业纯钛可作为重要的耐蚀结构材料,用于化工设备、滨海发电装置、海水淡化装置和舰艇零部件。

纯钛主要用于 350℃以下工作、强度要求不高的零件,如石油化工用热交换器、反应器,海水净化装置及舰船零部件。

钛合金的分类

按组织类型分:

钛合金的应用

钛合金泵 我国研制的蛟龙号载人潜器耐压壳体为全钛合金焊接结构

生物医用材料

海洋油气钻采设备用金属材料

随着海洋油气的全面开发,含有腐蚀性气体的油气井逐步增多,为适应高深度化(高温高压)、深海化、寒冷化环境要求和水平挖掘等技术的进步,油井管也向高度化多样化发展,碳钢和低合金钢油井管已不能适应海洋油气开发的要求,对双相不锈钢油井管和高强度的不锈钢无缝管(13%Cr~15%Cr)的需求愈来愈多,但由于双相不锈钢管的价格高,使用量受到限制,在高强度马氏体不锈钢13Cr无缝管的基础上又发展了超级马氏体不锈钢无缝管。

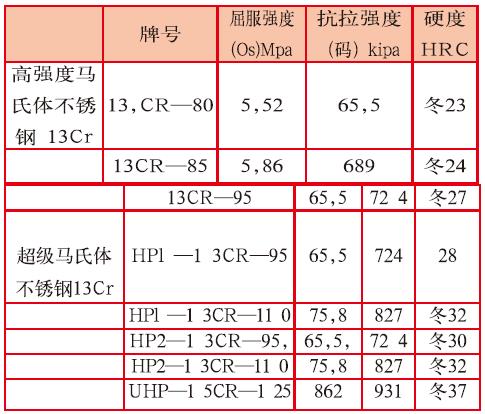

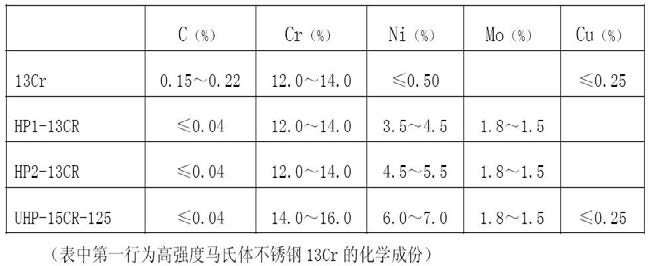

超级马氏体不锈钢无缝管由于含碳量极低,Cr、 Ni、 Mo 含量高,因此耐腐蚀性能和高温性能提高,更能适应大多数较恶劣海洋环境的油气井条件。超级马氏体不锈钢13Cr 无缝管可分HP1-13CR、HP2-13CR、UHP-15CR三类,它们的化学成份范围如下表所示:

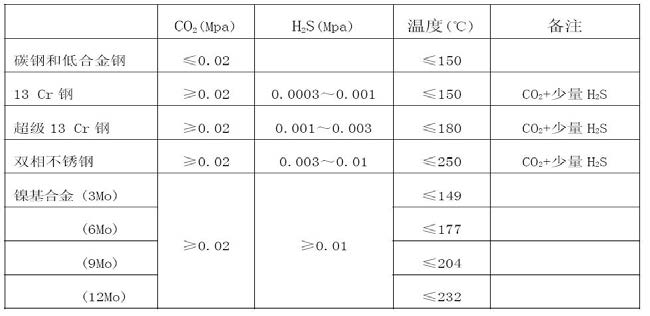

油气钻采是无缝钢管最大的用户,消耗最多的油套管一般采用屈服强度400~800MPa的碳锰钢和低合金钢制造;对于有酸性气体(CO2,CO2+H2S)和氯离子腐蚀的油、气井,需要采用耐腐蚀的不锈钢甚至镍基合金做油套管和输送管。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414