船舶和海工是海洋钢结构物的两大体系,其建造都需要大量的钢铁产品,钢材占其建造成本的 20%~30%,船体用钢量占其总质量的 60%。目前,我国船舶与海工用钢已能满足国内市场的大部分需求,但部分高级别的特种钢材仍大量依赖进口。特殊用钢主要指具有高强度、大厚度、抗层状撕裂、大热输入焊接、耐腐蚀、超低温韧性、高止裂性能的钢板,其生产工艺严格,对设备稳定性要求高,开发难度大。

本文将在介绍普通船舶及海工用钢的基础上,对国内特殊钢的发展现状及性能特点进行论述。

1. 我国船舶与海工用钢的发展现状

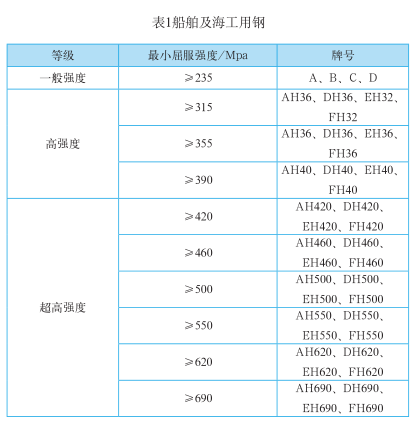

船舶用钢主要是船体结构用钢板,经过多年的发展,我国已经建立了比较完备的船舶与海工用钢体系,并以相关规范及国家标准的形式颁布,主要包括 CCS 船级社规范和 GB712《船舶及海洋工程用钢》,钢级涵盖了早期大型船体采用的一般强度钢和现在海工设备常采用的焊接结构用超高强度钢,如表 1 所示。

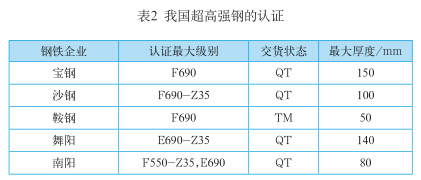

由于船舶与海工用钢需要取得船级社的认证才能生产使用,虽然船级社标准中涵盖了这 40 个钢级,但不同的钢铁企业通过认证的级别不同,如表 2 所示。

海工用钢由于其特殊性,用户在建造海洋平台时,除采用船标外,还采用 ASTM 标准、API 以及 EN 规范。例如,A517Q、A514Q 经常用于制造自升式海洋平台桩腿,EN10025钢及 API 2W、2Y、2Z 钢在海洋结构及海洋风电中应用广泛。

2. 船舶与海工用特种钢板的开发及性能特点

(1)液化气体运输船用低温钢。液化气作为一种天然资源,地区间分布不均,国际间运输主要通过液化气体专用运输船进行,包括 LPG 船和 LNG 船。CCS《材料与焊接规范》规定了建造液化气体运输船的液货舱及其相邻船体结构用的低温韧性钢。包括使用温度在 -55℃以上的 C-Mn 钢和使用温度在 -60 ~ -196℃的 Ni 合金钢,其中 9Ni 钢是建造自撑式 LNG船储罐最主要的钢种,国内的鞍钢、南钢、太钢、宝钢都具备了生产能力,南钢生产的船用 9Ni 钢板通过了多家船级社的认证。

另一个重要的低温用钢是 LNG 船用 Invar 合金,Invar 合金薄带是薄膜型 LNG 船的必备材料,应用于货舱围护系统。Invar合金 wNi=36%,热膨胀系数极低,能在很宽的温度范围内保持固定尺寸,适合常温至 -163℃的温度变化。由于我国沪东中华、大连船厂都接受了多艘 LNG 船订单,所以对 Invar 合金的国产化提出了迫切需求。

(2)大热输入焊接用船板的开发 焊接是船体制造的关键环节,约占船舶制造成本的17%。随着船板厚度规格的增加,开发具有高焊接热输入适应性的钢板以提高焊接效率成为船体建造需重点解决的问题。大热输入焊接用钢是指焊接热输入在 400kJ/cm 以上的钢种。

提高焊接热输入,必须解决焊接热影响区(HAZ)韧性降低的问题。提高 HAZ 韧性的方法包括采用低碳当量的合金设计、细化 HAZ 晶粒尺寸及改善 HAZ 晶内组织。TiN 粒子在焊接过程中能阻碍奥氏体晶粒长大,因此被首先应用于大热输入焊接技术。但随着焊接热输入的提高,TiN 粒子会发生粗化、重熔,失去对奥氏体晶粒长大的抑制作用。若使焊接热输入达到 400kJ/cm,需采用氧化物冶金技术,通过 Ti-O、Mg-O、Ti-B 等处理技术,利用钢液中形成的氧化物质点阻止焊接热循环过程奥氏体晶粒的长大,促进晶内针状铁素体的形核,从而细化 HAZ 组织,改善其韧性。

CCS《材料与焊接规范》规定了适应高热输入焊接的船体结构钢,在某一等级船舶与海工用钢的基础上,经过化学成分的少量调整,获得高的焊接热输入。除了要满足母级钢的全部性能要求外,还要求距熔合线 5mm 和 10mm 两处热影响区的冲击试验。

(3)耐蚀钢。随着深海开发和远洋航运的发展,对船板及海洋结构的耐腐蚀性提出了越来越高的要求,包括耐大气腐蚀、耐海水腐蚀以及耐原油腐蚀。其中,油船货油舱耐蚀钢是近十年来国际上研究开发的重点。

油船是国际间原油运输的重要工具,其货油舱主要采用耐蚀性较差的 AH32、AH36 钢板,采用涂层方式进行腐蚀防护。对于涂层保护形式,需定期进行涂层维护,耗费高、工期长,且施工环境恶劣。2010 年,国际海事组织(IMO)将使用耐蚀钢认定为保护涂层的可替代方案,2013 年,IMO 船用耐蚀钢性能标准正式实施。在工信部的组织下,我国宝钢、鞍钢等企业开展了基于 IMO 标准的船用耐蚀钢应用技术研究。目前,已基本完成了 E36 级别耐蚀钢及相关焊材的开发。鞍钢钢板已经申报船级社认证,并向 3.8 万 t 级大庆 435 油轮示范改装船货油舱内底板和上甲板供货 1000 多 t。

此外,为了提高海洋结构物的寿命,需要开发耐海水腐蚀性以及耐海洋微生物腐蚀性良好的钢板,特别是在南海海域高湿热、强辐射、高 Cl - 海洋环境中。我国耐海水腐蚀钢已经过了多年发展,开发了 Cr-Mo-Al、Cr-Cu-Mo 等多种成分体系的耐海水腐蚀钢,但一般都应用于近海。如宝钢开发的 Q345C—NHY3 向东海洋山深水港码头供货 30 万 t 以上。其他钢种,如 10Cr2MoAl R E、08PV R E、09MnCuPTi、0MnPNbR E、10NiCuAs、10CrMoAl 等已通过鉴定,但尚未推广,在大型固定式和移动式海洋结构件上应用较少。

(4)高止裂性能钢板 大型集装箱船普遍采用高强度和大厚度的钢板,大厚度使得钢板的受力状态发生改变,抗开裂性能下降,一旦在极厚板中出现裂纹,该裂纹将会沿着焊缝不断传播,即使进入母材,裂纹也不会停止扩散。为保证船体结构的安全可靠,对材料的止裂性能提出了更高的要求。

目前评价船用钢止裂性能的试验方法主要有 ESSO 试验和双重拉伸试验。日本船级社提出采用梯度温度型 ESSO 试验方法测定止裂韧性 Kca 作为止裂性能表征参量,并提出了相应的技术指标值,要求 -10℃的止裂韧性 Kca ≥ 6000N/mm 3/2 。国内,七二五所采用双重拉伸试验方法为宝钢提供了 EH47 钢止裂性能试验报告,已通过了法国船级社的审核,双重拉伸试验也被编入了 CCS《船用高强度超厚板应用指南》。2014年1月国际船级社协会(IACS)“统一要求”正式生效后,宝钢、沙钢先后与七二五研究所签订了 EH47 钢 80mm 厚板止裂性能检测及相关技术服务合同。

(5)海洋平台用超高强度钢在开发海洋油气资源,建造海洋平台的过程中,为了减轻平台自重,提高平台安全性,超高强钢的应用越来越普遍,且强度也越来越高。在自升式平台及半潜式平台的建造中,超高强钢的使用量越来越大。

自升式平台具有用钢量少、造价低及效率高等优点,在近海开发中发挥了巨大作用。升降系统是自升式平台的关键技术,多采用齿轮齿条的升降方式。随着平台工作水深的增加,齿条钢的厚度不断增大,性能要求也越来越严格。齿条是桩腿的核心部件,桩腿所承受的各种载荷最终都会直接或间接的作用在齿条上,因此齿条材料必须具有较高的强度和韧性,齿条及半圆板用钢主要采用 ASTM 标准中的 A517Q/A514Q。A517Q 屈服强度为 690MPa,要求 -40℃低温冲击韧性。其厚度一般在 150mm 以上,具有冲击韧性高、抗层状撕裂好、耐海水腐蚀等优异性能。目前舞钢、宝钢都具有供货实绩。

此外,在我国第六代深水半潜式钻进平台海洋石油 981 平台的建造中,局部采用 36mm 以上 56kg 及 70kg 级超高强度钢EQ56/EQ70,共 200t,全部从国外进口。目前,宝钢等已能够生产EQ70钢种,且向振华重工、招商局重工等300~400ft(英尺)(1ft=304.8mm)自升式海洋平台供货。

3. 船舶与海工用钢板的加工难点

对于船舶与海工用钢,其加工重点及难点都在焊接成形方面。焊接的难易及焊接质量的好坏,决定了海洋钢结构物的最终使用性能。此外,钢板在切割过程中也容易形成裂纹,需加以注意。

(1)超高强钢焊接。随着强度级别的提高,碳及合金元素加入量增大,容易引起焊接热影响区的脆化和形成冷热裂纹。此外,焊接接头热影响区软化也是细晶粒钢焊接时普遍存在的问题,因此解决高强度船体结构钢的焊接成形问题,已经成为高强度船板钢是否能得到有效应用的关键。

A517Q 属于船舶与海工用钢中强度级别最高的钢种,目前国内多家钢厂已通过了船级社认证且有了生产实绩。作为齿条板制造材料,A517Q 必须具有较高的强度和韧性和焊接性。A517Q 的碳当量及冷裂纹敏感性系数较高,焊接性较差,具有较大的淬硬倾向,易产生冷裂纹。在船级社认证过程,需对母材进行焊接性能试验。为了获得强度、塑性及韧性的最佳匹配,焊接过程中应综合采用焊前预热、最佳热输入控制、焊后缓冷、层间温度控制等措施。

(2)大热输入焊接技术 作为船舶建造中最长的工序,焊接效率的高低决定了船舶建造的成本和交货周期。为了提高焊接效率,需提高焊接热输入。目前船厂多采用多丝埋弧焊、气电立焊、电渣焊等高效焊接方法,与传统焊条电弧焊相比,焊接效率可以提高 10 倍以上。船级社规定,焊接热输入超过 50kJ/cm 即为大热输入焊接。对于船板,厚度规格达到 80mm,很多情况下要求一次焊接成形,焊接热输入可达到500kJ/cm。对于该工艺,关键是采用具有大热输入焊接适应性的钢板,此外,还应开发相应的焊材,采用适当的焊接方法。

(3)特厚板切割技术 海洋平台桩腿用钢主要采用690MPa 级别的 Z 向钢,最大厚度可达到 210mm。高强度、大厚度板材的切割是一个复杂的热加工过程。目前,厚度>100mm 的高强钢板主要采用氧乙炔气体切割。切割后的边随着钢板的自然冷却会产生收缩应力,严重时将产生较复杂的变形,甚至产生裂纹。另一方面,作为焊接生产的前工序,切割引起的残余应力和应变将直接影响焊接装配的质量。

以自升式平台齿条用钢为例,A517Q 厚板经切割后可直接应用于升降齿条,无需再加工,为此对切割技术提出了极高的要求。切割过程要保证切割表面的光洁性,同时还要防止钢板的变形,为此需要采用合适的切割工艺和技术,如采用双头对称的切割技术等。此外,可以在切割前对大厚度钢板进行预热以清除钢板表面水分。

4. 船舶与海工用特种钢材的应用前景

21 世纪是海洋的世纪,随着世界经济的发展,不论是海洋运输还是海洋资源开发都将进入高速发展期,由此带动船舶与海洋工程制造的快速增长。船舶的大型化、海洋资源开发的深海化,将大量采用具有特殊性能的船舶与海工用钢。

在船舶方面,随着人类环保意识的提高,清洁能源如石油气和天然气在能源消耗方面的比重将逐渐提升,液化石油气和液化天然气在国际上的运输将变得更加频繁,催生 LPG船与 LNG 船的大量应用,这就需要大量低温钢,如 9Ni 钢和Invar 合金等。原油轮,货油舱耐腐蚀板用钢量占到总用钢量的 40% ~ 45%,以建造一艘 30 万 t 级超大型油轮为例,船体结构总用钢量近 4 万 t,其中货油舱部分用钢量约 1.7 万 t,占整个船体结构总用钢量的 42%,耐原油腐蚀钢板具有巨大的市场需求。对于高止裂船板,在集装箱船方面,主要应用于舱口围栏;对于散货船,可应用于舱口盖和甲板装置,以及有侧肋骨的船侧板;对于油轮,可应用于船舷侧板,船底侧板。目前,多家船级社标准已对船板的止裂性能提出要求。

未来几年,在海工方面我国将有 30 多个油气田待开发,需建造 70 多座平台,300ft 自升式平台,每座平台需 EQ70钢 950 ~ 1050t,400ft 自 升 式 平 台, 每 座 平 台 需 EQ70 钢2300 ~ 2400t,特殊高强度钢的需求量在 10 万 t 以上。

5. 结语

本文总结了船舶与海工用特种钢的发展现状,分析了此类钢的性能特点、加工难点以及应用前景。船舶与海工用特种钢是海洋结构物建造中的关键材料,目前国内还大量进口,是国内造船行业急需的钢材。推进我国高技术船舶与海洋工业的发展,大量关键技术需要突破,核心问题之一就是船舶与海工用特种钢的推广与应用,需要冶金企业与造船业共同努力,早日实现多品种、多规格的工业化供货。

(来源:作者:芦晓辉、高珊、张才毅,宝山钢铁股份有限公司中央研究院)

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62313558-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414