钛合金具有比刚度、比强度高,耐腐蚀性、耐热性和塑韧性好以及加工性优良等优点,已成为应用于航空航天、交通运输、石油化工和生物医学等领域的重要材料,在尖端学科与高新技术方面占有重要的地位。但钛合金摩擦系数较大、易粘着、耐磨性差、高温条件下氧化严重、不易润滑等特点,极大地限制了钛合金的使用性及应用范围。尤其是钛合金在摩擦副运动部件的使用方面受到严重限制,这是因为常温及高温条件下的耐磨性能是钛合金作为运动部件的关键使用性能。因此,改善钛合金的耐磨性及高温抗氧化性,对于扩大钛合金的应用范围具有重要意义。

为改善钛合金表面性能,使之具有较高的硬度、良好的耐磨性和高温抗氧化性能,除了改善合金成分及优化制备工艺等方法外,表面改性技术也是目前改善钛合金性能最有效的方法之一。通过在钛合金的表面制备不同的复合涂层,实现提高钛合金表面耐磨性能和高温抗氧化性能的同时保持基体的高强质轻的特质,对扩大钛合金的应用范围具有重大意义。

本研究综述了一些常见的表面处理方法,并阐述各种方法对钛合金性能的改善效果,为后续的研究提供理论基础。

1 钛合金表面耐磨性能的研究

1.1提高耐磨性的技术

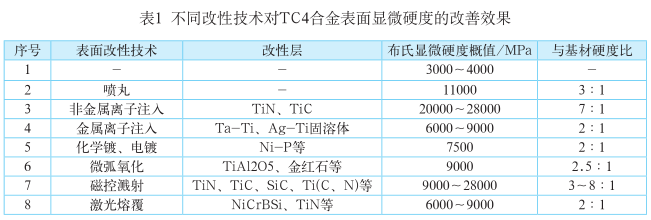

目前,提高钛合金耐磨性的表面改性技术很多,应用较为广泛的有喷砂或喷丸、化学镀、离子注入、磁控溅射、微弧氧化、激光表面处理等。不同的改性技术对钛合金表面硬度的改善效果见表 1。

1.2钛合金耐磨性能研究进展

1.2.1 表面渗氮 / 碳技术

表面渗氮与渗碳或碳氮共渗类似,是将氮原子渗入金属材料表层形成氮化物改性层的化学热处理方法。杨闯等人研究发现经过 820℃ ×10h 的低压渗氮处理后,TC4 钛合金的表层物相主要由TiN、TiAlN 和 Ti 3 Al 相组成,其表面硬度达 800 ~ 900HV,比未经渗氮处理的基体提高了近 3 倍。由于表面渗氮使得钛合金表面由表层的氮化物层和次表面的渗氮改性层共同组成,渗氮改性层与基体结合性好,氮化物层组织致密,有效的硬化层深度达 30 ~ 4μm。在 300N载荷下磨损 1h 后,其磨损损失量仅为基体 TC4 钛合金的 1/5,且磨损表面的膜层完整,犁沟较浅,未出现撕裂痕迹,其耐磨性能得到极大改善。

1.2.2 双层辉光离子渗技术

秦林、唐宾等人采用双层辉光离子渗金属技术在 TC4 钛合金表面进行合金化,形成了高硬度、均匀且致密、厚度为 9.4μm 的钛钼合金渗层。合金化后的表面硬度可提高 3 倍左右,达到1050Hk。并利用球盘磨损试验机设备探究 TC4 钛合金表面渗钼层和 TC4 钛合金基体的摩擦性能,研究表明:经双层辉光离子渗 Mo 工艺处理后的 TC4 钛合金摩擦因数虽有所升高,但较磨损率却下降 2 个数量级,表现出优异的抗磨特性。分析磨损形貌发现,未处理 TC4 钛合金的表面主要是氧化磨损,表层的 Ti 易被氧化形成 TiO 2 氧化薄膜,但 TiO 2 薄膜脆性大,在接触应力的作用下易脱落,裸露出表面又继续生成新的 TiO 2 氧化薄膜而再次产生氧化磨损,如此反复进行。此外,剥落的 TiO 2 磨屑不能及时排出还会导致磨粒磨损,磨损较为严重。而钛钼合金渗层在干摩擦中的磨损机制主要是粘着和少量微切削,因为渗 Mo 合金层可有效屏蔽氧的渗入,极大限制了氧化磨损,从而有效保护 TC4 基体,提高TC4 钛合金表面的耐磨性能。可见双层辉光等离子渗技术能有效改善 TC4 钛合金表面耐磨性,且无环境污染问题,设备简单、可控性强,方便可靠,特别适合应用于熔点高的金属表面合金化。但对于熔点相对低的金属,可能会超过金属的熔点而产生融化现象。故双层辉光等离子渗技术适用范围受到限制。

1.2.3 磁控溅射技术磁控溅射技术

可以分为直流磁控溅射法和射频磁控溅射法。该技术成膜速率高,基片温度低,膜的粘附性好,可实现大面积镀膜。潘晓龙等人以 TiAl 合金为靶材,在 TC4 钛合金基体表面采用射频磁控溅射工艺沉积制备 TiAlN 涂层。结果表明,采用磁控溅射技术可在TC4 钛合金表面制备出表面平整、结构致密的 TiAlN 涂层,存在较少的 TiAl、Ti、Al 等金属相。制备的 TiAlN 涂层极大提高了 TC4 钛合金表面性能,在载荷为 5N、转速 110r/min 的条件下,经球盘磨损 0.5h 后测得其磨损损失量与 TC4钛合金基材相比降低了 80%。磁控溅射技术与其他镀膜技术相比具有如下特点:①用于制备靶材的材料广泛,几乎涵盖所有金属,合金及陶瓷均可制成靶材;②在某些条件下可实现多元靶材共溅射,沉积精确而恒定配比的合金;③在磁控溅射放电气氛中添加 O、N 或者其他活性气体,可沉积形成靶材与活性气体分子的化合物薄膜层;④通过控制溅射镀膜过程,易获得厚度均匀且高精度的镀膜;⑤适用于大容积的镀膜室多靶布置设计;⑥磁控溅射技术沉积速度快、薄膜与基片结合较好,纯度高、致密性好、成膜均匀性好。但是也存在一些问题,如靶材的利用率较低,一般不高于 40%;且等离子体不稳定,不能实现强磁性材料的低温高速溅射。所以还需进一步的研究。

1.2.4 微弧氧化技术

杜楠等人在硅酸钠 - 六偏磷酸钠体系中添加 1.5g/L 的 Cr 2 O 3 微粒,采用微弧氧化技术,在钛合金表面制备出Cr 2 O 3 复合膜,该复合膜层表面仅有少量微孔;膜层中不仅有金红石、TiO 2 相及Al2TiO5 相,还有大量的 Cr 2 O 3 相,且包含少量非晶态的 P、Si 化合物。室温条件下干滑动摩擦磨损结果表明:在相同条件下,Cr 2 O 3 复合膜较 TC4 钛合金的摩擦系数小、磨损量低、耐磨性好,Cr 2 O 3 复合膜的耐磨性能提高 4 倍左右。杜楠等人发现载荷为 10N 时,Cr 2 O 3 复合膜仅发生轻微的粘着磨损,几乎不发生磨粒磨损;但当载荷为 50N 时,Cr 2 O 3复合膜磨粒磨损程度增加,且出现第二相粒子流失。探究发现 Cr 2 O 3 颗粒主要通过对微弧氧化 Cr 2 O 3 复合膜孔隙的填充作用、弥散强化作用及载荷转移作用,来降低 Cr 2 O 3 复合膜的摩擦系数和表面磨损量,提高其耐磨性。微弧氧化技术能够大幅度提高钛合金表面的硬度及耐磨性能,且基体原位生长陶瓷膜,结合牢固,陶瓷膜致密均匀。但其不足之处是:起保护作用的膜层厚度远远小于整个膜层的厚度,且膜层中含有较多基体金属的氧化物(如 TiO 2 ),其极易与酸性介质反应引起破坏,使得微弧氧化膜的适用范围受到了很大的限制,微弧氧化技术耗能高,单个工件的加工面积很难提高,生产率较低。

1.2.5 激光熔覆技术

激光熔覆技术是指以送粉或预制粉末的方式在被涂覆基体表面添加涂层材料,经高能束激光辐照后,使之和基体表面层同时快速熔化并快速凝固,形成稀释率极低并与基体材料为冶金方式结合的表面涂层,达到显著改善基体材料表面的耐磨、耐热、耐蚀、抗氧化等性能的工艺方法。为提高 TA15 合金的表面硬度,改善其耐磨性能,余娟娟等人以Ti/Ni+SiN4/ZrO 2 混合粉末作为原料,采用激光熔覆技术,在 TA15 钛合金表面制备出以原位生成的 Ti 5 Si 3 、TiN 以及ZrO 2 颗粒作为增强相,以 TiNi、Ti2Ni 金属化合物为基体的复合涂层。熔覆层与基体为良好的冶金结合,熔覆层组织中Ti 5 Si 3 、TiN 树枝晶及 ZrO2 颗粒弥散分布在 TiNi 和 Ti2Ni 金属化合物基体上;与TA15 基材相比,含 ZrO2 颗粒的熔覆层组织晶粒更细小;熔覆层中的 TiN 桥接在裂纹上,起到增韧的作用;熔覆层显微硬度可达 835 ~ 1050HV,约为 TA15合金硬度的 3 倍;在干滑动摩擦磨损下,熔覆层的磨损机制为粘着磨损和磨粒磨损,其磨损量约为钛合金基体磨损量的1/6。但激光熔覆技术加热快、冷却快,熔覆层熔融时间过短,使得光斑外缘和内缘差别大,从而造成组织形成不均匀、应力分配不匀、排气浮渣不充分、硬度不均、气孔夹渣等问题,难以获得大面积完美的熔覆层,在普通制造业的应用有所限制。

2 钛合金高温抗氧化性能的研究

2.1高温氧化行为的研究

对于在高温条件下工作的金属或合金,在含氧气氛中能否保持优良的使用性能是判断其高温抗氧化性能好坏的重要因素。而金属或合金表面能否形成一层均匀、致密且粘附性好的保护性薄膜是高温抗氧化性能好坏的关键所在。在实际应用中,这种理想的保护性薄膜是不存在的,绝大多数的薄膜层均会随时间的增长被氧化,导致剥落。由于氧化膜内存在着因温度变化而引发的热应力和自身生长作用而产生的应力,当任一应力达到临界值时,都会在氧化膜内或膜与基体界面上产生开裂和剥落,失去对钛合金基体的保护作用。对钛合金而言,合金元素 Ti 与 Al 生成氧化物所需要的能量非常接近,且 Al 元素为负偏差活度,不可能仅 Al 元素发生氧化形成 Al 2 O 3 保护膜。实际上高温条件下,钛合金表面耐磨性能及抗氧化性能的研究现状合金表面的氧化膜为 Al 2 O 3 和TiO 2 的混合物,且 TiO 2 含量较高,结构疏松的 TiO 2 为氧的侵入提供了便利通道,同时也降低了氧化膜的粘附性。曾尚武、姜海涛等人研究了钛合金 TC4在 650℃、750℃、850℃下循环氧化和从室温至 1000℃范围内连续变温氧化的氧化行为。通过检测分析发现,650℃氧化后的表面没有裂纹,氧化膜薄而致密,对基体有一定的保护作用,随着时间的延长氧化增重缓慢;在 750℃循环氧化时,氧化初期速率较慢,氧化动力学遵循抛物线规律,但 4h 后氧化速率快速增加,氧化动力学遵循直线规律;在 850℃循环氧化时,氧化 1h 后氧化膜已开始大量剥落,氧化过程自始至终都以较高的氧化速率氧化,氧化动力学遵循直线规律,如图 1 所示。氧化膜由薄而致密的 Al 2 O 3 外层和厚而疏松的 TiO 2内层构成,随着氧化温度的升高变得厚而疏松,且出现裂纹或剥落。

虽然随 Al 元素含量的增高,钛合金的高温抗氧化性能明显提高,但 Al 含量过高又会导致合金中的 α 2 相的片层间距变大,合金强度反而降低,脆性变大。目前对摩尔分数含量在 46% ~ 52% 之间的 TiAl 基合金研究较多,但当 Al 含量继续增加时会使合金力学性能明显下降,Al 浓度为 46% ~ 52% 依旧不能在合金表面形成连续致密的 Al 2 O 3 膜。因此想要改善钛合金的抗氧化性能,必须从其他方面着手,目前较有效的方法是整体合金化或利用表面改性技术制备保护性涂层。

2.2制备高温抗氧化涂层的技术研究状况

2.2.1 激光熔覆技术

单晓浩等人利用激光熔覆技术在TC4 钛合金表面制备出 Ti 含量不同的Nb-Al-Ti 高温合金涂层,并分析 Ti 含量对 Nb-Al-Ti 合金涂层硬度、显微组织及抗高温氧化性的影响。结果表明,随着 Ti 添加量的增加,合金涂层依次形成了 β-(Nb,Ti)树枝晶、枝晶间Nb3Al 和 β-(Nb,Ti)树枝晶和枝晶间 Nb3Al + Nb2Al 组织,合金涂层的显微硬度大幅提高;受微观偏析和金属间化合物数量等因素的影响,Ti 添加量的质量分数达到 15.18%时的合金涂层抗高温氧化性最优。

2.2.2 磁控溅射技术

电子在电场作用下加速飞向基片的过程中与氩原子发生碰撞,电离出大量的氩离子和电子。氩离子在电场的作用下加速轰击靶材,溅射出大量的靶材原子,呈中性的靶原子(或分子)最终沉积在基片上成膜。赵龙利用金属源等离子体 Al 沉积辅助磁控溅射的方法在 TB2基体表面沉积制备出 TiAl 涂层,然后再进行F-注入。高温氧化实验结果表明,制 备 出 的 TiAl 涂 层 中 主 要 由 TiAl 和TiAl 3 相组成,同时含有少量的Ti 3 Al相。涂层表面粗糙,出现大小不等的颗粒状物质,经分析发现涂层中的成分为 Ti-55Al。Ti-55Al 涂层在 800℃等温氧化60h,氧化增重为 3.9mg/cm 2 ,F- 注入3h 涂层样品的氧化增重为 3.1mg/cm 2 。涂层样品氧化后,表面氧化膜存在一定的空洞和空隙,氧化膜由灰色块状 Al 2 O 3和条状 Al 2 O 3 、TiO 2 的混合物组成。Ti-55Al 涂层等温氧化 60h 后界面氧化膜分为两层,外层氧化膜为 Al 2 O 3 ,厚度不均匀,内层氧化膜为 TiO 2 。F- 注入涂层后表面生成一层较为均匀致密的 Al 2 O 3膜,厚度较均匀,提高了涂层的高温抗氧化性能。

2.2.3 等离子渗技术

崔宏、骆心怡等人针对 TC4 钛合金高温抗氧化性差的问题,采用双层辉光离子技术进行钴铬共渗,并研究渗层在 700℃、800℃、900℃温度下的高温抗氧化性能。结果表明,渗层厚度约为16μm,主要由沉积层、过渡层和扩散层构成,渗层组织均匀、致密、无裂纹,与 TC4 合金基体间为冶金结合。在相同的氧化温度下,渗层的氧化增重速率明显低于基体,且随着氧化温度的升高,渗层的氧化增重速率明显大于基体。因为钴铬共渗层氧化后主要由 Cr 2 O 3 、TiO 2和 CoCr 2 O 4 相构成,其中 TiO 2 的衍射峰强度较基体氧化层中降低很多,Cr 2 O 3 峰强度与之相当,由此可见 Cr 2 O 3 的生成有效抑制了 TiO 2 的生成。且高温条件下Cr 2 O 3 氧化膜热力学稳定,组织致密,有效地阻挡了氧的侵入,使之不能大量扩散至氧化膜下基体中,大大降低了氧化速率,因此 TC4 钛合金高温抗氧化性得到显著提高。双层辉光等离子渗技术能够实现大面积渗层,提高各种零件的表面性能并延长其使用寿命,渗层与基体冶金结合不易剥落,无污染,可进行真空处理。此外,该技术与磁控溅射、电弧沉积、离子注入等渗镀技术结合,可形成表面沉积层和扩散层的复合渗层,制备性能更高的表面耐蚀、耐磨及高温抗氧化性能的材料。

2.2.4 电弧喷涂技术

宫雪等人为了提高纯钛高温抗氧化性能,在纯钛材表面采用电弧喷涂方法制备出铝涂层,并对涂层在 800℃温度下连续氧化 64h。通过研究铝涂层的微观组织变化,提出了铝涂层的高温抗氧化机制。研究结果表明:电弧喷涂铝涂层可以有效改善纯钛的高温抗氧化性能;在加热过程中,电弧喷涂的铝涂层发生熔化、扩散,并形成以 Al 3 Ti 相为主的扩散层。该富铝相提供了充足的铝元素,在涂层表面形成连续致密的Al 2 O 3 ,从而对纯钛基体提供有效的高温氧化防护作用。

如前所述,磁控溅射技术、激光熔覆技术均可用于改善钛合金的耐磨性能和高温抗氧化性能。但目前国内外对钛合金的研究一般只专注改善钛合金的单一性能(耐磨性能或高温抗氧化性能),同时改善钛合金的耐磨性能和高温抗氧化性能的研究相对较少。磁控溅射技术因研究目的不同而选择的靶材有所不同,同时实现钛合金的耐磨性能及高温氧化性能的靶材尚待研究。而在钛合金表面涂覆不同功能的复合粉末后,通过激光熔覆既可形成增大耐磨性能的硬质相如 TiC、TiN 等,又可生成增强抗氧化性能的物质如 Ti 5 Si 3 、Cr 3 Si 和 Al 2 O 3 等。

余鹏程、刘秀波等人为了改善 TC4合金的摩擦学和高温抗氧化性能,预置NiCr/Cr 3 C 2 -Al-Si 复合粉末,采用激光熔覆技术在钛合金表面制备复合涂层。结果表明,涂层由 TiC、Ti 5 Si 3 和 Cr 3 Si 增强相及 γ-Ni/Al 8 Cr 5 基体组成,平均显微硬度 750HV0.5,约为 TC4(360HV0.5)合金的 2 倍。室温(25℃)下,涂层的高硬度可有效抵抗塑性变形,涂层表现出较好的耐磨性能;高温(600℃)下,钛合金表面生成氧化膜,呈现自润滑效果,而涂层表面产生裂纹,耐磨性能轻微降低。恒温(800℃)氧化 32h 后,钛合金表面发生严重氧化腐蚀,而涂层表面生成致密的 Al 2 O 3 、NiO 和 Cr 2 O 3 混合氧化物有效阻止了氧原子的扩散,高温抗氧化性能约为钛合金基体的 8.4 倍。

除上述几种典型工艺方法外,还有很多钛合金表面强化的技术,应依据实际条件进行甄选。有时采用多种复合工艺可获得更理想的效果。如等离子喷涂和激光熔覆工艺相结合,具有提高涂层与基体的结合强度、降低涂层孔隙率的优点,同时在一定程度上还可抑制涂层晶粒的过度生长并消除涂层内部缺陷。如大连理工大学王明娥博士采用阴极弧与磁控溅射复合技术制备 Cr-DLC 复合耐磨涂层,实验表明具有梯度支撑层的复合涂层磨痕深度最浅(7.24μm),磨 损 率 最 低(13.8×10-7mm-3/Nm),相对于无支撑层的复合涂层其耐磨性能提高了近 10 倍。

因此,采用某种简单易操作的工艺或多种工艺复合使用以实现钛合金表面性能强化可作为新的研究方向。针对不同的性能要求选择合适的最优工艺,无疑对节约人力、财力等具有巨大贡献。

3 展望

钛合金在很多方面都有广泛的应用,尤其是在航空航天方面的应用不仅要求钛合金具有良好的耐磨性能,满足对作为运动副部件材料高耐磨性能的要求;同时钛合金也应具有良好的高温抗氧化性能,满足发动机气缸等部件对抗氧化性能的要求。

综合研究钛合金的耐磨性能及高温抗氧化性能成为一种新思路,相信在不久的将来,随着研究的不断发展与深入,各种综合技术和新方法一定会带来更大的技术价值和效益。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62313558-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414