「摘 要」 不锈钢的抗腐蚀能力通常会在极端外部环境下有所降低。针对这个问题,可以对金属表面进行一定的表面改性以解决其抗腐蚀能力下降的问题。为此,本文在SS316l不锈钢材表面利用大气等离子喷涂铝/钴/铬/铁/镍高熵合金(HEA),并对其改性后的特性进行了研究。 将150µm的气雾化HEA均匀沉积在金属表面后得到涂层均匀。进一步,将涂层材料在400℃、550℃、700℃和850℃下退火2h, 其中经550℃退火后的钢材显微硬度有所增强,与未涂层样品相比,显微硬度提高了46%。电化学腐蚀试验证明了钢材表面氧化保护层的形成和HEA对抗腐蚀性能的有利影响,退火后的耐蚀性有所提高。 900℃热腐蚀试验结果表明,在三种混合物盐的作用下,550℃退火后涂层样品的耐蚀性比未退火的涂层样品耐蚀性分别提高10.1%、8.49%和10.36%,比没有涂层的样品耐蚀性分别提高44.09%、44.25%和42.09%。最后,通过显微结构分析对腐蚀的各个阶段进行了分析,验证了保护氧化层的存在和形成过程。 关键词:等离子喷涂,高熵合金,退火,均匀涂层,耐腐蚀 *关注我们,下期敬请期待! 作者 | N. Radhika, Niveditha Noble & Adeolu Adesoji Adediran

工业应用中偶然的需求推动了对先进材料的探索,并且持续研究以开发解决工业性能相关问题的新型材料和加工技术是至关重要的。自合金的出现以来,一直是通过将两种或多种元素结合在一起改善基材的性能1。 目前材料科学研究的趋势表明,合金化能提供比基材更优越的特性。材料科学应用广泛,这些为满足需求的探索促成了高熵合金(HEA)的发展。尽管HEA具有复杂的性质,但它也提供了更好的性能。HEA是由五种或更多元素按照等原子或近等原子比例混合而成。尽管HEA形成合金的系统复杂且存在生成金属间化合物的高可能性,但由于其高混合熵,HEA的体系仍表现出单相固溶体的特性2,3。 通过对HEA成分的定制化以最佳地满足需求是高熵合金涂层的优势4,5。Chiu等通过气体雾化法制备了Al0.5CoCrFeNi2 HEA,并研究了其微观结构和机械性能。结果表明其形成了具有球状颗粒的FCC相,并通过EDS确认了元素组成。此外,HEA在热处理后在高温下具有高稳定性,并表现出高硬度6。因此,HEA可以作为增强材料,通过改善基材的特性以实现高效性能7,8。且HEA作为增强材料的应用可以扩展到表面改性和涂层。在各种基于热的涂层工艺中,大气等离子喷涂(APS)是一种最有应用前景的涂层工艺9-11。 Jiang等人使用APS技术以NiCrAlY作为结合层的铁基316不锈钢上研究了氧化铝陶瓷涂层的机械性能和耐磨性能。通过优化喷涂功率至75 kW,孔隙率降低了1.67%12,并显著提高了硬度和耐磨性。Yang等人研究了通过APS在不锈钢基材上制造共晶氧化铝-钇铝石榴石陶瓷复合涂层,并在1200℃下进行了24小时热处理。结果表明硬度提高了72%,并且在热导率方面表现出显著稳定性13。 An等人对于采用APS对1Cr18Ni9Ti不锈钢表面附加纳米和微米Al2O3涂层的力学性能和磨损性能进行了研究。与微尺寸Al2O3相比,纳米尺寸Al2O3涂层样品的硬度增加了20%,且孔隙率显著降低。磨损分析表明,纳米级Al2O3具有显著的耐磨性,而其磨损程度明显较小14。 Patel等人分析了在Q235钢上开发的CrMnFeCoNi HEA涂层的微观结构和磨损性能。涂层呈现FCC相,厚度为380µm。随后的退火使涂层厚度增加了20µm,使其摩擦学性能得到了改善15。 在喷涂过程中可能产生残余应力,为此需要一种方法来来克服这一问题。其中热处理是一种有效的减少残余应力的方法16。其中,退火过程是改变微观结构、提高力学性能和功能性的关键。Girolamo等人使用ZrO2-8 wt.%Y2O3为原料在不锈钢衬底上进行等离子喷涂17。喷涂后的基板在1315℃下退火10和50小时。在单斜相二氧化锆中,老化过程逐渐增加13.8%,热膨胀明显增加18。 化工厂和核电厂中使用的钢材通常都暴露在恶劣的环境中且受到严重的腐蚀。在某些情况下,那些钢铁承载的液体温度可能远高于室温。这就需要对钢材分别在室温和高温分析其腐蚀行为。为此,在锅炉管道表面通过等离子喷涂了一种氧化铝和碳纳米管的混合物。并将其在900℃下进行50个周期,每个周期为1小时的热腐蚀行为分析。由于在表面上形成了保护层,与未涂层样品相比,经过喷涂的样品的重量增加明显较低19。 在700℃条件下,用等离子喷涂过的合金钢在含有氢氧化钠和氧化钒的混合物进行了50个周期,每个周期为1小时的热腐蚀行为分析。与未涂覆的样品相比,由于经过喷涂的样品有着更少的孔隙和空隙,涂覆样品的重量增加与循环次数的比值更低20。用氧化铝涂层喷涂的锅炉钢在含有硫酸钠和五氧化二钒的盐混合物中进行了850℃下25个周期 每个周期1小时的热腐蚀分析。结果显示,涂层样品在高温下具有更好的耐腐蚀性能21。用氧化铝和氧化钛对锅炉钢进行喷涂,然后将其浸泡在含有硫酸钠和五氧化二钒的盐混合物中,在900℃下进行50小时以研究其热腐蚀行为。结果表明,二氧化钛涂层钢的质量损失最小,显示出其优异的热腐蚀耐受性22。 迄今为止,已经报道的工作主要集中在等离子喷涂钢的涂层表征上,对高熵合金(HEA)涂层的研究很少,并且几乎没有关于经过退火和高温腐蚀行为研究的报道。 因此,本研究提出通过APS工艺在SS316L钢基材上涂覆合成的AlCoCrFeNi高熵合金,然后进行退火处理,并通过对微观结构研究和机械测试及腐蚀分析,将所得结果与未涂层和预退火样品进行比较,来评估退火的影响。

材料选择

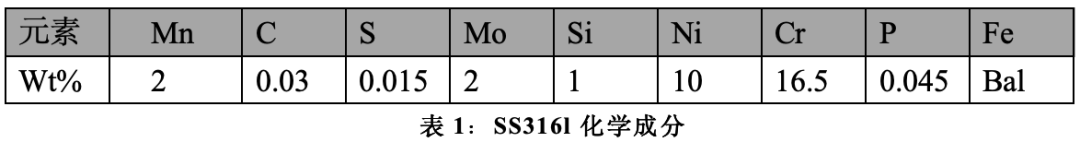

在本研究中,选择了金属元素Al、Co、Cr、Fe和Ni作为高熵合金(HEA)的组成元素。Ni和Co能够提高塑性,Al、Fe和Co提供机械性能的改善,而Al、Co和Cr增强了耐腐蚀和抗氧化性能。所选元素的纯度为99%,且按等原子比进行配置。HEA通过真空下的气体雾化工艺形成。而雾化工艺能够生成球形粉末颗粒正是该合成方法可以合成HEA的原因23,24。SS316L级钢材由于上述应用中会随着时间推移而发生严重腐蚀,因此需要控制其腐蚀效应。因此,选择SS316L作为基材,并进行了实验以优化和研究其特性。SS316L钢的化学成分如表1所示。

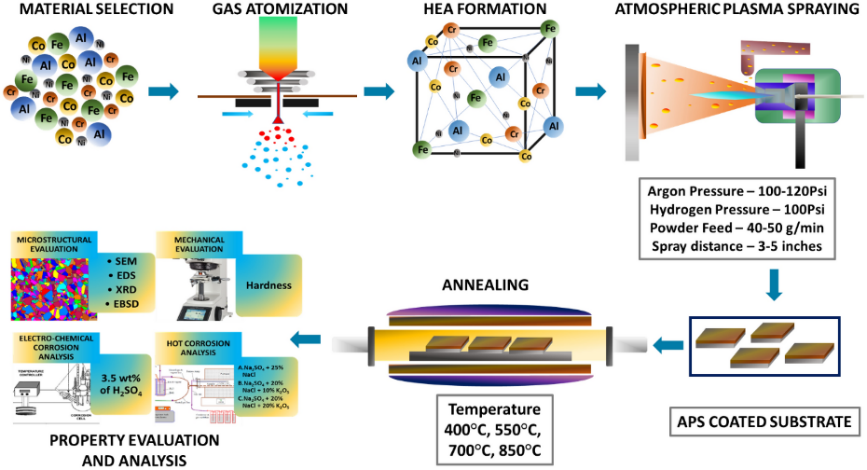

大气等离子喷涂

在APS工艺中,粉末被送入喷枪,当引入等离子火焰时,粉末被加热、熔化并以高速加速,撞击到基材表面。这些粒子喷射后迅速冷却,在基材表面形成涂层。测试样品通过使用线切割电火花加工(EDM)将基材切割成10×10毫米、厚度为5毫米的板材制备。基材通过喷砂去除表面缺陷,并通过预热样品去除水分。APS工艺在以下条件下进行:氩气压力100–120 psi,流量80–100 scfh,氢气压力100 psi,流量20–25 scfh,粉末进料速率40–50 g/min,电流490–500安培,喷涂距离保持在3–5英寸之间。 涂层样品在400℃、550℃、700℃和850℃四种不同温度下放置于炉中退火2小时。退火条件根据以往的研究结果进行了优化,以适应钢材上的HEA涂层25-27。退火后的样品进行了性能评估,并将结果与退火前的样品进行比较。

性能评价

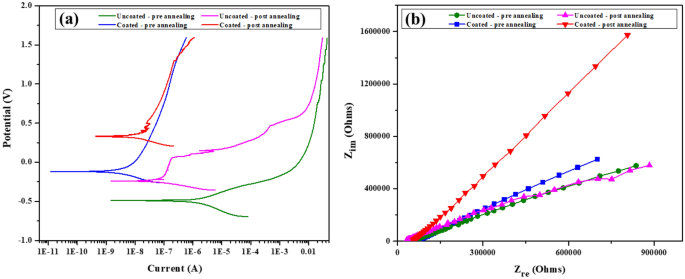

气体雾化的AlCoCrFeNi HEA粉末的微观结构分析通过扫描电子显微镜(SEM)、能量色散X射线光谱(EDS)和X射线衍射(XRD)进行。采用Gemini 300 SEM设备,使用10 kV的加速电压,研究合成粉末的形态。通过与SEM设备集成的Zeiss EDS探测器镜头进行EDS分析,确认明显的元素存在。使用Empyrean XRD设备,以Cu K-α为X射线源(波长为1.5406 Å),进行相验证。测试样品使用不同等级的砂纸进行软抛光,以去除任何毛刺或杂质,并使表面平整。抛光后的样品用于包括SEM、EDS和XRD在内的微观结构研究。此外,采用电子背散射衍射(EBSD)和并用量子三维FEG仪分析涂层和退火样品的晶粒形态。 采用Mitutoyo显微硬度测试仪测量维氏显微硬度。测试按照ASTM 384标准进行,使用100 g的载荷加载15秒钟,进行显微硬度测量。通过显微硬度测试仪上的微米刻度测量15个压痕的硬度,并取其平均值作为涂层的显微硬度。 使用Versastat3-400电化学腐蚀测试仪进行电化学腐蚀测试,以3.5 wt%的H2SO4溶液作为电解质。将测试样品浸入电解质中,并通过相应的动电位极化曲线(PDP)分析涂层的腐蚀行为。使用饱和甘汞电极作为参比电极,铂电极(Pt)作为对电极,测试样品作为工作电极。此外,研究还扩展到了热腐蚀测试。准备了三种不同比例的盐混合物:盐混合物A包含75%的Na2SO4和25%NaCl,盐混合物B包含70%的Na2SO4、20%的NaCl和10%的V2O5,盐混合物C包含60%的Na2SO4、20%的NaCl和20%的V2O5。 根据应用需求,三组盐混合物被应用于包括未涂层和涂层样品在内的测试样品(包括退火前和退火后),并在900℃的熔炉中煅烧5小时。测试样品的涂层表面直接暴露在盐混合物中,而未涂层表面被保护起来以分析涂层的腐蚀效果。这一过程重复10个循环,总共浸泡50小时。测量相应的重量损失,并绘制成图表与循环次数进行比较,以分析热腐蚀行为。腐蚀后的样品进行微观结构检查,包括SEM、EDS和XRD,以分析腐蚀后引起的微观变化。整个流程如图1所示。

微观结构分析

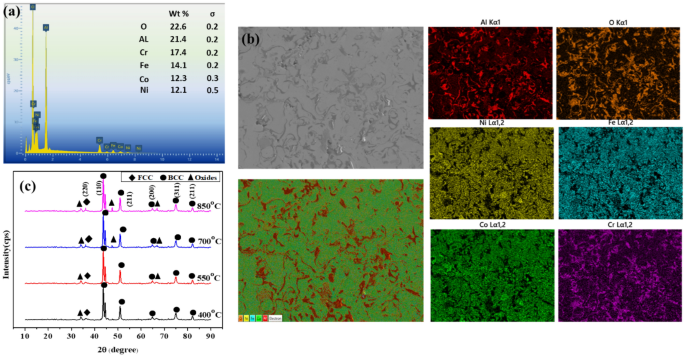

对气雾化制备的AlCoCrFeNi HEA粉末进行了微观结构分析。其SEM形态如图2a和2b所示。粉末形态为紧密堆积的球形颗粒,均匀且均质。同时,观察到较大球形颗粒上的微小准球形形成,但这些均没有偏离预期的结果,进一步验证了先前的发现28。通过HEA粉末的SEM图像可以得出形成球形颗粒是气雾化制备HEA粉末的基本原理29,30。HEA粉末颗粒的平均粒径在20–25微米之间。 通过图2c所示的EDS映射确认了形成HEA的各个元素及其比例关系,且证明了制备的HEA粉末中的杂质含量明显降低,这也可能是其具有更优秀性能的原因之一。通过对包括密勒指数在内的测试,证明了HEA粉末的相结构转变为为BCC相。并XRD验证了单相固溶体的形成(图2d)。 图二:(a) 扫描电镜图像 (b) 粒度标记 (c) 能谱元素像分析 (d) AlCoCrFeNi 高熵金属的X射线衍射谱图

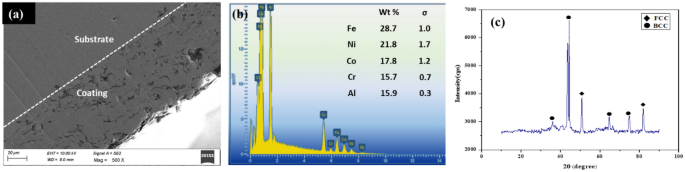

对使用AlCoCrFeNi HEA为原料通过APS方法喷涂的涂层样品的微观结构表征如图3所示。通过SEM在不同放大倍率下对未喷涂的样品表面和涂层表面的飞溅形貌进行了详细的研究。通过观察可得正是由于HEA为均匀的单相固溶体,使其可以均匀的分布在样品表面。这样的均质结构显著增强了HEA涂层与基材之间的结合作用。这分子间的作用力得到增强从而提高了涂层的强度及附着力。且界面间的作用力的能够显著增强材料的各项机械性能,从而使材料应用更加广泛。图3a的涂层表面的SEM图展示了涂层为具有少量孔隙的层状结构。与晶体取向、晶粒边界或其他结构特征相比,层状结构是涂层微观结构的主要结构单元。从整体上看还显示出由于涂层过程中高热能引起的深色和浅色喷溅斑点。这些喷溅斑点是熔融的液滴在快速升温后凝固和分散造成的。图3b所示的涂层表面的EDS映射进一步证实了HEA粉末能够成为一种涂层材料。从图3c展示的涂层表面的XRD图中能够得出其晶体结构转变为以BCC为主要晶型以及FCC相为次要晶型。

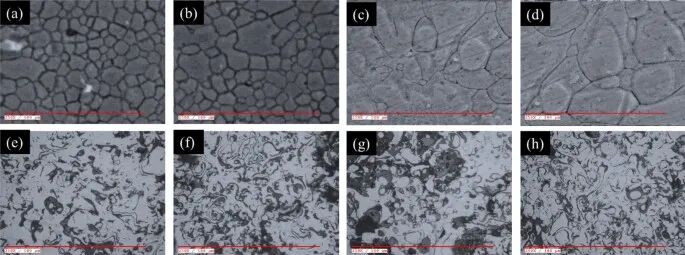

图3:(a)涂层截面的扫描电镜图(b)涂层表面的能谱元素像分析图(c)涂层的X射线衍射谱图 图4展示了未喷涂的基材以及经APS喷涂AlCoCrFeNi HEA涂层的基材在不同温度退火后的光学显微照片。其中图4a-d展示了基材在不同退火温度下的光学显微照片。图4e-h展示了经APS喷涂AlCoCrFeNi HEA涂层的基材在不同温度退火后的光学显微照片。其中在图4a中可以观察到在400℃条件下退火会产生大量的空隙,从而导致晶粒结构展现出分散的片状结构。 在图4b中可以看出进一步将退火温度提高到550℃后空隙量明显降低,晶粒结构也因此更加紧密。这表明晶粒结构的位错减少且样品内部应力的释放。从图4c中可以看出将退火温度进一步升高超过550℃,晶粒微观结构没有变得更加紧密反而变得更加分散,这是由于退火温度过高导致晶界变化剧烈,重结晶减少导致的。且从图3d中看到当退火温度进一步升高至850℃时,基材表面的梯度微观结构也发生了显著的变化。 而从图4e可以看到经过喷涂的样品在400℃条件下退火,并没有显著的晶粒生长和深色相的出现,说明涂层表面存在较多的空隙且有氧化物生成。进一步从图4f可以看出,将退火温度进一步提高到550℃会使材料表面的晶界更加细化,晶粒结构出现且变得更加致密且稳定。在图4g和4h中将退火温度进一步提升至700℃及850℃,都表现出晶粒尺寸显著增加,涂层表面的孔隙也进一步地减少的特点。这是因为在高温退火下内应力的得到释放,使得暗相扩散导致的。

图 4:未涂层样品在 (a) 400 ℃ (b) 550 ℃ (c) 700 ℃ (d) 850 ℃ 退火的光学微结构,涂层样品在 (e) 400 ℃ (f) 550 ℃ (g) 700 ℃ (h) 850 ℃ 退火的光学微结构。

图5展示了经APS喷涂AlCoCrFeNi HEA涂层的基材在不同温度退火后SEM微观结构照片。其中从图5a中可以看出在400℃条件下,涂层表面显示出明显的不规则的晶粒结构且存在大量空隙。因此,表面上的明相和暗相表现出一种不连续分布的特点。当退火温度升高到550℃时,由于层间析出相的形成,暗相的面积明显增加,这使得晶界更加细化(图5b)。样品的再结晶温度也随之提高。当退火温度进一步升高至700℃,涂层样品中的晶粒边界显著增加并变得更加延伸(图5c)。晶粒尺寸也明显增大,且可以看到带有微孔的未熔合氧化物的存在。最后在图5d中展示出将退火温度提升至850℃时,表面的气孔明显减少,且在涂层样品在表面上形成了巨大的空洞晶粒结构。 图6a和6b展示了经550℃退火的涂层样品的EDS和元素映射图。通过元素映射和EDS可以确认所有组成的元素都经历了退火过程。从不同退火温度的XRD(图6c)中可以看出,在不同的温度下退火,涂层表面的相结构都没有发生改变,都是BCC为主要晶体结构,FCC为次要晶格结构。说明HEA涂层的氧化层随温度升高变化不大,氧化速率缓慢,具有极高的抗氧化性。

图 5:(a)400°C(b)550°C(c)700°C(d)850°C 下退火的涂层样品的SEM微观结构。 图6: (a) EDS (b) 550°C 退火涂层样品的元素映射 (c) 涂层和退火样品的 XRD。

图7:(a) EBSD 晶粒映射 (b) 晶粒角度边界 (c) 晶粒角度边界分布。

图7a展示了在550℃退火的涂层样品的晶粒结构。从图中可以看出在退火过程中晶粒更加细化。其平均晶粒尺寸约为15微米。图7b和7c展示了晶粒角界面和晶粒界分布。从中可以观察到低角度晶粒界的比例比高角度晶粒界大约高出80%。这样的晶界使得涂层的强度和特性都得到改善。因此得出,正是由于HEA粒子在材料表面的沉积才导致了在退火过程中材料表面的位错与晶粒生长31-33。

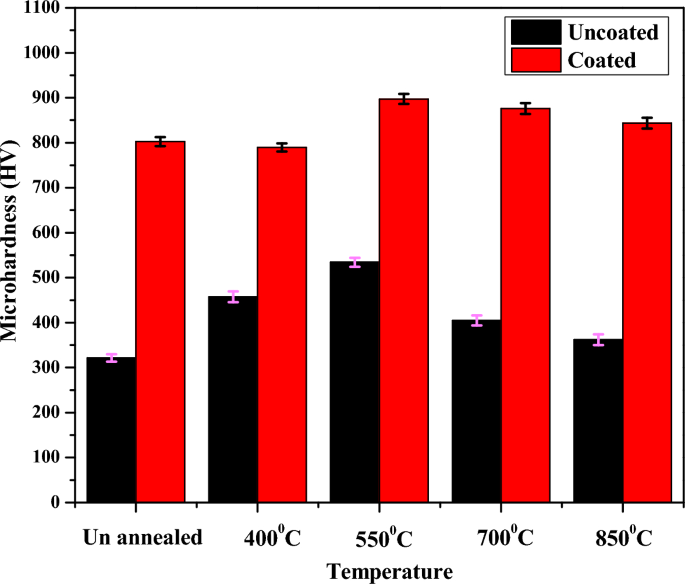

显微硬度评价

未涂层样品和经APS涂层样品的维式显微硬度如图8所示。涂层样品的平均显微硬度为794 HV。在较低温度(400℃、550℃)下退火的样品的硬度会有所提升,而在较高温度(700℃、850℃)下退火,材料的硬度却有所降低。这表明在低温退火下APS涂层样品具有出色的软化抗性。在550℃条件下退火有涂层的样品比未涂层的样品显微硬度提高了46%。而在高温条件下退火样品显微硬度出现降低是由于钢基底上存在的σ相会引起材料软化。 通常认为样品及涂层中的BCC相有助于阻碍位错的发生,从而会提高硬度。然而在高温退火下,在涂层中本身处于次要的FCC相出现扩张,从而导致显微硬度的降低34,35。通过XRD分析经550℃退火的样品BCC相的占比来证明这一点36。且在高温下的显微硬度降低还要归因于晶粒的生长和晶粒的粗化。这会导致晶粒的生长和相移,从而使材料的显微硬度降低37,38。因此,下面的测试会使用显微硬度最高的在550℃下退火的材料进行。

图8.显微硬度图。 图 9. (a) PDP 曲线 (b) 涂层和退火样品的奈奎斯特图。

-未完待续,下篇敬请期待- #参考文献(滑动查看):

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414