1 试验材料及方法

1.1 材料和表征方法 25Cr3Mo3NiNbZr(S1)和15CrMo2NiVNbZr(S2)钢的化学成分如表1所示。经真空熔炼,锻造成ϕ20 mm×100mm 长棒,开锻温度1250℃,终锻温度1000℃。随后,将S1和S2钢在1050℃保温0.5h,油冷至室温,随后分别在640和500 ℃回火2h空冷,上述两个回火温度是两种试验钢的最优工艺,平衡相图通过Thermo-Calc软件计算。 对试验钢拉伸前后的微观组织分别采取扫描电镜(型号为FEI Quanta 650FEG,自带能谱仪功能,可以进行元素能谱扫描) 和透射电镜(型号为TalosF200X)进行观察,观察位置为接近拉伸断口的均匀塑性区。为了能够更好地了解高温拉伸前后碳化物的变化情况,进行了物理化学相定量分析,考虑到拉伸试样尺寸不足以支持进行定量分离,因此试验钢热处理后空冷,随后分别在400、600和700℃保温15min以模拟高温拉伸过程,最后水冷。采用化学法对析出相溶解分离后,利用电感耦合等离子体发射光谱仪(ICP)测定析出相各元素质量。位错密度测定时需将样品电解腐蚀,随后采用D8 ADVANCE型X射线衍射仪,采用Co靶,Lynxeye XE探测器检测(管电流40mA,管电压35kV,扫描速度2°/min),测试位置同样为接近断口的均匀塑性区。 1.2 力学测试 试样热处理后加工成图1所示的标准拉伸试样,按照GB/T 228.1—2021《金属材料 拉伸试验 第1部分:室温试验方法》和GB/T 228.2—2015《金属材料 拉伸试验 第2部分:高温试验方法》进行25、400、600和700℃拉伸。拉伸后试样水冷至室温。

2 试验结果

2.1 平衡相图计算 试验钢的理论碳化物析出量及平衡相图分别如表2和图2所示。S1钢(图2a)在高温(≥500℃)下,析出相主要是M6C、M23C6和MC,在实际回火中,由于原子扩散不充分,会有M2C相未完全转化存留。S2(图2b)析出相主要是M2C、M6C和MC。特别是当温度超过600℃时,M6C 已全部回溶于基体中,析出相只有热稳定性更好的M2C和MC存在。表2为平衡态析出相的质量分数,当温度从500℃ 升高到700℃ 时, S2钢中的MC相从0.042% 增加到0.142%,M2C相从1.52%增加到1.71%。 2.2 力学性能 图3为试验钢在25、400、600和700℃下的拉伸性能。图3(a、b)分别为两种试验钢的工程应力-应变曲线,S2钢在25℃下的抗拉强度和屈服强度分别为1252.0 和1040.0MPa,与S1钢相比分别提高了10.6%和14.4%。700℃下S1钢的抗拉强度及屈服强度分别为420.0和318.0MPa;S2钢的抗拉强度及屈服强度分别为583.0和485.5MPa,相比S1钢分别提高了38.8%和52.7%。图3(c)所示为试验钢在不同拉伸温度下的屈服强度,发现S1钢的高温性能在400℃后显著下降,当拉伸温度从400℃提高到600℃时,屈服强度从792.5MPa下降到582.5MPa;S2 钢的屈服强度在600℃前呈线性下降,400℃下的屈服强度为874.0MPa,600℃ 下的屈服强度为785.5MPa,仅减少了88.5MPa。图3(d)所示为试验钢在不同拉伸温度下屈服强度的折减率,即不同拉伸温度下的屈服强度与室温时的屈服强度的差值与室温时的屈服强度的比值,能够更加真实地反映出材料的耐高温性能,可以发现S1钢在700℃时折减率为65.02%,而经成分优化后的S2钢在700℃时折减率为53.32%。 2.3 组织与碳化物 图4所示为S1钢在700℃高温拉伸前后马氏体板条以及碳化物的变化情况。从图4(a)可以明显看到在700℃拉伸前板条内析出大量呈纺锤状的碳化物,通过能谱仪(EDS)分析发现其主要为富Mo和Cr的析出相,并且Mo在该碳化物中的偏聚要更加明显,随后通过高分辨图像及其衍射斑可以确定其为M2C碳化物。另外在S1钢的板条界处还发现了一些圆球状的碳化物(如图4b 所示),其平均尺寸在为16.03nm,通过EDS能谱可以发现其主要还是为富Mo、Cr的析出相,并且基本不含Fe元素,通过衍射斑可以确定其为M6C相。在700℃高温拉伸后,钢中依旧弥散分布着大量的M2C相如图4(d)所示,通过对拉伸前后钢中M2C相尺寸进行统计(如图5所示),可以发现高温拉伸后尺寸有所粗化,M2C横截面直径da由原来的9.73nm增加至12.98nm(如图5b所示),M2C长度la由41.28 nm缩小至33.96nm,利用等效直径求得拉伸前后M2C平均直径分别为18.00和20.47nm,粗化率为13.7%。如图4(e)所示,界面处的碳化物也发生明显粗化, 其平均尺寸约为45.38nm,通过衍射斑确定该类碳化物为M23C6相,这说明在700℃高温拉伸过程中边界处的碳化物更加容易粗化,并且部分M6C 转变为了M23C6,通过图4(c,f)还可以发现S1钢马氏体板条在高温拉伸过程由于受到热和力的相互作用导致马氏体板条发生了较明显的退化分解。 图6所示为S2钢在700℃拉伸前后的组织和碳化物的SEM形貌,经500℃回火后,S2钢在板条内和边界处析出了数量较多的长条状碳化物,EDS能谱显示主要为富Fe、C碳化物,并含有少量的其他合金元素。经700℃拉伸后,可以发现回火析出的碳化物几乎全部回溶于基体中。为了进一步研究影响其高温性能的原因,对其进行了精细化的TEM表征。 图7所示为S2钢在700℃拉伸前后的组织及析出相的TEM形貌。如图7 (a)所示,经500℃回火后,试验钢中碳化物主要以长条状碳化物为主,其平均尺寸在150nm左右,结合图6中的EDS能谱以及图7(b)的傅里叶转换可以确定这些长条状碳化物为富Fe、C的M3C类碳化物。值得注意的是,经过700℃高温变形后,Fe3C 回溶于基体,钢中析出了更加细小的碳化物,大部分析出在板条内部,少部分析出在板条界上,其中板条界上的析出相相对更大,且呈纺锤状如图7(d)所示。根据图7(c,e)可以确定其为M2C和MC相。对700 ℃拉伸后的析出相尺寸进行统计,结果如图8所示,可以看出其平均长度为7.89nm,平均横截面直径为4.00nm,经转化后的等效平均直径为5.74nm。另外结合图7(c,f)可以发现经700℃高温后,S2钢马氏体板条依旧保持较好的取向。

3 分析讨论

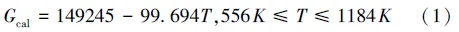

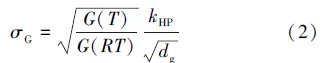

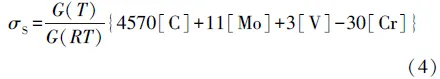

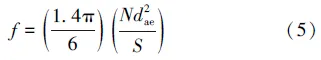

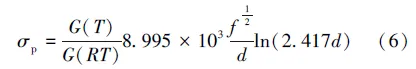

3.1 组织及析出相演变 通过图4和图7能够发现,两种试验材料在拉伸前均具有明显的马氏体板条形貌,但在700℃高温变形后二者形貌差距相对明显,S1钢的马氏体板条明显软化和再结晶。众所周知,板条马氏体的亚结构为高密度的位错,因此位错在高温下湮灭程度决定了板条在高温下的形貌。 有研究发现碳化物的热稳定性以及尺寸对板条的热稳定性有显著影响,主要原因在于碳化物尺寸越加细小弥散以及热稳定性越好,对于位错的钉扎阻碍作用越强,在前文中也已经提到S2钢高温拉伸过程中析出了平均尺寸在5.74nm的M2C相,因此在高温变形中相比S1钢中的析出相能够进一步钉扎阻碍位错的运动。图9为S1钢和S2钢高温拉伸前后的X 射线衍射(XRD)图谱,所有图谱均能明显看到马氏体衍射峰。位错密度具体结果如表3所示,拉伸前S1钢和S2钢位错密度分别为3.8474×1014和5.3476×1015m-2,高温拉伸后位错密度分别为1.9137×1013和 8.4592×1014m-2,在拉伸前二者相差较大的原因可能为S2钢回火温度明显低于S1,因此位错湮灭的程度相对较低,高温下位错密度相差较大的原因则为上述所讲的析出相尺寸对位错的钉扎阻碍效果。 值得注意的是,二者在高温拉伸前后碳化物均发生了明显的转变。S1钢板条内部的M2C略有粗化,板条界上的M6C转变成了更加粗大的M23C6相,主要原因在于板条界同晶界相似,具有较多的缺陷,在回火时元素率先在此处偏聚富集形成M2C相,随着回火时间延长,板条处M2C进一步富集导致晶格类型发生转变形成M6C,在700℃高温拉伸时,合金元素进一步富集到M6C中,富集到一定程度时转变为了M23C6。同时由于M23C6相对来说较为粗大,对于板条的钉扎阻碍作用减小,导致其在高温下容易滑动变形。 对于S2钢,经500℃回火处理后,钢中析出了较为粗大的M3C相,这是由于M3C通常的析出温度在400~450℃,此时M3C已明显粗化长大。在700℃时,M3C回溶于基体,析出了5.74nm的M2C,但值得注意的是,S2钢中的M2C尺寸明显小于S1钢,导致这产生的原因可能是多方面的,例如降低了Cr、Mo含量使得回火析出过程中Cr、Mo的析出量减少,延缓了析出相的长大,碳含量的降低使得元素之间的竞争析出更加剧烈以及合金元素之间的相互作用。 图10所示为S2钢高温拉伸后在基体内部和边界处碳化物的能谱面扫结果,能够更直观地看到高温拉伸后基体中析出了尺寸特别细小的富Mo、V 碳化物,Cr的偏聚并不明显,边界处的碳化物尺寸也要小于S1钢边界处的碳化物尺寸,使得在高温拉伸过程中阻碍了板条界的变形分解。值得注意的是图10(a)中的M2C主要是富Mo、Cr相,这说明添加V后对M2C的组成产生了显著影响。有研究发现Fe-Cr-Ni-Mo钢随着V含量的增加,碳化物析出类型逐渐改变,由M23C6转变为M2C以及MC,并且碳化物尺寸也同时减小,这主要是因为V与C的强结合能力并且降低了Cr、Mo元素的扩散系数,随着V含量的增加,MC平均尺寸逐渐由6.428nm减小至4.474nm,析出强化增量由257MPa增加至546MPa。 3.2 高温强化机制分析 图4和图7显示在高温拉伸前后试验钢的析出相尺寸、组织以及位错密度均发生了相对明显的变化,因此有必要通过理论计算了解各种强化增量对于高温力学性能的影响。 在低合金高强钢中各种强化增量均与剪切模量G有关,有研究发现剪切模量G 与温度的关系可以表示为式(1),G与温度(T)具有显著的线性关系,随着温度的升高,G逐渐降低,并且纯铁的点阵阻力也与G具有明显的线性关系。一般室温下点阵阻力(σ0)取值70MPa,剪切模量G取80GPa,可以求得700℃时σ0为46MPa。 随温度变化的切变模量Gcal为 另外,在高温下细晶强化公式可描述为式(2): G(RT)为室温下剪切模量,一般取80GPa,G(T)为700 ℃时剪切模量,根据式(1)推算为52.3GPa,kHP为Hall-Petch 系数,一般取值为600MPa·μm-1/2,dg为材料的平均晶粒尺寸,S1钢和S2钢平均晶粒尺寸分别为18.7和13.1μm,求得强化增量分别为115和135MPa。 位错强化增量可以描述为式(3): 式中:α为与晶体有关的结构,取0.4,GT 为700℃时剪切模量,b为Burgers矢量,取0.252nm,ρ为位错密度,单位为m-2,根据表3可知S1和S2钢高温拉伸后位错密度分别为1.9137×1013和8.4592×1014m-2,其位错强化分别为23和153MPa。 高温下固溶强化增量在传统公式上修改为: 式中:[M]代表固溶于基体中元素的质量百分数。表4和表5分别为相分析试验测得高温拉伸后M3C和(M2C+MC)碳化物的质量分数。 根据上述相分析定量结果求得固溶元素含量,代入式(4)得S1钢和S2钢固溶强化量分别为55和157MPa。 通过对透射照片中的碳化物尺寸以及个数进行统计后,利用式(5)求得S1钢和S2钢中M2C体积分数分别为3.88%和1.62%。 式中:N为统计的透射照片中碳化物的总个数,dae为等效平均尺寸,S为透射照片的面积,单位为nm2。 高温下析出强化修正后如式(6)所示: 式中:f为碳化物的体积分数,d为碳化物的等效尺寸,G(T)为700℃剪切模量,根据式(1)取5.23×104MPa,G(RT)为室温剪切模量,S1钢和S2钢中M2C的拉伸后等效尺寸分别为20.47和5.74nm,求得其析出强化增量分别为220和343MPa,S2钢相比S1钢提高了55.9%。 采用均方差公式如式(7)所示,对强化增量进行叠加后的理论强化值如图11所示,可以发现理论值与试验值整体趋势基本一致,并且析出强化增量均在高温力学中起到主导因素。另外相比S1钢,S2钢中的位错强化增量和固溶强化增量也明显提高,这主要得益于在高温拉伸过程中M3C 碳化物的大量回溶以及细小碳化物的析出,一方面使得基体中的C含量增加,另一方面阻碍了位错的滑移。 700℃下,试验钢通过碳化物析出阻碍位错消除,维持马氏体亚结构的位错密度,提高材料的高温强度,S1钢中碳化物的拉伸后等效尺寸为20.47nm,提供的析出强化增量为220MPa,拉伸后位错密度为1.9137×1013m-2,位错强化增量为23MPa;S2钢中碳化物的拉伸后等效尺寸为5.74nm,提供的析出强化增量为343MPa,拉伸后位错密度为8.4592×1014m-2,位错强化增量为153MPa。

4 结论

1) 在25Cr3Mo3NiNbZr钢的基础之上,开发出一种新型低成本耐短时高温马氏体钢15CrMo2NiVNbZr,其在700℃高温下的抗拉强度和屈服强度分别达到583.0和485.5MPa,而25Cr3Mo3NiNbZr钢在700℃下的抗拉强度和屈服强度分别为420.0和318.0MPa,相比之下分别提高了38.8%和52.7%; 2) S2钢在高温拉伸过程中受到热力耦合作用析出了平均尺寸为5.74nm的M2C 碳化物,使得析出强化占比得到了进一步提高,同时细小碳化物也增大了高温下位错滑移的阻力,从而使得高温强度得到了明显提升; 3) S2钢在高温时的主要强化手段为析出强化,S1钢和S2钢中M2C的拉伸后等效尺寸分别为20.47和5.74nm,析出强化增量分别为220和343MPa,随着V含量的增加,MC平均尺寸逐渐由6.428nm减小至4.474nm,析出强化增量由257MPa 增加至546MPa。

来源:钢铁研究总院有限公司特殊钢研究院

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414