广东省科学院:揭示纳米Ti/AZ31复合材料的界面结合与增强机制!

2024-08-29 14:22:21

作者:材料科学与工程 来源:材料科学与工程

分享至:

镁基复合材料是一种以镁或镁合金为基体,通过添加一种或多种增强相(如陶瓷颗粒、金属颗粒、碳或碳化物等)制成的轻质高强材料。这种材料不仅具有高比强度和高比刚度,还有优异的阻尼减震、电磁屏蔽和储氢析氢等性能。

力学性能:通过添加增强相(如陶瓷颗粒、金属颗粒或碳纳米管)可显著提升材料的力学性能。例如,SiC纳米颗粒增强的镁复合材料屈服强度、杨氏模量和伸长率分别可达到710 MPa、86 GPa和50%。这些性能的提升主要归功于增强相与基体之间的牢固结合以及增强材料的均匀分散。

物理性能:镁合金具有良好的阻尼特性,而镁基复合材料可以通过增强相的加入进一步提升这一性能。这种材料在减震和吸能方面表现出色,适用于需要高阻尼性能的机械部件。同时镁基复合材料还显示出优异的电磁屏蔽能力,这使其在电子设备外壳等应用中具有优势。

化学性能:镁基复合材料在某些介质中表现出良好的耐蚀性。然而,由于镁本身的化学性质活泼,其耐腐蚀性在特定环境下仍需要改进。

镁基复合材料以其低密度、高强度、优异的抗磁性和多功能性等特点,备受众多工业领域的关注,是未来工程材料领域的重要创新方向。但其界面演化过程是一个复杂的物理和化学变化过程,涉及多个因素和步骤,这些因素共同决定了材料的力学性能、耐磨性和抗疲劳性能等。然而,如何建立镁基复合材料界面演化与宏观性能的关系仍是一项巨大挑战。

▲2、全文速览▲

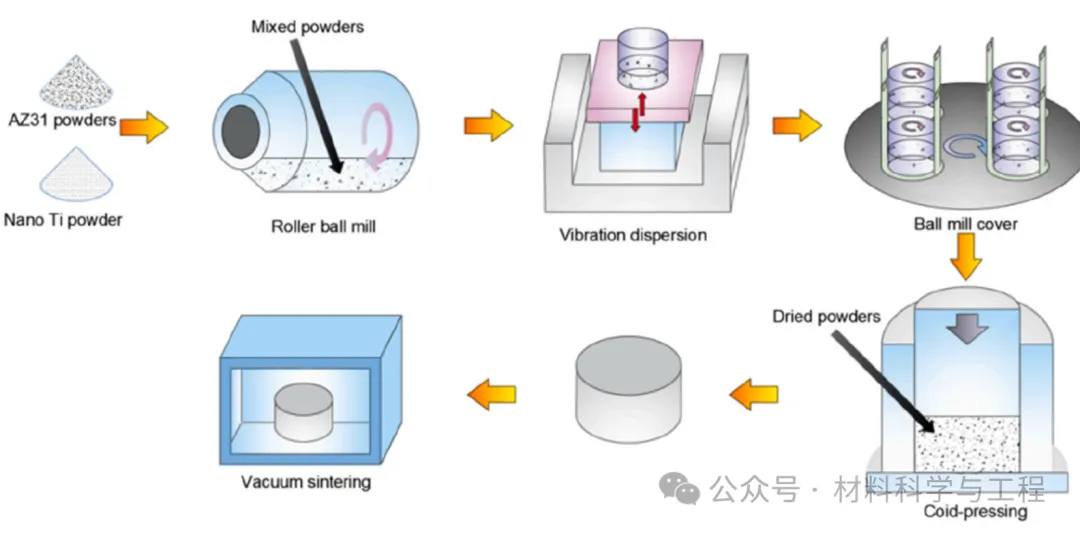

广东省科学院新材料研究所潘复生院士团队采用多级分散的粉末冶金工艺成功设计并制备了纳米Ti颗粒增强AZ31镁基复合材料。研究结果表明,纳米Ti颗粒的引入同时提升了镁基复合材料的强塑性。同时,纳米Ti颗粒的添加显著调控了晶粒尺寸和晶粒取向,与AZ31 基体在界面处形成多相交织的稳定界面。通过实验计算得到了多级界面的结合能和断裂韧性,为复合材料性能改善的原因提供了证明。这项研究成功揭示了纳米Ti/AZ31复合材料的界面结合与增强机制,通过优化界面结合能和断裂韧性,为提高材料性能提供了新思路。该研究为开发更高性能的复合材料打下了基础,有望在材料领域带来更多创新和进展。

该研究得到了广东省基础与应用基础研究重大项目(2020B0301030006);广东省科学院建设国内一流研究机构行动专项资金项目(2020GDASYL-20200101001)的资助,相关研究成果近日发表于Journal of Materials Research and Technology(中科院SCI材料科学大类1区Top期刊)。

论文链接:

https://www.sciencedirect.com/science/article/pii/S223878542400975X

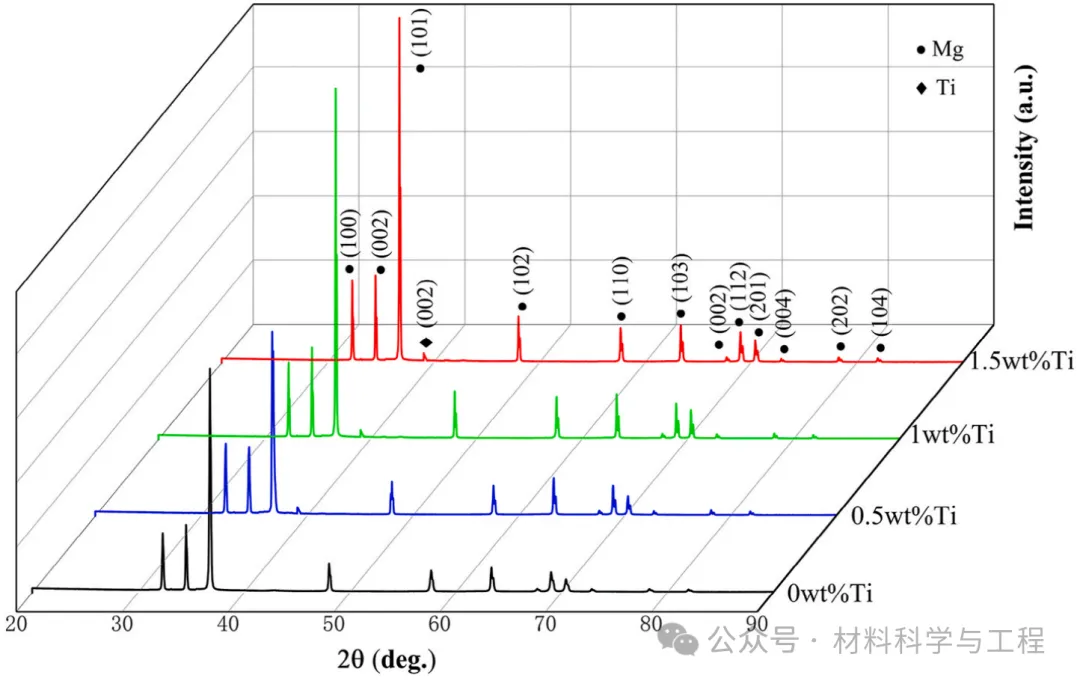

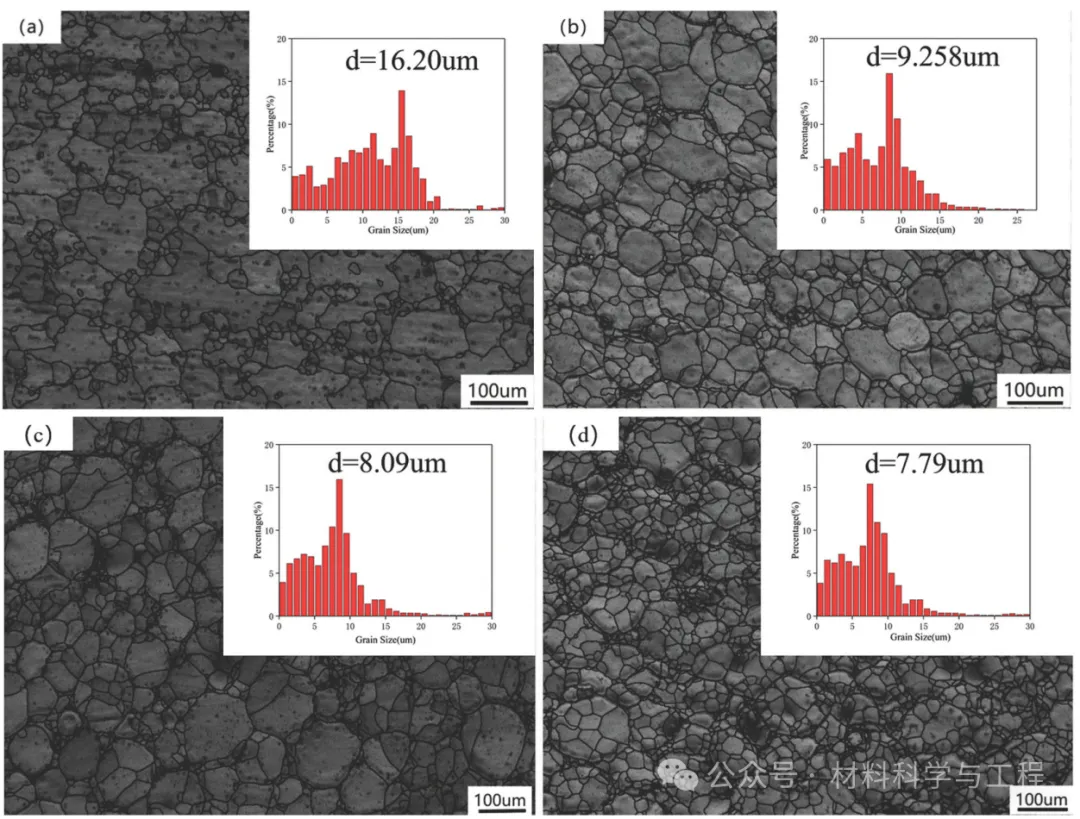

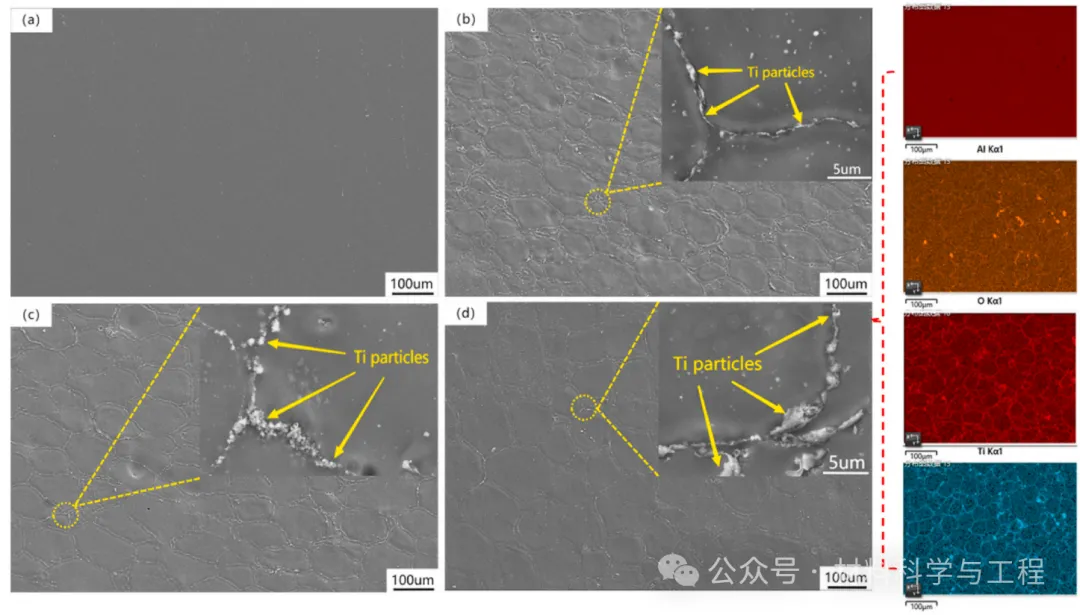

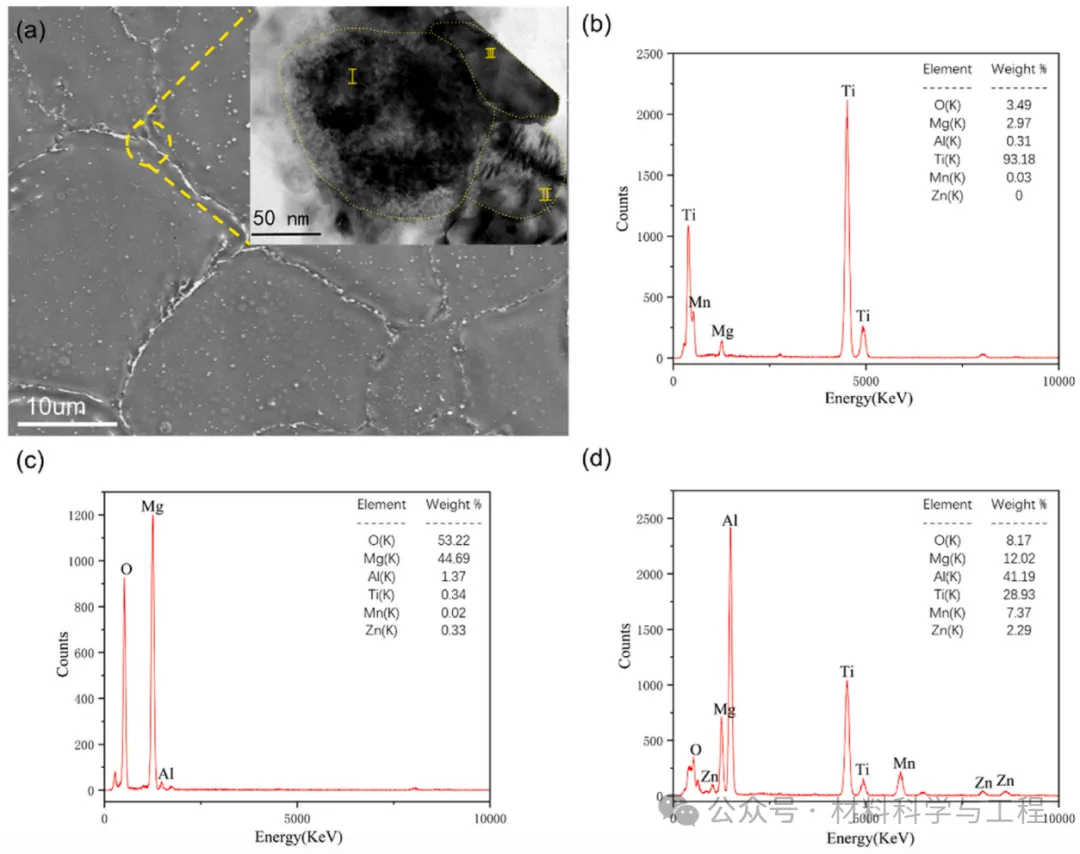

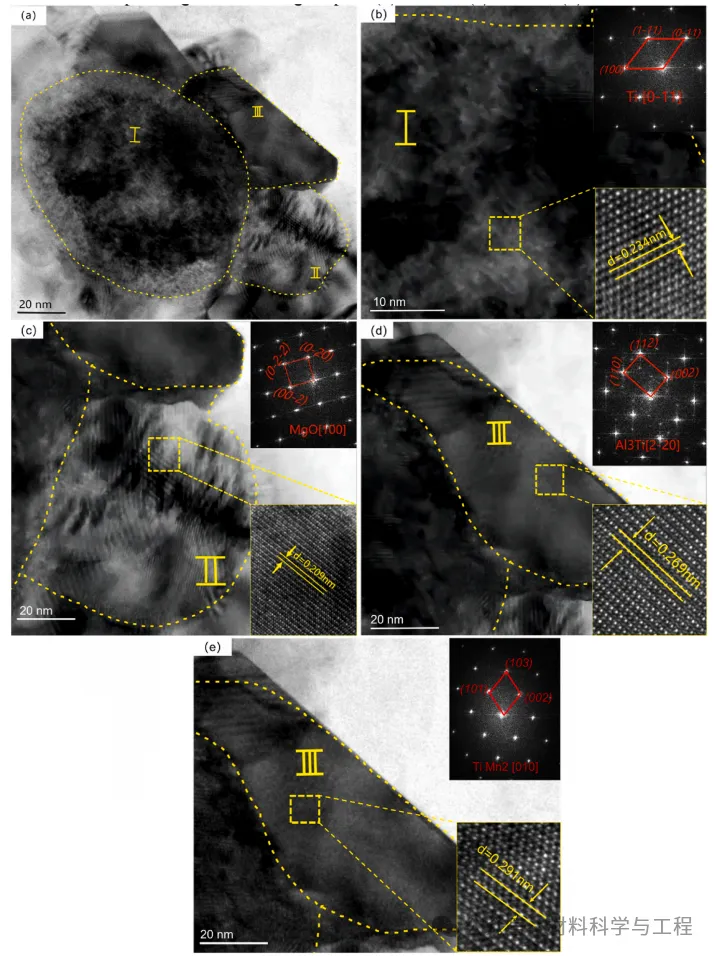

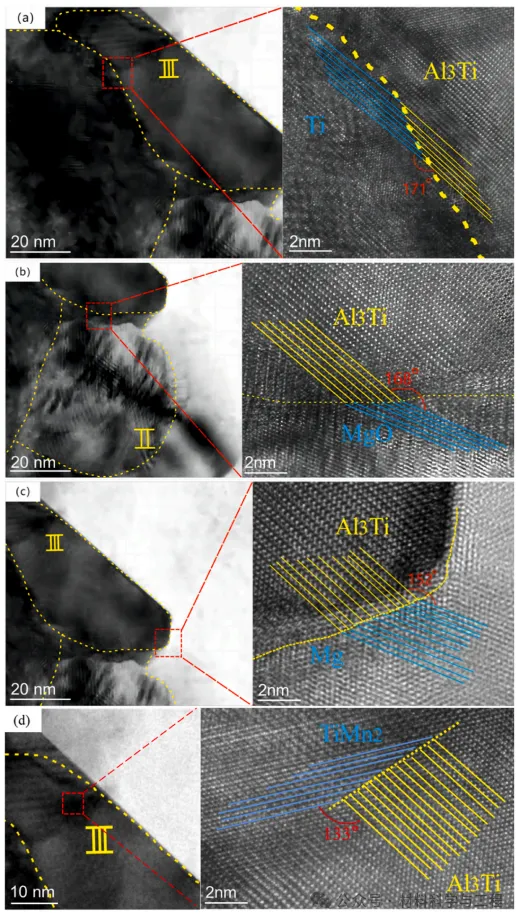

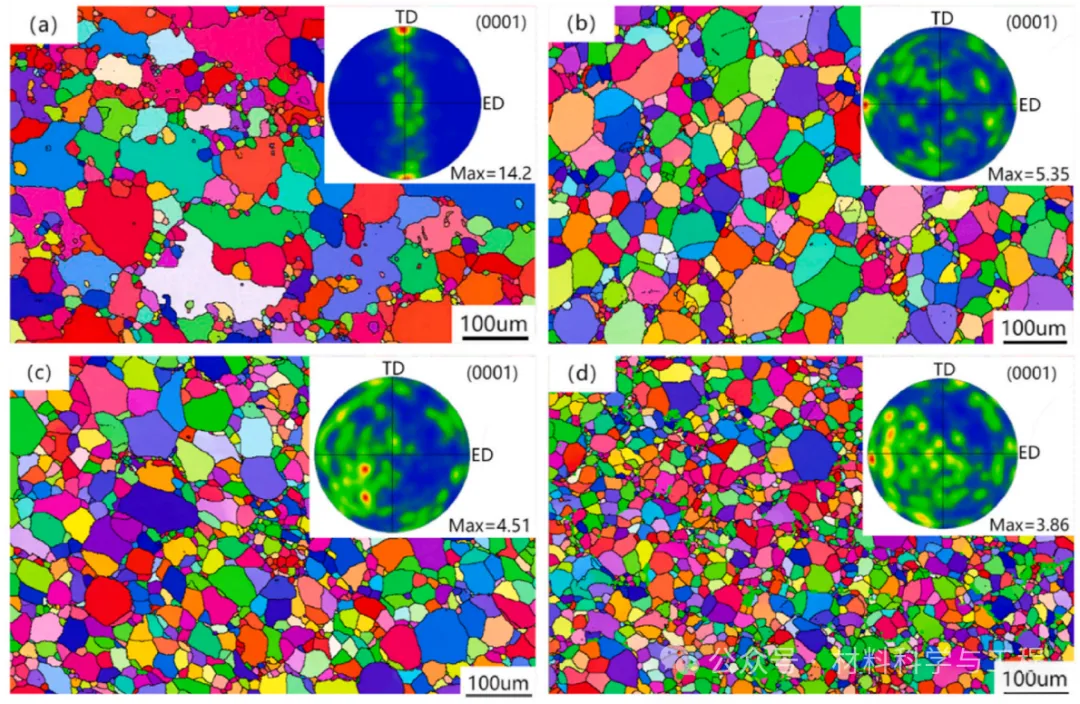

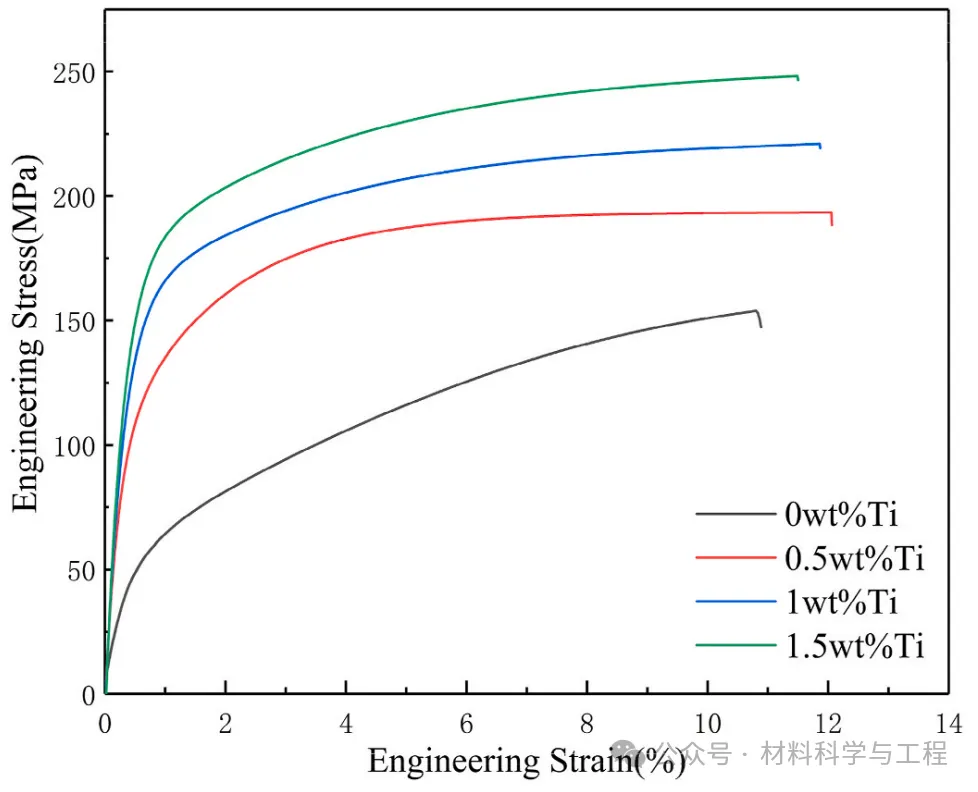

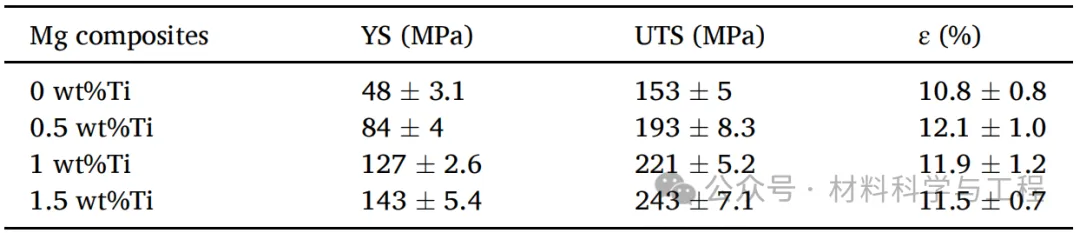

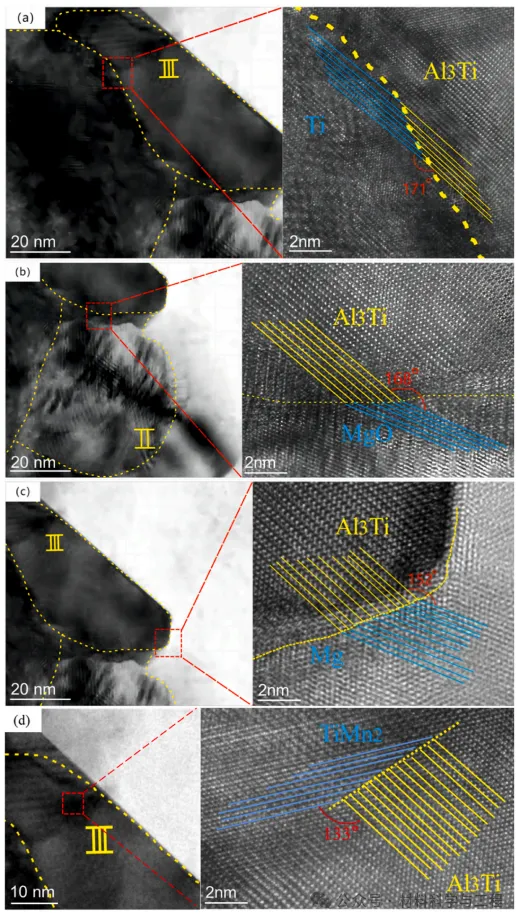

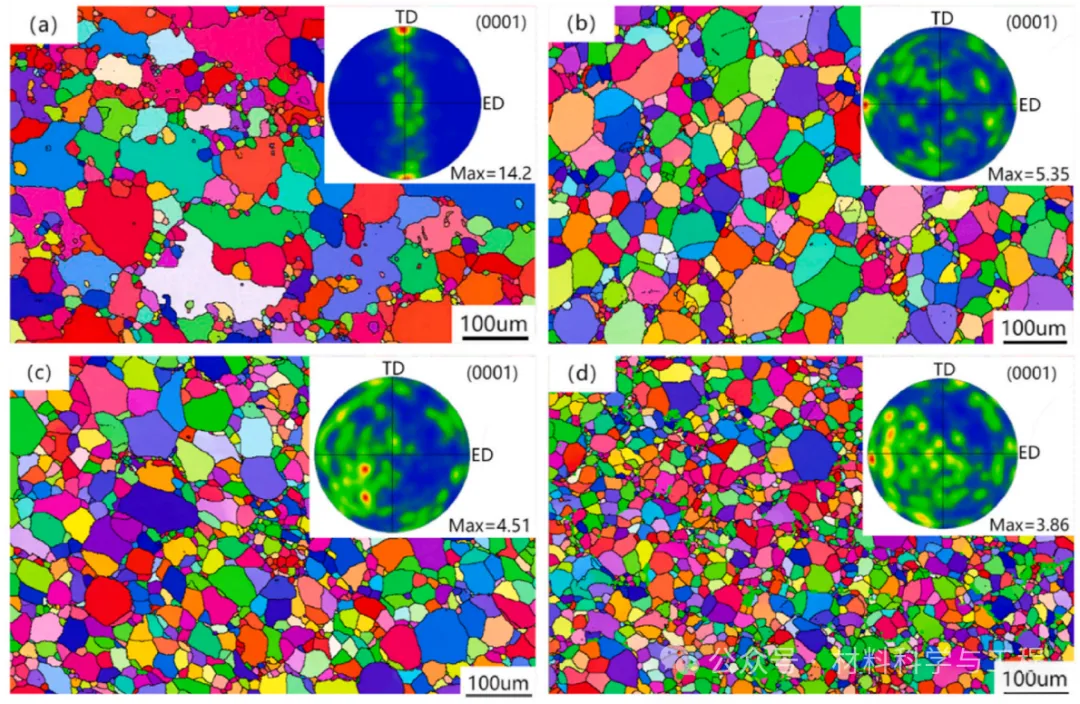

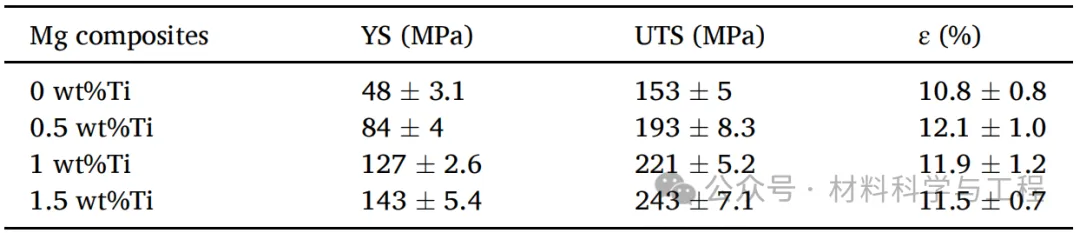

在这项研究中,研究团队通过粉末冶金法成功制备了纳米Ti/AZ31复合材料,复合材料的强度和塑性较基底材料都得到了显著提高。SEM显示Ti颗粒均匀分布在烧结复合材料的晶界上,Ti颗粒钉住晶界从而使显著细化复合材料的晶粒。EBSD表明添加纳米Ti颗粒可以显著降低复合材料的织构强度,增加了滑移系的起始概率。TEM显示纳米Ti和AZ31基体在界面处形成了稳定的Al3Ti和MgO相,并显示出很强的相干关系。纳米压痕试验表明复合材料的Ti/AZ31界面稳定,界面结合能和界面断裂韧性呈梯度分布,界面结合区域的结合能和断裂韧性优于基体。拉伸试验表明,1.5wt%Ti/AZ31复合材料获得了最佳的综合力学性能,屈服强度、极限拉伸强度和伸长率分别为143MPa、243MPa和11.5%,明显高于AZ31合金。强度的增加主要是由于晶界处的晶粒细化和强化;延展性的提高是由于织构减弱、滑移系增加、Ti颗粒与AZ31基体之间的强界面结合的结果。 图4:烧结Ti/AZ31复合材料OM 图像: (a) 0 wt%Ti, (b) 0.5 wt%Ti, (c) 1 wt%Ti, (d)1.5 wt%Ti.图5:烧结Ti/AZ31复合材料SEM图像: (a) 0 wt%Ti, (b) 0.5 wt%Ti, (c) 1 wt%Ti, (d)1.5 wt%Ti图6 1.5 wt%Ti/AZ31复合材料的面扫描图:(a)HAADF图像,(b)区域1/(c)区域2/(d)区域3的相应线扫描图图7:1.5 wt%Ti/AZ31复合材料的Ti/AZ31界面结构:(a) TEM 图, (b) Ti样品在 FFT模式下的Ti 界面,(c) MgO样品在 FFT下的MgO界面,(d) Al3Ti样品在 FFT下的Al3Ti界面, (e) TiMn2样品在FFT下的TiMn2界面

图8:1.5 wt%Ti/AZ31复合材料的Ti/AZ31界面:(a) Al3Ti/Ti界面的TEM图, (b) Al3Ti/MgO界面的TEM图,(c) Al3Ti/Mg界面的TEM图,(d) Al3Ti/TiMn2界面的TEM图

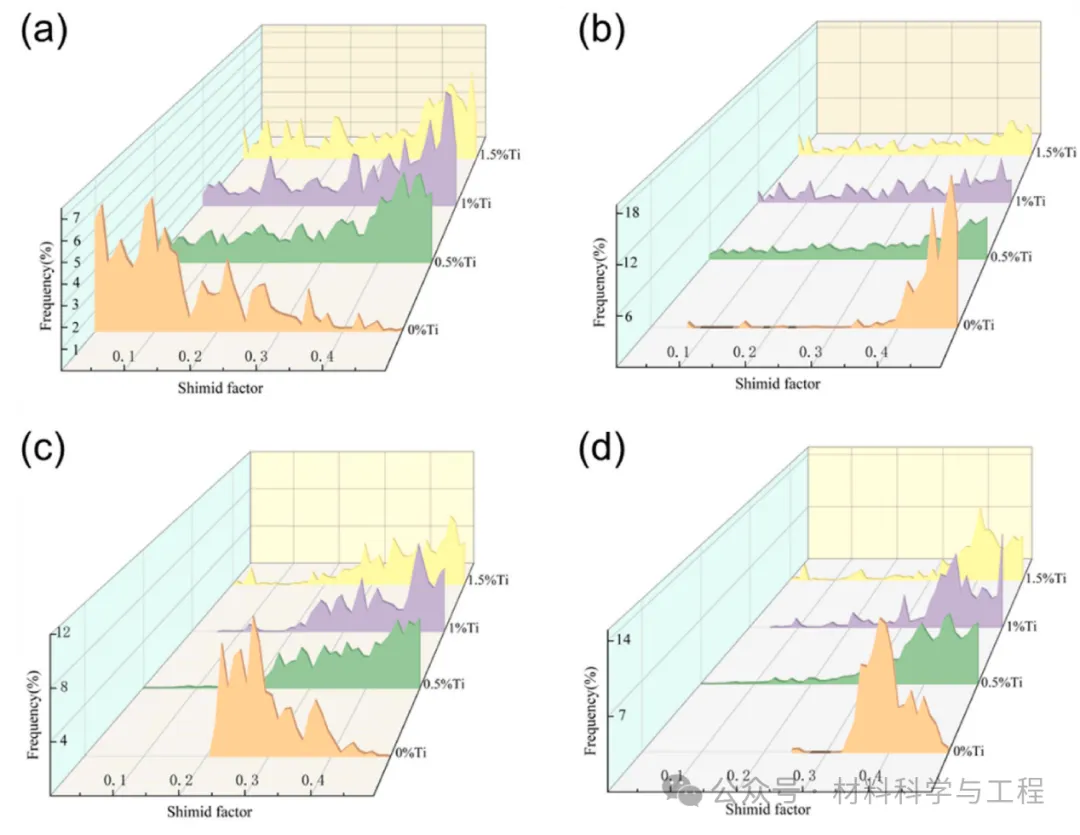

图9:从ED-TD面观察, 烧结Ti/AZ31复合材料的EBSD反极图和极图:(a) 0 wt%Ti,(b) 0.5 wt%Ti, (c) 1 wt%Ti,(d)1.5 wt%Ti。图10:TD方向载荷的施密特因子图:(a)基底滑动,(b)棱柱滑动,(c)金字塔滑动-I<a+c>,(d)金字塔滑动-II<a+c>.

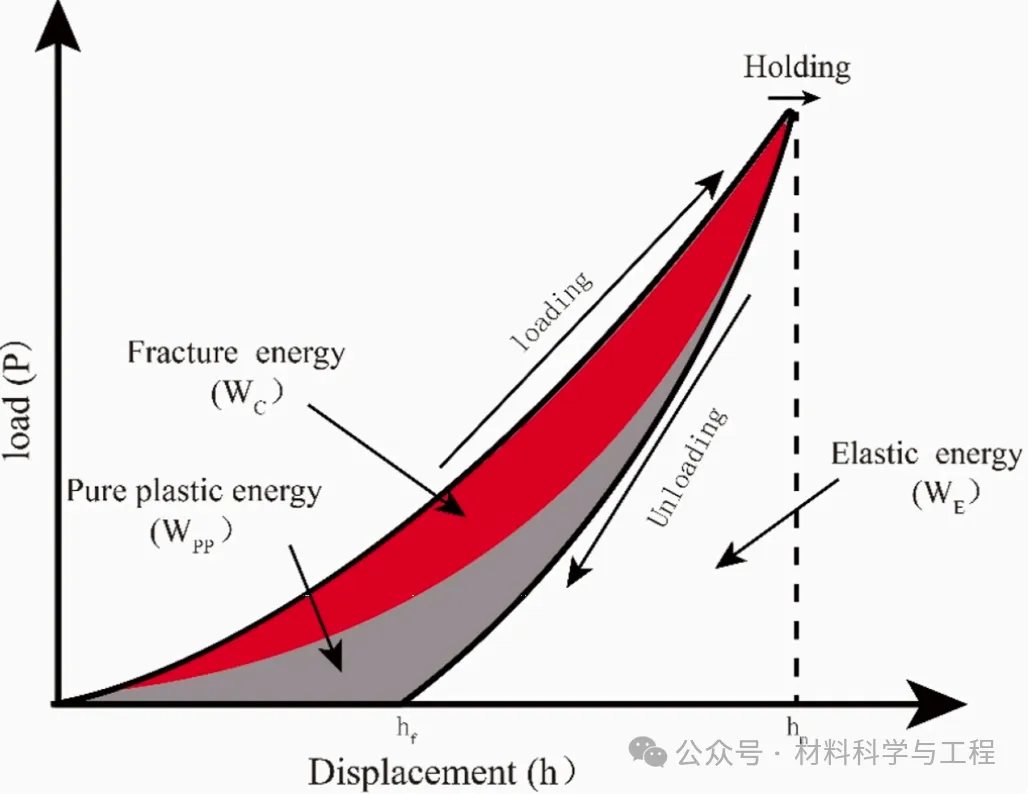

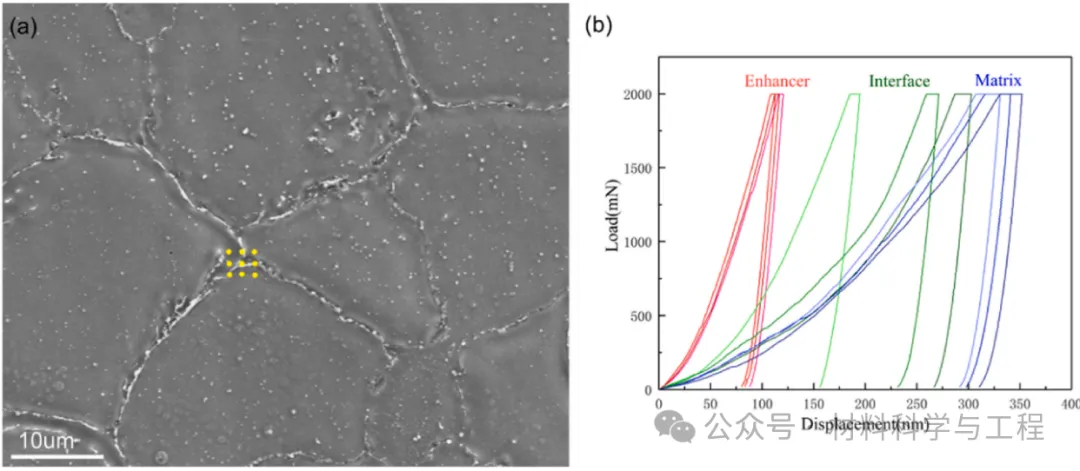

图11:(a) 1.5 wt%Ti/AZ31复合材料的纳米压痕网格示意图, (b) 1.5 wt%Ti/AZ31复合材料的纳米压痕载荷深度曲线

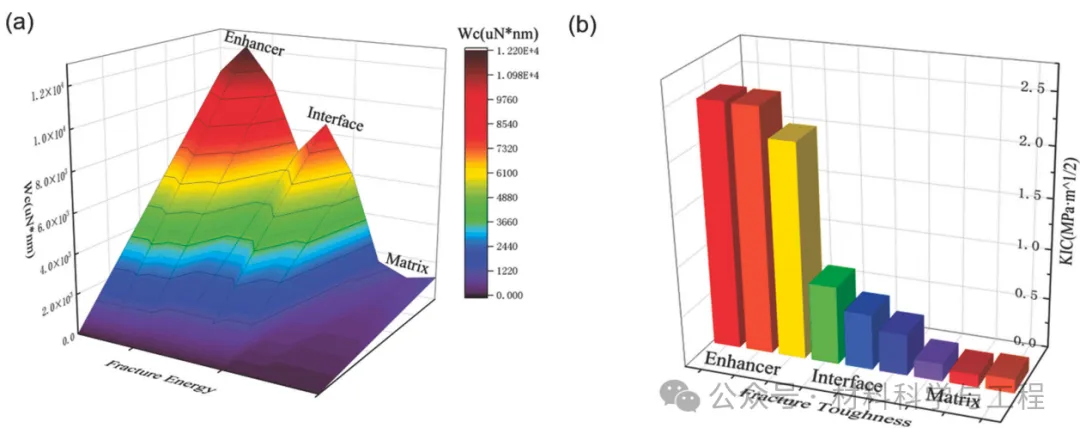

图12:(a) 1.5 wt%Ti/AZ31复合材料的界面断裂能统计图,(b) 1.5 wt%Ti/AZ31复合材料的界面断裂韧性图13:烧结Ti/AZ31复合材料的工程应力-应变曲线

图14:Ti/AZ31复合材料的断裂界面:(a) 0 wt%Ti,(b) 0.5 wt%Ti, (c) 1 wt%Ti, (d)1.5 wt%Ti.在这项研究中,纳米Ti颗粒的引入显著提升了镁基复合材料的强塑性。这些纳米颗粒通过调控晶粒尺寸和晶粒取向在AZ31基体中形成多相交织的稳定界面。这种界面结构不仅增强了材料的强度,还提高了其塑性。同时研究团队还详细分析了复合材料的强化机理和界面微观结构的演变行为。此外,研究团队还通过纳米压痕法测量了微观结构的界面结合强度。主要结论可以总结如下。(1) 纳米Ti颗粒的引入对细化晶粒和钉扎晶界起到了显著作用,且明显减小了复合材料的晶粒尺寸。(2)与基体相比,1.5wt%Ti/AZ31复合材料的YS和UTS分别提高了202%和52%。强度提高的主要原因是晶粒细化和晶界强化。(3) Ti和Al3Ti之间、Al3Ti和Mg之间形成了稳定的相连界面,这反映了纳米Ti颗粒与基体之间优异的界面结合。(4) Ti/AZ31复合材料塑性变高是因为:织构的弱化、滑移系起始滑移率的增加、优异的界面结合。(5) 纳米Ti和Ti/AZ31结合界面的断裂性能和断裂韧性优于AZ31基体,这为纳米Ti颗粒的强化效果提供了强有力的证据,同时也为设计和制备性能优异的复合材料提供了新的思路和参考。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。