碳,铬,镍,钛,锰等23种合金元素对钢材性能的影响,看这篇就够了

2024-07-31 16:07:15

作者:罗罗日记 来源:罗罗日记

分享至:

比如特别小的螺钉M0.6x0.15x1,用304或者316不锈钢,很难加工,加入硫元素,有助于加工。标准303不锈钢就是因为加有硫元素,所以比304不锈钢好加工。但是硫元素在高真空中容易脱气,所以303不锈钢不用在高真空中,而304可以。高蒸气压元素还有锌,镉,硫,磷元素,它们在常温下为固体,但是高真空时会变成气体。合金元素、热处理以及杂质的综合作用决定了某种钢的性能。那么,不同的合金元素对不锈钢的性能有什么特定的影响?

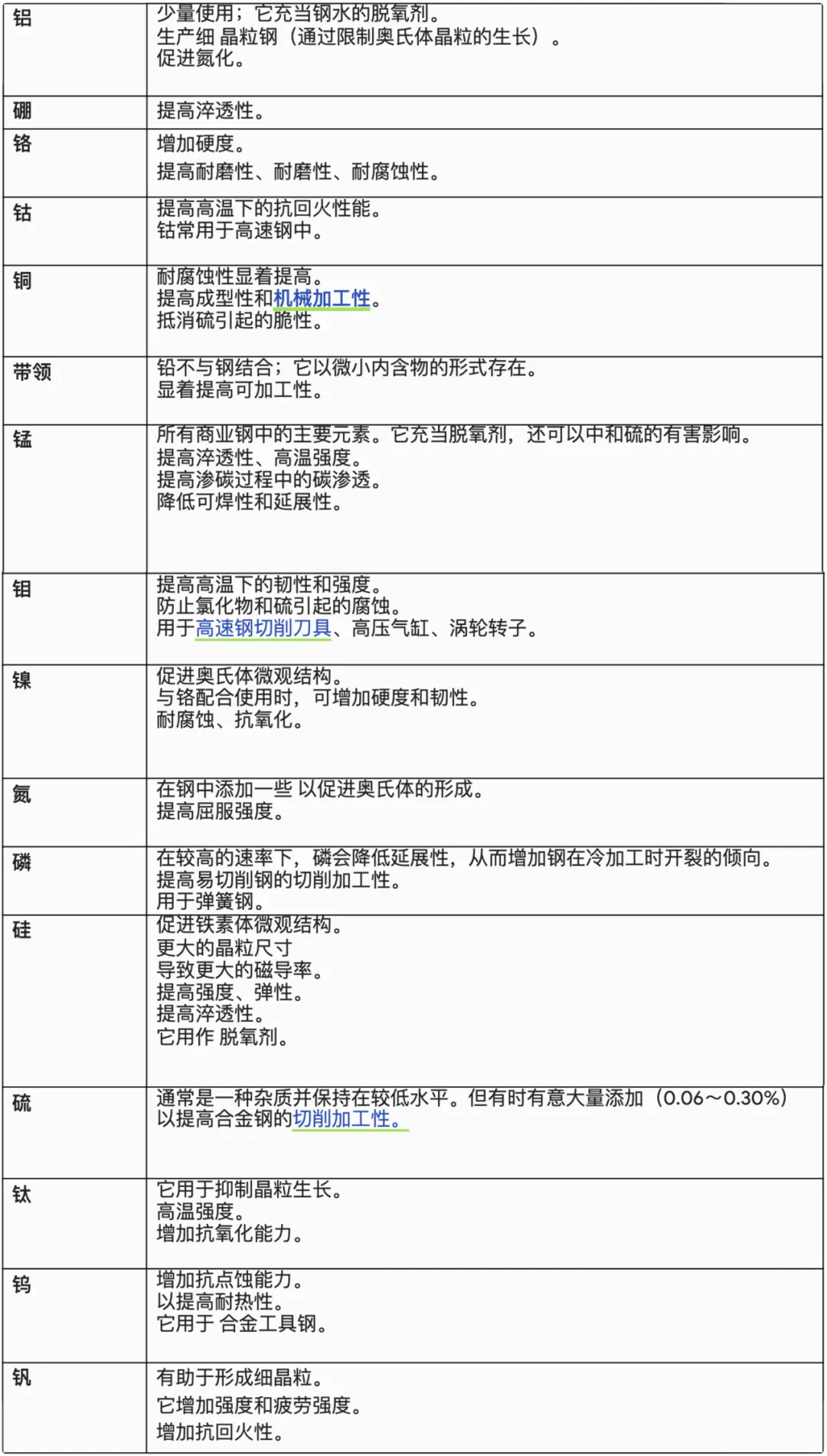

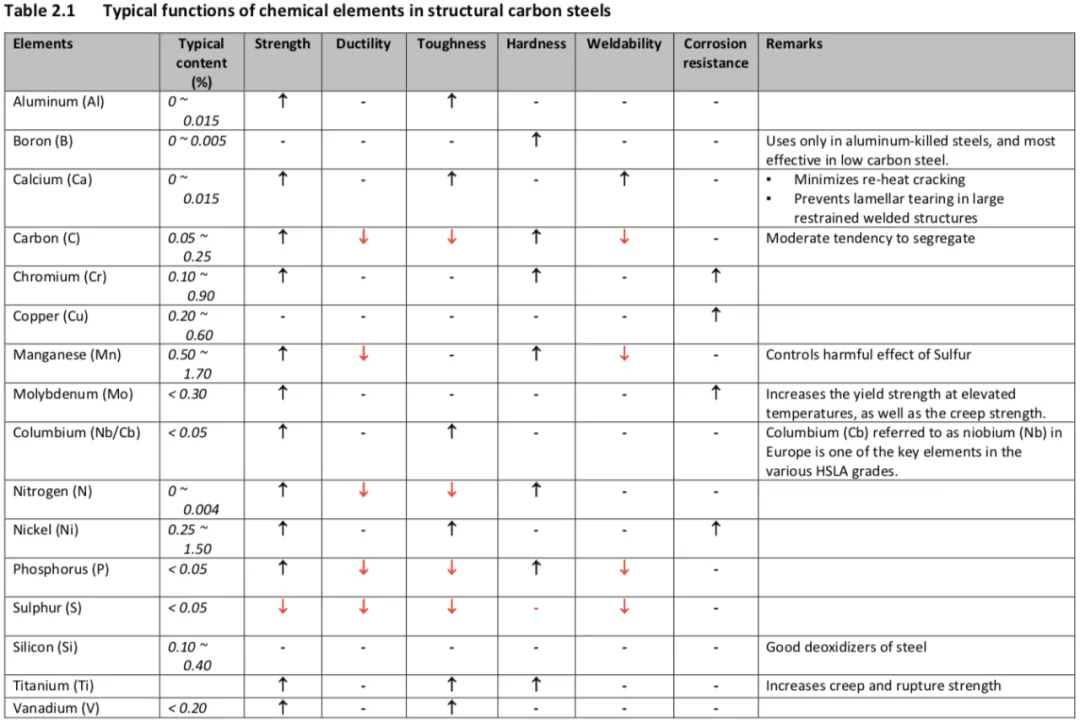

铁是钢材中最重要的元素,约占钢材的95%。铁含量低于95%的钢材都是非“结构”钢。虽然通常认为碳不是合金元素,但它却是钢中最重要的成分。铁本身的机械性能较差,但与不同含量的碳制成合金时,会产生广泛的硬度和强度。如果碳含量增加,延展性、可锻性和切削加工性以及钢的焊接性能都会降低。添加碳使钢变得更硬、更强,但更脆。在金属热处理时,碳和铁形成硬质马氏体相(扭曲的体心立方)。碳还与铁、铬、钒、钼和钨结合,形成非常坚硬的碳化物颗粒,这有助于耐磨性。但碳的添加量是有一定限制的。对于奥氏体不锈钢,添加过多的碳会促进敏化。敏化是碳化铬在晶界处的沉淀,消耗了邻近区域的铬。这使得不锈钢容易受到晶间腐蚀。在铁素体不锈钢中,碳会严重降低韧性和耐腐蚀性。在马氏体钢中,硬度和强度的增加通常伴随着韧性的降低。在马氏体钢和马氏体-奥氏体钢中,碳可提高硬度和强度。铬是不锈钢中最重要的合金元素。正是这种元素赋予了不锈钢基本的耐腐蚀性,因为表面的铬与氧反应形成钝化的氧化铬层,该层保护金属免受腐蚀。所有不锈钢的铬含量至少为10.5%,耐腐蚀性随着铬含量的增加而增加。不锈钢的铬含量可能超过12%。众所周知的“18-8”不锈钢含有8%的镍和18%的铬。铬还提高了高温下的抗氧化能力,而且铬对钢有铁素体稳定作用。铬与碳结合形成碳化铬,从而增强耐磨性。它提高拉伸强度、硬度和耐热性,但它会降低钢的延展性。铬经常与镍和铜结合使用。铬钢用于制造轴承的滚珠、滚子和座圈。含有3.25%镍、1.5%铬和0.25%碳的镍铬钢广泛用于装甲板。铬镍钢还广泛用于要求高强度和硬度的汽车曲轴、车轴和齿轮。镍添加到不锈钢中,以在室温和低温下形成或保留奥氏体微观结构。稳定奥氏体微观结构所需的最小镍含量约为8%至9%。镍通常会增加延展性和韧性。它还可以降低活性状态下的腐蚀速率,因此在酸性环境中具有优势。在钢中添加镍还能提高淬透性。在沉淀硬化钢中,镍还用于形成金属间化合物,从而提高强度和硬度,而不牺牲延展性和韧性。当在高铬(不锈钢)钢中添加适量镍时,它还可以提高高温下的耐腐蚀和抗结垢能力。在马氏体钢中,添加镍与降低碳相结合可提高焊接性。镍通过提高断裂韧性来增强材料的低温性能,该元素的存在不会降低钢的可焊性,极大地提高了钢的缺口韧性。钢中含有2%至5%的镍和0.1%至0.5%的碳,可提高其强度和韧性。含25%镍的合金具有最大的韧性,并在高温下具有最大的防锈、防腐蚀和防燃烧性能。事实证明,它有利于制造锅炉管、过热蒸汽阀门、IC阀门。含量为36%的镍钢合金称为因瓦合金,它的膨胀系数几乎为零,常用于光学测量仪器支座。该元素是一种强碳化物形成元素,在合金钢中的含量通常低于1%。极少量(0.15至0.30%)的钼通常与铬和锰(0.5至0.8%)一起用于制造钼钢。当在400-550°C左右的温度下使用时,不锈钢的韧性会显着下降,这种现象称为温度脆化。添加钼是为了保持不锈钢的高温韧性和蠕变强度。当钢被加热到高温时,它充当晶粒生长抑制剂。钼钢具有硬度、耐磨性、耐热性和额外的抗拉强度,用于飞机机身和汽车零部件。因为钼的行为与钨非常相似,出于经济原因,在某些高速工具钢中经常大量使用钼来替代钨,可以提高良好的淬透性并增加红硬性。其碳化物增加了耐磨性。钼通常用于铬镍奥氏体钢,可防止氯化物和硫化物引起的点蚀。钼显著提高了耐均匀腐蚀和局部腐蚀的能力。它在一定程度上提高了机械强度,并强烈促进了铁素体微观结构。但是,钼还增加了铁素体钢、双相钢和奥氏体钢中形成第二相的风险。在马氏体钢中,由于其对碳化物沉淀的影响,它会在较高回火温度下提高硬度。铜是另一种主要的耐腐蚀元素。铜可增强在某些酸中的耐腐蚀性并促进奥氏体微观结构。同时铜可以减少加工硬化,从而改善机械加工性。它对淬透性的影响很小。在沉淀硬化钢中,铜用于形成金属间化合物,从而提高强度。锰可能是钢中仅次于碳的第二重要元素。钢中通常至少含有0.30%的锰,但某些碳钢中的锰含量高达1.5%。锰具有与碳类似的作用,钢铁生产商结合这两种元素来获得所需材料性能。锰含量超过1.5%、碳含量为0.40%至0.55%的锰合金钢广泛用于齿轮、车轴、轴和其他需要高强度和良好延展性的零件。锰钢的主要用于承受严重磨损的机械零件,这些钢材均经过铸造和研磨完成。同时,锰是一种脱氧剂和脱气剂,可与硫发生反应以提高可锻性。锰通过与氧和硫结合而成为钢热轧过程中的必需元素。它的存在主要有以下作用:它是一种温和的脱氧剂,可作为清洁剂,将熔体中的硫和氧带入炉渣中。它增加了硬化能力和拉伸强度,但降低了延展性。它与硫结合形成球状硫化锰,这对于易切削钢的机械加工性至关重要。锰还可以提高渗碳过程中的碳渗透率,然而当碳含量过高和锰含量过高时,就会产生脆化。同时,它可以抵抗硫的脆性,有利于碳钢的表面光洁度。对于焊接目的,锰与硫的比例应至少为10:1。锰含量低于0.30%可能会促进焊缝内部气孔和裂纹,如果含量超过0.80%也会导致裂纹。硫化锰含量低的钢可能含有硫化铁(FeS)形式的硫,这会导致焊缝开裂。锰与硫反应形成硫化锰,从而防止形成更不稳定的化合物硫化亚铁。锰通常用于不锈钢中,以提高热延展性。锰对铁素体和奥氏体平衡的影响随温度而变化:在低温下,锰是奥氏体稳定剂,但在高温下,它会稳定铁素体。锰增加铁素体的溶解度。锰与氮一起添加,以减少维持奥氏体微观结构所需的镍量。用锰和氮替代镍可以减少镍价波动的影响并降低其成本。与镍一样,锰也是一种奥氏体形成元素,可用于AISI200系列奥氏体不锈钢中作为镍的替代品。无论是在高温下还是在低温下的强氧化性溶液中,硅都能提高抗氧化性。它可以促进铁素体微观结构并提高强度。硅是钢中的脱氧剂,有助于去除钢水中的氧气气泡,并且作为少量残留物存在于合金中。少量硅的存在提高了不锈钢的强度。如果含量较高,它往往会在高温下形成金属间化合物,从而导致脆化。由于硅在钢生产过程中被用作脱氧剂,因此在所有牌号的钢中几乎总是含有一定比例的硅。硅是最常用于生产半镇静钢和全镇静钢的元素,通常含量低于0.40%,当用作脱氧剂时,通常仅少量(0.20%)存在于轧钢中。然而,在铸钢件中,通常存在0.35至1.00%。对于镀锌目的,含硅量超过0.04%的钢会极大地影响镀锌层的厚度和外观。硅提高了磁导率并降低了磁滞损耗。它降低了可焊性和可锻性。它通过形成SiO2来保护钢中存在的氧。硅钢的性能类似于镍钢。与普通碳钢相比,这些钢具有较高的弹性极限。含有1%-2%硅和0.1%-0.4%碳及其他合金元素的硅钢用于电机、IC中的阀门、发动机、弹簧和耐腐蚀材料。氮是一种非常强的奥氏体形成元素,比镍、锰甚至碳更有效。氮合金产生与碳类似的效果,但具有额外的好处,氮与铬发生反应的可能性较小,因此可以增加其含量以提高不锈钢的强度,同时降低对敏化的敏感性,这反过来又增加了其抗晶间腐蚀的能力。由于氮不易形成氮化铬,而碳不易形成碳化铬,因此氮的存在可提高耐腐蚀性。由于氮在形成氮化物时的反应性较低,因此可以在不增加碳化物尺寸和体积的情况下增加硬度,例如 Sandvik 14C28N钢。当氮与钼合金化时,它可以提高不锈钢的抗点蚀能力。在铁素体不锈钢中,氮会严重降低韧性和耐腐蚀性。在马氏体钢中,氮会增加硬度和强度,但会降低韧性。钛是一种强铁素体形成剂和强碳化物形成剂,因此可以通过两种方式,降低有效碳含量并促进铁素体结构。在碳含量增加的奥氏体钢中添加钛,是为了提高抗晶间腐蚀的能力,但它也提高了高温下的机械性能。在铁素体不锈钢中,添加钛可提高韧性、成形性和耐腐蚀性。在马氏体钢中,钛通过与碳结合降低马氏体硬度,并提高回火阻力。钛是一种稳定剂,添加到标准或纯316不锈钢中,形成316Ti变体。钛是比铬更强的碳化物形成元素。在高温下,铬倾向于与碳反应并在晶界处沉淀,钛含量为0.25-0.60%时,碳与钛结合,使铬保留在晶界并抵抗氧化。在不锈钢316Ti中,钛与碳而不是铬发生反应。这保持了奥氏体中铬含量,从而保证了316Ti的高温稳定性。通过减少析出物的形成,可以提高耐晶间腐蚀性能。钛用于控制晶粒尺寸长大,从而提高韧性。钛还可将硫化夹杂物从细长形状转变为球状,从而提高强度和耐腐蚀性以及韧性和延展性。铌是一种关键的晶粒细化元素,也是钢铁生产中的强度增强元素。具有通过形成硬质碳化物来稳定碳的优点,通常存在于高温钢中。少量的铌可以显着提高钢的屈服强度,并在较小程度上提高钢的抗拉强度,并具有适度的沉淀强化作用。铌既是强铁素体又是碳化物形成元素。与钛一样,它可以促进铁素体结构。在奥氏体钢中添加铌是为了提高抗晶间腐蚀能力,还可以提高高温下的机械性能。在铁素体不锈钢中,有时添加铌和/或钛来提高韧性和提高抗敏化性,从而最大限度地降低晶间腐蚀的风险。在马氏体钢中,铌会降低硬度并增加抗回火性。在美国,铌也称为钶(Cb)。钛具有更好的稳定性,而铌可确保出色的焊接强度和抗蠕变性。铝是一种脱氧剂和脱气剂。它延缓晶粒生长并用于控制奥氏体晶粒尺寸。在渗氮钢中,当用量为1.00%-1.25%时,它有助于产生均匀坚硬且坚固的渗氮层。如果添加大量铝,则可以提高抗氧化性。出于此目的,铝被用于某些耐热等级钢。在沉淀硬化钢中,铝用于形成金属间化合物,从而提高时效条件下的强度。钴在马氏体钢中用作合金元素,可提高硬度和抗回火性,尤其是在较高温度下。钴可提高高温强度和磁导率。钴不是碳化物形成物,但是在合金中添加钴可以实现更高的硬度和更高的红热硬度。钴添加到钢中时,它可以细化石墨和珠光体,并起到晶粒细化剂的作用。钴元素与钨一样,只添加到高速工具钢中。然而,大量添加钴会提高钢的临界淬火温度,并可能增加表面脱碳并降低韧性。钒与钛和铌一样,钒可以产生稳定的碳化物,从而提高高温下的强度。通过促进细晶粒结构,可以保持延展性。钒有助于细化碳化物结构,从而提高工具钢的可锻性。此外,钒表现出强烈的形成硬质碳化物(例如VC和V2C)的倾向,这提高了工具钢的硬度和耐磨性能。然而,过量的碳化钒使得工具钢的磨削极其困难,导致磨削性低。钒在较低温度下形成碳化物和氮化物,促进显微组织中的铁素体形成,并增加韧性。当含量大于0.05%时,钢在热应力消除处理过程中可能有变脆的趋势。钒与其他合金元素一起用于氮化钢、耐热钢、工具钢和弹簧钢、轴、齿轮、销和许多零件。钨作为杂质,存在于大多数不锈钢中,尽管一些特殊牌号钢添加了用于提高耐点蚀性能的添加剂,例如超级双相牌号4501。钨与铬、钒、钼或锰一起生产用于切削工具的高速钢。并且它形成坚硬且耐磨的碳化钨(例如WC和W2C),从而提高工具钢的耐磨性能。碳化钨形式的钨,即使在赤热状态下也能赋予钢材高硬度。据说钨钢具有“红硬性”或在变红后坚硬到足以切割。钨钢的主要用途是用于切削工具、模具、阀门、水龙头和永磁体。硫天然存在于原矿石和矿渣中。与硅和磷一样,硫作为生产残留物存在于不锈钢中。高含量会导致硫脆并对可焊性和高温性能产生不利影响。此外,它降低了耐腐蚀性,特别是耐点蚀性。当在受控条件下添加硫时,硫可以改善不锈钢的机械加工性。在这种情况下,锰可用于抵消硫的负面影响。正如本文已开始所说,硫改善了切削加工性,但降低了横向延展性和缺口冲击韧性,并且对纵向机械性能影响很小。它在钢中的含量限制为0.05%,但在易切削钢中的添加量高达0.35%,同时增加锰含量以抵消不利影响。硫与锰结合形成锰硫化物,用作碎屑器。硫改善易切削钢的机械加工性,但如果没有足够的锰,则会在红热时产生脆性。铈是稀土金属(REM) 之一,在某些耐热等级中添加少量铈,以提高抗氧化和高温腐蚀能力。磷也是碳钢制造过程中的残留物。大量的磷会增加回火脆化的可能性,并且比硅更有害。磷通常与硫一起添加,以改善低合金钢的切削加工性。尽管它提高了钢的抗拉强度并改善了机械加工性,但由于其脆化作用,通常被视为不良杂质。磷元素的作用根据浓度的不同会对钢产生不同的影响。较高等级钢中磷的最大含量为0.03%至0.05%。在低合金高强度钢中添加高达0.10%的磷将提高强度并提高钢的耐腐蚀性。当淬硬钢中的含量过高时,脆化的可能性会增加。尽管强度和硬度提高,但延展性和韧性却下降。易切削钢的切削加工性得到改善,但如果磷含量超过0.04%,则在焊接过程中会出现焊缝脆性和/或焊缝裂纹。硼(0.001-0.003%)在钢中最重要的作用和目的是大幅提高淬透性,可改善变形能力和切削加工性。全镇静钢中,只需添加极少量硼即可产生硬化效果,在低碳钢中添加硼是最有效的。硼含量也可能过高,从而降低淬透性、韧性并导致脆化。钢中碳的百分比对硼的淬透性也有影响。随着硼对淬透性的影响增加,碳的含量应按比例减少。当硼添加到钢中时,必须采取预防措施以确保它不会与氧或氮发生反应,因为硼与两者中的任何一种结合都会使硼变得无用。虽然严格来说铅不是合金元素,但添加它是为了改善加工特性。铅虽然几乎不溶于液态或固态钢,但有时在浇注过程中,通过机械分散将铅添加到碳钢中,以提高可加工性。钢中添加锆可改变夹杂物的形状。通常添加到低合金、低碳钢中。结果是,当形状从细长形转变为球形时,从而提高了韧性和延展性。钽的化学性质与铌(Nb)非常相似,因此对合金具有类似的作用:形成非常坚硬、非常小、简单的碳化物。提高延展性、硬度、耐磨性和耐腐蚀性。硒:硒是一种营养元素,在钢中也可以提高机械加工性能。稳定奥氏体:镍,锰,钴和铜等元素会增加奥氏体存在的温度范围。稳定铁素体:铬,钨,钼,钒,铝和硅可帮助降低碳在奥氏体中的溶解度,这导致钢中碳化物数量的增加。碳化物的形成:许多次要金属,包括铬,钨,钼,钛,铌,钽和锆,会生成坚固的碳化物,从而在钢中增加硬度和强度。这种钢通常用于制造高速钢和热作工具钢。石墨化:硅,镍,钴和铝会降低钢中碳化物的稳定性,促进其分解和形成游离石墨。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。