脆性是无机非金属材料的一个共同的致命的弱点,陶瓷的脆性,其直观表现是:在外加负荷下,断裂是无先兆的,暴发的。间接表现是:抗机械冲击性和温度急变性差。

脆性,也是衡量陶瓷材料性能的重要特征之一,是陶瓷材料的致密弱点。

陶瓷脆性的本质主要由化学键性质和晶体结构所决定,在陶瓷中缺少独立的滑移系,材料一旦处于受力状态就难于通过滑移所引起的塑性形变来松弛应力。从显微结构上看,脆性的根源在于微裂纹的存在,易于引起应力高度集中,继而微裂纹扩展以致断裂。

陶瓷材料的脆性特征:

陶瓷材料中组成化学键的原子间有许多空隙,难以引起位错的移动。

共价键有方向性,会使晶体结构复杂,且具有较高的抗畸变和阻碍唯一运动的能力。

2、显微结构特征

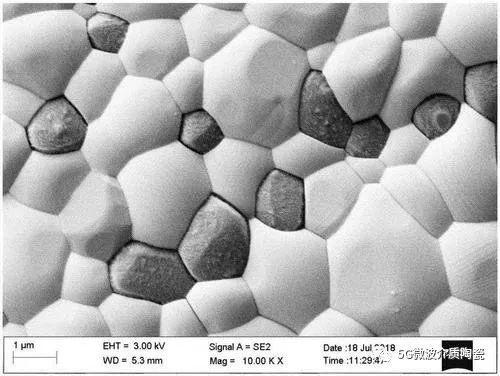

陶瓷材料属于多晶体,为多相结构,它的晶界会阻碍位移,聚集的位移会引起裂纹的形成,加上实际晶体结构中点、线、面缺陷的存在,且其内部还存在显微和亚显微裂纹,其结构上的不均匀性更是在所难免。

此外,晶界、气孔、晶相、二相夹杂以及裂纹等显微结构因素,都能导致陶瓷材料呈现脆性。

3、无塑变特征

常温下大多数陶瓷材料在外力作用下没有或只有很小的塑性变形,这就导致陶瓷材料断裂时都比较突然,即呈现出脆性。

脆性断裂是当材料受力后将在低于其本身结合强度的情况下作应力再分配,而外加应力的速率超过应力再分配的速率时没有其它吸收能量的过程,应力无法松弛,则集中用于裂纹的扩展上,使得扩展速度十分迅速,最终导致突发性破坏。

脆性断裂是裂纹扩展的终结。

显微结构与脆性的关系:

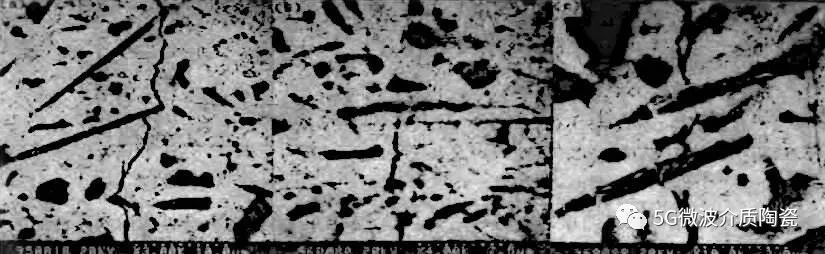

1、晶粒尺寸与裂纹

由于陶瓷制备工艺的复杂性,晶内裂纹的存在几乎不可避免,减少晶粒尺寸可以使陶瓷材料脆性得到改善。

晶粒尺寸减小,晶粒增多,会加大裂纹扩展的阻力。

细晶粒的应力集中效应比粗晶粒小。

粗晶粒的弹性和热性各向异性往往会导致微裂纹的出现,使得内应力加大、断裂能降低。

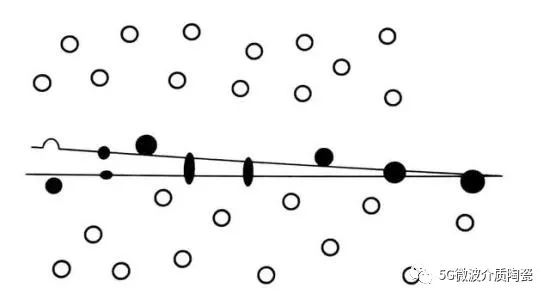

2、气孔率与裂纹

陶瓷材料的强度、弹性模量随气孔率的增大而减小。气孔的增多会使材料的密度下降,即减少了负荷面积。气孔存在于晶界处会引起应力集中,在外力作用下易形成裂纹。

气孔率增加,晶粒间接触面积减小,气孔间距缩短,有利于裂纹的形成与扩展,增加材料的脆性。

多相交界处的气孔,本身便相当于裂纹。

3、晶界与裂纹

对由单一晶相组成的陶瓷材料,在外力作用下扩展的裂纹遇到晶界往往会中止,若晶界上有气孔且应力集中,则裂纹会沿着晶界伸长。多晶材料晶界相中的杂质及第二相晶粒,有时因其脆性和各向异性引起应力即成为裂纹传播的途径,有时因有高的能垒而起着阻止裂纹扩展的作用。

陶瓷材料脆性的几种常见解决措施

1、增大微晶数量,提高瓷体密度与纯度

①提高原料微粉质量。在满足其它工艺要求的前提下,使粉体尽可能细化,粒子的大小与形状均一,化学纯度与相结构单一性好。

②科学选择烧结温度,选择最佳工艺条件,防止晶粒长大。

③确定适当添加物和加入量,抑制晶粒异常长大,促进致密化。

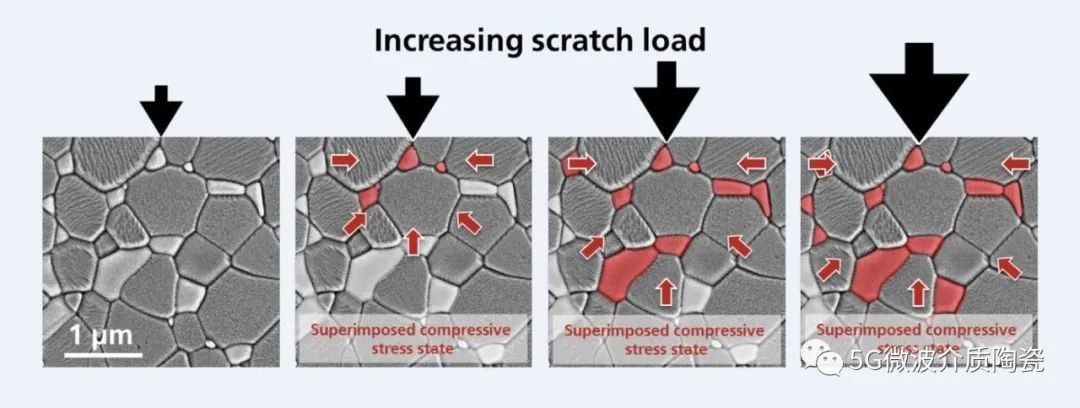

2、相变增韧

通过控制陶瓷体内的相变来克服陶瓷脆性。即利用相变时发生的体积变化,减少裂纹尖端集中的应力,从而达到改善陶瓷脆性的目的。

3、复合材料增韧

在陶瓷基体中加入另一种粒子材料或纤维材料形成复合材料来增韧。

粒子的塑性变形可以吸收一部分能量,从而使裂纹尖端区域高度集中的应力得以

部分消除,提高材料对裂纹扩展的抗力。

高强度、高模量的纤维既能为基体分担大部分外加应力,又可阻止基体内裂纹的扩展。

4、预加应力

通过适当加热、冷却的工艺方法在材料表面人为的引入残余压力可以提高材料的抗张强度,改善材料的脆性。

这种方法不仅在表面造成压应力,还可使晶粒细化。

5、工艺优化

合理控制工艺条件,尽可能使陶瓷结构均匀致密,减少气孔,减少裂纹,改善脆性。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414