概述

从上世纪50年代至今,研究者在高温防护涂层领域的研究已经取得了很大的成果。其发展也从传统意义上的铝化物涂层发展到现在的热障涂层、智能型涂层,数量也从单层发展为多层,成分从合金涂层发展到目前的陶瓷涂层以及复合型涂层,还可以通过添加活性元素进一步提升其性能。

PART.1 高温防护涂层的发展

高温防护涂层的发展和耐热材料的发展密不可分,尤其是与涡轮喷气发动机涂层材料性能的改进相关。

涡轮是飞机和航天飞机喷气发动机的关键部件,工作运转条件非常严苛,易受到高温氧化和热腐蚀。在组成涡轮的零部件中,叶片的工作温度最高,受力最复杂,也最容易损坏。为了保护这些热端部件在高温下免受氧化腐蚀和延长其使用寿命,研究者对高温结构材料和高温涂层进行了大量的研究,取得了较好的成果。

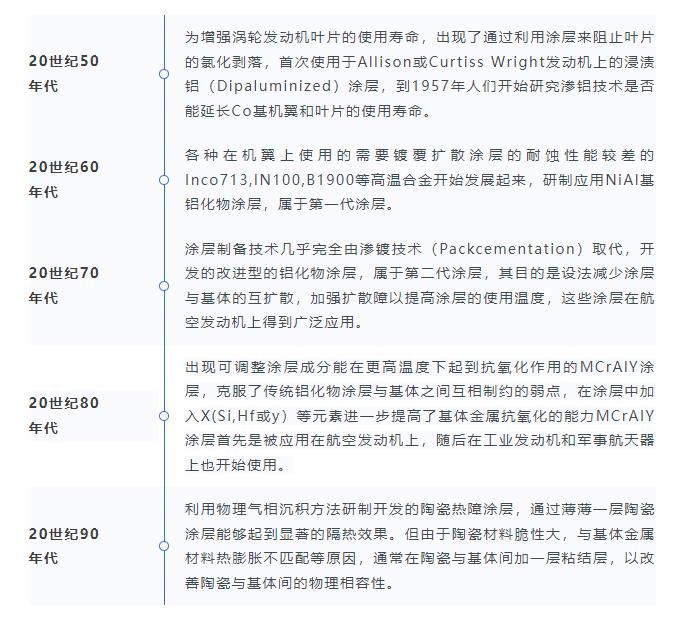

高温防护涂层的发展历程

PART.2 高温防护涂层的作用

高温合金一般要求必须同时具备两方面的性能要求,即优异的高温力学性能和抗高温腐蚀性能。但实际上对同一种合金,这两方面的性能之间有时是相互矛盾的,不可能同时达到最优化。要解决二者之间的矛盾,仅仅靠高温合金基体材料本身的工艺改进是不能满足现代航空航天飞机发展的性能要求的,必须通过高温防护涂层即在合金表面沉积合金涂层,即在合金涂层表面再施加氧化物陶瓷涂层来解决。通常涂层都较薄,主要起保护基体金属不受高温腐蚀的作用。而对高温强度的要求则主要由基体合金本身来承担。由于基体合金和防护涂层可以单独地设计,所以施加防护涂层的合金部件就可以既保持合金足够的高温强度而表面又具有优异的耐高温腐蚀性能。

一般高温涂层分为三种:

扩散涂层

通过与基体接触并与其内的确定元素反应,从而改变了基体外层的涂层称为扩散涂层。这类涂层的典型代表是在镍基、钻基合金上热扩散渗铝,分别获得 NiAl,CoAl涂层。

覆盖涂层

在基体表面沉积含保护性金属元素的涂层为包覆涂层。利用各种物理的或化学的沉积手段在合金表面直接制备一层保护性薄膜,这层薄膜就是包覆涂层。

热障涂层

热障涂层是由陶瓷隔热面层和金属粘结底层组成的涂层系统。热障涂层采用金属结合底层的目的是为改善陶瓷面层和基体合金的物理相容性能以及抗氧化保护基体的作用。、

热障涂层的作用主要在于:

①在导致冷却器件蠕变性能下降的同时,降低金属的温度,延长其使用寿命;

②大大降低疲劳应变,延长其使用寿命;

③降低发动机叶片冷却所需要的空气体积,从而提高其使用效果,延长其使用寿命。

PART.3 高温防护涂层制备与性能要求

防护涂层主要起着保护基体合金免受高温氧化的作 用,涂层材料本身必须具有优良的抗高温氧化性能。根据相关合金氧化机理的研究,涂层材料完全可参照那些具有良好抗氧化性的合金来设计。但还应注意到,涂层作为薄膜材料,它是依附于合金表面起作用的。涂层与合金材料的最大不同是涂层会发生退化,即由于涂层与基体合金在界面处发生的互扩散,容易使涂层内的抗氧化性元素较快地消耗掉。其次,涂层与基体合金界面的结合要牢固,它必须能在合金表面稳定地存在。此外,涂层制备的难易程度也是实际应用时必须考虑的重要方面。将高温防护涂层分成两种:扩散涂层 (Diffusioncoatings)和包覆涂层(Overlaycoatings)。

01 扩散涂层

通过与基体接触并与其内确定元素反应从而改变了基体外层形成的涂层为扩散涂层。这类涂层的典型代表是在镍基、钻基合金上热扩散渗铝,分别获得NiAl,CoAl涂层。在钼和钨上热扩散渗硅,则分别得到MoSi2 和WSi2涂层。因NiAl,CoAl氧化形成Al2O3,而MoSi2和WSi2氧化形成SiO2,所以这类涂层具有良好的抗氧化性能。

以渗铝涂层为例来说明扩散涂层的形成原理。在镍、钻、铁基合金经扩散渗铝过程表面形成金属间铝化物,如 阝一NiAl,阝一CoAl或FeAI等。由于这些金属间化合物氧化时形成 A1203,基体合金因为有了这层扩散涂层,从而具有了好的抗氧化性能。

制备铝化物涂层的扩散渗铝工艺成熟,方法多样 化。主要的渗铝方法有固体粉末渗铝、热浸镀铝、料浆渗铝、气体渗铝、喷镀渗 铝、电泳渗铝、电解渗铝、快速电加热渗铝、化学气相沉积(ChemicalVaporDeposition,CVD)渗铝等多种。其中,固体粉末渗铝工艺最为成熟。

制备工艺

1)固体粉末渗铝

固体粉末渗铝又称为包装渗铝。渗铝时,将渗铝工件埋在粉末状的渗铝剂中,然后加热到850℃ 一1050℃,保温数小时即可。渗铝剂一般由三部分组成:

铝粉或铁铝合金粉,是提供铝原子的原料;

氧化铝,是一种稀释填充剂,又兼有防止金 属粉末粘结的作用;

氯化铵,是一种催渗剂(活化剂)。

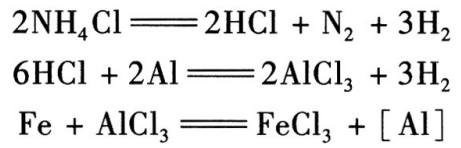

钢的渗铝过程:

即在高温下,NH4Cl分解释放出HCl气体。HCl和铝粉或FeAI粉中的铝反应形成气态AlCl3。AlCl3扩散向渗件表面,并和基体元素铁反应,铝原子被置换出来。第三个反应一般情况下不发生,但在金属表面作催化剂的条件下是有可能发生的。在较低温度下,渗剂中铝的活度较高,涂层的生长主要以铝元素向内扩散为主,因而称为内扩散或高活度渗铝。反之,温度较高时,铝的活度相对于铁的活度较低,基体中的铁向外扩散,在表面和铝形成化合物相。这种渗铝被称为外扩散或低活度渗铝。

固体粉末渗铝的优点是设备简单,操作方便,特别适用于机械的零部件。其缺点是渗剂容易被氧化,工件尺寸受限制,对工件表面粗糙度有一定影响。

2) 热浸镀铝

热浸镀铝主要用于钢铁件表面,提高其耐蚀性和抗氧化性。它是把预处理过的工件浸入熔融的铝液中,经保温一定时间取出,使其表面渗入一层铝。

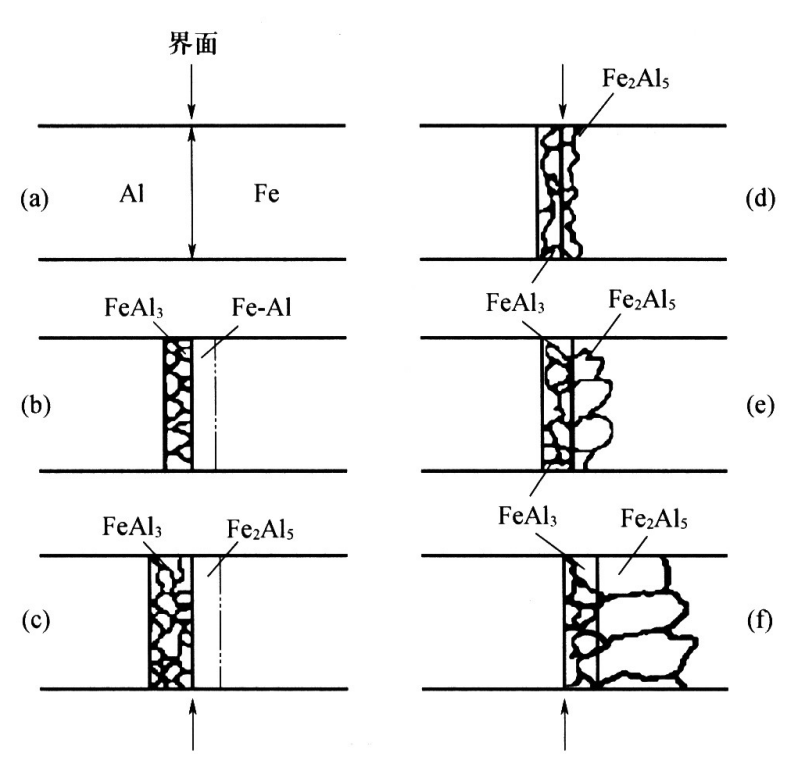

热浸镀铝层形成过程如下图所示:

热浸镀铝工艺一般采用“改进的森吉米尔法”,即让经过酸洗、洗涤和干燥后的钢铁件首先通过 900℃ 一1000℃的氢气炉,然后再浸入 705℃ 一760℃的铝浴中。保温时间一般为 10min一20min。为改善渗铝层的韧性和表面质量,可以 往铝液中加人一定量的钼、锰、锌、钠及稀土元素等。

3)CVD渗铝

利用CVD技术渗铝具有极大优越性。这是一种非接触扩散渗铝技术。渗铝时,一种确定成分的气体可以预先在渗铝炉外制取,然后被导入炉内的腔体里,并与工件表面反应形成涂层。

CVD法也常被用来沉积除铝之外的其他元素,如铬和硅。此外,铂和钯等贵金属元素也可以用 CVD法沉积在基体合金的表面上,这是制备Pt一Al或 Pd一Al 涂层时的先前步骤。

02 覆盖涂层

覆盖涂层按材料属性可分成金属涂层、陶瓷涂层两类.

金属涂层

制备这类涂层可选择的技术手段有多种,包括物理气相沉积(PhysicalVapor Deposition,PVD)、热喷涂、电镀、化学镀、激光熔覆等。

其中PVD和热喷涂应用最多。PVD是利用热蒸发 或辉光放电、弧光放电等物理过程,在基材表面沉积所需涂层的技术。它包括真空蒸发镀膜、离子镀膜和溅射镀膜。溅射和电子束一物理气相沉积(EB一PVD)是制备MCrAIY涂层的主要手段 。

热喷涂是利用热源将喷涂材料加热熔化或软化,靠热源自身的动力或外加的压缩气流,将熔滴雾化或推动熔粒成喷射的粒束 ,以一定速度喷射到基体表面形成涂层的工艺方法。热喷涂可分成三种类型:气体火焰喷涂、等离子喷涂 (PlasmaSpraying,PS)和电弧喷涂。其中,等离子喷涂技术在高温氧化领域应用较多,可用以制备 MCrAIY涂层和陶瓷涂层。

陶瓷涂层

在合金表面制备一层 SiO2或Al2O3膜,也可以起到隔离气体介质、降低合金氧化速度的作用。由于氧化物与基体合金的线膨胀系数相差较大,合金表面直接制备的氧化物涂层在温度循环条件下容易破裂,如当涂层较厚时,在制备过程就会发生这种情形,因此,Si02或Al203作为防护涂层使用时,往往用于短时间需要防护的场合。

实际使用中复合氧化物陶瓷涂层应用更普遍。这类涂层的制备方法有 EB一PVD、反应溅射、射频溅射、等离子喷涂、化学气相沉积、溶胶一凝胶法(Sol一Gel法)、自蔓延(Self-PropagationHigh-Temperature Synthesis,SHS)、微弧氧化法等。

03 性能要求

高温防护涂层应尽可能满足以下要求:

优良的抗氧化和抗热腐蚀性能;

良好的组织稳定性;

良好的结合力;

涂层内缺陷少以及制备工艺简单;

涂层具有低的韧脆转变温度;

但是实际制备的涂层不可能完全符合上述要求 ,因而在制备高温防护涂层时,首先考虑要保证涂层的抗氧化和抗热腐蚀性能,其次再考虑尽可能满足其他方面的要求 。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414