1 美国二战断裂自由轮钢板测试报告

2 当代材料及焊接冲击测试标准

3 钢材增韧技术

01 自由轮钢板测试报告

在1942-43年(二次世界大战期间)的冬天,美国许多焊接的商船和油轮发生了严重的断裂。有些船完全裂成两半,有些船的加强甲板或底部完全断裂。美国国家标准局被要求协助调查这些故障。因此,断裂钢板的样品提交冶金司进行检查。随着焊接的船只继续断裂,问题变得很明显且被意识到这是一个非常严重的问题,美国海岸警卫队发出了指示,将断裂板的样品进行适当地标识,并应该送到国家标准局进行研究。这项调查从那时起就一直在进行,有两个主要目标:第一,确定单个故障的原因,第二,获取数据,用于评价导致断裂的起源和扩展的冶金和其他因素。

图 1 二战时期断裂的自由轮

据统计期间共建造2500艘油轮,其中有145艘断成两截,有近700艘发生了严重破坏。通过分析表明这些断裂无一不是起源于设计细节、焊接缺陷或意外损坏等因素引起的机械或冶金缺口。

断裂的起源可以一直追溯到应力集中点,如舱口角、梯子切口、加强筋末端或焊接缺陷。因此,在这一调查时期的早期,就对现有船舶和新建造船舶进行了广泛的结构改造减少应力集中。这些改进和同时改进的焊接工艺减少了局部高应力集中的数量,从而大大降低了失效的发生率。

然而,显然不可能消除所有的应力集中。许多故障源自缺口,这些缺口是在服役后引入的缺陷造成的,例如在改造过程中由于小事故或焊接操作不当造成的。因此,钢的性能对失效有重要的影响。

事实上,当早期的焊接船建造时,人们对在不同的操作条件下可能发生的应力集中的大小知之甚少。在一个给定的点上,造成总应力的众多因素是如此复杂和多变,甚至平均应力也无法以任何程度的准确性估计出来。

传统的拉力测试对于预防发生上述断裂也毫无帮助。断裂后钢板的拉伸性能测试结果显然与未断裂钢板的拉伸性能一样好。在一些板材上进行的拉力试验和弯曲试验表明,在使用中断裂的板材的拉伸和弯曲性能满足购买时的规格要求。

但大多数的断裂都发生在50华氏度以下,表明船只的运行温度范围(通常20 - 90 ℉)位于所涉及钢材的韧脆断裂过渡温度区间之内。通过对板材在一系列的温度下进行的夏比V形缺口测试结果也证实了这个假设评判。

断裂几乎为脆性类型,大致垂直于板块表面。厚度的减少非常小,通常不到2%或3%。钢板表面的油漆和水垢没有破裂,这表明有很少或没有大的塑性变形。许多脆性断裂在板块表面附近显示出狭窄的剪切断裂带或剪切唇。

通常情况下,在更严重三向约束的壳板结构中的断裂以脆性模式传播,但当裂纹从严重约束结构扩展到一些弱约束的构件中时,裂纹变为的韧性断裂,并且在很短的距离内停止。在大多数情况下,断裂停止时的区域内,受侧向约束比断裂起始处少,断裂会转变为韧性模式。由此可见,在常规平板拉伸试验所得到的钢性能与脆性裂纹的萌生和扩展关系不大。事实上,在常规平板拉伸试验中,每一个断裂船只的8英寸钢试件的拉伸延伸率都超过15%。

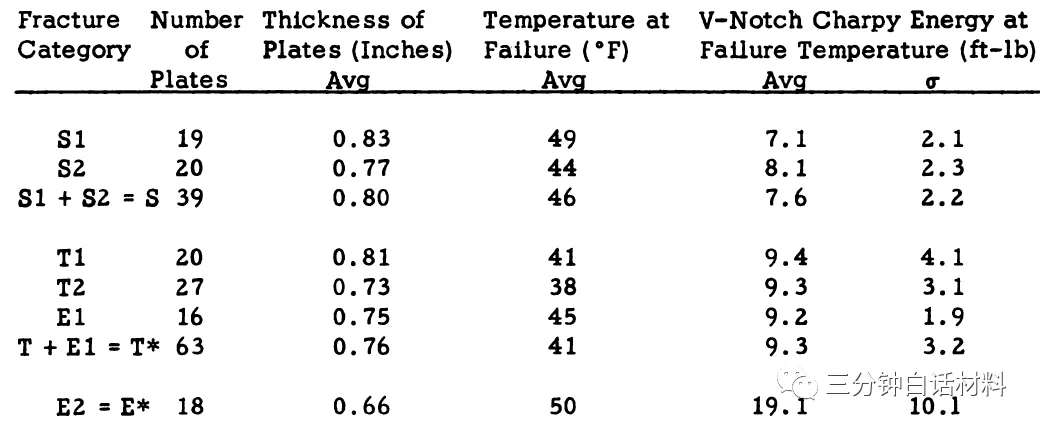

共解剖了116艘船,把样品按裂纹起源、扩展及止裂部位进行分类,采用V形缺口夏比冲击试样,纵向取样且缺口垂直于板表面,在发生事故的温度下进行冲击试验。当时的船体钢均为普通低碳钢。实验分析后取得下列一些结果。

起裂区裂源部位的冲击值平均为7.6ft-lb(10J),39个试样中只有2个试样的冲击值为10.6和10.8ft-lb(15J),最低冲击值只有3.2ft-lb。

裂纹扩展部位的冲击值平均只有9.3ft-lb,不足10ft-lb(1.4kgf-m或14J),最低冲击值也只有3.8t-lb。

止裂部位或不裂部位的冲击值平均为19.1ft-lb。各部位的冲击能量值如表1所示。

表 1 断裂温度冲击能

图 2 船舶断裂温度的冲击吸收能

注:从上至下的级别分别为

S1: 主断裂源区

S2: 二次裂纹源区

T1: 主断裂扩展区

T2: 二次裂纹扩展区

E1: 断裂终止区,但明显由于结构应力集中水平降低决定

E2: 二次裂纹终止区,但并非由结构应力集中水平决定

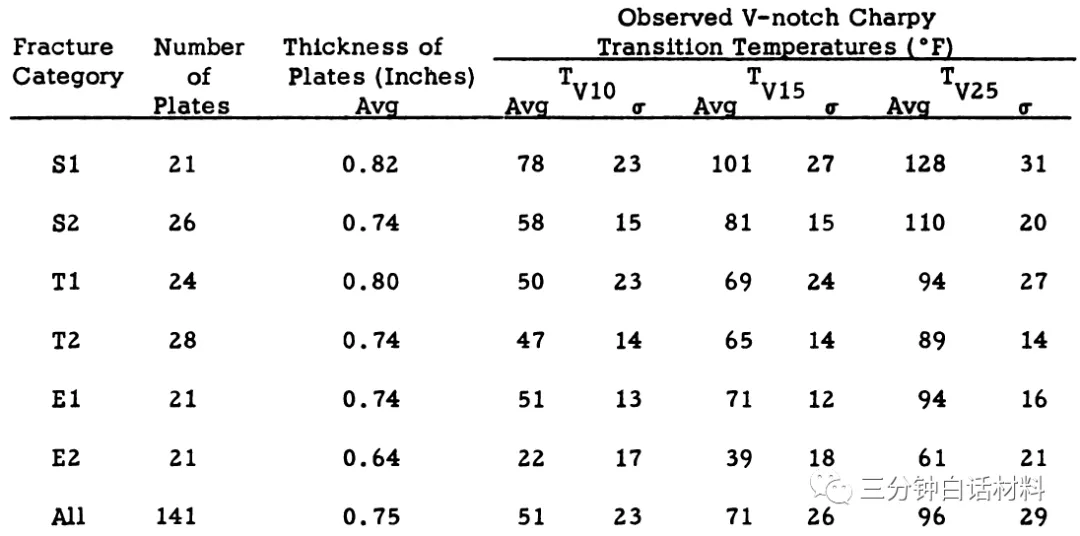

表2总结了Charpy测试的结果,包括每种断裂部位的试板块在10、15和25 ft-lb水平上的平均转变温度。可以看出,无论采用何种标准,裂源板(S1, S2, T1, T2, E1) 与不含裂源板(E2) 之间都存在显著差异。并且E2组试样的15fb-lb的临界温度(即vTr15)在50华氏度以下。但开裂钢板组(S1, S2, T1, T2, E1) 试样的vTr15在50华氏度以上。

表 2 不同部位试样的韧脆转变温度

由于船的损坏温度在50℉以下,而不足15ft-lb的部位其临界温度大部分在50℉以上,见表2。所以,认为可以采用15ft-lb(2.6kgf-m/cm2或20J/cm2)作为韧性临界值或判据,即所谓vTr15判据。

为安全计,以后又规定0℃时的韧性临界值 vE 为20ft-lb(3.5kgf-m/cm2或27J/cm2)。日本的 JIS SM便采用了这个标准。

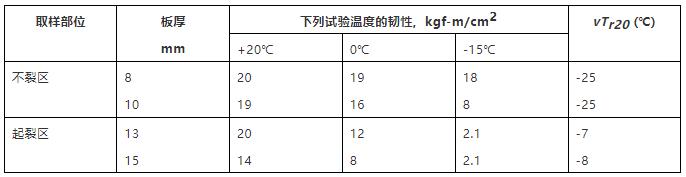

以后在其他焊接结构的脆断事故分析中,也得到类似的结果。例如一个10000吨焊接储油罐,使用4.5年后,在-14℃~-16℃的温度条件下脆裂。钢板为低碳沸腾钢,其脆裂区域及不裂区域的Ⅴ形缺口夏比冲击试验的韧性数值,列于表1中。可见,起裂区在事故温度(-15℃附近)下的韧性只有2.1~2.2kgf-m/cm2不足15ft-lb(2.6kgf-m/cm2),仅相当于12ft-lb左右。看来,用15ft-1b作为判据是可行的。顺便指出,油罐发生事故时,钢板的静载强度及延伸率均合格,达22~30%,可以表明,脆断事故的产生取决于韧性的水平。另外,也发现脆裂始于厚板部位而止于薄板部位,到厚度为8mm的薄板处已呈延性断裂。由表3可见,板厚为8mm的薄板,在-15℃时的韧性高达18kg-m/cm2,相当于103ft-lb。

表 3 10000吨油罐脆裂区与不裂区的冲击韧性

02 当代材料及焊接冲击测试标准

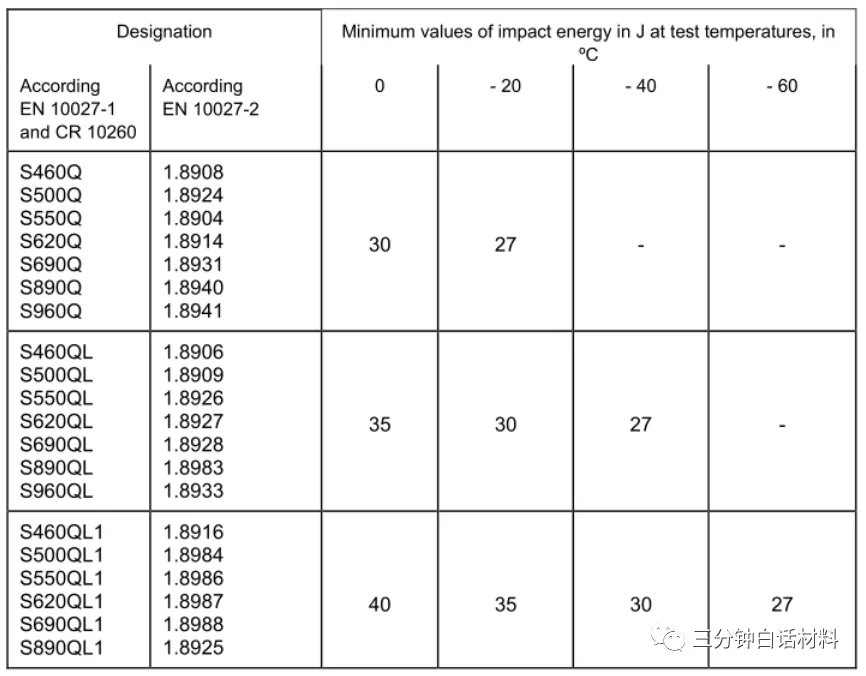

从上述历史,可以看出,钢铁材料的冲击门槛值27J是根据大量的测试数据所得到的经验数值,也一直沿用至今,目前普遍应用的钢铁材料的冲击韧性评判方法仍是V形缺口夏比(Charpy)冲击方法,欧标EN10025-6调质高强钢的按冲击韧性测试温度分为-20℃(无标记)、-40℃(标记为L)及-60℃(标记为L1),最低冲击值为27J(20ft-lb),如表4所示。

表 4 欧标EN10025-6调质高强钢冲击功要求

国内外的焊接材料标准中,高强钢用焊接材料的强度级别虽不完全一致,但各种强度级别下的熔敷金属韧性指标是相同的,主要有两个体系:

(1)欧洲体系,冲击吸收功要求大于或等于47J;

(2)美国、中国、日本、韩国等采用另一个体系,冲击吸收功要求大于或等于27J。

2000年以后,国际标准化组织 (ISO) 同时认可了这两个体系,将其按A、B两个体系并列于同一个标准中,如ISO18275:2005,ISO 16834:2006和ISO18276:2005,分别是高强钢焊条,实芯焊丝和药芯焊丝标准。在这三个标准的A体系中统一把熔敷金属的屈服强度划分为5个等级,即550MPa,620MPa,690MPa,790MPa,890MPa。而熔敷金属的冲击吸收功不随着强度等级变化,它是一个固定数值,即A体系要求冲击吸收功不低于47J,B体系要求冲击吸收功不低于27J。

但是在同一个冲击吸收功条件下,又分成若干个试验温度,通常有20℃,0℃,-20℃,-30℃,-40℃,-50℃,-60℃,-70℃和-80℃。可根据焊接结构的使用温度或对韧性储备的要求选择试验温度,以满足对韧性的不同需要。

冲击测试实验结果准确性对试件的加工精度要求较高,结果具有一定的分散性,所以一般要求做5个试样,之后去掉一个最大一个最小值,剩下的3个值中2个应等于或超过指定的值20 ft lbf [27 J]能量级。另一个可以稍低,但不低于15 ft lbf [20 J]。三者的平均值应不少于所需的20 ft lbf。通过上述的历史,我们可以清楚的理解,此处的15 ft lbf [20 J]及20 ft lbf [27 J]两个能量级别背后的意义所在。

03 钢材增韧技术

每种应用都对其制造材料提出一定的材料性能要求,对于金属来说,韧性是其重要的特性,可以使其在较低温度下仍具有较好的冲击抗裂性。对于钢铁材料,减少碳量和细化晶粒可以增加了钢的韧性。此外,钢基体中的夹杂物必须减小,以增强韧性性能。

杂质,如磷、氧等杂质。磷虽能使钢材的强度、硬度增高,但引起塑性、冲击韧性显著降低。特别是在低温时,它使钢材显著变脆,这种现象称“冷脆”。氧在钢中以FeO、MnO、SiO2、Al2O3等夹杂形式,使钢的强度、塑性降低。尤其是对疲劳强度、冲击韧性等有严重影响,具体见《钢铁的韧性》。洁净钢技术使钢的强韧性获得大幅度提高,见《钢铁是怎样炼成的II --- 洁净钢》。

晶粒细化,控轧控冷轧制工艺,通过添加微合金元素铌、钒来抑制再结晶,降低轧制温度可以得到非常细小的晶粒,晶粒尺寸可达到10μm级别,甚至更小,晶粒细化是一种既可以强化及增韧的工艺,具体见《从钢材命名变迁看现代钢铁制造技术》。

调质处理QT钢,通过合金调节碳含量及合金成分,通过先进的TMCP+DQ技术或随后辊轧淬火工艺,可以得到均匀且细小的相对软的板条马氏体或贝氏体结构,在提高强度的同时,使冲击韧性得到进一步的提高。

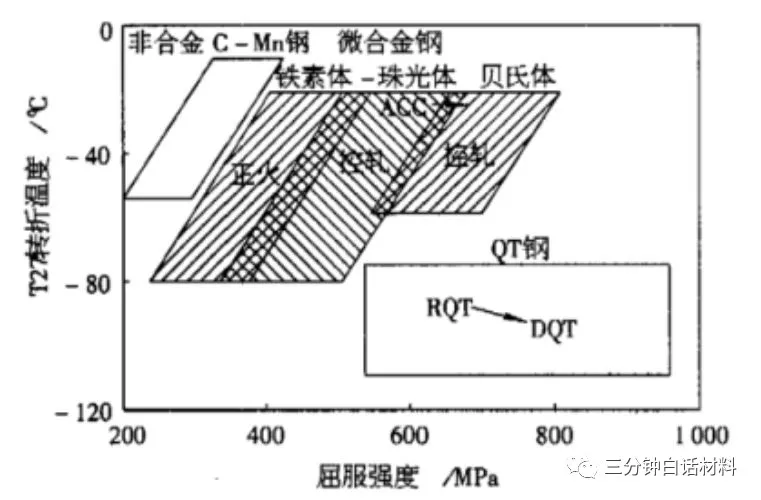

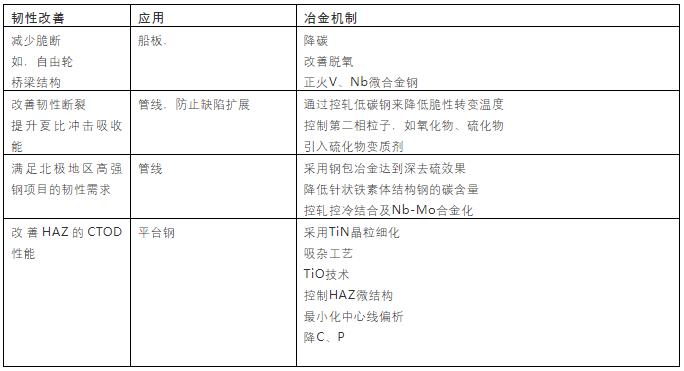

不同种类材料韧脆转变温度范围如图2所示。高强钢开发阶段及增韧冶金技术见表5。

图 2 不同种类钢的韧脆转变温度

表 5 高强钢开发阶段及增韧冶金技术

参考文献

1 Final Report of Project SR-106 to the SHIP STRUCTURE COMMITTEE, CORRELATION OF METALLURGICAL PROPERTIES, V-NOTCH CHARPY ENERGY CRITERIA,AND SERVICE PERFORMANCE OF STEEL PLATES FROM FRACTURED SHIPS

2 陈伯蠡,金属焊接性基础,机械工业出版社

3 李亚江,高强钢的焊接, 冶金工业出版社

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414