微动腐蚀是腐蚀起重要作用的一种微动磨损形式。在一般情况下,耐腐蚀材料因腐蚀而耗损的材料是甚为微小的,但在微动腐蚀条件下,耐腐蚀材料表面所形成的保护膜因微动摩擦的机械作用而被刮除,表面露出化学活性很强的新金属。该新金属与周围介质起反应,按一定规律重新生成一定厚度的表面膜,然后又被机械作用刮除,如此循环不止。这样就由机械和腐蚀的复合作用,引起材料大量地从表面上损失。

01 微动腐蚀的定义和特点

微动腐蚀(又称微振腐蚀)是腐蚀磨损的一种形式,是指两个相互接触、名义上相对静止而实际上处于周期性小幅相对滑动(通常为振动)的固体表面因磨损与腐蚀交互作用所导致的材料表面破坏现象。

产生微动腐蚀的相对滑动极小,振幅一般为2~20μm。反复的相对运动是产生微动腐蚀的必要条件,在连续运动的表面上并不产生微动腐蚀。如正常行驶的汽车,轴承表面相对运动很大(整周运动),不会产生微动腐蚀。而在用船舶或火车运输汽车时,汽车滚动轴承的滚道上就会出现一条条光滑的凹坑,并有棕红色的氧化产物,这是由于轴承上承受着载荷,在运输中又不断有小幅相对滑动,因而发生了微动腐蚀的结果。

微动腐蚀一般使金属表面出现麻坑或沟槽,并且周围往往有氧化物或腐蚀产物。在各种压配合的轴与轴套、铆接接头、螺栓连接、键销固定等连接固定部位,钢丝绳股与股、丝与丝之间,矿井下的轨道与道钉之间,都可能发生微动腐蚀。在有交变应力的情况下,还可因微动腐蚀诱发疲劳裂纹形核、扩展,以致断裂。

02 微动腐蚀的机理

大多数微动腐蚀是在大气条件下进行的,微动腐蚀涉及微动磨损与氧化的交互作用。基于磨损和氧化的关系,提出了磨损-氧化和氧化-磨损两种不同的机理。

磨损-氧化机理

在承载情况下,两个金属表面实际接触的突出部位处于黏着和焊合状态。在相对运动过程的中,接触点被破坏,金属颗粒脱落下来。由于摩擦,颗粒被氧化,这些较硬的氧化物颗粒在随后的微动腐蚀中起到磨料的作用,强化了机械磨损过程。

氧化-磨损机理

很多金属表面本来就存在氧化膜,在相对运动中,突出部位的氧化膜被磨损下来,变成氧化物颗粒,而暴露出的新鲜金属重新氧化,这一过程反复进行,导致微动腐蚀。

事实上,这两种机制都可能存在。研究发现,氧气确实能加速微动腐蚀,如碳钢在氮气中的微动磨损损失量仅为空气中的1/6,在氮气中的产物是金属铁,而在空气中是Fe2O3。因此。微振腐蚀是机械微动磨损与氧化共同作用的结果。

03 微动腐蚀的影响因素

夹紧力的影响

增加两摩擦表面间的夹紧力可能增加微动损伤。这种趋势已通过对表面损伤的目视检查被验证。但问题是,这是否会增加对疲劳性能的不利影响。对于夹紧力的影响,各文献报道的结论并不一致,这可能与复杂摩擦学因素相关,涉及到了材料的耐磨性、表面粗糙度和润滑作用等,而当存在由微动磨损产生的氧化物颗粒时,情况更加复杂。

材料表面粗糙度的影响

抛光表面的微动腐蚀可能比表面粗糙的材料更严重。在后一种情况下,接触主要发生在表面轮廓的最高点,使其发生损伤或塑性变形。微动磨损脱落的颗粒会被收集在粗糙表面的凹槽内,因此对进一步的微动磨损损伤贡献较小。而抛光表面的微动磨损损伤则产生微裂纹,这些微裂纹会立刻扩展。实际上,粗糙度对微动腐蚀的影响还没有得到广泛的研究。

环境的影响

两表面之间的微动磨损产生的氧化颗粒可以造成表面的进一步损伤,而出人意料的是,干燥环境中的微动磨损可能比在潮湿环境中更为严重。这可能是因为与潮湿环境相比,两表面间的局部焊接在干燥环境中更容易发生。在随后的循环中焊接点被撕裂就可能造成较大的损伤。虽然对于非常恶劣环境中的微动腐蚀研究还很少,但必须认识到在这种环境中材料的疲劳性能无论如何都已经很差了。

平均应力的影响

恒幅载荷是由应力幅和平均应力来表征的。如前所述,微动腐蚀可以对相对较低的应力幅下的高周疲劳和疲劳极限造成很大的不利影响。在高应力幅下也可能发生微动腐蚀,但其对疲劳寿命的影响有限,因为在高应力幅下,裂纹可能在微动损伤还没有形成之前的早期疲劳阶段就已经起始了。

04 材料的微动疲劳性能

如果材料在循环载荷条件下运行,则微动摩擦与腐蚀的相互作用将对材料的疲劳性能有所影响。微动摩擦主要影响裂纹的萌生阶段,当裂纹的长度超过摩擦作用的控制范围,微动就失去了作用。腐蚀则对裂纹的萌生和扩展都有影响,因为腐蚀首先对新生长的疲劳滑移带发生侵蚀,从而影响裂纹的萌生阶段,当裂纹进入扩展阶段后,裂纹顶端同样受到侵蚀作用。

一般而言,按照材料在特定的环境介质中的微动疲劳性能,可将材料分成两类。

第一类是对该特定的介质而言无耐腐蚀性的材料,例如在NaCl溶液中或在大气环境下的中碳钢。当微动和腐蚀共同作用时,材料的疲劳性能实际上只受腐蚀一个因素的影响,微动不起任何作用。这时材料的疲劳性能就是腐蚀疲劳性能。

第二类是耐腐蚀材料,例如在NaCl溶液中或在大气环境下的奥氏体不锈钢。如果只有腐蚀作用,材料的疲劳性能不会改变或只有微小下降,但是微动和腐蚀共同作用,则其疲劳性能则大幅下降,因为微动作用会将起表面保护作用的氧化膜刮除。

05 镀锡连接件的微动腐蚀

微动腐蚀是镀锡连接器的一种很典型的失效模式。锡在空气中很容易被氧化,而且氧化层还不导电,并且很脆,很容易被破坏,当线端连接器插入板端时,由于端子间的摩擦力,很容易把接触面上的氧化层破坏掉,露出锡层,进而可以正常导电,不影响正常使用。

然而不幸的是,当完成互插后,由于振动或温度导致的热胀冷缩,端子的接触点会发生微小的位移(微米级别)。锡接触到了空气,造成了接触点的锡二次氧化,而这个氧化层是不容易被破坏掉的,这就会造成接触面阻抗变大,导致连接不良,最终形成微动腐蚀。

微动腐蚀的形成过程

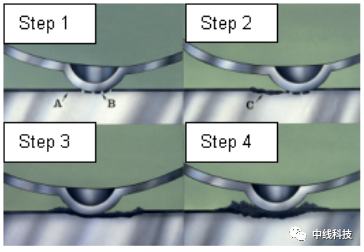

下图显示了微动腐蚀的形成过程:

(1) 初次匹配时,锡的氧化层裂开,漏出锡层,实现了可靠电接触;

(2) 接触点移动,露出新鲜的锡层。锡层暴露在空气中,形成了新的氧化层;

(3) 接触点多次移动,锡层氧化物残留堆积;

(4) 残留物堆积到一定的程度,形成瞬断现象(Intermittence),破坏了电连接。

发生微动腐蚀的电气端子形貌

严重腐蚀情况下,电气端子看起来像是有黑暗污迹,污迹通常出现在实际电气接触的位置。下图显示了公端子上的严重腐蚀斑点。

在不太严重的情况下,则很难看到腐蚀点,必须使用一些特殊的实验室设备才能识别到。

如何避免微动腐蚀

一般情况下,应该从端子结构设计上来避免微动腐蚀。此外,还可以采取如下一些额外的微动腐蚀防止措施:

(1) 尽量减少端子匹配付之间的相对运动:额外的夹子或支架可以减少连接器移动;具有高接触力的端子,抵抗微动腐蚀性能通常优于低接触力的端子;连接器设计成允许端子“浮动”,可以抵抗由于热循环引发的微动腐蚀。

(2) 采用微动腐蚀“非易感”的镀层,如镀金或镀银。

(3) 采用接触面润滑剂,润滑剂可以滞后微动腐蚀的发生。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

相关文章

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414

点击排行

PPT新闻

“海洋金属”——钛合金在舰船的

点击数:7130

腐蚀与“海上丝绸之路”

点击数:5741